액체수소 저장탱크의 냉각 방법 분석

2023 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

This study analyzes the cool-down process of liquid hydrogen storage tanks, which have advantages in terms of large-capacity transfer, storage, and utilization as hydrogen demand increases. A hydrogen liquefaction plant is selected for analysis and an efficient tank cooling method is sought by comparing the time required for the cool-down process with the gas consumption in connection with the gassing-up process required for the operation of the liquid hydrogen storage tank. The results of this study can be referred to in the operation process after the initial start-up and maintenance of the hydrogen liquefaction plant.

Keywords:

Liquid hydrogen, Cryogenic storage tank, Tank operation, Gassing-up, Cool-down키워드:

액체수소, 극저온 저장탱크, 탱크 운전, 수소 치환, 냉각1. 서 론

세계 주요 국가들이 탄소 배출 제로 달성을 선언하며 다양한 정책들과 탄소중립 기술들을 개발하고 있다. 탄소중립은 한 국가나 특정 산업에 한정되어서는 안 되며, 인류 생존의 공동 목표로서 발전, 산업, 건물, 수송 등의 분야에서 요소 기술 개발과 이들 간의 연계가 중요하다.

발전소 운영에 있어 가장 중요한 것은 안정적인 전력 공급이다. 그러나 재생에너지는 발전량의 변동성으로 인해 에너지 저장 장치가 필요하다. 여러 형태의 에너지 저장 장치에 대한 기술들이 있으며, power to gas 시스템은 재생에너지로 생산된 전력을 가스 형태(수소 등)로 전환하여 저장함으로써 전력 공급 안정화에 기여한다. 특히 수송 부분에서 수소자동차 보급 확산과 수소를 연료로 활용하는 모빌리티 등 활용 분야에 있어 미래 수소 수요는 더욱 증가할 것으로 전망된다. International Energy Agency (IEA)는 net-zero 시나리오 달성을 위해 2030년 글로벌 수소 수요가 180 Mt (2021년 기준 94 Mt)에 도달할 것으로 발표하였다.

수소 수요 증가에 따라 수소의 생산, 이송, 저장, 활용 부분에서의 대용량 인프라 구축의 필요성이 늘어나고 있다. 액체수소는 극저온 환경이지만 대기압에서 저장이 가능하며, 기존 고압 기체수소 대비 체적 에너지 밀도가 높아 수소의 대용량 이송, 저장 및 활용 측면에서 유리하다. 액체수소 인프라를 위해서는 수소 액화 플랜트와 액화된 수소를 저장, 수송하기 위한 다양한 크기의 극저온 저장탱크가 필수이다.

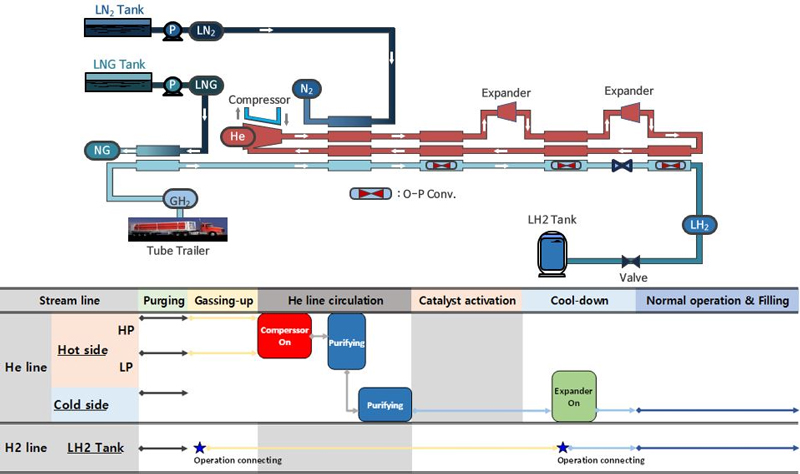

액체수소 저장탱크는 여러 이유에서 일련의 절차를 마친 후 액체수소를 저장하게 된다(Fig. 1). Inerting 과정은 저장탱크 내 불순물(수분, 산소 등)을 제거하는 과정으로, 불활성기체로는 주로 N2가 많이 사용된다. Gassing-up 과정은 저장탱크 운전 시 극저온 형성으로 인한 inerting gas의 빙결을 방지하기 위한 과정이다. Cool-down 과정은 저장탱크 냉각 과정에서 과도한 열응력으로부터의 설비 손상과 과도한 boil-off gas (BOG) 발생을 방지하기 위한 과정으로 cool-down 과정까지 마친 저장탱크는 액체수소를 충진(filling)하게 된다. 이러한 일련의 저장탱크 운전절차들은 방법에 따라 액체수소의 저장, 수송, 활용 측면에서 운전 시간과 경제성에 영향을 준다.

따라서 본 연구에서는 수소 액화 플랜트 내 액체수소 저장탱크의 gassing-up 과정과 cool-down 과정에서 운전 전략에 따라 플랜트 운영 시간과 기체수소 소모량이 어떻게 바뀌는지 비교 분석하고자 한다. 먼저 수소 액화 플랜트와 액체수소 저장탱크의 각 운전 과정에 대한 내용을 설명하고, gassing-up 과정과 cool-down 과정의 결과를 해석 및 분석한다.

2. 수소 액화 플랜트 시스템

상온, 상압의 기체수소를 20 K (at 1 bar)의 액체로 생산하기 위해서는 냉동 공정이 필요하다. 수소 액화를 위한 냉동 공정은 투입 에너지가 많은 과정이지만 공정의 사이클 구성, 냉매의 종류 등을 변경하거나 예냉 공정에 냉열을 활용(liquefied natural gas [LNG] 등)하는 등 효율을 높이기 위해 지금까지 Linde-Hampson, Brayton, Claude 사이클을 기본으로 하여 이를 응용한 다양한 형태의 냉동 공정들이 개발되어 왔다1). 1950년대부터 지금까지 위의 냉동 공정을 기반으로 한 수소 액화 플랜트들이 건설되고 운용되어 왔으며, 생산 규모는 작게는 0.3 t/day에서 62.5 t/day까지 다양하며(Table 1), 최근에는 그 규모가 90 t/day에 가까이 증가되어 건설이 계획되고 있는 중이다2-6).

본 연구에서는 0.5 t/day급의 He-Brayton 공정을 이용한 수소 액화 플랜트를 대상으로 액체수소 저장탱크의 gassing-up 과정과 cool-down 과정을 분석하고자 한다2). He-Brayton 공정은 냉동 사이클의 냉매로 헬륨을 이용하며, tube trailer로부터 공급된 기체수소는 LNG와 LN2의 냉열을 활용하여 냉각된다. 그리고 냉동 사이클 냉매인 헬륨의 압축-팽창 과정을 통해 형성된 저온 헬륨과의 최종 열교환을 통해 액체수소를 생산한다. 이 과정에서 수소의 본질적 특성인 이성질체 변환(ortho-para conversion)을 위해 열교환기 내 수소 라인에 잠입식으로 충진되어 있는 촉매와 반응하게 된다7). 액화 과정에서 이성질체 변환을 거치지 않을 경우, 액체수소 저장탱크에 저장된 액체수소가 시간이 지남에 따라 ortho 상태에서 para 상태로 자연 변환하게 되며, 각 상태의 에너지 준위차이로 인해 발생하는 잠열 이상의 변환열로 인해 저장된 대부분의 액체수소가 증발하는 문제가 발생하게 된다.

현재 극저온 저장탱크의 cool-down 과정에서 저장탱크의 구조적 열응력 및 단열 성능 분석에 대한 연구들이 주로 진행되어 있으며8,9) 극저온 유체 주입 방법에 따라 어떤 성능 차이가 나는지에 대한 연구들이 진행10)되고 있으나, 실제 저장탱크 운전에 대한 분석 내용은 많지 않다.

3. 액체수소 저장탱크 운전 절차

3.1 Inerting

Inerting 과정은 수소 액화 플랜트 배관 및 저장탱크 내 존재하는 불순물(수분, 산소, 이물질 등)을 제거하여 액체수소 저장 시 발생할 수 있는 빙결로 인한 배관 막힘과 밸브 등의 부품을 보호하고 가연성 유체가 순환하는 라인의 산소를 제거하여 화재, 폭발 등을 방지하는 목적으로 수행하며, inerting 과정의 완료 여부는 고순도 질소(N2) 가스를 사용하여 Table 2에 표기한 목표에 도달한 시점을 완료 시점으로 간주한다. 일반적인 LNG에서는 산소 농도 0.2%, dew point 233 K을 완료 시점으로 판단하지만, LNG와 비교하여 수소의 폭발 한계 범위가 더 넓기 때문에 LNG보다 강화된 조건으로 산소 농도와 dew point 기준으로 정했다.

3.2 Gassing-up

Gassing-up 과정은 수소 액화 플랜트 운전 시 inerting 과정 완료 후 남아 있는 inerting gas (N2)의 빙결을 방지하기 위한 것이다. 극저온이 형성(20 K)되기 전에 수소 공급부(튜브 트레일러 또는 수소 공급 배관)로부터 저장탱크까지 이어지는 모든 라인에 대해 수행하며, 기체수소를 사용하여 치환한다. Table 3에 표기한 목표에 도달한 시점을 완료 시점으로 간주한다.

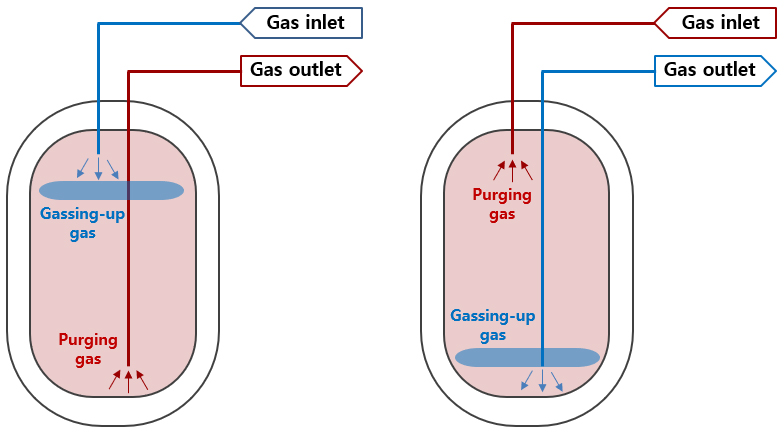

Gassing-up 과정은 일반적으로 기체의 밀도차를 이용하여 다음과 같이 저장탱크의 상하부에 주입하여 수행할 수 있다. 기체수소는 inerting gas (N2)와 비교해 가벼우므로 상부의 배관을 통해 주입하고, inerting gas는 하부로 배출하는 방법을 고려할 수 있다(Fig. 2).

3.3 Cool-down

Cool-down 과정은 생산된 액체수소를 저장탱크에 주입할 경우 상온과 극저온의 온도 차이로 인한 과도한 열응력으로 인한 탱크 및 연결부 파손과 BOG 손실을 방지하기 위해 수행한다. Cool-down 과정에 액체질소를 활용하여 1차 냉각 후 액체수소로 2차 냉각하는 방법도 있으나 본 연구에서는 수소만을 고려하였다. 탱크 내부의 평균 온도가 Table 4에 표기한 목표에 도달한 시점을 완료 시점으로 간주한다.

Cool-down 과정은 LN2와 열교환을 통해 냉각된 80 K의 수소를 이용할 경우, gassing-up 과정과 연계하여 운전할 수 있으며, gassing-up과 cool-down의 효과를 동시에 만족함으로써 전체 공정에 있어 운전시간 단축을 기대할 수 있다.

Cool-down 과정 완료 후 수소 액화 플랜트의 정상 운전으로 생산된 액체수소를 저장탱크에 운전 레벨까지 저장하게 된다.

4. 해석 조건 및 시뮬레이션

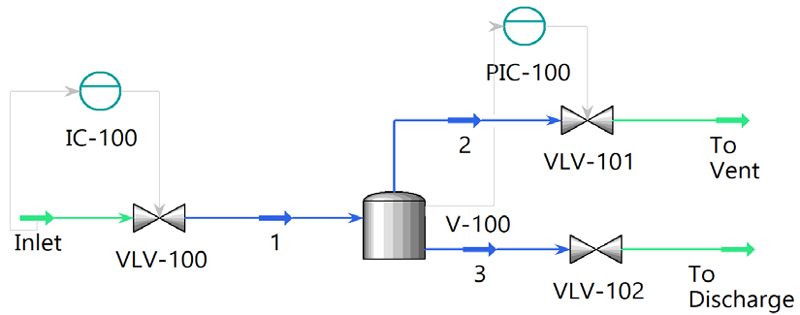

초기 저장탱크 내부는 N2 gas로 충진되어 있다는 가정 하에 Fig. 3과 같이 구성하여 Table 5의 조건으로 각 과정에 소요되는 시간과 가스 소모량을 공정 설계 상용 소프트웨어인 Aspen HYSYS ver. 14 (AspenTech, Bedford, MA, USA)를 사용하여 확인한다(Fig. 3).

각 case는 수소 액화 플랜트 운영 과정에서 발생할 수 있는 옵션들을 고려하여 정했다. Gassing-up 과정과 cool-down에 소요되는 시간을 대략적으로 알 수 있다면, 냉동 사이클이 정상 상태에 도달하는 시간과 현장 상황을 고려하여 탱크 운전 전략을 정립할 수 있다. 본 연구에서는 튜브 트레일러로부터 상온의 기체수소가 공급될 때 상온의 수소로 gassing-up하는 경우(case A)와 LN2와의 열교환을 통해 80 K으로 형성된 수소로 gassing-up하는 경우(case B)로 나누었다. Case A에서는 80 K의 수소를 cool-down 과정에 활용하는지에 따라 case A-1과 A-2로 분류했다. Case B에서는 80 K의 수소를 이용한 운전 과정에서의 완료 시점을 gassing-up 기준으로 할지 cool-down 기준으로 할지에 따라 case B-1과 B-2로 나누었다.

Gassing-up에 사용되는 기체수소의 온도는 상온과 80 K의 두 온도를 top filling으로 수행한다. 80 K의 기체수소를 사용하는 경우에는 gassing-up이 완료된 경우(case B-1)와 gassing-up과 1st cool-down이 완료된 경우(case B-2)를 고려한다. Cool-down에 사용되는 기체수소의 온도는 80 K과 20 K (LH2)의 온도의 normal hydrogen과 modified Benedict Webb Rubin (MBWR) 상태방정식으로 수행하며, 유량과 압력 제어를 통해 LH2 저장탱크(V-100)에 유입되는 유량과 압력이 유지될 수 있도록 구성한다.

5. 결과 및 고찰

5.1 Gassing-up 운전

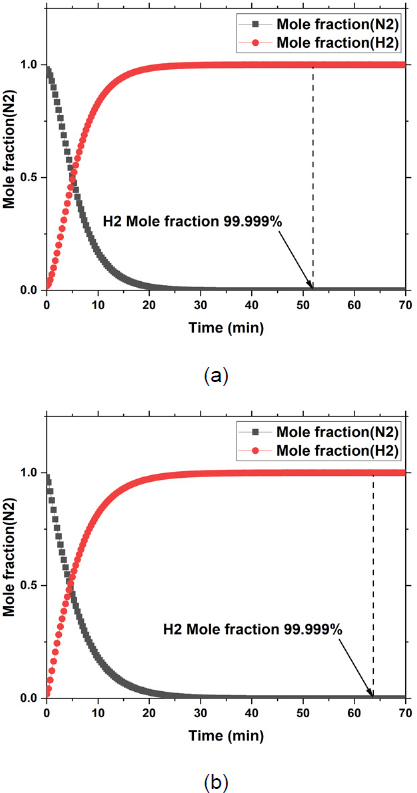

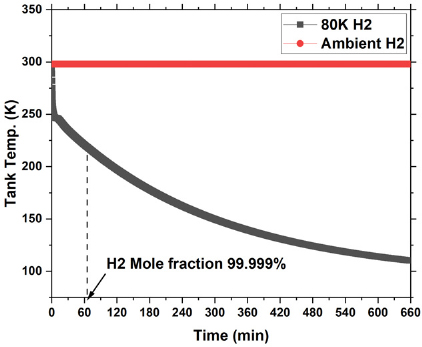

Gassing-up 운전 시간은 상온의 기체수소를 사용할 경우 80 K의 기체수소를 사용할 경우와 비교하여 운전 시간이 단축되는 효과가 있었다. 그 이유는 상온일 때와 80 K의 질량 유량은 동일하나 온도에 따른 밀도 차이로 인해 체적 유량이 3.8배 정도 차이가 발생하기 때문이다(Fig. 4).

Gassing-up에 소모된 기체수소의 양은 상온일 경우 18 kg, 80 K일 경우 22 kg으로 상온의 수소를 이용할 때 가스 소모량이 더 적었다.

가스 소모량은 80 K의 경우 더 많으나 이 과정에서는 gassing-up과 동시에 cool-down 효과(LH2 tank 온도는 약 219 K) 또한 발생하므로(Fig. 5) 전체 운전과정에서의 운전 시간과 가스 소모량을 비교할 필요가 있으며, 이에 대해서는 5.3절에서 분석하도록 한다.

5.2 Cool-down 운전

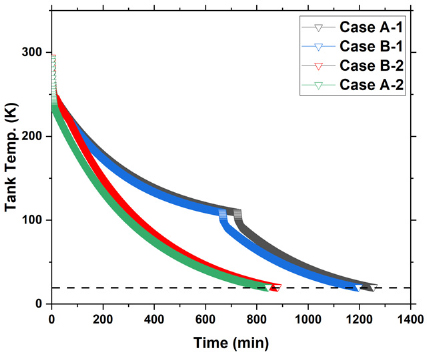

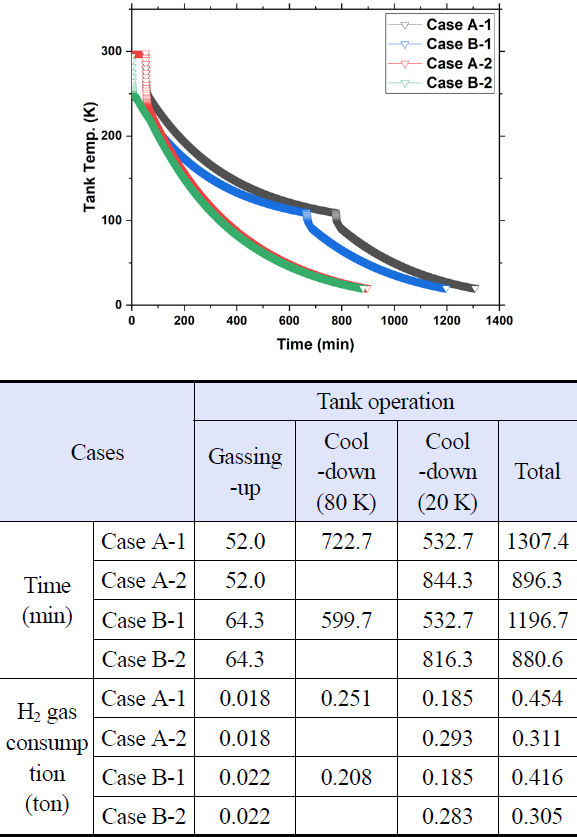

Cool-down 운전 시간은 gassing-up 과정 완료 후 20 K의 액체수소를 이용할 경우(case A-2, case B-2)가 시간이 더 단축되었다. 그 이유는 액체수소를 활용할 경우 기체수소의 현열만 이용하는 것이 아니라 잠열을 함께 이용함으로써 저장탱크의 온도를 낮출 수 있기 때문이다. 이 경우 80 K의 기체수소를 통한 gassing-up 과정(case B-2)에서 탱크 내 기체수소 치환 과정과 탱크 냉각 효과가 같이 발생함으로써 전체 운전 시간이 단축되는 효과가 있었다. 그러나 cool-down 과정만 놓고 본다면, case A-2의 경우가 좀 더 시간 단축 효과가 있었다(Fig. 6).

모든 경우에 대해 초기 냉각 시 급격히 온도가 감소하며, 80 K의 기체수소를 이용하여 냉각할 경우(case A-1, case B-1) 1차 냉각(110 K) 완료 후에 20 K의 액체수소가 주입될 때 급격한 온도 감소가 있는 것을 확인했다.

5.3 LH2 tank 운전 내용 분석 및 고찰

수소 액화 플랜트 내 tank operation을 운전함에 있어 80 K의 기체수소를 이용하여 gassing-up 과정과 cool-down 과정을 동시에 진행하여 gassing-up이 완료된 시점(탱크 내 온도는 219 K)에서 액체수소를 주입하는 경우(case B-2)가 운전 시간과 가스 소모량 측면에서 유리함을 확인할 수 있었다(Fig. 7).

상온의 수소로 gassing-up 후 액체수소를 주입하는 경우(case A-2)와 큰 차이는 나지 않았으나, 계측 장비의 결함으로 남아 있을지 모를 inerting gas (N2)의 빙결의 위험성과 상온에서 20 K의 급격한 온도 변화에 따른 열응력을 고려할 때 case B-2의 운전 방법이 권장된다.

본 연구에 사용한 소프트웨어는 탱크 내 mixing 과정이 동적 거동 해석에서 full mixing으로 계산되기 때문에 bottom filling과 차이가 없으나 실제 운전 시에는 piston effect (유체의 밀도차를 이용한 상하부 치환)를 이용하기 때문에 시간을 더 단축시킬 수 있다. 또한 본 연구의 결과는 실제 플랜트 운영 시 현장 운전 조건(tank insulation property, 주입된 가스의 flow rate 등)에 따라 차이가 있을 수 있다.

탱크 운전의 각 과정에 소요되는 시간을 고려하여 수소 액화 플랜트의 각 기자재 가동 시간과 연계하여 운영할 수 있다. 80 K의 기체수소를 주입하기 위해서는 80 K의 배관 및 열교환기가 정상 상태에 있어야 하며 이에 소요되는 시간을 고려하여 gassing-up 과정을 미리 수행할 수 있다. 또한 냉동 사이클의 정상 상태 도달에 소요되는 시간을 고려하여 gassing-up 및 cool-down 과정과 연계할 수 있다.

6. 결 론

본 연구는 수소 액화 플랜트 내 탱크 운전에 필요한 과정 중 gassing-up 과정과 cool-down 과정에서 소요되는 운전 시간과 각 과정에서 소모되는 기체수소의 양을 주입된 수소의 상태(ambient, 80 K, 20 K)에 따라 네 가지 경우로 나누어 정량적으로 분석하였으며, 주요 결론은 아래와 같다.

1) Gassing-up 과정에서 상온의 기체수소를 사용하는 경우(case A-1, case A-2) 운전 시간 단축과 가스 소모량이 감소된다.

2) Cool-down 과정에서는 상온의 기체수소를 사용하여 gassing-up 과정 완료 후 액체수소를 주입하는 경우(case A-2)에서 운전 시간이 단축되었으나, case B-2의 경우 gassing-up 과정에서cool-down 효과가 동시에 이루어짐으로써 전체 운전을 고려했을 때는 case B-2가 가장 운전 시간이 적었다.

3) 플랜트 가동 및 정상 상태 도달 시간을 고려하여 gassing-up 과정 및 cool-down 과정과 연계하여 운전 전략을 수립할 수 있다.

Acknowledgments

본 연구는 국토교통부와 국토교통과학기술진흥원의 2023년 상용급 액체수소플랜트 핵심기술 연구개발사업(RS-2019-KA151617)과 한국기계연구원에서 수행 중인 2023년 액체수소공급시스템 핵심 기자재 개발사업(NK243B)의 연구비 지원에 의해 수행되었습니다.

References

-

T. Zhang, J. Uratani, Y. Huang, L. Xu, S. Griffiths, and Y. Ding, “Hydrogen liquefaction and storage: recent progress and perspectives”, Renewable and Sustainable Energy Reviews, Vol. 176, 2023, pp. 113204.

[https://doi.org/10.1016/j.rser.2023.113204]

-

T. Kim, B. I. Choi, Y. S. Han, and K. H. Do, “Thermodynamic analysis of a hydrogen liquefaction process for a hydrogen liquefaction pilot plant with a small capacity”, Journal of Hydrogen and New Energy, Vol. 31, No. 1, pp. 41-48, 2020.

[https://doi.org/10.7316/KHNES.2020.31.1.41]

-

S. Krasae-in, J. H. Stang, and P. Neksa, “Development of large-scale hydrogen liquefaction processes from 1898 to 2009”, International Journal of Hydrogen Energy, Vol. 35, No. 10, pp. 4524-4533, 2010.

[https://doi.org/10.1016/j.ijhydene.2010.02.109]

-

M. Aasadnia and M. Mehrpooya, “Large-scale liquid hydrogen production methods and approaches: a review”, Applied Energy, Vol. 212, 2018, pp. 57-83.

[https://doi.org/10.1016/j.apenergy.2017.12.033]

- H. Rezaie, M. Ziabasharhagh, and M. Mafi, “A review of hydrogen liquefaction, current situation and its future”, In: 6th International Conference of Engineering and Applied Sciences; 2016 Jul 19-20; Vancouver, Canada. Retrieved from https://www.researchgate.net/publication/349483353_A_review_of_hydrogen_liquefaction_current_situation_and_its_future, .

-

G. E. McIntosh, “Hydrogen liquefiers since 1950”, AIP Conference Proceedings, Vol. 710, No. 1, 2004, pp. 9-15.

[https://doi.org/10.1063/1.1774661]

-

S. Sohn and S. H. Yoon, “A study on the catalytic ortho-para hydrogen conversion in the cryogenic heat exchanger filled with catalysts for hydrogen liquefaction”, Journal of Hydrogen and New Energy, Vol. 32, No. 3, 2021, pp. 180-188.

[https://doi.org/10.7316/KHNES.2021.32.3.180]

-

K. Kim, D. Shin, Y. Kim, and S. W. Kang, “Adiabatic performance of layered insulating materials for bulk LH2 storage tanks”, Journal of Hydrogen and New Energy, Vol. 27, No. 6, 2016, pp. 642-650.

[https://doi.org/10.7316/KHNES.2016.27.6.642]

-

K. Zhu, Y. Li, Y. Ma, L. Wang, F. Xie, and J. Wang, “Experimental study on cool down characteristics and thermal stress of cryogenic tank during LN2 filling process”, Applied Thermal Engineering, Vol. 130, 2018, pp. 951-961.

[https://doi.org/10.1016/j.applthermaleng.2017.11.079]

-

K. Zhu, Y. Li, Y. Ma, J. Wang, L. Wang, and F. Xie, “Influence of filling methods on the cool down performance and induced thermal stress distribution in cryogenic tank”, Applied Thermal Engineering, Vol. 141, 2018, pp. 1009-1019.

[https://doi.org/10.1016/j.applthermaleng.2018.06.030]