액체 수소를 활용한 극저온 부품의 냉각 과정에서 발생하는 BOG에 관한 이론적 연구

2023 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

In this study, the theoretical analysis focused on the quantity of liquid hydrogen required for cooling down to 20 K, as well as the generation of boil-off gas (BOG) from the cooling process of the cryogenic components. The study involved calculating the amount of liquid hydrogen needed to achieve the desired temperature for the cryogenic components and subsequently determining the resulting BOG production at various reference temperatures. It was shown that it was important to efficiently lower the temperature of cryogenic parts through preliminary cooling. As a result, the reference temperature and pressure had an influence on the BOG generation on the cooling of cryogenic components using liquid hydrogen.

Keywords:

Cryogenic pump, Liquid hydrogen, Cooling capacity, Consumption, Boil-off gas키워드:

극저온 펌프, 액체 수소, 냉각 용량, 소비량, 증발가스1. 서 론

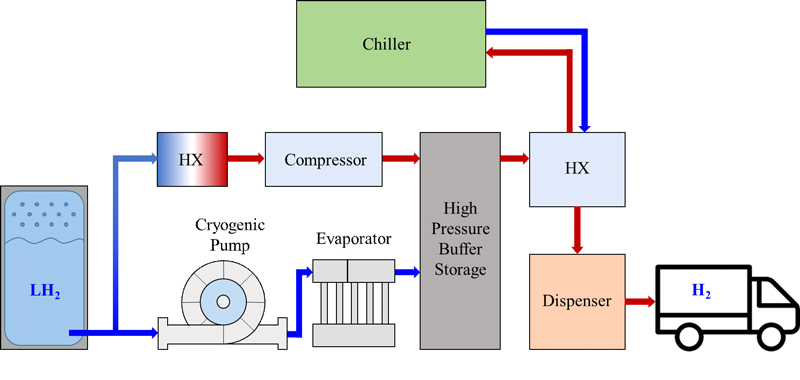

액체 수소 충전소는 기체 수소를 영하 253℃의 극저온으로 냉각해 액화시킨 액체 수소를 수소 모빌리티에 공급하는 시스템으로, 한 번에 보관 및 유통할 수 있는 용량이 많아 기체 수소 충전소 대비 우수한 경제성 및 안전성을 갖는 충전 시스템이다. 핵심 설비로는 액체 수소 저장탱크, 액체 수소 펌프, 액체 수소 기화기, 열교환기 등이 있으며 기화된 수소는 일반 기체 수소 충전소의 설비 중 고압 축압기(buffer storage) 및 충전기(dispenser)를 통해 차량에 충전하고 있다1-5). 자세한 대형 연료전지 차량용 극저온 펌프형 액화 수소 충전 시스템 구성도는 Fig. 1과 같다.

상온의 기체 수소는 액체 수소 대비 800배의 부피를 갖는다. 모든 액체 수소 시스템은 완벽한 닫힌계로 구성되며, 초기 시스템에 공급되는 액체 수소가 상온의 금속과 열교환 후 기화하게 되면 압력은 기하급수적으로 증가하게 된다. 용기 및 배관의 압력 상승은 폭발 등의 이유로 안전과 밀접한 관계를 보인다. 따라서 사전에 발생하는 boil-off-gas (BOG)의 양을 예측하여 예상치 못한 압력 상승으로 인한 폭발 등의 사고를 사전에 방지하는 것이 중요하다6-11).많은 연구자가 액체 수소 시스템의 운송 및 충전 등의 과정에서 필요한 부품 성능 및 특성 등에 관하여 분석하였다. Petitpas와 Aceves12)는 프로토 타입의 극저온 압력 용기에 대해 액체 수소 펌프의 성능과 내구성에 대한 연구를 수행하였다. Li 등13)은 대형 차량의 급속 충전을 위해 예비 냉각된 압축 기체 수소를 제공할 수 있는 솔루션을 제공하였다. Kim 등14)은 수소 저장탱크를 대상으로 고압 수소의 충전 조건에서 수소의 거동과 내부 수소 상태의 변화를 분석하였다. Kwon 등15)은 이동식 수소 충전소에서 사용될 밸브가 기체 수소의 온도에 따라 흐르는 유량의 변화와 유속의 변화에 관해 연구하였다.

현재 상용화 중인 극저온 냉매(LN2등) 및 연료 (LNG, LPG 등)의 극저온 온도에 대해서는 높은 기술력을 보이고 있지만, 액체 수소의 20 K 극저온 온도 및 상변화 특성에 대한 기술은 아직 초기 단계라고 볼 수 있다. 구체적으로 액체 수소를 저장하고 이송하기 위한 금속 부품을 20 K까지 냉각시키기 위해 요구되는 액체 수소 및 발생하는 BOG의 양을 분석하는 기술은 아직 부족한 실정이다.

액체 수소를 포함한 극저온 냉매를 저장 및 이송하기 위해서는 냉매를 저장하고 이송하는 용기 및 배관의 온도가 해당 냉매의 온도만큼 냉각되어야 한다. 또한 액체 수소의 경우 정상적으로 냉매가 이송되고 저장하기 위해서는 시스템에 사용된 모든 부품이 대기압에서 20 K까지 냉각되어야 한다. 액체 수소 용기, 탱크, 및 배관 등의 액체 수소용 부품은 주로 SUS304나 SUS316 등의 재질로 제작된다. 초기에 공급되는 액체 수소는 300 K의 상온의 금속을 20 K까지 냉각시키기 위해 모두 소비되는데, 이 과정에서 액체 수소의 저장 및 이송 시 발생하는 BOG의 양을 정확히 예측하는 것은 안전을 위해 매우 중요하다. 따라서 본 연구에서는 극저온 부품의 금속 소재에 대해 20 K까지의 냉각 과정에서 소비되는 액체 수소의 양과 이때 발생하는 BOG의 양을 금속의 냉각 용량과 수소의 엔탈피 변화량, 수소 부피비 등을 활용하여 이론적으로 분석하였다.

2. 이론적 분석 방법

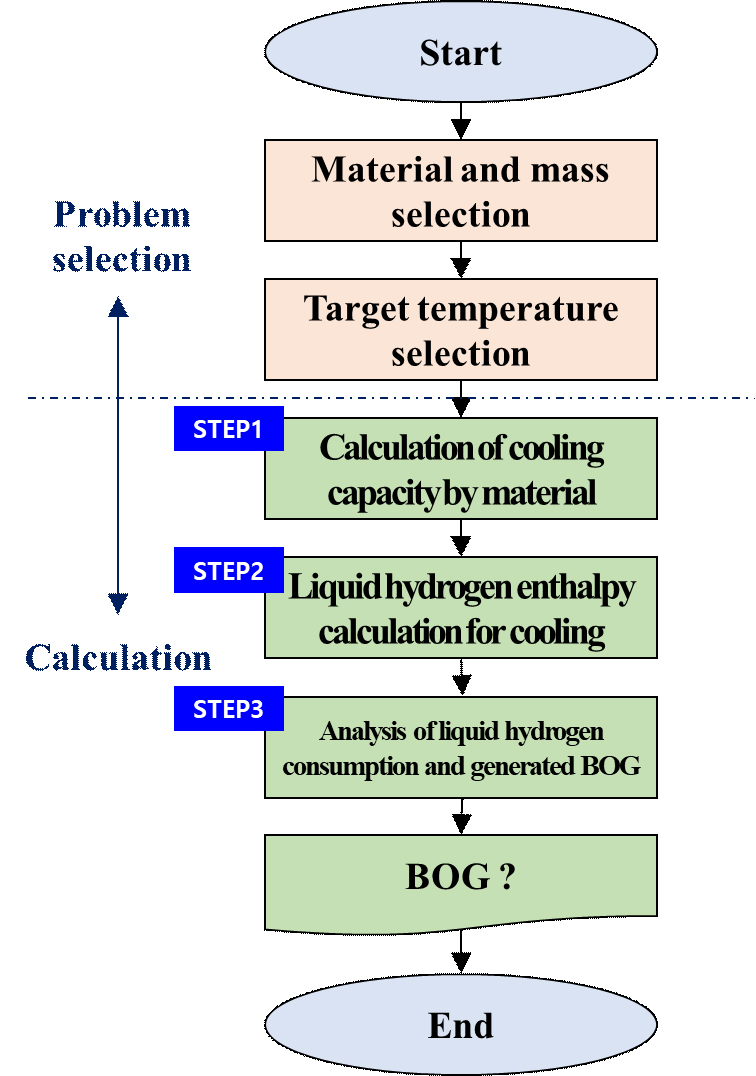

본 연구에서는 액체 수소를 활용한 극저온 부품의 냉각 과정의 BOG 발생에 관한 이론적 연구를 수행하였다. Fig. 2는 극저온 부품의 금속 재료 냉각에 대한 계산의 흐름도를 간략하게 나타낸다. 본 연구에서는 Fig. 2와 같이 문제 선정 영역과 계산 영역 2가지로 구분하여 전체 계산을 수행하였다. 문제 선정 영역의 경우, 극저온 부품의 금속의 재질 및 질량을 선정하고 냉각되는 목표 온도를 설정함으로써 상온의 금속 재료가 목표 온도로 냉각되는 문제를 제기하였다. 본 연구에서는 펌프의 재질인 SUS304 및 SUS316 등을 선정하였으며, 질량 35 kg인 총 2개의 펌프를 활용한다고 가정하였다. 목표 온도는 액체 수소의 끓는점인 약 20 K이며, 상온(300 K)과 어느 정도 예비 냉각된 온도(173 K)로부터 냉각을 위해 소비되는 액체 수소의 양과 BOG의 발생량을 이론적으로 계산하고자 하였다.

계산 영역의 경우 3단계로 구분하여 세부적으로 계산을 수행하였다. 1단계의 경우 금속 재료의 물질별 냉각 용량을 선행적으로 계산하였다. 극저온 부품의 금속은 단열 성능 및 변형량 등을 고려하여 주로 SUS304 및 SUS316 등이므로 각 재질에 대한 냉각 용량의 데이터가 필요하다. 따라서 본 연구에서는 콤솔 멀티피직스 시뮬레이션 프로그램(COMSOL Multiphysics; COMSOL, Inc., Burlington, MA, USA)을 활용하여 온도에 따른 냉각 용량 데이터를 추출하였다. 2단계에서는 냉각을 위한 액체 수소와 기체 수소의 엔탈피 계산을 수행하였다. 본 연구에서는 REFPROP 열역학 자료 프로그램(NIST, Gaithersburg, MD, USA)을 통해 다양한 온도 및 압력에 대한 밀도 및 엔탈피 등의 물성치 데이터를 활용하였다. 3단계의 경우 상온에서부터 냉각되는 온도까지 소비되는 액체 수소량을 계산하고 이를 통해 발생하는 BOG의 양을 다양한 기준 온도에 따라 계산하였다.

20 K까지의 극저온 부품의 냉각을 위한 액체 수소 소비량과 BOG 발생량 정보를 계산하기 위한 이론적 분석에 사용된 수식은 식 (1)과 같다.

| (1) |

여기서 , mmatal 및 Qmetal은 각각 금속의 전체 냉각 용량, 질량 및 1 kg당 냉각 용량을 나타낸다.

| (2) |

여기서 qT, qS 및 qL은 각각 수소의 전열(total heat), 현열(sensible heat) 및 잠열(latent heat)을 나타낸다. 본 연구에서는 파라수소의 온도 및 압력에 따른 엔탈피를 통해 계산하였다.

20 K 냉각을 위한 액체 수소 질량:

| (3) |

20 K 냉각을 위한 액체 수소 체적:

| (4) |

BOG 발생량(BOG 기준 온도):

| (5) |

BOG 발생량(300 K):

| (6) |

여기서 mLH2, VLH2, ρ, VR 및 BOG는 각각 냉각을 위해 소비되는 액체 수소의 질량, 부피, 밀도, 부피비 및 수소의 증발 가스량을 나타낸다. Tout 및 300 K 등의 첨자는 수소 증발 가스가 발생하는 온도를 나타낸다.

3. 결과 및 고찰

3.1 온도별 냉각 결과

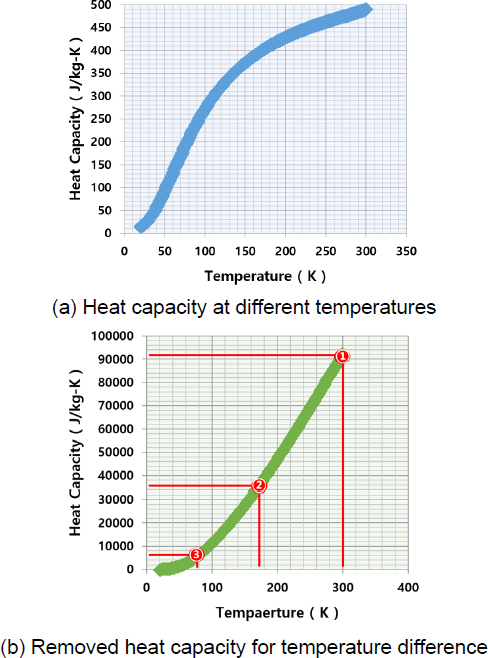

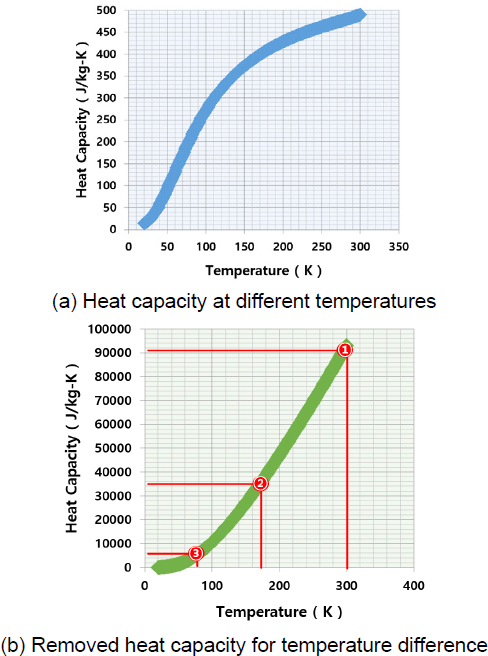

Fig. 3은 SUS304의 온도 변화에 따른 냉각 용량 및 제거 열량을 나타낸다. COMSOL 프로그램은 다양한 금속 재질에 대한 열용량 특성을 제공한다. 이러한 데이터를 바탕으로 1 K 단위로 보정하여 온도에 따른 열용량 곡선을 구현하였다. 데이터를 활용하여 온도 차이에 의해 누적되는 열량을 계산하고 이를 통해 SUS304를 기준 온도에서 액체 수소 온도까지 냉각시키기 위한 제거 열량을 구할 수 있다. 결과적으로 300 K에서 20 K (①), 173 K에서 20 K (②), 77 K에서 20 K (③)으로 SUS304를 냉각시키기 위한 열량은 1 kg 기준으로 각각 92,316, 36,077 및 5,600 J로 계산된다. 이를 70 kg 기준으로 환산하면 6,462,139, 2,525,466 및 391,978 J이다. 따라서 기준 온도에 따라서 금속 재료의 냉각을 위한 제거 열량이 달라지며, 온도차가 클수록 필요한 제거 열량이 증가함을 알 수 있다. 이러한 경향은 Fig. 4의 SUS316의 온도 변화에 따른 냉각 용량 및 제거 용량 그래프에서도 확인할 수 있다. 300 K에서 20 K (①), 173 K에서 20 K (②), 77 K에서 20 K (③)으로 SUS314를 냉각시키기 위한 열량은 1 kg 기준으로 각각 93,009, 35,824 및 5,188 J로 계산된다. 이를 70 kg 기준으로 환산하면 각각 6,516,930, 2,507,696 및 363,165 J이다. 그러므로 극저온 부품의 금속 재질에 따라 냉각시키기 위한 열량이 달라지므로 물질별 냉각 용량을 계산하는 것이 매우 중요하다.

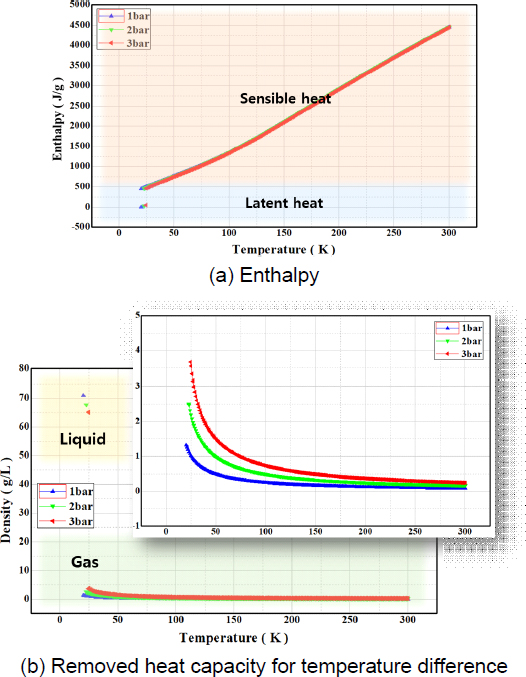

Fig. 5는 액체 수소의 상변화에 대한 압력 및 온도에 따른 열 물성치를 나타낸다. 본 연구에서는 REFPROP 프로그램의 데이터를 기반으로 파라수소의 물성치를 반영하였다. 현열과 잠열로 나누어 데이터를 살펴볼 때, 수소의 엔탈피는 온도가 증가함에 따라 현열 영역에서 증가하며, 잠열은 상변화 영역에서 기체 수소와 액체 수소의 엔탈피 차이에 의해 계산될 수 있다. 압력이 1, 2 및 3 bar일 때 액체 수소의 끓는점은 각각 20.23, 22.8 및 24.57 K이며, 이때 엔탈피 차이로 계산되는 잠열은 각각 446.26, 429.4 및 410.67 J/g이다. 따라서 BOG를 계산하기 위해서는 압력 및 온도에 따라 변화하는 엔탈피를 고려하는 것이 중요하다.

또한, BOG 발생량을 계산하기 위해 수소의 부피비를 계산하는 것이 필요하므로 압력 및 온도에 따른 밀도를 분석하였다. 액체 수소 및 기체 수소의 부피비는 압력 및 온도에 따른 밀도값을 통해 계산될 수 있다. 압력이 1, 2 및 3 bar일 때 액체 수소의 밀도는 각각 70.88, 67.69 및 65.16 g/L이며, 액체 수소 대비 상온(300 K)에서의 부피비는 877.5, 419.3 및 269.2로 계산된다. 따라서 액체 수소로부터 기화될 경우 BOG 발생량 계산 시, 온도 및 압력에 대한 부피비를 고려하는 것이 매우 중요하다.

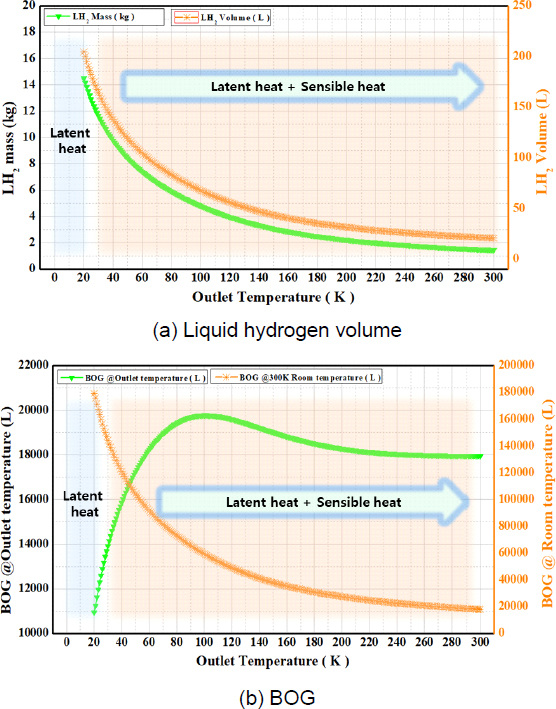

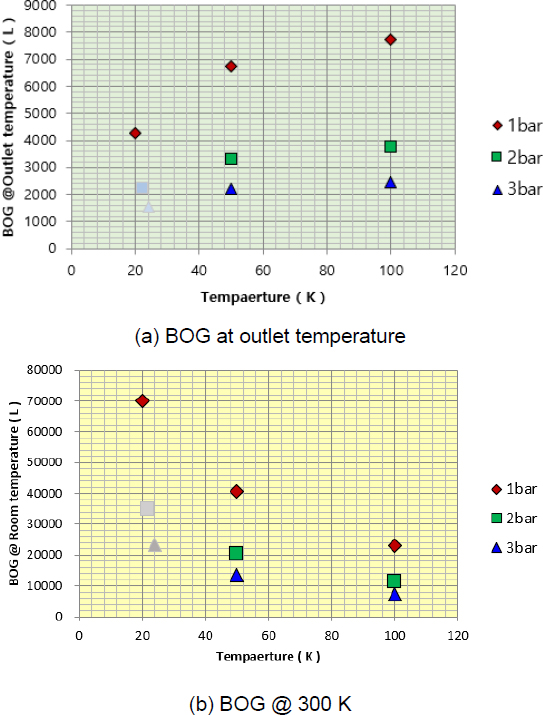

Fig. 6은 1 bar에서 SUS304로 가공된 70 kg의 극저온 부품을 액체 수소를 활용하여 300 K에서 20 K으로 냉각시켰을 때, 냉각에 필요한 액체 수소의 질량 및 체적과 BOG 기준 온도 및 상온에서 발생하는 BOG 발생량을 각각 나타낸다. BOG 기준 온도는 액체 수소가 펌프를 냉각시키고 기화되어 나가는 기체 수소의 온도를 나타낸다. 본 연구에서는 잠열만 사용한 20 K, 잠열과 현열을 함께 사용하는 50 및 100 K의 BOG 기준 온도에서 계산을 수행하였으며, 이 데이터를 수소 부피비를 통해 상온(300 K)으로 환산하여 분석하였다.

기체 수소의 경우 매우 큰 현열 에너지를 갖고 있으며, 펌프 냉각 시 현열 에너지를 활용하는 것이 중요하다. BOG 온도가 20, 50 및 100 K일 때 액체 수소 소비량은 14.48, 8.42 및 4.79 kg으로 계산된다. 이를 온도에 따른 기체 수소 밀도를 통해 환산하면 각각 204.3, 118.81 및 67.67 L로 계산된다. BOG의 온도가 증가할수록 극저온 부품의 냉각에 필요한 액체 수소 소비량이 감소하며, 발생하는 BOG의 기준 온도가 매우 중요한 역할을 하는 것을 알 수 있다. 또한, 각각의 BOG 온도에서 액체 수소와 기체 수소의 부피비를 통해 계산한 BOG 발생량은 각각 10,947, 17,225 및 19,760 L이며 300 K의 상온으로 환산했을 경우 179,279, 104,258 및 59,332 L로 계산된다. 따라서 BOG 기준 온도에서 발생하는 BOG 발생량은 상온의 온도에서 부피비에 따라 온도가 감소할수록 매우 급격하게 증가하며, 발생하는 기준 온도에 따라 BOG가 큰 영향을 받음을 알 수 있다.

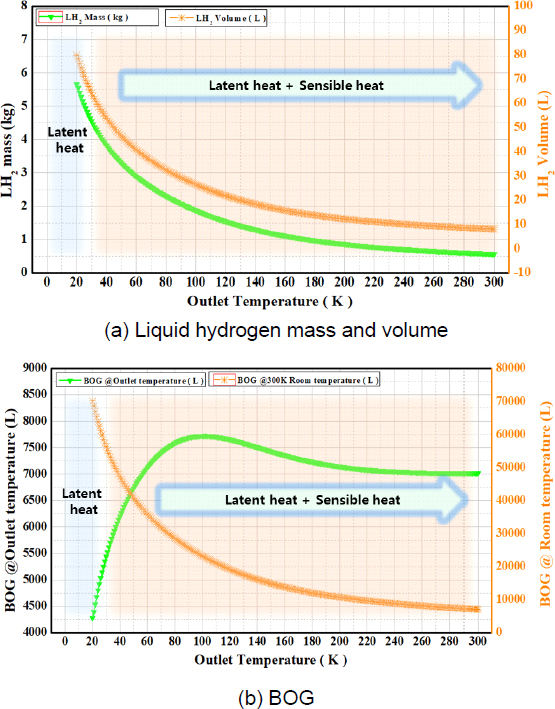

Fig. 7은 1 bar에서 173 K에서 20 K으로 냉각시켰을 경우 냉각에 필요한 액체 수소의 질량 및 체적과 BOG 기준 온도 및 상온에서 발생하는 BOG 발생량을 각각 나타낸다. 173 K의 온도는 300 K의 극저온 부품이 어느 정도 예비 냉각이 된 상태를 의미한다. SUS304의 비열 곡선을 보면 상대적으로 300 K의 상온에서 냉각 용량이 매우 높으므로, 본 연구에서는 어느 정도 예비 냉각이 필요한 것으로 판단하였다. BOG 온도가 20, 50 및 100 K일 때 액체 수소 소비량은 5.66, 3.29 및 1.87 kg으로 계산된다. 이를 온도에 따른 기체 수소 밀도를 통해 환산하면 각각 79.84, 46.43 및 26.42 L로 계산된다. 또한, 각각의 BOG 온도에서 액체 수소와 기체 수소의 부피비를 통해 계산한 BOG 발생량은 각각 4,278, 6,732 및 7,722 L이며, 300 K의 상온으로 환산했을 경우 70,063, 40,754 및 23,187 L로 계산된다. 300 K에 비해 173 K에서 냉각했을 경우 액체 수소 소비량이 상대적으로 2배 이상 크게 감소한 것을 알 수 있다.

액체 수소를 이용한 극저온 부품의 냉각에서 예비 냉각은 매우 중요한 과정이다. 예비 냉각을 통해 극저온 부품의 온도를 낮추면 액체 수소를 더욱 효과적으로 활용할 수 있다. 또한, 극저온 부품의 스트레스를 최소화할 수 있으며 안전한 수소 작업 환경 조성을 통해 극저온 부품의 내구성과 수명을 향상시킬 수 있다. 즉 매우 낮은 온도에서 냉각 효과를 발휘하는 액체 수소를 고려하여 예비 냉각을 통해 효율적으로 극저온 부품의 온도를 낮추는 것이 중요하다.

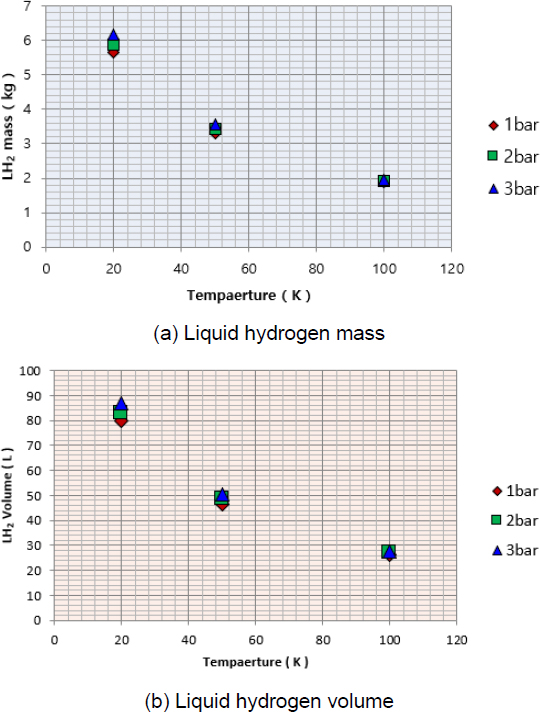

Fig. 8은 173 K에서 20 K으로 냉각시켰을 경우, 다양한 압력에 대한 BOG 기준 온도에서 필요한 액체 수소의 질량 및 체적을 나타낸다. 이를 보면 온도가 증가할수록 냉각을 위해 필요한 액체 수소의 질량 및 체적이 감소함을 알 수 있다. 또한 압력이 증가할수록 필요한 질량 및 체적이 약간 증가하지만, BOG 기준 온도가 증가할수록 그 차이는 점점 감소하는 것을 알 수 있다. 따라서 BOG 기준 온도가 액체 수소의 질량 및 체적에 상대적으로 큰 영향을 끼치는 것을 알 수 있다. Fig. 9는 173 K에서 20 K으로 냉각시켰을 경우 다양한 압력에 대한 BOG 기준 온도에서 발생하는 발생량을 각각 나타낸다. 압력이 증가할수록 액체 수소의 끓는점이 증가하는데, 이를 회색 영역으로 표시하였다. BOG 기준 온도에서 온도가 증가할수록 BOG 발생량이 증가하지만, 300 K로 환산했을 경우 상대적으로 BOG 발생량이 감소함을 알 수 있다. 압력이 증가할수록 BOG 발생량은 감소하며, 기준 온도에 대한 변화량이 상대적으로 감소한다. 결과적으로 기준 온도와 압력이 액체 수소를 활용한 극저온 부품의 냉각 과정에서 BOG 발생량에 큰 영향을 끼쳤다. 따라서 액체 수소를 활용한 극저온 부품의 냉각 시 어느 정도의 예비 냉각을 고려한 후, BOG 기준 온도 및 압력에서 발생하는 BOG 발생량을 계산하는 것이 필요하다.

4. 결 론

본 연구에서는 극저온 부품의 금속 소재에 대해 20 K까지의 냉각을 위해 소비되는 액체 수소의 양과 BOG 발생량을 이론적으로 분석하였다. 이를 위해 먼저 극저온 부품의 금속 재료의 물질별 냉각 용량을 계산하여 온도에 따른 냉각 용량 데이터를 추출하였다. 또한, 극저온 부품의 냉각을 위한 액체 수소와 기체 수소의 다양한 온도 및 압력에 대한 밀도 및 엔탈피 등의 물성치 데이터를 활용하였다. 그리고 극저온 부품이 냉각되는 온도까지 소비되는 액체 수소량을 계산하고 이를 통해 발생하는 BOG의 양을 다양한 기준 온도에 따라 계산하였다. 본 연구에서는 매우 낮은 온도에서 냉각 효과를 발휘하는 액체 수소를 고려하여 예비 냉각을 통해 효율적으로 극저온 부품의 온도를 낮추는 것이 중요함을 보였다. 또한, 액체 수소를 활용한 극저온 부품의 냉각 시 어느 정도의 예비 냉각을 고려한 후, 다양한 BOG 기준 온도 및 압력에서 발생하는 BOG 발생량에 대해 분석하여 보고하였다. 그 결과, 액체 수소를 이용한 극저온 부품 냉각 시 기준 온도와 압력이 BOG 발생에 영향을 끼침을 알 수 있었다.

Acknowledgments

이 논문은 2023년도 정부(산업통상자원부)의 재원으로 한국에너지기술평가원의 지원을 받아 수행된 연구임(23A02104, 액화수소 저장탱크/압력용기류의 진공·단열 성능평가 기술/안전기준 개발). 이 연구는 2023년도 정부(과학기술정보통신부)의 재원으로 국가과학기술연구회의 지원을 받아 수행된 한국전기연구원 기본 사업임(No. 23A01043).

References

-

J. Han, J. Feng, P. Chen, Y. Liu, and X. Peng, “A review of key components of hydrogen recirculation subsystem for fuel cell vehicles”, Energy Conversion and Management: X, Vol. 15, 2022, pp. 100265.

[https://doi.org/10.1016/j.ecmx.2022.100265]

-

M. Aasadnia and M. Mehrpooya, “Large-scale liquid hydrogen production methods and approaches: a review”, Applied Energy, Vol. 212, 2018, pp. 57-83.

[https://doi.org/10.1016/j.apenergy.2017.12.033]

-

G. Sdanghi, G. Maranzana, A. Celzard, and V. Fierro, “Review of the current technologies and performances of hydrogen compression for stationary and automotive applications”, Renewable and Sustainable Energy Reviews, Vol. 102, 2019, pp. 150-170.

[https://doi.org/10.1016/j.rser.2018.11.028]

-

R. Ramachandran and R. K. Menon, “An overview of industrial uses of hydrogen”, International Journal of Hydrogen Energy, Vol. 23, No. 7, 1998, pp. 593-598.

[https://doi.org/10.1016/S0360-3199(97)00112-2]

-

J. Li, E. Youn, A. Ramteke, J. McRobie, E. Hansen, C. Hall, K. Kratschmar, A. Prakash, K. Conrad, and A. Y. Ku, “Liquid pump-enabled hydrogen refueling system for heavy duty fuel cell vehicles: fuel cell bus refueling demonstration at Stark Area Regional Transit Authority (SARTA)”, International Journal of Hydrogen Energy, Vol. 46, No. 78, 2021, pp. 38575-38587.

[https://doi.org/10.1016/j.ijhydene.2021.09.112]

-

F. Ustolin, A. Campari, and R. Taccani, “An extensive review of liquid hydrogen in transportation with focus on the maritime sector”, Journal of Marine Science and Engineering, Vol. 10, No. 9, 2022, pp. 1222.

[https://doi.org/10.3390/jmse10091222]

-

J. Lee, J. Lee, and J. Lee, “A study on air-tightness of high pressure liquid hydrogen pumping system at the low temperature”, Journal of Hydrogen and New Energy, Vol. 24, No. 4, 2013, pp. 302-310.

[https://doi.org/10.7316/KHNES.2013.24.4.302]

-

J. Back, J. Mun, J. Min, K. Park, K. Ki, and S. Joo, “A numerical analysis study on charging conditions of type IV high aspect ratio modular hydrogen storage vessel”, Journal of Hydrogen and New Energy, Vol. 34, No. 1, 2023, pp. 26-31.

[https://doi.org/10.7316/KHNES.2023.34.1.26]

-

H. Kim and Y. B. Ham, “Prediction of a leakage in a liquid hydrogen pump using a finite element method”, Journal of Hydrogen and New Energy, Vol. 34, No. 3, 2023, pp. 292-296.

[https://doi.org/10.7316/JHNE.2023.34.3.292]

-

K. Dong, G. Liu, Q. Yang, Y. Zhao, and L. Li, “Effect of thermal deformation on leakage clearance of claw hydrogen circulating pump for fuel cell system”, International Journal of Hydrogen Energy, Vol. 47, No. 66, 2022, pp. 28655-28669.

[https://doi.org/10.1016/j.ijhydene.2022.06.196]

-

Q. Zhang, J. Feng, J. Wen, and X. Peng, “3D transient CFD modelling of a scroll-type hydrogen pump used in FCVs”, International Journal of Hydrogen Energy, Vol. 43, No. 41, 2018, pp. 19231-19241.

[https://doi.org/10.1016/j.ijhydene.2018.08.158]

-

G. Petitpas and S. M. Aceves, “Liquid hydrogen pump performance and durability testing through repeated cryogenic vessel filling to 700 bar”, International Journal of Hydrogen Energy, Vol. 43, No. 39, 2018, pp. 18403-18420.

[https://doi.org/10.1016/j.ijhydene.2018.08.097]

-

J. Li, A. Ramteke, E. Youn, E. Hansen, K. Kratschmar, A. Prakash, J. Stager, and A. Y. Ku, “Liquid pump-enabled hydrogen refueling system for heavy duty fuel cell vehicles: pump performance and J2601-compliant fills with precooling”, International Journal of Hydrogen Energy, Vol. 46, No. 42, 2021, pp. 22018-22029.

[https://doi.org/10.1016/j.ijhydene.2021.04.043]

-

M. S. Kim, J. H. Ryu, S. K. Lee, and S. W. Choi, “Numerical analysis of filling flow in type III hydrogen tank with different turbulence models”, Journal of Hydrogen and New Energy, Vol. 32, No. 6, 2021, pp. 483-488.

[https://doi.org/10.7316/KHNES.2021.32.6.483]

-

J. Kwon, S. Oh, J. Choi, and Y. Kim, “A numerical analysis study of hydrogen valve to flow characteristics by fluid temperature variation for mobile charging equipment”, Journal of Hydrogen and New Energy, Vol. 33, No. 6, 2022, pp. 769-775.

[https://doi.org/10.7316/KHNES.2022.33.6.769]