FCEV 충전 시스템 체크밸브의 수소 유입 극한 온도 조건에 따른 유동 성능 인자 분석

2023 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

This study conducted numerical simulations with the purpose of analyzing the impact of variations in outlet pressure conditions under extreme temperature conditions on the fluid dynamics and performance of a check valve utilized in hydrogen refueling systems. Under the extreme temperature conditions, changes in outlet pressure conditions of the check valve were investigated to analyze velocity distributions, pressure distributions, and temperature distributions in the operational and connection regions. The analysis results indicated that changes in outlet pressure had a significant influence on the internal temperature variation of the check valve. Furthermore, due to density variations in the connection region caused by the cooling effect of excessively cooled hydrogen, a bias in the primary flow direction towards the lower part of the valve outlet was observed in the outlet area. Through a comparison of the results of the valve's inherent flow performance, represented by the flow coefficient, it was observed that when the pressure difference between the inlet and outlet was below 0.37 MPa, sufficient flow was not ensured.

Keywords:

Flow coefficient, Flow deflection, Hydrogen charging system, Pressure drop, Temperature drop, Velocity distributions키워드:

유량계수, 유동 편향, 수소 충전 시스템, 압력 강하, 온도 강하, 유속 분포1. 서 론

화석연료를 에너지원으로 사용하면 배기가스 배출로 인해 온실가스가 증가하여 심각한 환경오염을 야기하므로 친환경 에너지원에 관한 관심이 증가하고 있다. 친환경 에너지원 중 하나인 수소는 질량 대비 에너지 밀도가 높아 우수한 열효율을 가지고 있다. 또한 Soot과 NOx와 같은 환경오염 물질을 배출하지 않고, 생산 과정에서의 이산화탄소 배출량의 제어가 가능하여 대체 에너지원으로 수소를 활용하는 기술 개발에 대한 수요가 증가하고 있다1,2). 이와 동시에 대체 에너지원으로 수소를 활용하기 위해 수소의 생산과 수송, 저장에 관한 관심이 증가하고 있다. 수소의 저장 방법에는 주로 고압 기체 상태로 저장하는 방법과 액체 상태로 저장하는 방법 및 고체 소재에 저장하는 방법 등이 있다3). 액체 상태의 수소 저장 방법의 경우, 기체 상태의 수소와 비교하여 밀도가 높아 많은 용량을 저장할 수 있다는 장점이 있으나, 액체 상태를 유지하기 위해 -235℃를 유지해야 한다는 단점이 있다. 기체 상태의 수소 저장 방법의 경우, 고압 기체 상태의 수소를 사용하기 때문에 안정성의 문제와 저장 밀도가 낮다는 단점이 있으나, 충전이 빠르다는 장점과 기술적 활용성이 높아 현재 가장 광범위하게 활용되는 저장 방법이다.

수소를 주 에너지원으로 활용하는 수소 연료전지 자동차는 기체 상태의 수소와 산소를 화학적으로 반응시켜 발생하는 전기를 동력원으로 활용하며, 전기자동차와 비교하여 완전 충전까지의 시간이 짧다는 장점이 있다. 따라서 고압의 수소를 빠르고 안전하게 충전하기 위한 수소 충전 시스템 기술 개발에 대한 수요가 증가하고 있으며4,5), 충전 시스템 내의 부품 중 수소의 공급, 제어 및 차단을 통해 다른 부품들의 고장으로 인한 고압의 수소 유입을 방지하고, 화재와 폭발과 같은 사고 방지 역할을 하는 체크밸브에 대한 연구 개발이 진행되고 있다.

고압 조건에서의 수소는 온도 및 압력 변화에 영향을 받아 밀도 변화로 인해 체크밸브 내부에서 유체의 온도, 압력 및 유속에 영향을 미친다. 이를 분석하기 위해 Kwon 등6)은 수소충전소에 사용되는 밸브의 기체수소 온도 변화에 대한 유량 및 유속 결과를 확인하였고, 동일 압력에서의 유속 변화는 밀도의 변화와 밀접한 관계를 가지며 유량에도 영향을 미친다는 것을 확인하였다. Jung 등7)은 개도율과 밸브시트 형상 변경 및 입구 압력 조건 변경에 대한 밸브의 성능을 비교 분석하였으며, 입구 압력 상승은 유량 성능의 개선으로 이어지나 차압의 증가로 인해 충전 성능 개선에 미치는 영향은 미미한 것으로 확인하였다. 그리고 이를 통해 각 온도 조건에서의 출구 압력 변화에 따른 내부 유동 특성 및 충전 성능에 영향을 미치는 것을 확인하였다. 하지만 극한 온도 조건에서의 온도 변화로 인한 질량유량 측정 결과의 신뢰성에 대한 문제 및 출구 압력 변화가 체크밸브 내부에서의 온도 변화와 충전 성능에 미치는 영향성 분석에 대한 연구가 부족한 것으로 파악된다.

따라서 본 연구에서는 수소 충전 시스템 내 극한온도 조건인 233-363 K 범위에서의 체크밸브 출구 압력 변화에 따른 입출구의 차압과 밸브 내 수소의 밀도 변화가 유동 특성 및 성능에 미치는 영향에 대해 비교 분석하였다. 그리고 체크밸브 유입 유체의 극한 온도 조건 및 출구 압력 조건 변경을 통해 내부에서의 유량계수(flow coefficient, CV), 압력 분포(pressure distributions), 유속 분포(velocity distributions), 온도 분포(temperature distributions)에 대한 결과를 수치 해석적으로 비교 분석하였다.

2. 연구 방법

2.1 수치 해석 방법

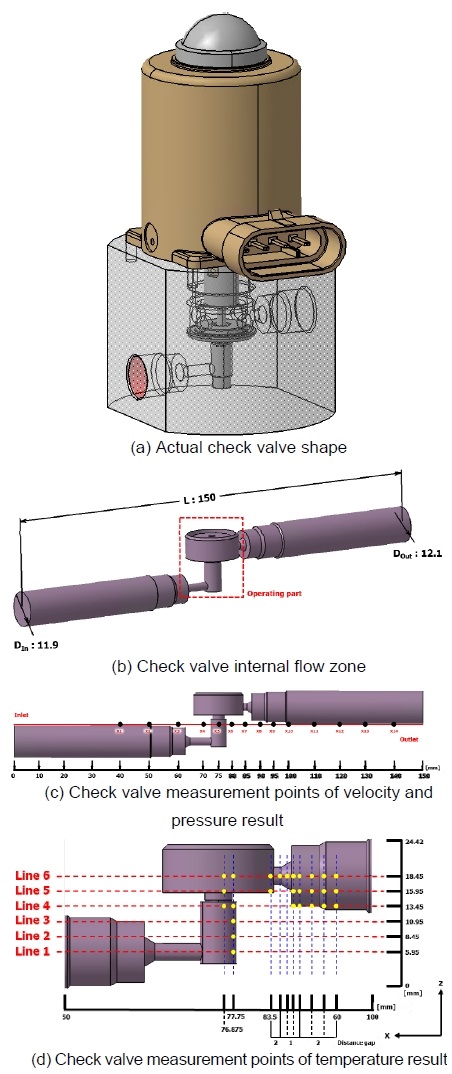

수소 충전 시스템의 부품 중 하나인 체크밸브의 출구 압력 변화 및 유체의 온도 변화가 유동 특성 및 성능에 미치는 영향을 분석하기 위하여 Fig. 1(a)와 같이 실제 제품 형상을 단순화하고, Fig. 1(b)에 나타낸 작동부(operating part)를 기준으로 내부 유로 영역을 추출하여 수치 해석에 적용하였다. 체크밸브로 유입 및 배출되는 유체의 유동 특성 분석을 위해 작동부를 기준으로 inlet, outlet 영역의 길이를 연장하여 150 mm 길이의 체크밸브를 적용하였으며, DIn, DOut의 지름은 11.9, 12.1 mm로 선정하여 적용하였다.

체크밸브 내부의 유속, 압력, 온도 분석을 위해 총 41개의 측정 위치를 선정하여 결과를 분석하였다. Fig. 1(c)는 유속과 압력에 대한 수치 해석 결과를 비교 분석하기 위한 14개의 측정 위치를 나타낸 것이다. X 방향으로 10 mm 간격으로 7개의 측정 위치를 선정하였고, 형상이 복잡한 작동부 영역은 5 mm 간격으로 7개의 측정 위치를 선정하였다. Fig. 1(d)는 온도 분석을 위한 측정 위치를 나타내며, 작동부 영역의 유속과 압력 변화가 큰 영역에서 온도 변화가 유동 흐름에 미치는 영향 분석을 위해 27개의 측정 위치를 선정하였다.

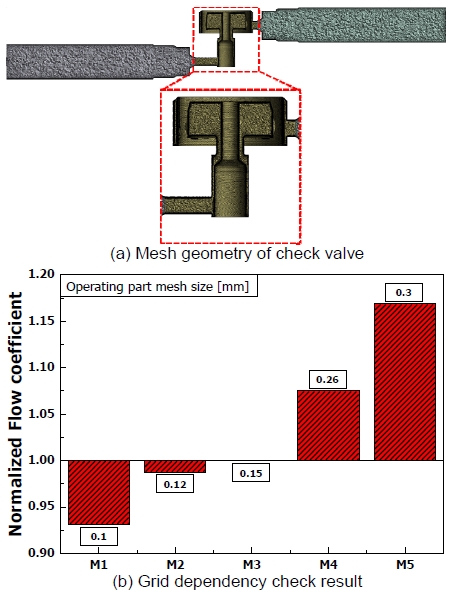

수치 해석을 진행하기에 앞서 Fig. 2(a)에 나타낸 것과 같이 격자 형상의 경우 polyhedral 격자계로 구성하였으며, 압축성 유체인 수소의 실제 벽면에서의 유동 특성 모사를 위해 inflation 기능을 사용하여 12개의 layer 층으로 격자를 생성하였다. 결과에 대한 신뢰성 향상 및 해석 진행 시간의 이점을 확보하기 위해 해석의 grid dependency 검증을 진행하여 Fig. 2(b)에 나타내었다. 격자의 개수가 가장 많은 M1을 기준으로 M5까지 격자의 개수를 감소시키며 밸브의 성능을 정량적으로 표현하는 지표 중 하나인 CV 결과를 기준으로 grid dependency를 진행하였다. 분석 결과 M3 조건의 경우 M1과 M2 조건과 비교하여 CV가 6.88%, 1.25% 증가하는 결과를 보였고, M2, M3 조건의 격자 의존도는 5% 이내로 확인하였다. Grid dependency 진행을 통해 격자 형상이 결과에 미치는 영향성이 5% 이내이며, 격자 품질이 우수한 M3 조건을 선정하여 해석 시간의 이점과 결과의 신뢰성을 확보하고, 수치 해석에 적용하여 진행하였다.

수치 해석 진행에 있어 실제 실험 진행에 앞서 안정성이 높은 질소를 사용하므로 수소와 질소 조건에서의 결과 비교를 목적으로 수소(H2) 조건과 질소(N2) 조건을 유입 유체로 선정하였다. 극한 온도 조건에 대한 영향성과 상온 조건에서의 유동 특성 분석을 위해 SAE J2601 규정에 따라 233, 298, 363 K 조건을 선정하여 적용하였다8,9). 체크밸브의 입구 압력은 3.23 MPa 조건을 적용하였으며, 충전 시스템의 충전 조건에 따라 출구 압력 변화에 대한 유동 특성 및 성능 분석을 위해 출구 압력을 1.86, 2.36, 2.86 MPa 조건으로 설정하였다. 상세한 수치 해석 조건은 Table 1에 나타내었다.

본 연구에서는 실제 수소의 거동을 모사하기 위하여 실제 기체 방정식을 적용하였다. 압축성 유체의 밀도 계산을 위해 보편적으로 활용되는 이상기체 방정식(ideal gas equation)은 압력이 낮은 조건에서는 적합하나, 수소 충전 시스템 특성상 고압의 유체를 활용하는 조건이기 때문에 큰 오차가 발생하는 단점이 있다. 따라서 수소 충전 시스템에서의 고압 유체의 물리적 변화에 따른 특성 및 밀도 모사를 위해 실제기체 방정식(real gas equation) 중 하나인 Soave-Redlich-Kwong 상태 방정식을 수치 해석에 적용하였다10,11).

수소 충전용 체크밸브의 유동 특성 분석을 위해 k-ε 난류 모델을 적용하였다12,13). k-ε 난류 모델은 다른 난류 모델과 비교하여 상대적으로 안정적이고, 계산 효율이 높으며, 레이놀즈 수가 높은 조건에서 신뢰성이 높다는 장점이 있다. 식 (1)-(3)의 경우, 연속 방정식(continuity equation)과 운동 방정식(momentum equation)을 나타내며, 식 (4)의 경우 에너지 방정식(energy equation)을 나타낸다. 아래의 식에서 ρ는 밀도, p는 정압, 는 응력 텐서, keff는 유효 전도도를 나타낸다.

| (1) |

| (2) |

| (3) |

| (4) |

k-ε 난류 모델은 수송 방정식(transport equation)에 의해 계산되고, 식 (5)와 (6)은 난류 운동 에너지(turbulent kinetic energy, k)와 난류 소산율(rate of dissipation, ε)을 나타낸다. 이때 Reynolds stress의 경우, 식 (7)의 난류 점성 μt에 의해 계산된다. 여기서 k는 난류 운동 에너지, ε은 난류 소산율을 나타낸다. YM은 전체 소산율에서 압축성 난류의 변동 팽창에 대한 영향을 나타내고, Gk와 Gb는 평균 속도 구배와 부력에 의한 난류 운동 에너지를 나타낸다.

| (5) |

| (6) |

| (7) |

밸브의 성능 비교를 위한 지표로 밸브의 고유 유량을 나타내는 CV를 비교하였으며, 식 (8)은 ANSI/ISA-75.0214) 표준에 의거한 Cv 계산식을 나타낸다. 이때 Q는 유량, N1은 단위상수, FP는 형상계수, Gf는 액체의 비중을 나타낸다.

| (8) |

3. 결과 및 고찰

3.1 유속 및 유입 질량 유량 결과 비교

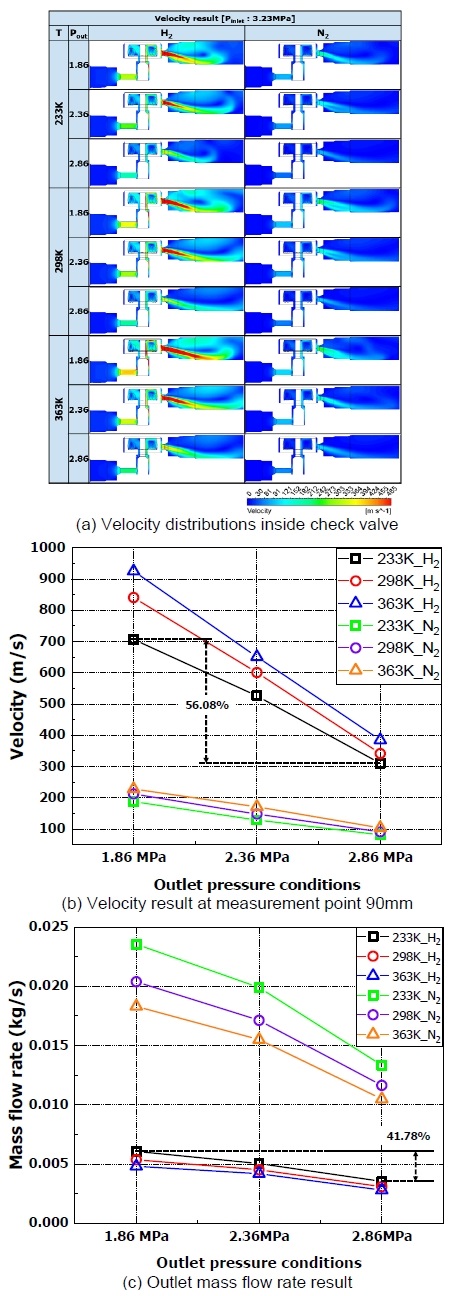

Fig. 3(a)는 유입 유체의 온도 변화 및 밸브의 출구 압력 조건 변화에 대한 유속 분포도 결과를 나타내었다. Fig. 3(b)는 90 mm 지점에서 유속 그래프를 나타내었으며, Fig. 3(c)는 출구에서의 질량 유량에 대한 결과를 그래프로 나타낸 것이다.

Velocity & mass flow rate result of fluid temperature and outlet differential pressure inside check valve (Tfluid=233-363 K, Pout=1.86-2.86 MPa)

Fig. 3(a)의 유속 분포도를 통해 체크밸브 내부로 유입된 유체의 유속이 유로가 좁아지는 작동부 영역에서 국소적으로 상승하는 경향을 보였다. 작동부에서 출구로 배출되는 연결부 영역에서 유속이 최대로 상승하고, 출구영역으로 배출된 유체는 유로가 넓어지며 유속이 감소하는 것으로 나타났다. 출구 압력 변화가 유속 결과에 미치는 영향을 분석하기 위하여 출구 압력 변화에 따른 유속 결과를 비교하였다.

체크밸브 출구에서의 압력 조건이 상승함에 따라 유속이 감소하며, Fig. 3(b), (c)의 결과를 통해 유입 유체가 온도 233 K 수소인 경우, 출구 압력이 1.86 MPa 조건과 비교하여 2.86 MPa 조건에서의 유속과 질량 유량이 약 56.08%, 41.78% 감소하는 것으로 나타났다. 체크밸브 내부의 유입 유체가 질소인 조건과 비교하여 수소인 경우, Fig. 3(b)의 유속 그래프를 통해 90 mm 지점의 모든 온도, 압력 조건에서의 유속 결과가 최소 약 4배 증가하는 것을 파악하였다. Fig. 3(c)의 그래프에서 수소와 질소의 질량 유량 비교 결과, 수소 조건일 때의 질량 유량이 감소하는 결과를 보였다. 이는 수소에 비해 질소의 밀도가 높아 밀도 차이에 의해 동일한 유동 조건에서 유속 및 질량 유량 결과에 영향을 미치는 것으로 판단된다. 추후 체크밸브 성능 실험에 있어 유입 유체가 질소 조건인 경우, 실제 수소 조건에서 결과와 오차율 파악 및 신뢰성 확보에 문제가 있을 것으로 판단된다.

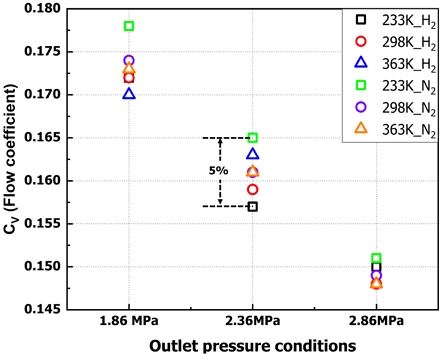

3.2 유량계수 비교

Table 2는 유입 유체 조건 및 온도와 출구 압력 변화조건에서의 CV에 대한 자세한 결과를 나타낸 것이고, Fig. 4는 수치 해석 조건에 따른 CV 결과를 비교한 것이다. 출구 압력 2.86 MPa 조건인 경우, 모든 유입 유체 및 온도 조건에서 CV 결과가 가장 낮은 것으로 나타났다. 이는 출구 압력이 상승함에 따라 체크밸브로 유입되는 질량 유량이 감소하여 CV가 감소하기 때문인 것으로 보이며, 입구와 출구의 압력 차이가 약 0.37 MPa 이하인 경우 충분한 유량이 확보되지 않아 체크밸브의 성능을 저하시키는 것으로 판단된다. 유입 유체가 수소인 경우 질소 대비 CV 값이 최대 5% 감소하며, 이는 298 K 조건에서 수소의 밀도가 2.58 kg/m3인 것에 비해 질소의 밀도가 36.5 kg/m3으로 수소의 밀도가 질소에 비해 약 18배 낮아 동일 출구 압력 조건에서의 유입 질량 유량이 감소하여 CV가 하락하는 것으로 파악된다.

3.3 압력 및 난류 운동 에너지, 온도 비교

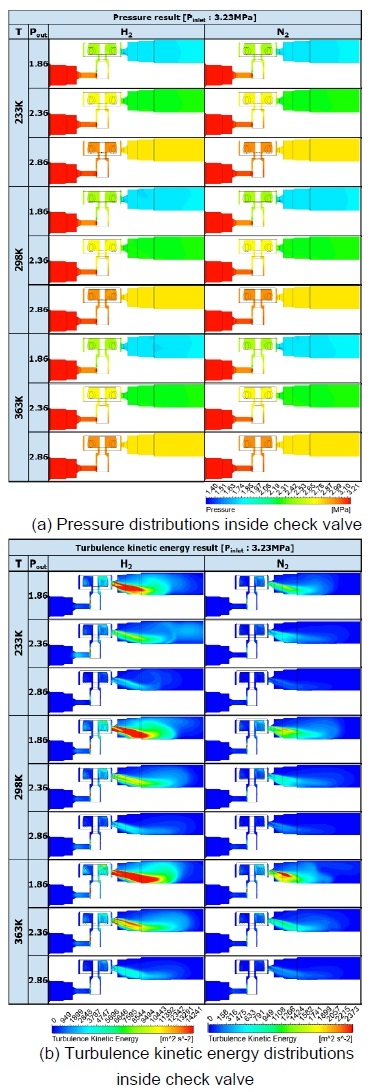

Fig. 5는 수치 해석 조건 변경에 대한 체크밸브 내부 압력 및 난류 운동 에너지 분포도이다. Fig. 5(a)의 체크밸브 내부 압력 분포도를 통해 입구에서 작동부로 유체가 유입되는 영역에서 국소적으로 압력이 상승하고, 작동부 내부의 유로가 좁아지는 영역에서 상승하였던 압력이 감소하는 경향을 보였다. 이는 입구에서 유입된 유체가 밸브시트로 인해 유로가 좁아짐에 따라 유속이 상승하여 국소적으로 압력이 감소하였기 때문인 것으로 보인다.

Pressure and turbulence kinetic energy result of fluid temperature and outlet differential pressure on check valve (Tfluid=233-363 K, Pout=1.86-2.86 MPa)

Fig. 5(b)는 수치 해석 조건에 대한 난류 운동 에너지 결과를 분포도로 나타내었다. 난류 운동 에너지 분포도 결과를 통해, 유속이 상승한 영역에서의 난류 운동 에너지가 상승하는 것으로 나타났다. 이는 유속과 난류 운동 에너지가 비례하기 때문으로, 체크밸브 내부 작동부의 유로가 급격히 좁아지는 영역에서 난류 운동 에너지가 상승함으로 인한 결과로 보인다. 따라서 유로가 급격히 좁아지는 작동부 영역과 출구 영역에서의 난류 에너지가 상승함에 따라 진동으로 인한 소음 발생과 누설 발생을 예방하는 오링에 가해지는 압력이 증가하고, 과한 압력이 작용함에 따라 오링 손상으로 의한 누설 문제 발생에 영향을 미칠 것으로 판단된다15).

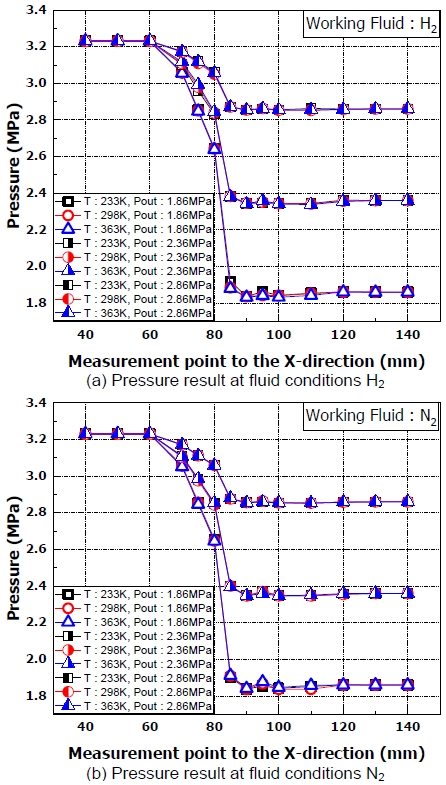

Fig. 6는 X 방향에서의 압력 측정 결과를 그래프로 나타내었다. 작동부 내부 유로가 좁아지는 영역에서 압력 강하가 일어나는 지점이 모든 조건에서 동일하며, 유입 온도 변화에 따른 압력 강하량 차이는 약 0.5% 미만으로 유입 유체의 온도 변화가 압력 강하에 미치는 영향은 미미한 것으로 보인다.

Pressure result at measurement point to the X-direction inside check valve (Fluid=H2, N2, Tfluid=233-363 K, Pout=1.86-2.86 MPa)

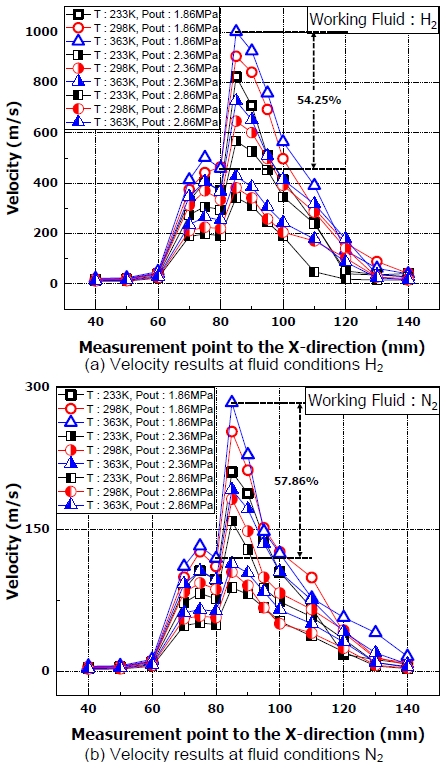

Fig. 7은 X 방향에서의 유속 측정 결과를 그래프로 나타낸 것이다. 작동부 영역인 80 mm 지점과 비교하여 작동부에서 출구 영역으로 연결되는 영역인 85 mm 지점에서의 유속 측정 결과 최대 약 58% 증가하였다. 이는 작동부 영역과 비교하여 압력이 낮은 출구 영역으로 유체가 배출됨에 따라 연결부 영역의 유로가 좁아지며 유속이 최대로 증가하기 때문인 것으로 판단된다. 또한 Fig. 6의 그래프를 통해 유속이 최대로 증가하는 영역에서 압력 강하가 최대로 감소하는 것을 알 수 있다. 따라서 작동부에서 출구 영역으로 연결되는 영역에서 급격한 유속 및 압력 변화로 인한 누설, 안전성 문제가 발생할 것으로 판단되며, 연결부 영역의 형상이 압력, 유속 결과에 영향을 미치는 인자로 보인다.

Velocity result at measurement point to the X-direction inside check valve (Fluid=N2, Tfluid=233-363 K, Pout=1.86-2.86 MPa)

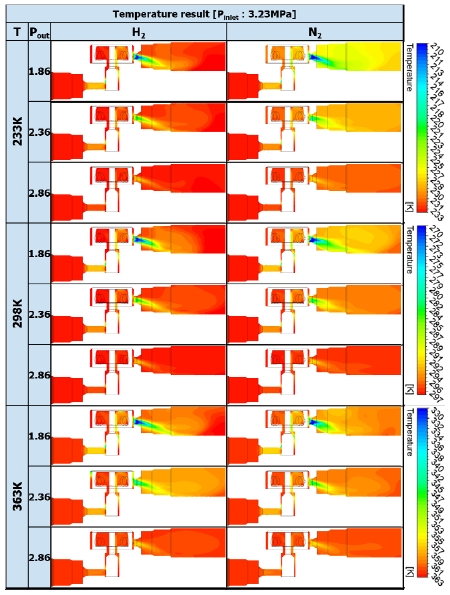

Fig. 8의 온도 분포도를 보면 작동부 내부 유로가 좁아지는 영역에서 입구 영역과 비교하여 온도가 감소하는 경향이 나타난다. 작동부 내부에서 온도는 국소적으로 감소하였다가 증가하며 유속이 증가하고, 압력이 감소하는 영역에서는 온도의 결과가 변화하는 것으로 보인다. 온도에 미치는 영향성 분석을 위해 유속 및 압력 변화가 일어나는 영역에서 측정 위치에 따른 온도를 분석하였다.

Temperature result from fluid temperature and outlet differential pressure inside check valve (Tfluid=233-363 K, Pout=1.86-2.86 MPa)

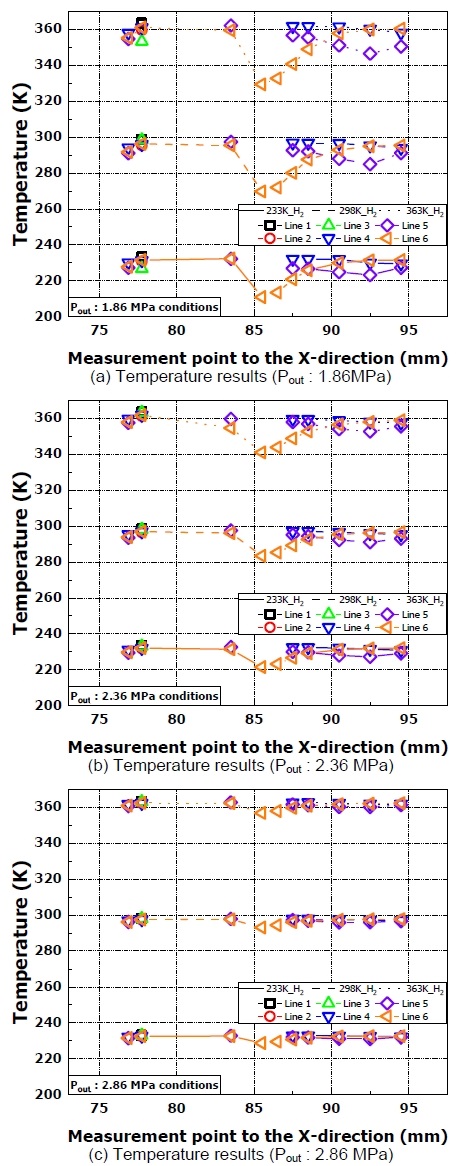

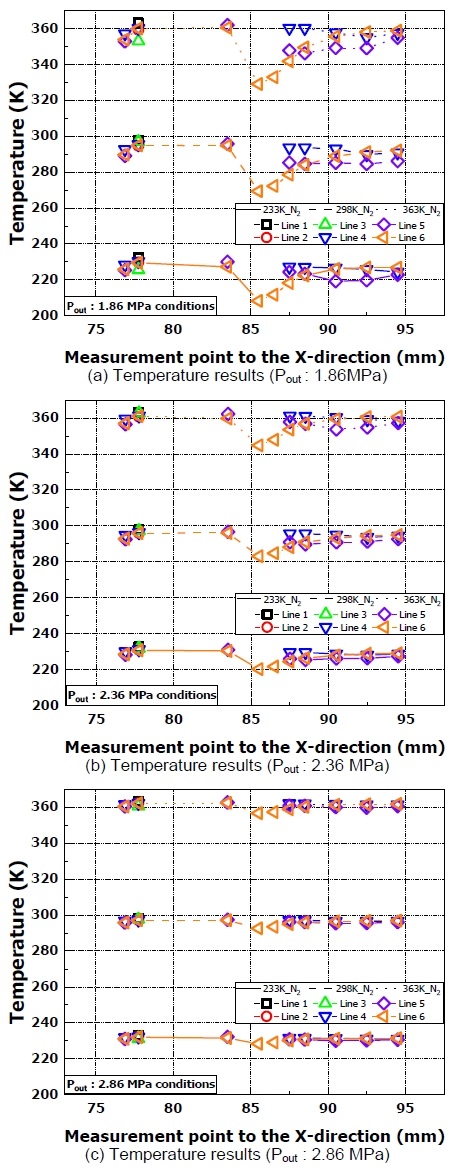

Fig. 9는 유입 유체가 수소인 조건에서의 온도를 그래프로 나타내었고, Fig. 10은 유입 유체가 질소인 조건에서의 온도를 그래프로 나타내었다. Fig. 9의 온도 변화 그래프 결과에서 출구 압력 1.86 MPa, 온도 233 K의 수소 조건인 경우, 측정 위치 line 6의 85.5 mm 지점에서 온도가 최대 약 23 K 감소하는 결과를 보였다. Fig. 10의 질소 조건에서의 온도 변화와 수소 조건에서의 온도 변화가 유사한 결과를 통해 수소 조건에서의 유동 특성과 유사한 경향으로 나타나며, 밸브 개발 단계에서 실제 수소 실험에 앞서 안정성이 높은 질소를 사용하기 때문에 본 해석에서 수소와 질소에 대한 결과 비교를 진행하였다. 출구 영역에서 과냉각된 유체의 밀도가 변화하기 때문에 체크밸브의 하단부로 주 유동이 편향되며, 하단부 표면에서 응결 현상이 발생할 것으로 판단된다. 따라서 추후 밸브 표면에서의 응결 현상에 의한 솔레노이드 작동 문제 및 밀도 변화로 인한 질량 유량 측정 결과의 신뢰성 문제가 발생할 것으로 판단된다.

Temperature result at measurement point inside check valve (Fluid=H2, Tfluid=233-363 K, Pout=1.86-2.86 MPa)

Temperature result at measurement point inside check valve (Fluid=N2, Tfluid=233-363 K, Pout=1.86-2.86 MPa)

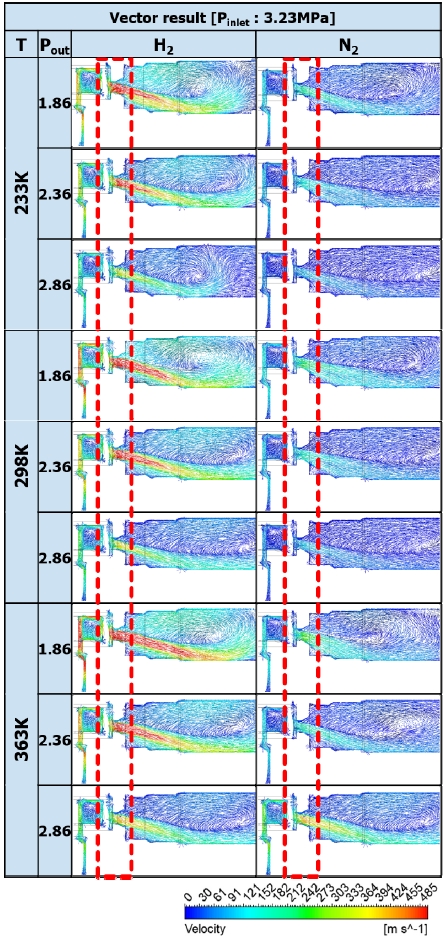

Fig. 11은 체크밸브 하단부로 유동 편향이 발생하는 영역에서의 속도 벡터를 나타내었다. 증가한 유속을 보이는 주 유동이 하단부로 편향되고, 유속이 감소하는 지점에서 밸브의 상단부로 유동 방향이 변화하는 경향을 보였다. 유동 방향이 상단부로 변화함에 따라 배출된 유체가 연결부 영역으로 재순환하는 유동 흐름을 보이며, 연결부 후단에서 주 유동 흐름을 따라 하단부로 유동 방향이 변화하여 separation 영역이 형성되는 것으로 나타났다. Separation 영역 형성으로 인해 유체가 순환하며 연결부 영역의 상단부 영역에서 국소적으로 backflow 현상이 발생하였다. Figs. 9, 10의 온도 그래프의 90 mm 지점에서 본래 온도를 회복하여 유동 편향 현상이 감소할 것으로 보이나, separation 영역이 형성되며 유체가 밸브 상단부 영역으로 순환하고, 연결부 상단부에 backflow가 발생하여 밸브 하단부 영역에서 지속적으로 유동 편향이 발생하였다.

Vector result from fluid temperature and outlet differential pressure inside check valve (Tfluid=233-363 K, Pout=1.86-2.86 MPa)

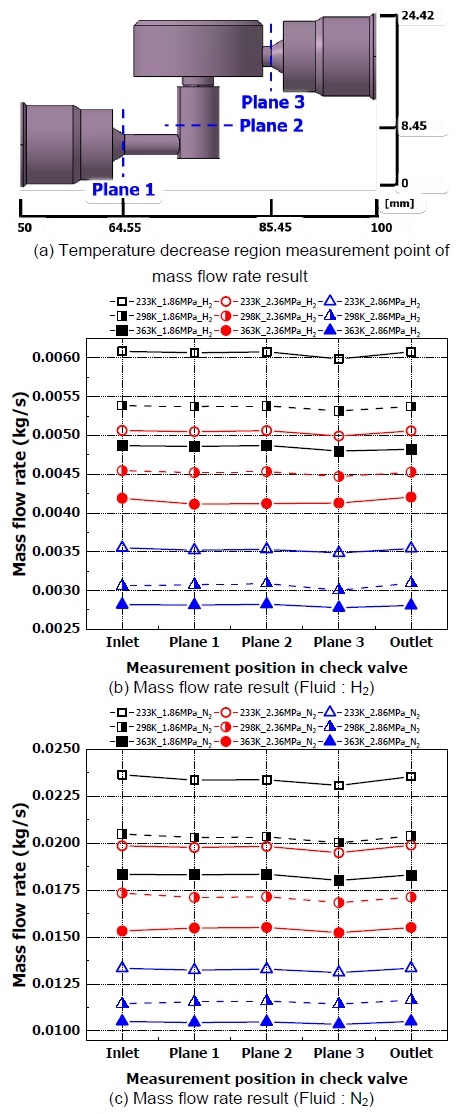

온도 변화에 의한 질량 유량 변화를 확인하기 위해 압력이 감소함에 따라 온도 변화가 일어나는 영역에서 측정 위치를 선정하여 질량 유량 결과를 통해 온도 변화가 미치는 영향 인자에 대해 분석하였다. 체크밸브 내부의 유로가 좁아지며 유체가 유입되는 영역에서의 결과를 측정하였으며, 자세한 측정 위치는 Fig. 12(a)에 나타내었다. 측정 결과 온도 변화에 영향을 받는 밀도가 변화하며, 체크밸브 내부에서 온도가 변화하는 영역에서의 측정 위치에 따라 질량 유량이 감소하는 것으로 나타난다. Fig. 12(b), (c)의 위치에 따른 질량 유량 측정 결과, 출구 압력 1.86 MPa, 유입 유체 온도 233 K, 수소 조건인 경우, plane 2 영역의 질량 유량 결과는 입구 영역과 비교하여 약 1.6% 감소하며, 기체 유량계의 허용 오차인 0.5-1% 보다16) 높은 것으로 나타났다. 온도 변화에 따라 질량 유량이 변화하기 때문에, 체크밸브에서의 수소 유량 측정 및 수소 충전 시스템 내의 수소 충전량은 측정 위치에 따른 오차가 발생할 것으로 판단된다. 또한 Fig. 12(b)의 수소 조건에서의 유입 온도 변화에 따라 SAE J2601에서 규정하고 있는 최대 제한 유량인 0.06 kg/s을 기준으로 성능을 분석하였다. 분석 결과 모든 조건에서 제한 유량을 만족하나 제한 유량과 약 10배의 차이를 보이며, 유입 온도 변화에 따라 유입 질량 유량이 최대 약 2배, 출구 압력 변화에 따라 약 2.5배 차이가 발생하였다. 이는 온도 변화에 따른 밀도 변화에 의한 영향으로 보이며, 출구 압력 변화와 온도 변화가 성능에 주요한 영향을 미치는 인자인 것으로 판단된다. 따라서 제한 유량 만족과 온도 변화에 관계없이 동일한 성능 구현을 위한 추가적인 연구가 필요하다.

4. 결 론

본 연구는 수소 충전 시스템의 부품인 체크밸브를 대상으로 수치 해석을 통해 유입 유체의 온도 및 출구 압력 조건 변경에 따른 유동 특성 및 성능에 미치는 영향에 대해 비교 분석하였고, 다음과 같은 결론을 얻었다.

1) 출구 압력이 2.86 MPa 조건에서 CV가 가장 낮은 결과를 보이며, 입구와 출구의 압력 차이가 약 0.37 MPa 이하인 경우 충분한 유량이 확보되지 않아 충전 성능을 저하시킨다.

2) 체크밸브 작동부와 출구가 연결되는 영역에서 유속이 크게 상승하고, 압력 강하가 크게 감소한다. 이는 작동부 영역에 비해 압력이 낮고 유로가 연결부 영역으로, 유체가 배출되면서 유속이 최대로 증가하고 압력 강하가 최대로 일어나기 때문인 것으로 보인다. 따라서 연결부 영역의 형상이 압력, 유속 결과에 주요한 영향을 미치는 인자로 판단된다.

3) 출구 압력 변화에 따른 체크밸브 내부에서 유체의 온도가 감소하는 것으로 나타났다. 233 K 온도 조건의 경우, 연결부 영역에서 온도가 최대 23 K 감소하며 밀도 변화로 인해 밸브 하단부로 유동 편향이 발생하는 것으로 보인다.

4) 유동 편향으로 인해 밸브 상단부 영역에서 separation 영역이 형성되고, 재순환하는 유동 흐름으로 인해 연결부 상단부에 국소적으로 backflow 현상이 발생하였다. Separation 영역으로 인해 유동 편향이 지속적으로 유지되는 것으로 판단된다.

Acknowledgments

이 논문은 2022년도 정부(산업통상자원부)의 재원으로 한국에너지기술평가원의 지원을 받아 수행된 연구임(2022303004020C, 수소저장시스템의 멀티 및 싱글 제어가 가능한 제어기 기술개발).

References

-

X. Li, C. J. Raorane, C. Xia, Y. Wu, T. K. N. Tran, and T. Khademi, “Latest approaches on green hydrogen as a potential source of renewable energy towards sustainable energy: spotlighting of recent innovations, challenges, and future insights”, Fuel, Vol. 334, Pt. 1, 2023, pp. 126684.

[https://doi.org/10.1016/j.fuel.2022.126684]

-

X. Xu, Q. Zhou, and D. Yu, “The future of hydrogen energy: bio-hydrogen production technology”, International Journal of Hydrogen Energy, Vol. 47, No. 79, 2022, pp. 33677-33698.

[https://doi.org/10.1016/j.ijhydene.2022.07.261]

-

C. Tarhan and M. A. Çil, “A study on hydrogen, the clean energy of the future: hydrogen storage methods”, Journal of Energy Storage, Vol. 40, 2021, pp. 102676.

[https://doi.org/10.1016/j.est.2021.102676]

-

C. Zhang, X. Cao, P. Bujlo, B. Chen, X. Zhang, X. Sheng, and C. Liang, “Review on the safety analysis and protection strategies of fast filling hydrogen storage system for fuel cell vehicle application”, Journal of Energy Storage, Vol. 45, 2022, pp. 103451.

[https://doi.org/10.1016/j.est.2021.103451]

-

D. H. Kim, S. M. Lee, C. H. Joe, S. K. Kang, and Y. S. Huh, “A study on the quantitative risk assessment of mobile hydrogen refueling station”, Journal of Hydrogen and New Energy, Vol. 31, No. 6, 2020, pp. 605-613.

[https://doi.org/10.7316/KHNES.2020.31.6.605]

-

J. Kwon, S. Oh, J. Choi, and Y. Kim, “A numerical analysis study of hydrogen valve to flow characteristics by fluid temperature variation for mobile charging equipment”, Journal of Hydrogen and New Energy, Vol. 33, No. 6, 2022, pp. 769-775.

[https://doi.org/10.7316/KHNES.2022.33.6.769]

-

D. W. Jung, J. Choi, and H. K. Suh, “Analysis of thermal flow characteristics according to the opening ratio of high-pressure valve for hydrogen storage tank”, Journal of Hydrogen and New Energy, Vol. 33, No. 5, 2022, pp. 525-533.

[https://doi.org/10.7316/KHNES.2022.33.5.525]

-

J. Q. Li, Y. Chen, Y. B. Ma, J. T. Kwon, H. Xu, and J. C. Li, “A study on the Joule-Thomson effect of during filling hydrogen in high pressure tank”, Case Studies in Thermal Engineering, Vol. 41, 2023, pp. 102678.

[https://doi.org/10.1016/j.csite.2022.102678]

- SAE International, “Fueling protocols for light duty gaseous hydrogen surface vehicles (J2601_201612)”, SAE International, 2016. Retrieved from https://www.sae.org/standards/content/j2601_201612/, .

-

G. Soave, “Equilibrium constants from a modified Redlich-Kwong equation of state”, Chemical Engineering Science, Vol. 27, No. 6, 1972, pp. 1197-1203.

[https://doi.org/10.1016/0009-2509(72)80096-4]

-

B. H. Park, “Simulation of temperature behavior in hydrogen tank during refueling using cubic equations of state”, Journal of Hydrogen and New Energy, Vol. 30, No. 5, 2019, pp. 385-394.

[https://doi.org/10.7316/KHNES.2019.30.5.385]

-

B. E. Launder and D. B. Spalding, “The numerical computation of turbulent flows”, Computer Methods in Applied Mechanics and Engineering, Vol. 3, No. 2, 1974, pp. 269-289.

[https://doi.org/10.1016/0045-7825(74)90029-2]

-

M. S. Kim, J. H. Ryu, S. Y. Jung, S. W. Lee, and S. W. Choi, “Numerical analysis of discharge flow in type Ⅲ hydrogen tank with different gas models”, Journal of Hydrogen and New Energy, Vol. 31, No. 6, 2020, pp. 558-563.

[https://doi.org/10.7316/KHNES.2020.31.6.558]

- International Society of Automation, “ANSI/ISA-75.02.01-2008 (IEC 60534-2-3 Mod) control valve capacity test procedures”, International Socity of Automaion, 2008. Retrieved from https://www.isa.org/products/ansi-isa-75-02-01-2008-iec-60534-2-3-mod-control-v, .

- J. H. Kim, “Design and performance evaluation of the high pressure low temperature hydrogen gas cylinder valve in sealing performacne system [Master's thesis]”, Busan: Pusan National University; 2020.

-

W. Kang, J. Shin, S. H. Lee, B. R. Yoon, and U. Baek, “Development of hydrogen flow field standard in hydrogen refueling station”, Journal of Hydrogen and New Energy, Vol. 33, No. 6, 2022, pp. 684-691.

[https://doi.org/10.7316/KHNES.2022.33.6.684]