고압수소 저장용기의 노즐 각도 및 길이/직경비에 따른 열적 특성 연구

2023 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

Recently, study on hydrogen is being conducted due to environmental pollution and fossil fuel depletion. High-pressure gas hydrogen commonly used is applied to vehicle and tube trailers. In particular, high-pressure hydrogen storage tank for vehicles must comply with the guidelines stipulated in SAE J2601. There is a charging temperature limitation condition for the safety of the storage tank material. In this study, numerical analysis method were verified based on previous studies and the nozzle angle was changed for thermal management to analyze the increase in forced convection effect and energy uniformity due to the promotion of circulation flow. The previously applied high-pressure hydrogen storage tank has a length/diameter ratio of about 2.4 and was analyzed by comparing the length/diameter ratio with 8. As a result, the circulation flow of hydrogen flowing into the high-pressure hydrogen storage tank is promoted at a nozzle angle of 30° than the straight nozzle and accordingly, the effect of suppressing temperature rise by energy uniformity and forced convection was confirmed.

Keywords:

Hydrogen, Hydrogen storage tank, Numerical analysis, Nozzle, Pressure키워드:

수소, 수소 저장용기, 수치 해석, 노즐, 압력1. 서 론

수소는 신에너지 중 하나로 석유 대비 단위 질량당 발열량이 3배로 질량 대비 에너지 효율이 높으며, 사용 후 부산물로 물만 배출되는 친환경적 연료이다. 따라서 수소는 기존의 석유, 석탄과 같은 화석연료를 대체하고 지구온난화 문제를 해결할 미래에너지로 주목받고 있다1-5). 또한 수소는 지역적 편중이 없는 에너지 자원으로 지구상 어디에서나 여러 가지 물질 속에 포함되어 존재하며, 특히 물을 전기분해하여 얻을 수 있으므로 무한한 자원으로 평가받고 있다6,7). 이처럼 장점이 많은 수소를 편리하고 안전하게 활용하기 위해서는 생산, 저장 및 이송 기술의 발전이 필요하며 기술의 발전을 통해 다양한 측면에서 수소를 에너지원으로 적용하기 위한 시도를 하고 있다8).

수소는 에너지의 저장 측면에서 활용 가치가 크다. 생산된 에너지의 저장을 위하여 발전량이 많을 때 남는 전기를 이용한 수전해 방식으로 수소를 생산하고 저장하면 재생에너지의 단점인 기후 영향에 의한 에너지 부족에 대비할 수 있다. 수소를 수송, 보관하기 위한 저장 기술로는 고압의 기체수소 저장법, 극저온의 액체수소 저장법 및 수소 저장 합금 등 고체수소 저장법, 흡착 물질에 의한 화학적 저장법 등의 기술이 연구되고 있다7).

특히 기술 등의 제약에 따라 현재까지 보편적으로 수소를 저장하는 방법은 고압 기체수소 저장법이다. 고압 기체수소 저장용기는 이를 구성하는 재료 및 복합 재료 강화 방법의 발전에 따라 type I, II, III, IV로 총 4단계의 발전이 이루어졌다9-13). 각 type에 따른 특징은 다음과 같다.

Type I, II는 강 또는 알루미늄 금속 재료로 구성되어 경제성은 좋지만 저장 압력이 높아지기 위해서는 탱크의 벽 두께가 두꺼워져야 한다. 그렇기 때문에 중량이 많이 나가고 수소의 금속 취성에 약하며 사고 시 폭발의 위험성을 내재하고 있다. 따라서 압력이 비교적 낮은 분야에 적용되고 있다.

Type III는 알루미늄 라이너에 탄소섬유 복합 소재를 전체 보강하여 사용하고 있어 중량은 감소하였고 안전성은 증가하였다. 그러나 고압 사용을 위해서는 수소의 금속 취성에 대한 문제 해결이 어렵다. 따라서 비금속 소재를 적용한 type IV가 개발되었으며 플라스틱 계열의 고밀도 폴리머 라이너와 탄소섬유 복합 소재를 용기 전체에 보강하여 더 높은 압력에도 안전하고 매우 가벼워 차량에 적용 시 효율성이 높다는 장점을 가지고 있다9-13).

가연성 기체인 고압의 기체수소 충전에 있어 최대 문제는 안전이다. 안전한 수소 충전을 위해서 미국 Society of Automotive Engineers(SAE)는 2010년 세계 최초로 technical information report 프로토콜(fueling protocols for light duty gaseous hydrogen surface vehicles) J2601를 제정하고14,15), 2014년에는 이를 기준 J2601로 개정하여 충전 조건에 대하여 충전 전 수소 탱크 내부의 상태, 기체수소의 유입 온도 및 압력 그리고 수소 탱크의 부피 등에 관한 매개변수를 규정하고 있다. SAE J2601에서 규정하는 70 MPa 탱크의 충전 제한 조건을 보면, 탱크 내부의 압력이 87.5 MPa을 초과하거나 온도가 85℃를 초과하면 충전이 불가하다. 이처럼 안전 관리 규정에 의거하여 type IV의 라이너인 고밀도 폴리에틸렌(high density polyethylene)의 성능 저하를 막고 사고를 예방하기 위해 기체수소 충전 시 수소 탱크 내부의 온도를 –40℃에서 85℃ 사이로 유지해야 한다7,14).

따라서 이에 대한 많은 연구가 진행되고 있으며, Park7)은 일반적으로 고압 충전 기체에서는 이상기체(ideal gas) 방정식의 적용은 적절하지 못하며 3차 상태방정식(cubic equation of state, cubic EOS)이 널리 사용된다고 하였고, 3차 상태방정식 중 van der Waals 상태방정식(vdW EOS), Redlich-Kwong 상태방정식(RK EOS), Soave-Redlich-Kwong 상태방정식(SRK EOS) 및 Peng-Robinson 상태방정식(PR EOS)을 적용하여 수소 충전을 모사하였다.

Dicken과 Mérida16)는 2D 축대칭(axistmmetry)을 적용하여 충전 시간 37초, 35 MPa 및 74 L의 부피의 가지는 탱크에서 실험 데이터와 수치 해석 데이터를 비교하여 내부 평균 온도가 2.2 K 이내에서 일치하는 결과를 보고하였다.

Lee 등6)은 수소의 잔존 용량에 따라 –40℃, 40 g/s의 일정 유량 조건하에서 탱크에 수소를 충전하였을 때 나타나는 열적 특성을 연구하였으며 잔존 용량이 많을수록 충전 시간은 단축되며 초기 온도에 비해 최종 온도는 증가하는 것을 확인하였다.

Suryan 등17)은 realizable k-epsilon model and the reynolds stress model을 고압수소 충전 수치 해석에 적용하였을 경우 타 난류 모델에 비해 모사의 신뢰성이 높다고 보고하였다.

Ranong 등18)은 기체수소 충전 시 내부 벽면의 속도와 입구 속도와의 관계를 규명하기 위해 수치 해석 연구를 진행하였고, 입구 속도에 따른 벽면에서의 속도 분포 관계를 제시하였다.

하지만 고압수소 저장용기의 노즐 각도 변화가 충전 특성에 미치는 영향에 대한 연구는 부족하다. 따라서 본 연구에서는 노즐 각도 변화가 고압수소 저장용기의 기하학적 치수 변화에 미치는 영향을 분석하기 위한 초기 연구로 노즐 각도 0°와 30°에 따른 고압수소 저장용기의 충전 온도 특성을 수치 해석적으로 연구하였다. 연구를 위해 고압수소 저장용기 type III를 적용하였고, 탱크 사이즈는 길이/직경비 기준으로 2.4와 8에 대해 해석을 진행하였다.

2. 수치 해석 방법

2.1 지배방정식

노즐 각도 및 고압 기체수소 저장용기의 수치 해석을 위해 ANSYS Fluent 2022 R2 (ANSYS, Canonsburg, PA, USA)를 적용하였으며 지배방정식은 다음과 같다19,20).

-The continuity equation

| (1) |

-Momentum conservation equation

| (2) |

-Energy conservation equation

| (3) |

여기서 t, ρ는 각각 시간과 밀도를 나타내고 v, p, s는 속도 벡터, 정압 및 소스항을 나타낸다. 는 응력 텐서를 의미하고, 식 (4)와 같다.

| (4) |

여기서 μ는 점성계수, I는 단위 텐서이다.

2.2 수치 해석 목적

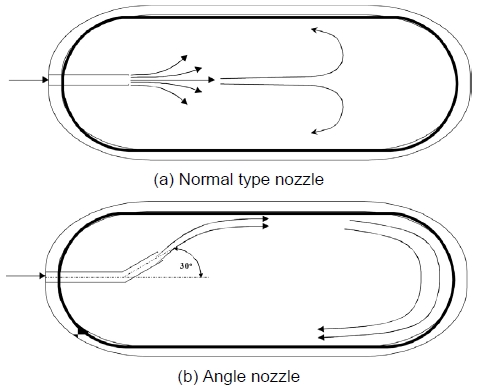

노즐 각도가 고압수소의 기체 내부 열전달에 미치는 영향을 분석하기 위해 수치 해석을 진행하였으며 노즐 각도 변화는 Fig. 1과 같다. 그림과 같이 직관 노즐을 적용하여 고압수소 저장용기 내에 수소를 충전할 때보다 노즐 각도에 따른 내부 순환 유동 촉진을 기대할 수 있다.

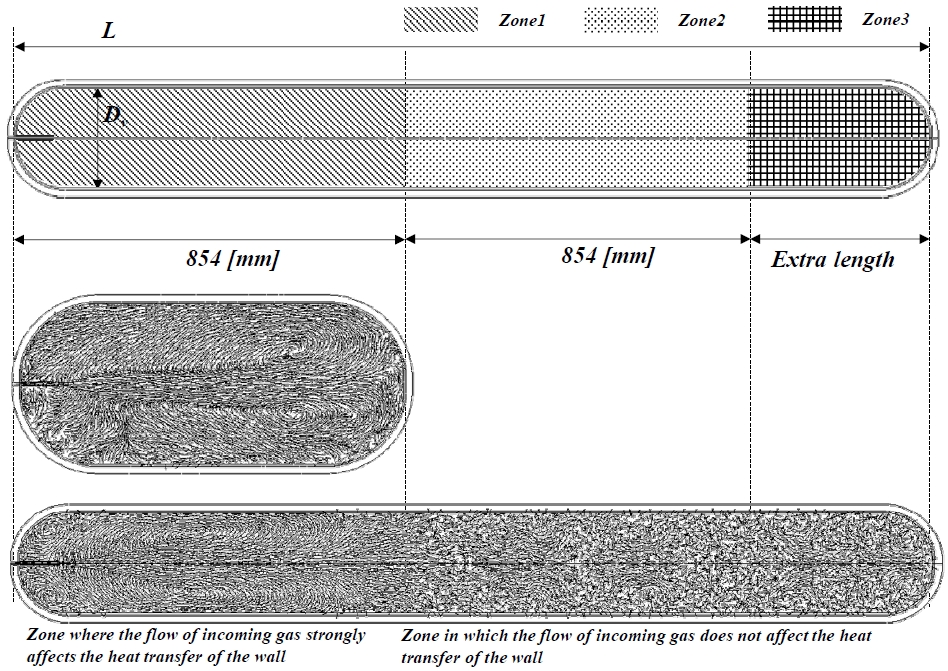

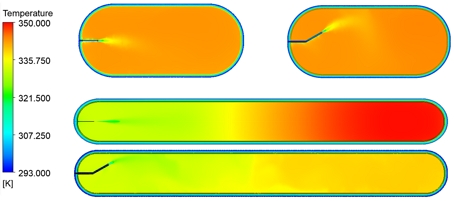

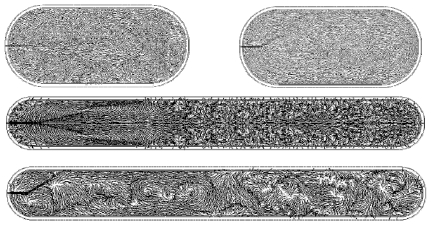

또한 이러한 노즐 각도 변화가 순환 유동에 미치는 영향을 보면, Fig. 2와 같이 직경비 2.4에서 저장용기 내부에 전체 순환 유동이 형성되는 것을 확인 할 수 있다. 하지만 직경비 8의 경우 기존의 직경비 2.4의 길이인 854 mm까지는 내부 유동장에서 노즐을 통해 유입된 기체수소의 유동이 영향을 미치지만 그 외의 영역인 zone 2, 3에서는 그 영향이 미미해지는 것을 확인할 수 있다. 따라서 Fig. 1과 같이 순환 유동 촉진을 통해 이러한 영향을 확인하고자 한다.

2.3 수치 해석 방법

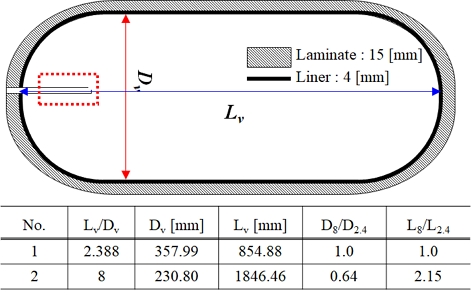

노즐 각도 변화에 따른 고압수소 저장용기의 내부 순환 유동 촉진에 따른 열전달 특성을 확인하기 위해 Fig. 3과 같이 수소 저장용기 치수를 설정하였다. 표시된 치수 중 길이/직경비 2.4는 선행 연구에서 제시된 저장용기와 동일하며, 길이/직경비 2.4 및 8의 저장용기는 type III로 설정하였다. 길이/직경비는 수소 저장용기의 길이와 직경의 비이고, 내부 충진율을 고려하여 길이/직경비 변화에 관계없이 저장용기 내부 부피 용량은 74 L이다. 노즐 각도는 30°로 설정하였다. 경계 조건으로는 선행 연구에서 적용된 압력 상승률과 온도 데이터를 시간에 따라 동일하게 적용하였고 초기 수소 저장용기 상태는 압력 9.3 MPa, 온도 293.4 K이며 완충 압력은 35.0 MPa이다. 추가적인 경계 조건 및 재료 재질에 대한 자세한 사항은 선행 연구19,16)에 제시된 내용과 동일하다.

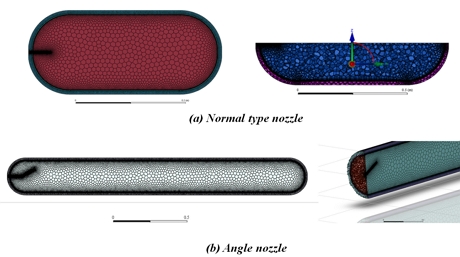

또한 본 연구에서는 일반적으로 저장용기 해석에 적용되는 2D 축대칭(axisymmetry) 모델은 노즐 각도로 인해 적용하기 어려워 면대칭(planar-symmetric) 모델을 적용하였다. Fig. 4는 격자 형상을 나타낸다. 형상은 Fluent meshing의 polyhedra 형상을 적용하였으며 격자 및 노드 수는 각각 157,013 및 570,730이다. 적용된 Fluent의 해석 솔버는 coupled scheme을 적용하였고 난류 모델로는 선행 연구에서 기체수소 충전에 적합하다고 알려진 realizable k-epsilon을 적용하였다.

3. 결과 및 고찰

3.1 수치 해석 검증

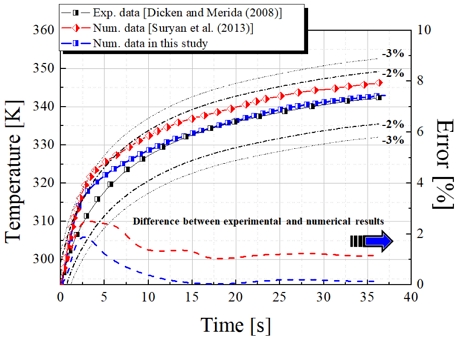

앞서 제시된 수치 해석 방법 및 적용 모델에 대해 선행 실험 연구와 비교하여 이를 검증하였다. Fig. 5는 저장용기 내부 평균 온도 데이터를 나타낸다. 검정으로 표시된 기호는 선행 연구 실험 데이터16)를 나타내고, 빨간색 기호는 타 선행 연구의 수치 해석 데이터17)를 나타내며, 파란색 기호는 본 연구의 수치 해석 데이터를 나타낸다. 그래프에서 x축은 해석 경과 후 시간을 나타내고, y축의 좌측은 저장용기 내부 평균 온도를 나타내며, y축의 우측은 선행 실험 연구 결과와 오차율을 나타낸다. 선행 실험 데이터와 비교하였을 경우 오차율 2% 이내에서 모사 가능한 것을 확인할 수 있으며 특히 압력 증가가 급격히 이루어지는 초기의 약 5초 구간 이후로는 이러한 오차가 급감하는 것을 확인할 수 있다. 또한 선행 수치 해석 데이터와 비교하였을 경우 더 낮은 오차율을 보이고 있으므로 수치 해석 기법이 적절하다고 판단하였다.

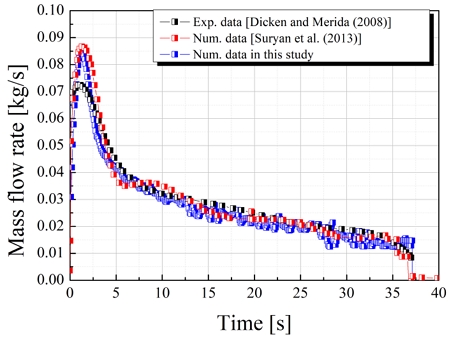

Fig. 6은 저장용기의 입구 방향으로 유입되는 유량 데이터를 나타낸다. 이를 통해 실험 유량 데이터를 적절하게 모사한 것을 확인할 수 있다. 따라서 동일 수치해석 기법을 노즐 각도 0°, 30° 및 저장용기의 길이/직경비가 2.4 및 8인 경우에 대한 연구에 적용하여 해석을 진행하였다.

3.2 길이/직경비 변화에 대한 결과

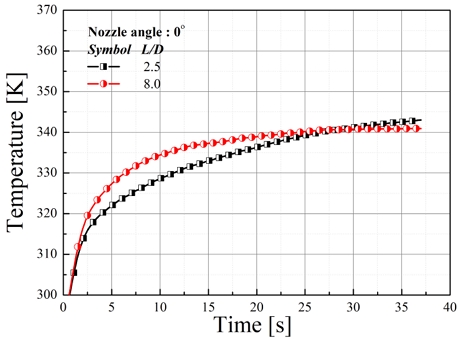

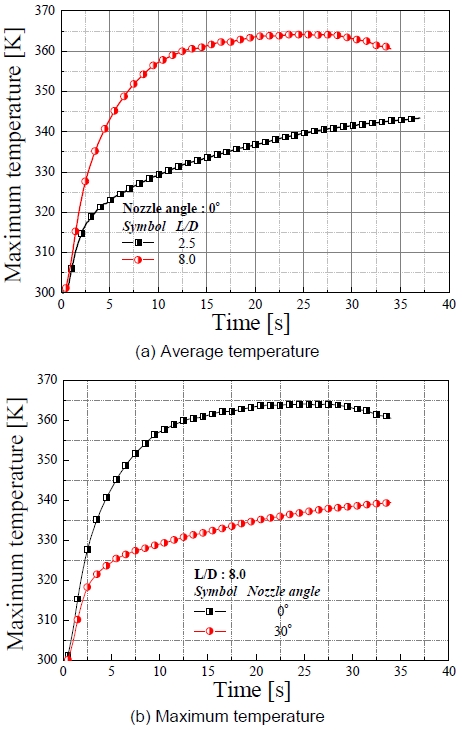

길이/직경비 2.4 및 8인 고압수소 용기 type III에 대해 수치 해석을 진행하여 동일 저장용기 용량에 대한 기하학적 형상 변화가 미치는 영향을 분석하였다. Fig. 7은 길이/직경비 변화에 따른 저장용기 내부 평균 온도 변화를 시간에 따라 나타낸 그래프이다. 이를 보면 해석 완충 시간 37초 동안 내부 평균 온도는 약 340 K으로 길이/직경비 변화에 관계없이 동일한 것을 확인할 수 있다. 이는 내부로 유입되는 고압의 수소가 나르는 에너지의 양이 동일함에 의한 결과라 판단된다.

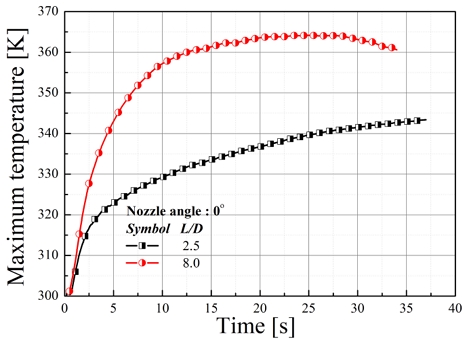

Fig. 8은 해석 경과 시간에 따른 저장용기 내부 최대 온도 분포를 나타낸다. 이를 보면 위의 결과와 달리 길이/직경비 8인 경우가 2.4인 경우보다 약 17 K 높은 온도 분포를 보이고 있으며 이러한 결과는 Fig. 9의 완충 온도 분포를 통해서도 확인할 수 있다. 이는 Fig. 1 및 Fig. 2와 같이 직관 형태의 노즐에서는 내부로 유입되는 작동 유체가 저장 용기 내부 유동장에 미치는 영역에 한계를 지니고 있고, 길이/직경비 증가에 따라 저장용기의 길이가 증가하여 노즐에서 유입되는 수소의 흐름이 저장용기 말단까지 이어지지 못해 강제 대류에 의한 외부로의 열 방출이 억제되었기 때문으로 판단된다.

3.3 노즐 각도 및 길이/직경비 변화에 대한 연구

3.2절의 길이/직경비 변화에 대한 결과와 같이 저장용기 내부로 유입되는 에너지 혼합 문제를 확인할 수 있었으며 이에 대한 노즐을 영향을 분석하기 위해 추가 해석을 진행하였다. 고압수소 용기 type III에 대해 노즐 각도 0°, 30° 및 길이/직경비 2.4 및 8에 대해 수치 해석을 진행하여 노즐 각도 변화가 내부 순환 유동에 미치는 영향을 분석하였다. Fig. 9는 고압수소 저장용기에서 노즐각도 0°, 30°와 길이/직경비 2.4와 8에 대한 온도 분포를 나타낸다. 이를 보면 길이/직경비 2.4에서는 노즐 각도에 관계없이 균일하게 온도가 분포되는 것을 확인할 수 있다. 하지만 길이/직경비 8의 경우에서는 노즐 각도 0°인 직관의 경우는 온도의 불균일한 분포가 발생하며 이러한 불균일은 SAE J2601에서 제한하고 있는 온도 범위를 벗어나게 하는 원인이 될 수 있다.

노즐 각도가 30°인 경우 길이/직경비가 2.4인 경우와 비교하였을 때 불균일 온도 분포가 발생하나 길이/직경비 8인 직관의 경우와 비교하였을 때 상대적으로 온도의 불균일 분포가 적다. 이러한 경우는 Fig. 10(a)와 같이 평균 온도가 약 4 K의 차이를 보이는 것과 Fig. 10(b)의 최대 온도가 약 20 K의 차이를 보이는 것으로 확인이 가능하다.

이러한 결과는 Fig. 11과 같이 길이/직경비가 2.4인 경우 노즐 각도와 무관하게 유동장 전체에 걸쳐 순환 유동이 발생하지만 길이/직경비가 8인 경우는 노즐 각도가 30°인 경우가 0°인 직관의 경우에 비해 내부 순환 유동이 발달하여 강제 대류에 의한 외부와의 열교환 촉진으로 인해 열방출이 이루어졌다고 판단된다.

4. 결 론

본 연구는 노즐 각도가 수소 저장용기의 길이/직경비 변화에 미치는 영향을 수치 해석을 통해 분석하였다. 그 결과는 다음과 같다.

1) 본 연구에 적용된 3D-면대칭 모델과 수치 해석 기법에 대해 선행 실험 데이터와 그 결과를 비교하였으며 오차율 2% 이내에서 모사 가능함을 확인하였다.

2) 길이/직경비가 2.4인 경우와 8인 경우를 분석하였다. 분석 결과 최종 충전 온도의 평균의 차이는 미미하지만 내부 순환 유동이 억제됨에 따라서 길이/직경비가 8인 경우 불균일 온도 분포가 나타남을 확인하였다. 이는 국부적으로 에너지 불균일 분포가 발생하여 SAE J2601에서 제시하고 있는 온도 제한 조건을 충족시키지 못하는 원인이 될 수 있다.

3) 노즐 각도 변화에 따라서 길이/직경비가 2.4인 경우 그 차이는 적으나 고압수소 저장용기의 길이가 증가함에 따라 직관의 경우 노즐에서 유입되는 수소의 유동이 저장용기 말단에 영향을 미치지 못하지만 노즐 각도가 30°인 경우 벽면으로 선회 유동하여 상대적으로 직관의 경우보다 넓은 영역에서 순환 유동을 형성하여 강제 대류에 의한 열방출이 증가하는 경향을 확인하였다. 이는 SAE J2601에서 제시하고 있는 type IV 고압수소 저장용기의 동일 충전 조건에서 노즐 각도 변화에 따라 온도 균일 분포를 형성할 수 있음을 의미한다. 본 연구는 저장용기의 열 관리에 대한 기초 자료로 활용될 수 있을 거라 기대된다.

Acknowledgments

이 논문은 2022년도 정부(교육부)의 재원으로 한국연구재단 기초연구사업의 지원을 받아 수행된 연구임(No. 2022R1I1A1A01070576).

References

-

J. K. Yeom and J. H. Yoon, “Study of behavior characteristics of emulsified fuels with evaporative field”, Transactions of the Korean Society of Mechanical Engineers B, Vol. 39, No. 3, 2015, pp. 237-243.

[https://doi.org/10.3795/KSME-B.2015.39.3.237]

-

J. K. Yeom and J. H. Yoon, “Basic study of spray-behavior characteristics of emulsified fuel”, Transactions of the Korean Society of Mechanical Engineers B, Vol. 38, No. 9, 2014, pp. 763-771.

[https://doi.org/10.3795/KSME-B.2014.38.9.763]

-

M. Huo, S. Lin, H. Liu, and C. F. Lee, “Study on the spray and combustion characteristics of water-emulsified diesel”, Fuel, Vol. 123, 2014, pp. 218-229.

[https://doi.org/10.1016/j.fuel.2013.12.035]

-

S. Y. No, “Application of bio-oils from lignocellulosic biomass to transportation, heat and power generation-A review”, Renewable and Sustainable Energy Reviews, Vol. 40, 2014, pp. 1108-1125.

[https://doi.org/10.1016/j.rser.2014.07.127]

-

J. K. Yeom, S. H. Jung, and J. H. Yoon, “An experimental study on the application of oxygenated fuel to diesel engines”, Fuel, Vol. 248, 2019, pp. 262-277.

[https://doi.org/10.1016/j.fuel.2018.12.131]

-

H. Lee, D. Oh, and Y. Seo, “Prediction of changes in filling time and temperature of hydrogen tank according to SOC of hydrogen”, Journal of Hydrogen and New Energy, Vol. 31, No. 4, 2020, pp. 345-350.

[https://doi.org/10.7316/KHNES.2020.31.4.345]

-

B. H. Park, “Simulation of temperature behavior in hydrogen tank during refueling using cubic equations of state”, Journal of Hydrogen and New Energy, Vol. 30, No. 5, 2019, pp. 385-394.

[https://doi.org/10.7316/KHNES.2019.30.5.385]

- Ministry of Strategy and Finance, “2050 carbon neutral strategy of the Republic of Korea”, Ministry of Strategy and Finance, 2020. Retrieved from https://www.korea.kr/archive/%20expDocView.do?docId=39241, .

-

J. Zheng, J. Guo, J. Yang, Y. Zhao, L. Zhao, X. Pan, J. Ma, and L. Zhang, “Experimental and numerical study on temperature rise within a 70 MPa type III cylinder during fast refueling”, International Journal of Hydrogen Energy, Vol. 38, No. 25, 2013, pp. 10956-10962.

[https://doi.org/10.1016/j.ijhydene.2013.02.053]

-

J. Guo, J. Yang, Y. Zhao, X. Pan, L. Zhang, L. Zhao, and J. Zheng, “Investigations on temperature variation within a type III cylinder during the hydrogen gas cycling test”, International Journal of Hydrogen Energy, Vol. 39, No. 25, 2014, pp. 13926-13934.

[https://doi.org/10.1016/j.ijhydene.2014.03.097]

-

N. de Muguel, R. O. Cebolla, B. Acosta, P. Moretto, F. Harskamp, and C. Bonato, “Compressed hydrogen tanks for on-board application: thermal behaviour during cycling”, International Journal of Hydrogen Energy, Vol. 40, No. 19, 2015, pp. 6449-6458.

[https://doi.org/10.1016/j.ijhydene.2015.03.035]

-

C. P. Fowler, A. C. Orifici, and C. H. Wang, “A review of toroidal composite pressure vessel optimisation and damage tolerant design for high pressure gaseous fuel storage”, International Journal of Hydrogen Energy, Vol. 41, No. 47, 2016, pp. 22067-22089.

[https://doi.org/10.1016/j.ijhydene.2016.10.039]

-

J. Zheng, X. Liu, P. Xu, P. Liu, Y. Zhao, and J. Yang, “Development of high pressure gaseous hydrogen storage technologies”, International Journal of Hydrogen Energy, Vol. 37, No. 1, 2012, pp. 1048-1057.

[https://doi.org/10.1016/j.ijhydene.2011.02.125]

- SAE International, “Fueling protocols for light duty gaseous hydrogen surface vehicles J2601_201612”, SAE International, 2016. Retrieved from https://www.sae.org/standards/content/j2601_201612/, .

- SAE International, “Fueling protocol for gaseous hydrogen powered heavy duty vehicles J2601/2_201409”, SAE International, 2014. Retrieved from https://www.sae.org/standards/content/j2601/2_201409/, .

-

C. J. B. Dicken and W. Mérida, “Modeling the transient temperature distribution within a hydrogen cylinder during refueling”, Numerical Heat Transfer, Part A: Applications, Vol. 53, No. 7, 2007, pp. 685-708.

[https://doi.org/10.1080/10407780701634383]

-

A. Suryan, H. D. Kim, and T. Setoguchi, “Three dimensional numerical computations on the fast filling of a hydrogen tank under different conditions”, International Journal of Hydrogen Energy, Vol. 37, No. 9, 2012, pp. 7600-7611.

[https://doi.org/10.1016/j.ijhydene.2012.02.019]

-

C. N. Ranong, S. Maus, J. Hapke, G. Fieg, and D. Wenger, “Approach for the determination of heat transfer coefficients for filling processes of pressure vessels with compressed gaseous media”, Heat Transfer Engineering , Vol. 32, No. 2, 2011, pp. 127-132.

[https://doi.org/10.1080/01457631003769187]

-

S. J. Oh, J. H. Yoon, J. K. Sook, J. K. Kim, J. H. Park, and J. Choi, “A study on the characteristics of temperature distribution related to geometry of tube in hydrogen storage vessel”, Journal of Hydrogen and New Energy, Vol. 32, No. 4, 2021, pp. 205-211.

[https://doi.org/10.7316/KHNES.2021.32.4.205]

- ANSYS, “2020 ANSYS FLUENT solver theory”, ANSYS, 2020. Retrieved from https://ansyshelp.ansys.com/account/secured?returnurl=/Views/Secured/corp/v201/en/flu_th/flu_th.html?q=ansys%20fluent%20theory%20guide, .