개인적 위험도를 고려한 수소충전소의 안전계장기능 향상에 관한 연구

2023 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

The frequency of fatal accidents that can occur at hydrogen refueling station was compared with the risk criterion for the general public suggested by the health and safety executive. If hydrogen refueling station meets the accident prevention facility standards presented in KGS Code FP216/217, it was confirmed that the risk of hydrogen refueling station was not at an unacceptable (intolerable) risk level. However, the risk of hydrogen refueling station due to small leak was analyzed as low as reasonably practicable. Therefore, methods for improving the safety instrumented function of hydrogen refueling station were reviewed. It was confirmed that the risk of hydrogen refueling station can be affected by the number of installed safety instrumentation system components, redundant architecture, mission time, proof test interval, etc. And methods for maintaining the risk of hydrogen refueling station at an acceptable risk level have been proposed.

Keywords:

Hydrogen refueling station, Safety instrumented function, Safety instrumented system, Redundant architecture, Mission time, Proof test interval키워드:

수소충전소, 안전계장기능, 안전계장시스템, 이중화구조, 운전 기간, 점검 주기1. 서 론

우리나라는는 기후 변화로 인한 국내 피해를 최소화하고, 국제사회의 책임 있는 일원으로 기후 위기 대응에 적극 동참하기 위해 2021년 10월 「2050 탄소중립 시나리오안」을 발표하였는데 이 안에 따르면 도로 부문은 전기차 및 수소차를 확대(A안 전기차 및 수소차 97%, B안 전기차 및 수소차 85%)하는 것이다1).

이를 위해서는 정부가 2019년 1월에 발표한 「수소경제 활성화 로드맵」에 따라 수소차 보급과 수소충전소 구축이 원활히 진행되어야 한다. 이 로드맵에 따르면 수소차는 2022년 6.7만 대(수소승용차 6.5만 대, 수소버스 2,000대), 2040년 305만 대(수소승용차 290만 대, 수소버스 4만 대, 수소택시 8만 대, 수소트럭 3만 대)를 보급하고, 수소충전소는 2022년 310개소, 2040년 1,200개소를 구축할 계획이었다2). 그런데 2022년 12월 31일 기준 수소차는 3.0만 대 보급되고, 수소충전소는 229개소가 구축되어 계획 대비 수소차 보급과 수소충전소 구축이 저조한 상태이다3).

수소차 보급을 확대하기 위해 우선 수소충전소 구축이 선행되어야 한다. 수소충전소 구축에 대한 장애요인으로 여러 가지가 있지만, 수소에 대한 주민들의 막연한 불안감도 주요 장애 요인이 되고 있다. 정부는 수소충전소의 안전성을 확보하기 위해 산업통상자원부 고시 제2020-109호 「융・복합, 패키지형 및 이동식 자동차충전소 시설기준 등에 관한 특례기준」을 제정하였고, 상세 기술 기준인 KGS Code FP216 「제조식 수소자동차 충전의 시설·기술·검사기준」4)과 KGS Code FP217 「저장식 수소자동차 충전의 시설·기술·검사기준」5)을 제정하였다. 그런데 본 기술 기준에서 제시한 각종 사고 예방 설비 기준이 허용 가능한 위험 수준인지 확인할 수 없는 상태이다.

따라서 본 연구에서는 수소충전소의 사고 예방 설비 기준이 개인적 위험도 기준 허용 가능한 위험 수준인지 평가하여 수소충전소의 위험에 대한 주민들의 막연한 불안감을 해소하고, 수소충전소 안전성 향상을 위한 추가적인 방법을 모색하여 기술 기준인 KGS Code FP216/217의 사고 예방 시설 기준을 보완하기 위한 기초 자료를 제공하고자 한다.

2. 연구 방법

수소충전소는 수소를 제조·압축하여 자동차에 충전하는 제조식 수소충전소와 배관 또는 저장 설비로부터 공급받은 수소를 압축하여 자동차에 충전하는 저장식 수소충전소가 있다. 상세 기술 기준인 KGS Code FP216/217에 따르면 수소충전소의 안전성을 확보하기 위한 공정 운전 관련 주요 사고 예방 설비로는 Table 1과 같이 과압 안전장치, 가스누출 검지 경보 장치, 긴급 차단 장치, 역류 방지 장치 등이 있다4,5).

본 연구에서는 주요 사고 예방 설비가 설치된 수소충전소의 사고 시나리오를 위험과 운전 분석(hazard and operability, HAZOP)을 통해 도출하고, 도출된 사고 시나리오에서 치명적인 인명 사고를 유발할 수 있는 사고 시나리오를 선정하여 방호계층 분석(layer of protection analysis, LOPA)을 실시하였다.

방호계층 분석을 통해 도출된 위험도를 개인적 위험도 기준과 비교하여 KGS Code FP216/217에서 제시한 사고 예방 설비의 안전성을 정량적 데이터를 근거로 분석하였고, 개인적 위험도 기준으로 허용 가능한 위험 수준을 만족하지 못할 경우에는 위험 기준을 만족할 수 있는 추가적인 개선 대책을 제시하였다.

2.1 위험과 운전 분석(HAZOP)

HAZOP은 위험성(hazard)과 운전성(operability)을 결합한 용어로 설계 의도에서 벗어나는 이탈 현상을 찾아내고, 공정에 존재하는 위험 요소들과 운전상의 문제점을 알아내는 정성적 위험성 평가 기법이다6).

HAZOP은 평가 대상 공정을 설계 의도에 따라 노드(node)로 구분하고, 해당 노드의 공정변수를 도출한다. 그리고 공정변수에 가이드 워드(guide word)를 조합하여 임의로 이탈을 발생시켜 각 이탈에 대해 원인, 결과, 현재 안전 조치 및 위험도(risk)를 평가하고, 필요시 개선 대책을 제시하는 위험성 평가 기법이다6).

2.2 방호계층 분석(LOPA)

LOPA는 원하지 않는 사고의 빈도나 강도를 감소시키는 독립방호계층(independent protection layer, IPL)의 효과성을 평가하는 방법 및 절차로 해당 사고의 발생 확률을 정량적으로 평가할 수 있다7).

LOPA에서 해당 사고 시나리오의 발생 확률인 완화된 결과의 빈도(frequency of mitigated consequence)는 식 (1)과 같이 초기 사고 발생 가능성과 IPL의 작동 요구 시 고장 확률(probability of failure on demand, PFD)의 곱으로 구할 수 있다8).

| (1) |

- where, Fscenario : frequency of mitigated consequence

- Fi : frequency of initiation event

- Pi : probability of ignition

- Pp : probability of person present

- Pf : probability of fatality

- PFD : probability of failure on demand

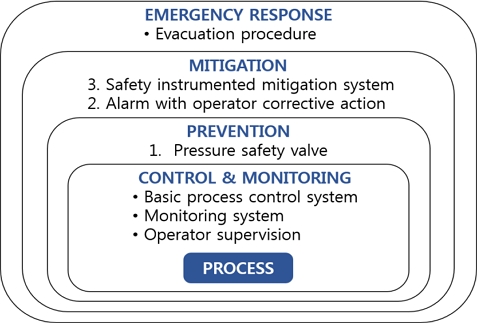

수소충전소에서 발생할 수 있는 사고의 빈도나 강도를 감소시키기 위한 IPL로 Fig. 18)과 같이 장치, 동작 및 시스템이 있는데 운전 조건을 벗어날 경우 설비가 파열되는 것을 예방하기 위한 물리적 방호 장치인 과압 안전장치(pressure safety valve, PSV)가 설치되어 있다. 또한, 압력 상승 및 설비 관리 부실로 인해 수소가 누출될 경우 가스누출 검지 경보기의 경보(alarm)가 작동하게 되고, 운전자가 긴급 차단 장치를 조작하여 수소 누출을 차단할 수 있다.

그런데 운전자가 긴급 차단 장치를 조작하지 못해 수소가 계속 누출될 경우 수소충전소를 안전한 상태로 유도하기 위해 가스누출 검지기, 논리 해결 장치 및 긴급 차단 밸브로 구성된 안전계장 완화 시스템(safety instrumented mitigation system)이 수소 누출을 자동으로 차단한다.

2.3 안전계장시스템

안전계장시스템(safety instrumented system, SIS)은 비정상적인 조건 발생 시 안전계장기능(safety instrumented function, SIF)을 수행하는 특정한 안전 무결 수준(safety integrity level, SIL)을 가진 검지 장치(detector), 논리해결 장치(logic solver), 최종 요소(final element)로 구성되어 있다7). SIL은 일정 기간 내에 SIF를 만족스럽게 수행할 수 있는 확률 등급인데, 작동 요구 시 평균 고장 확률(average probability of failure on demand, PFDavg)로 나타낼 수 있으며, SIS의 PFDavg는 식 (2)과 같이 각 구성 요소의 PFD로부터 구할 수 있다8,9).

| (2) |

- where, PFDavg : average probability of failure on demand

- PFDde : PFD of detector

- PFDls : PFD of logic solver

- PFDfe : PFD of final element

그리고 각 구성 요소의 PFD 값은 식 (3)과 같이 각 요소의 고장률을 이용하여 구할 수 있다8).

| (3) |

- where, PFD : probability of failure on demand

- Cpt : proof test coverage

- λdu : dangerous undetected failure rate

- TI : proof test interval

- MT : mission time

3. 연구 결과 및 고찰

3.1 연구 대상 및 범위

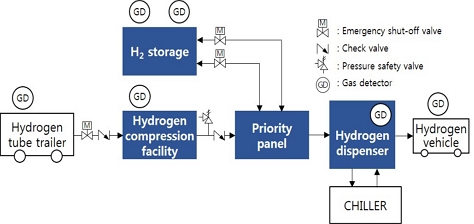

수소충전소는 수소 공급 장치를 통해 수소를 공급 받아 압축 장치를 통해 고압으로 압축하여 압축가스 설비에 저장한 후 디스펜서(dispenser)를 통해 수소차에 수소를 충전한다. 본 연구는 수소충전소에 대한 상세 기술 기준인 KGS Code FP216/217에서 제시한 사고 예방 설비 기준 중 Table 1과 같은 공정 안전을 확보하기 위한 사고 예방 설비가 반영된 수소충전소의 위험성 평가로 한정하였다. 따라서 수소충전소의 수소 공급 장치(hydrogen tube trailer), 압축 장치(hydrogen compression facility), 압축가스 설비(priority panel, H2 storage), 충전 설비(dispenser, chiller)는 Fig. 2와 같이 블록으로 나타내고, 연결 배관에 설치된 주요 사고 예방 설비와 가스누출 검지 경보 장치만 나타낸 간단한 공정도를 작성하였다.

3.2 HAZOP

수소충전소의 사고 시나리오를 도출하기 위해 Fig. 2의 공정도에서 수소 공급 장치에서 압축 장치 입구까지(노드 1), 압축 장치에서 압축가스 설비 입구까지(노드 2), 압축가스 설비(노드 3) 및 압축가스 설비 출구에서 디스펜서까지(노드 4)로 검토 구간을 구분하고, HAZOP을 실시하였다.

즉 각 노드별 공정변수로 온도, 압력 및 유량을 선정하고, 가이드 워드(more, less, no, reverse)를 조합하여 이탈을 발생시켰다. 그리고 각 이탈에 대한 원인, 결과 및 안전 조치를 평가하여 Table 2와 같이 LOPA를 위한 사고 시나리오를 도출하였다.

3.3 LOPA

수소충전소의 SIF를 수행하는 가스누출 검지 경보장치 및 긴급 차단 장치의 구성 요소(가스누출 검지 장치, 논리해결 장치, 긴급 차단 밸브)의 PFD는 식 (3)을 이용하여 계산하고, SIS의 PFDavg는 식 (2)를 이용하여 계산하였다. 또한, 구성 요소의 이중화구조에 따른 PFD는 결함수 분석(fault tree analysis, FTA)을 이용하여 계산하였다.

본 연구에 적용된 구성 요소의 고장률은 Table 3과 같고8,10,11), SIS 구성 요소의 PFD를 계산하기 위한 주요 변수들에 대한 초기 설정값은 Table 4와 같다4,5,8).

그리고 KGS Code FP216/217에서 제시한 사고 예방 설비 기준에 따른 수소충전소의 SIS (각 구성 요소는 1 out of 1 구조)의 PFDavg는 ‘4.82E-02’로 계산되었다.

HAZOP 분석을 통해 도출된 사고 시나리오에 대해 LOPA를 실시하였다.

해당 사고 시나리오에 대한 IPL로 PSV, 경보(alarm), SIS, 비상 대응 등이 있는데 본 연구에서는 사고 결과를 완화하기 위한 비상 대응은 고려하지 않았다. PSV는 압력 상승 시 수소가 누출되지 않도록 상승된 압력을 해소하고, 경보는 수소 누출 시 경보기가 작동하면 작업자가 수소 누출을 차단할 수 있게 한다. 또한, SIS는 수소 누출을 검지하여 수소가 더 이상 누출되지 않도록 차단하는 역할을 한다.

노드 2와 노드 3에 대한 LOPA 결과는 Table 5와 같은데 ‘완화되지 않은 결과의 빈도(frequency of unmitigated consequence)’는 Table 6과 같은 초기 사고의 발생 빈도12)와 사고 결과를 발생시키는 조건(conditional modifier)의 빈도를 곱해서 구했다. 최악의 조건을 고려하기 위해 수소가 지속적으로 누출 될 경우 점화 가능성 및 수소충전소에 사람이 상주할 가능성은 ‘1’로 하고, 사고로 인한 치명적인 인명 피해 발생 가능성은 ‘0.5’로 분석하였다. 여기서 초기 사고는 누출공의 크기에 따라 소규모 누출(수소 흐름 면적의 0.1%), 중규모 누출(1%) 및 대규모 누출(10%)로 구분하였다.

그리고 ‘완화된 결과의 빈도(frequency of mitigated consequence)’는 완화되지 않은 결과의 빈도에 IPL의 PFD8,9)를 곱해서 구하였다.

3.4 수소충전소의 위험도 평가

수소충전소의 위험도가 허용 가능한 위험 수준인지 평가하기 위해 사고의 치명도8)와 영국 안전보건청(health and dafety rxecutive)에서 제안한 Table 7과 같은 개인적 위험도 기준을 이용하여 허용 불가(unacceptable), 조건부 허용(as low as reasonably practicable, ALARP), 허용 가능한 조건(acceptable)으로 구분하여 분석하였다13).

압축 장치에서 압축가스 설비 입구까지(노드 2)에 대한 LOPA 결과 수소 누출로 인한 인명 피해 발생 가능성은 소규모 누출 ‘6.65E-8/year’, 중규모 누출 ‘6.31E-10/year’, 대규모 누출 ‘1.02E-10/year’로 허용 가능한 조건(acceptable)으로 평가되었고, 압축가스 설비(노드 3)에서 발생할 수 있는 인명 피해 발생 가능성은 소규모 누출 ‘8.36E-6/year’, 중규모 누출 ‘5.04E-7/year’, 대규모 누출 ‘2.46E-7/year’로 중규모 및 대규모 누출은 허용 가능한 조건으로 평가되었으나 소규모 누출은 ALARP로 평가되었다.

또한, 수소충전소 각 부분의 관리 부실로 인해 수소가 누출되어 인명 피해가 발생할 가능성과 개인적 위험도 기준을 비교하여 허용 가능 여부를 평가한 결과는 Table 8과 같은데 KGS Code FP216/217에서 제시한 사고 예방 설비를 설치한 수소충전소의 위험도는 중규모 및 대규모 누출은 허용 가능한 조건으로 평가되었으나 소규모 누출은 ALARP로 확인되었다.

3.5 수소충전소의 사고 예방 시설 기준 개선

수소 경제를 활성화하기 위해 수소충전소의 보급은 매우 중요하다. 수소 누출에는 소규모, 중규모 및 대규모 누출이 있는데 누출 규모와 상관없이 수소가 지속으로 누출될 경우 화재 및 폭발로 이어져 인명 피해가 발생할 가능성이 있으므로 주민들의 불안감을 해소하여 수소충전소를 확대·구축하기 위해서는 소규모 누출로 인한 인명 피해 발생 가능성을 ‘허용 가능한 조건(acceptable)’ 범위 내로 개선하는 것이 바람직하다.

따라서 본 연구에서는 KGS Code FP216/217에서 제시한 사고 예방 설비 기준을 ‘조건부 허용’에서 ‘허용 가능한 조건’으로 개선하는 위한 SIF 향상 방법을 제안하고자 한다.

이중화구조는 가스누출 검지 경보기와 긴급 차단 장치의 구성 요소 중 상대적으로 고장률이 높은 가스누출 검지기 및 긴급 차단 밸브를 복수로 설치하는 방법이다. 즉, IPL의 하나인 SIS에 가스누출 검지기 및 긴급 차단 밸브가 각각 1개 설치되어 있어 가스누출 검지기 또는 긴급 차단 밸브 고장 시 해당 인터록 루프 전체가 사용 불가능하게 된다. 따라서 가스누출 검지기와 긴급 차단 밸브를 추가로 설치하여 SIS의 PFD를 향상시킴으로써 소규모 누출로 인한 인명 피해 발생 가능성을 낮추었는데 그 결과는 Table 9와 같다.

SIS 구성 요소인 가스누출 검지기 또는 긴급 차단 밸브 중 한 개의 구성 요소만 복수로 설치할 경우 수소충전소의 위험도가 허용 가능한 수준에 이르지 못하고, 가스누출 검지기와 긴급 차단 밸브를 동시에 복수로 설치할 경우에만 수소충전소의 위험도가 허용 가능한 수준이 됨을 확인하였다. 즉, 주민들의 불안감을 해소하기 위해 수소충전소의 위험도를 허용 가능한 수준으로 유지하기 위해서는 긴급 차단 밸브는 1oo2 (1 out of 2) 구조로 설치하고, 가스누출 검지기는 1oo2 구조나 1oo3 (또는 2oo3) 구조로 설치해야 함을 확인하였다. 또한, ‘완화된 결과의 빈도’는 1oo2 구조가 2oo3 구조보다 낮으므로 안전성 측면에서 1oo2 구조가 2oo3 구조보다 우수함을 알 수 있었다.

SIS 구성 요소의 검사 주기(proof test interval)를 단축하면 SIS의 PFD를 개선할 수 있다.

따라서 본 연구에서는 긴급 차단 밸브는 1개 설치하고, 상대적으로 고장률이 높은 가스누출 검지기는 복수로 설치한 SIS 구성 요소의 검사 주기에 따른 LOPA를 실시하여 수소충전소의 위험도를 확인하였다. 그 결과는 Table 10과 같은데, 검사 주기를 단축하면 수소충전소의 위험도는 낮아지나 검사 주기를 3개월로 단축하여도 수소충전소의 위험도가 허용 가능한 수준에 이르지는 못하였다.

수소충전소의 안전성을 향상시키기 위해 SIS의 운전 기간(mission time)을 조정하는 방법을 검토하였다. SIS 구성요소 중 가스누출 검지기의 운전 기간 조정에 따른 수소충전소에서 인명 피해가 발생할 가능성은 Table 11과 같다.

가스누출 검지기의 운전 기간을 단축할 경우 수소충전소의 안전성은 크게 개선될 수 있음을 확인하였다. 가스누출 검지기를 1oo3 구조로 설치하고, 운전 기간을 5년으로 할 경우, 긴급 차단 밸브를 1개만 설치하여도 수소충전소의 위험도가 허용 가능한 수준에 근접함을 알 수 있었다.

4. 결 론

본 연구는 수소충전소에 대한 KGS Code FP216/217에서 제시한 사고 예방 설비 기준 중 공정 운전과 관련된 사고 예방 설비의 적절성을 검토하기 위해 수소충전소의 위험도를 평가하고, 개인적 위험도 기준과 비교하여 수소충전소의 위험도가 허용 가능한 수준인지 확인하였다. 또한, 수소충전소의 위험도를 허용 가능한 수준으로 개선하기 위해 SIF 향상 방법을 제시하였다.

1) KGS Code FP216/217에서 제시한 사고 예방 설비 기준을 충족하면 수소충전소의 위험도는 허용 불가 수준(unacceptable)은 아닌 것으로 확인되었다.

2) 중·대규모 누출로 인한 인명 피해가 발생할 가능성은 허용 가능한 조건(acceptable)으로 분석되었지만 소규모 노출로 인한 인명 피해가 발생할 가능성은 ALARP로 확인되었다.

3) 소규모 누출에 대한 수소충전소의 위험도를 허용 가능한 수준으로 유지하기 위해서는 긴급 차단 밸브는 1oo2 구조로 설치하고, 가스누출 검지기는 1oo2 구조나 1oo3 (또는 2oo3) 구조로 설치하여야 한다.

4) 수소충전소의 위험도는 SIS 구성 요소의 고장률, 이중화구조(redundant architecture), 검사 주기(proof test interval), 운전 기간(mission time) 등에 영향을 받으므로 수소충전소의 위험도를 허용 가능한 수준으로 유지하기 위해서는 구성 요소의 고장률을 기반으로 정량적 위험성 평가를 통해 사고 예방 설비의 설치 개수, 이중화구조, 운전 기간 등을 결정하고, 이에 따라 검사 주기를 달리 관리할 수 있도록 KGS Code FP216/217 보완이 필요하다.

수소차 보급을 위해 수소충전소의 접근성은 매우 중요한 요소이다. 이를 위해서는 수소충전소에 대한 주민들의 막연한 불안감이 해소되어야 하는데 본 연구에서 제시한 결과는 수소충전소에 대한 주민들의 불신감을 해소하는 데 기여하고, 수소충전소의 안전 기준을 보완하기 위한 기초 자료로 활용될 수 있을 것으로 기대된다.

References

- Joint Ministries, “2050 Carbon neutral scenario”, Presidential Commission on Carbon Neutrality and Green Growth, 2021. Retrieved from https://www.2050cnc.go.kr/base/board/read?boardManagementNo=4&boardNo=101&searchCategory=&page=1&searchType=&searchWord=&menuLevel=2&menuNo=15, .

- Ministry of Trade, Industry and Energy, “Hydrogen economy revitalization road map”, Ministry of Trade, Industry and Energy, 2019. Retrieved from http://www.motie.go.kr/motie/ne/presse/press2/bbs/bbsView.do?bbs_seq_n=161262&bbs_cd_n=81¤tPage=1&search_key_n=&cate_n=&dept_v=&search_val_v=, .

- Ministry of Environment, “Pollution-free vehicle supply and charging infrastructure construction in 2021”, Ministry of Environment, 2020. Retrieved from https://www.me.go.kr/home/web/public_info/read.do?pagerOffset=0&maxPageItems=10&maxIndexPages=10&searchKey=all&searchValue=&menuId=10123&orgCd=&condition.deleteYn=N&publicInfoId=1209&menuId=10123, .

- Korea Gas Safety Corporation, “Facility/technical/inspection code for fuel vehicles refueling by type of on-site hydrogen production (KGS FP216)”, Korea Gas Safety Corporation, 2022, pp. 41-61. Retrieved from https://cyber.kgs.or.kr/kgscode.codeSearch.view.ex.do?onEngYn=F&pblcRlmCd=&pblcMdclCd=&pblcCd=FP216_221230&stDayY=2008&stDayM=01&etDayY=2023&etDayM=05, .

- Korea Gas Safety Corporation, “Facility/technical/inspection code for vehicles refueling by type of compressed hydrogen delivery (KGS FP217)”, Korea Gas Safety Corporation, 2022, pp. 35-53. Retrieved from https://cyber.kgs.or.kr/kgscode.codeSearch.view.ex.do?onEngYn=F&pblcRlmCd=&pblcMdclCd=&pblcCd=FP217_221230&stDayY=2008&stDayM=01&etDayY=2023&etDayM=05, .

-

Y. S. Byun, “A Study on safety improvement for mobile hydrogen refueling station by HAZOP analysis”, Journal of Hydrogen and New Energy, Vol. 32, No. 5, 2021, pp. 299-307.

[https://doi.org/10.7316/KHNES.2021.32.5.299]

- Korea Occupation Safety & Health Agency, “Technical guidelines for layer of protection analysis (Korea Guide P-113-2012)”, Korea Occupation Safety & Health Agency, 2012. Retrieved from https://www.kosha.or.kr/kosha/data/guidanceP.do, .

- J. H. Lee, “A study on the achievement of required safety integrity level to enhance safety for SMR on-site hydrogen refueling stations [master's thesis]”, Seoul: Seoul National University of Science and Technology; 2021, pp. 12-34.

- I. J. Lee, “Safety enhancement of LPG terminal by SIL method [master's thesis]”, Seoul: Seoul National University of Science and Technology; 2015, pp. 30-52.

-

D. H. Seo, T. H. Kim, K. W. Rhie, and Y. E. Choi, "A study on FTA of off-site packaged hydrogen station", Journal of Hydrogen and New Energy, Vol. 31, No. 1, 2020, pp. 73-81.

[https://doi.org/10.7316/KHNES.2020.31.1.73]

- Korean Industrial Standards, “Functional safety of electrical/electronic/programmable electronic safety-related systems - part 6: guidelines on the application of IEC 61508-2 and IEC 61508-3”, Korean Standards & Certifications, 2010, pp. 12-15. Retrieved from https://e-ks.kr/streamdocs/view/sd;streamdocsId=72059197966750262, .

-

S. Kang, Y. Huh,and J. Moon, “A study on safety improvement for packaged hydrogen refueling station by risk assessment”, Journal of Hydrogen and New Energy, Vol. 28, No. 6, 2017, pp. 635-641.

[https://doi.org/10.7316/KHNES.2017.28.6.635]

-

D. H. Kim, S. M. Lee, C. H. Joe, S. K. Kang, and Y. S. Huh, “A study on the quantitative risk assessment of mobile hydrogen refueling station”, Journal of Hydrogen and New Energy, Vol. 31, No. 6, 2020, pp. 605-613.

[https://doi.org/10.7316/KHNES.2020.31.6.605]