1 kWe 급 고체산화물 연료전지 스택에서의 유동 해석

2023 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

This study performed the numerical analysis of the internal flow phenomena of 1 kWe-class solid oxide fuel cell (SOFC) stacks with internal manifold type and planar cells using commercial computational fluid dynamics (CFD) software, Star-CCM+. In particular, the locations where the turbulent phenomena occur inside the SOFC stack were investigated. In addition, the laminar flow model and the standard k-ε turbulent model were used to calculate the SOFC stack, separately. And, the calculation results of both laminar and turbulent models were compared. The calculation results showed that turbulent phenomena occurred mainly in the cathode flow. Especially, the turbulent phenomena were found in the cathode inlet/outlet region, and local turbulence occurred in the end plate near the inlet pipe.

Keywords:

Solid oxide fuel cell, Stack, Laminar flow, Turbulent flow키워드:

고체산화물 연료전지, 스택, 층류, 난류1. 서 론

고체산화물 연료전지(solid oxide fuel cell, SOFC)는 연료의 화학에너지를 전기에너지로 직접 전환할 수 있는 전기 발생 장치로 효율이 높고 오염물질 배출이 적어서 많은 관심을 받고 있다1-3). SOFC는 다른 연료전지에 비해 작동 온도가 높아 에너지 변환을 수행할 때 비가역 손실이 적다. 일반적으로 요구되는 전력을 생산하기 위해 SOFC 단위셀을 직렬로 조립하여 스택으로 만들고 이러한 스택은 주변 보조 장치(balance of plants)와 함께 SOFC 발전 시스템을 형성할 수 있다4). 스택의 안정적인 작동을 보장하기 위해서는 스택의 유량을 각 단위셀로 균일하게 분배하는 게 중요하다. 따라서 스택의 유동 특성을 이해하는 것은 스택 설계 및 제어를 최적화하는데 중요하다5).

스택 내부의 복잡한 유로와 좁은 공간을 기반으로 실제 계측 방법을 이용하여 스택 내부의 유동 특성을 측정하는 것은 매우 어렵다. 또한 현재까지 스택 내부의 유동 특성 연구에서는 대부분 층류 모델 또는 난류 모델의 단일 모델을 사용하여 전체 영역을 계산하였다. Koh 등6)은 수치 해석 방법을 사용하여 100장 단위셀로 구성된 내부 매니폴드형 용융 탄산염 연료전지 스택을 연구하였다. 본 연구에서 매니폴드 흐름의 레이놀즈 수 범위는 층류와 난류 사이에 있었다.

이제까지 SOFC 스택의 내부 유동 특성에 대한 대부분의 연구는 전산유체역학(computational fluid dynamics, CFD)과 실험을 결합한 방법을 사용하여 수행되어 왔다. Bi 등7)은 k-ε 난류 모델을 사용하여 다양한 단위셀 수를 가진 평판형 SOFC 스택의 유량 분포를 CFD로 계산하였다. 그리고 채널 높이 및 길이, 단위셀 높이 및 매니폴드 폭과 같은 설계 매개변수가 유동 균일성에 미치는 영향을 연구하였다.

Lin 등8)은 층류 모델을 사용하여 다양한 조건에서 평판형 SOFC 단위셀 채널에서의 속도 분포 불균일성을 수치적으로 연구하였다. 그리고 평판형 SOFC 단위셀에서 채널 간 속도 분포의 불균일 정도를 정량적으로 평가하기 위한 불균일성 지표를 제안하였다.

Lin 등9)의 다른 연구에서는 평판형 SOFC 스택에서 전지 전압의 분포 특성이 주로 질량 유속 분포와 온도 분포의 종합적인 영향에 의해 결정된다는 것을 보여주었다.

Wang 등10)의 연구에서는 단위셀 가스 채널을 다공성 매질이라고 가정하였다. 그리고 두 가지 유형의 흡기 매니폴드에서 유동 특성을 연구하기 위해 k-ε 난류 모델을 사용하여 매니폴드를 계산하였다. 연구 결과, T형 매니폴드의 압력 분포가 각 단위셀 가스 채널의 유량 차이에 주도적인 역할을 한다고 추론하였다. Zhao 등11)의 연구에서도 동일한 결과가 제시되었다.

이 외에 다른 많은 연구에서 난류에 대한 수치 해석이 수행되었지만 SOFC 스택 내부의 난류를 이용한 계산이나 연구는 거의 전무한 실정이다12-17).

따라서 본 연구에서는 한국에너지기술연구원이 개발한 내부 매니폴드형 1 kWe 급 SOFC 스택에 대한 CFD 해석을 수행함에 있어서 스택 내부의 유동이 층류인지 난류인지, 그리고 층류 영역과 난류 영역이 어디에 분포하는지에 대해서 수치적인 연구를 수행하였다.

2. 해석 방법

2.1 모델링

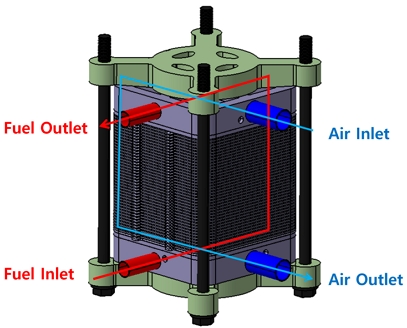

Fig. 1은 한국에너지기술연구원에서 개발하고 있는 1 kWe 급 내부 매니폴드형 SOFC 스택의 3차원 형상을 나타낸 것이다. 반응 유효면적이 100×100 mm인 40장의 단위셀을 적층하였다. 유동 패턴은 z-flow 형식을 띄며, 연료와 공기의 흐름은 십자류(cross flow) 형태를 가지도록 설계되었다. 유동은 입구 배관에서 공급된 가스가 입구 매니폴드에서 각 단위셀로 분배된 후 반대쪽 출구 매니폴드에서 모여서 배기되는 구조로 설계되었다.

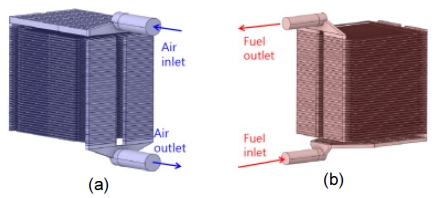

본 연구의 목적은 Fig. 1과 같이 설계된 1 kWe 급 SOFC 스택 내부의 유동 특성과 난류가 발생할 수 있는 영역을 탐구하는 것이다. 따라서 해석에 사용된 유체영역 모델은 실제 스택 내부 유로와 동일하다. 해석에 사용된 음극 및 양극 유체 영역 모델과 연료 및 공기의 유동 방향은 Fig. 2에 나타내었으며, 실제 설계된 SOFC 스택 모델의 주요 매개변수는 Table 1에 나타내었다.

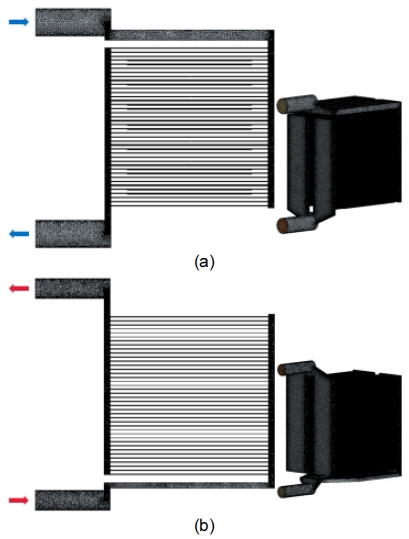

이렇게 만들어진 모델에 대한 해석을 수행하기 위해서 본 연구에서는 상용 CFD 프로그램인 Star CCM+ (Siemens Digital Industries Software, Plano, Tx, USA)를 사용하였다18). 먼저 해석 격자(mesh)를 생성하였다. 본 연구에서는 해석에 필요한 격자를 생성하기 위해 혼합 mesh를 사용하였고, 매니폴드에서는 polyhedral mesh를 생성하였으며, 단위셀에서는 trimmed mesh를 생성하였다. 그리고 단위셀을 제외한 모든 유체 도메인에서 생성되는 경계층(boundary layer)의 수는 3개로 구성하였다. 생성된 mesh는 Fig. 3에 나타내었다. Mesh의 수는 anode과 cathode 유체 영역의 부피에 따라 다르다. Cathode 유체 영역은 약 1,700만 mesh를 생성하였으며, anode 유체 영역은 약 1,300만 mesh를 생성하였다.

2.2 해석 방법 및 조건

본 연구는 SOFC 스택 내부의 유동 특성을 탐구하는 것으로, 해석을 위한 주요 가정 조건은 아래와 같다.

1) 스택 내부의 흐름은 정상 상태이다.

2) 작동 유체는 비압축성이다.

3) 부력의 영향을 무시하였다.

4) 스택의 작동 압력을 1기압으로 설정하였다.

5) 스택 내부의 전기화학반응 및 열전달은 고려하지 않았다.

6) 모든 작동 유체는 1기압, 750℃의 물성치(properties)를 사용하였다.

7) 입구 조건은 mass flow inlet 조건을 적용하였다.

8) 출구 조건은 pressure outlet 조건을 적용하였다.

9) 모든 벽면에서는 no-slip condition을 적용하였다.

SOFC 스택 내부 유동 해석을 수행하기 위해 적용된 방정식은 질량 보존, 운동량 보존 및 난류모델 방정식을 적용하였다. 식 (1)은 질량 보존 방정식, 식 (2)는 운동량 보존 방정식, 식 (3), (4)는 k-ε 난류모델 방정식을 나타낸 것이다.

| (1) |

| (2) |

| (3) |

| (4) |

반응 면적이 100×100 mm로 구성된 단위셀을 40장 적층하여 이루어진 SOFC 스택은 각 단위셀에서 전기를 생산하는 평균 출력은 약 25 W이며, 이때 평균 인가 전류는 20 A로 운전 및 설계 사양을 설정하였다. 상기와 같은 조건에서 연료 및 공기 입구의 유량은 연료 이용률과 산소 이용률에 따라 달라진다. 식 (5)를 사용하여 공기의 입구 질량 유량을 계산할 수 있다.

| (5) |

여기서 Uo는 산소 이용률, x는 공기 중 산소의 몰분율, F는 패러데이 상수, N은 단위셀의 수, M은 공기의 몰질량, I는 스택의 평균 인가 전류이며, 본 연구에서는 스택의 평균 인가 전류를 20 A로 적용하였다.

이와 유사하게, 연료 입구 질량 유량은 식 (6)과 같다.

| (6) |

여기서 Uf는 연료 이용률를 의미하며, anode 측 연료 조성은 dry 수소로 가정하여, 100% 수소로 구성되었다고 가정하였다. 또한 cathode 측 조성은 79% 질소와 21% 산소의 부피 비율을 적용하여 계산을 수행하였다. Table 2는 본 해석에 사용된 변수들을 정리한 것이다.

3. 계산 결과 및 고찰

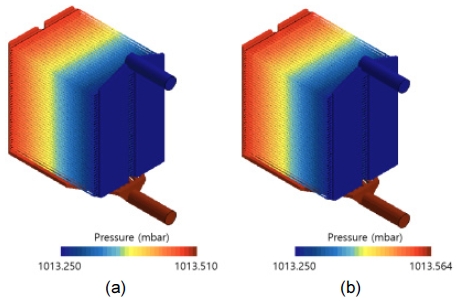

층류모델과 난류모델을 사용하여 계산한 anode 측 압력 분포를 Fig. 4에 나타내었다. Fig. 4(a)는 층류 모델로 계산된 압력 분포 결과이고 Fig. 4(b)는 k-ε 난류모델로 계산된 압력 분포 결과를 나타낸 것이다. 그림에서 알 수 있듯이, 압력은 입구에서 출구로 가면서 점점 떨어지는 것을 보여 주고 있다. 층류 모델을 사용하여 계산된 최대 압력은 1013.510 mbar이고 k-ε 난류모델에서 계산된 최대 압력은 1013.564 mbar로 계산되었으며, 난류모델이 층류모델에 비해 약간 더 높은 압력차를 발생하였고, 두 모델의 계산 결과 차이는 0.005% 수준임을 확인하였다.

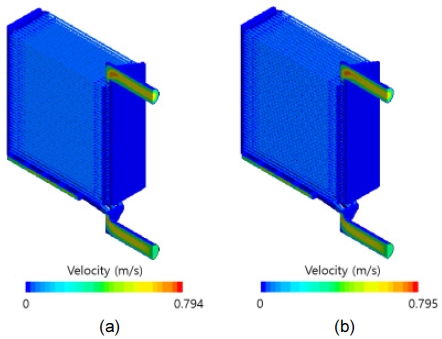

또한 층류모델과 난류모델을 이용하여 계산한 anode 측 속도 분포 결과는 Fig. 5에 나타내었다. 먼저 층류모델에서 얻은 최대 속도는 0.794 m/s이고 k-ε 난류모델에서 얻은 최대 속도는 0.795 m/s이다. 계산 결과 두 모델의 최대 속도 차이는 약 0.126%로 그 차이는 미미하다. Anode 유체 영역에서 두 모델에서 계산한 최대 속도는 모두 상부에 있는 출구 파이프에서 발생하였다. 이 위치는 각 단위셀에서 나온 배기가스들이 출구 매니폴드에서 합쳐지면서 유동 현상이 더욱 복잡해짐에 따라 유동 현상의 예측이 어렵다는 것을 짐작할 수 있다. 따라서 난류의 존재를 확인하기 위해서는 anode 유체 영역의 레이놀즈 수 분포를 계산하여야 하는데, 이를 위한 계산식은 식 (7)과 같다18).

| (7) |

여기서 Re는 레이놀즈 수, ρ는 유체 밀도, v는 유체 속도, Dh는 수력 직경, μ는 유체 점도이다. 레이놀즈 수(Re)는 유동이 층류인지 난류인지를 가늠할 수 있는 중요한 기준으로 사용된다. 일반적인 내부 유동에서 레이놀즈 수(Re)가 2,300보다 크면 난류라고 판단하고 2,300보다 작으면 층류로 간주된다.

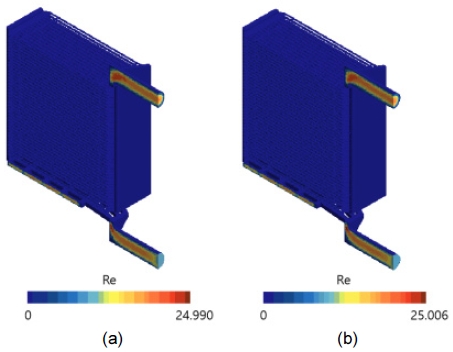

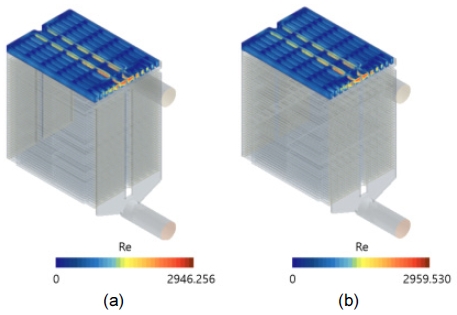

유체 영역의 레이놀즈 수(Re)를 계산하기 전에 유체 영역의 수력 직경 Dh를 결정해야 한다. 유체 영역의 모양이 매우 복잡하고 속도 분포 결과가 난류가 발생할 가능성이 가장 높은 위치가 상부에 있는 출구 파이프임을 고려하여 anode 유체 영역의 출구 파이프 직경을 수력 직경으로 사용하여 레이놀즈 수(Re) 분포를 계산하였다. 이는 본 연구의 목적이 SOFC 스택에서 어느 영역에서 난류가 존재하는 가를 탐구하는 것이기 때문이다. Anode 유체 영역에 대한 층류모델과 난류모델의 레이놀즈 수 분포 계산 결과를 Fig. 6에 나타내었다.

Anode 유체 영역의 레이놀즈 수 분포 결과는 입구 파이프와 출구 파이프에서 레이놀즈 수가 가장 큰 것으로 나타났지만. 층류모델 및 난류모델 모두 최대 레이놀즈 수는 2,300 미만으로 anode 유체 영역의 유동 상태가 모두 층류 유동임을 확인하였으며, anode측에서 수소만으로 연료 이용률이 높은 경우 유량이 난류가 발생하지 않음을 확인하였다.

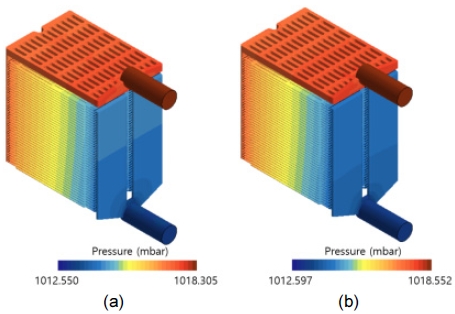

다음으로 cathode 유체 영역 해석 결과에 대해 알아보도록 하겠다. Cathode 쪽에의 층류모델 및 난류 모델을 이용하여 계산한 압력 분포에 대한 계산 결과를 Fig. 7에 나타내었다. Fig. 7(a)은 층류모델에서 계산된 압력 분포 결과이며, Fig. 7(b)은 k-ε 난류모델에서 계산된 압력 분포 결과이다. Anode 유체 영역의 계산 결과와 같이, 입구에서 압력 값이 가장 크고 출구에서 최소에 도달한 결과를 보여 주었다. 층류 모델을 사용하여 계산된 최대 압력은 1018.305 mbar이고 k-ε 난류모델에서 계산된 최대 압력은 1018.552 mbar이며, 두 최대 압력의 차이는 약 0.024%이다.

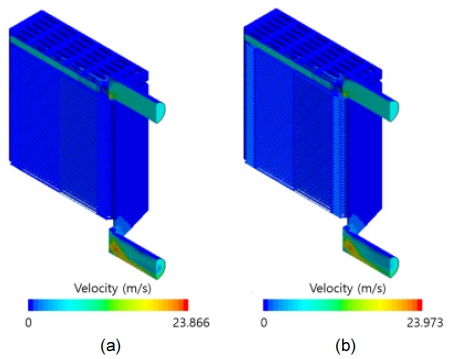

또한 층류모델과 난류모델을 이용하여 계산한 cathode 측 속도 분포는 Fig. 8에 나타내었다. 두 모델의 계산 결과 모두 최대 속도는 출구 매니폴드인 하부 파이프에서 발생하였다. 이러한 현상도 anode 계산 결과와 유사하게 출구 측 파이프에서 유동 현상이 더 복잡하고 이는 난류의 발생 가능성을 짐작할 수 있게 만든다. 먼저, 층류 모델에서 얻은 최대 속도는 23.886 m/s이며, k-ε 난류모델에서 얻은 최대 속도는 23.973 m/s이다. 두 값의 차이는 약 0.36%이다.

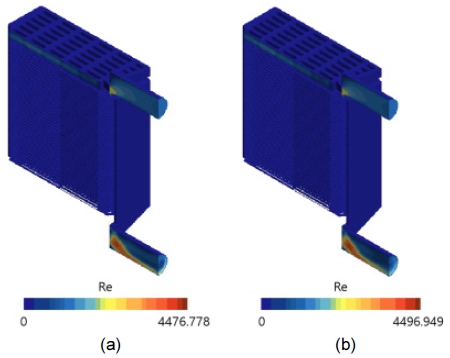

Fig. 8의 속도 분포 상에서 매니폴드 아래의 출구 파이프에서 유체 흐름 상태가 더 복잡함을 알 수 있다. 이러한 이유로 anode 측 레이놀즈 수 분포 계산과 유사하게, cathode 측 레이놀즈 수 분포 계산을 위해 출구 측 파이프 직경을 수력직경으로 선정해 식 (7)의 계산 방법으로 cathode 유체 영역에 대한 레이놀즈 수 분포를 계산하였고, 이를 Fig. 9에 나타내었다.

Cathode 유체 영역의 레이놀즈 수 분포 결과는 출구 파이프에서 레이놀즈 수가 가장 큰 것으로 나타났다. 그리고 층류모델 및 난류모델에서 계산된 최대 레이놀즈 수는 모두 2,300보다 커서 cathode 유체 영역에서는 난류가 발생할 수 있음을 확인하였다. 난류가 발생하는 위치를 좀 더 세부적으로 정확히 분석하려면 각 부분별 레이놀즈 수를 재산출하는 과정이 필요하다. 이는 상기 계산들이 모두 동일한 출구 파이프 수력직경을 적용하였던 것에 반해, 각 부분별 형상학적으로 length scale이 다르므로 부분별 수력직경을 다르게 적용함으로써 보다 상세한 레이놀즈 수 분포를 확인할 수 있다.

먼저 입구와 출구 파이프의 지름이 동일하기 때문에 수력직경을 입구 또는 출구 파이프 지름으로 가정하고, 입구 파이프와 출구 파이프 주변의 레이놀즈 수 분포를 계산하였다. 계산된 결과를 Fig. 10에 나타내었다.

Reynolds number contours of the inlet/outlet pipe region on the cathode side. (a) Laminar model, (b) k-ε turbulent model

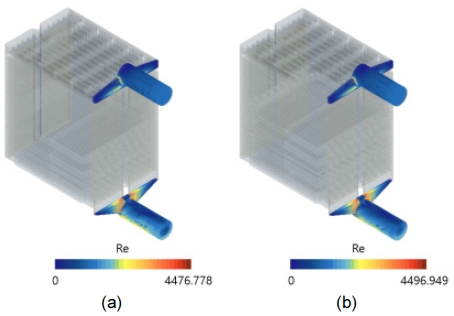

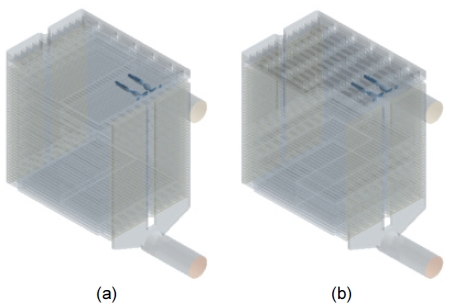

Fig. 10에서 알 수 있듯이, cathode 유체 영역의 입구 및 출구 파이프의 최대 레이놀즈 수가 2,300보다 커서 난류가 발생하는 것을 확인하였다. 또한, iso-surface를 사용하여 레이놀즈 수가 2,300보다 큰 영역을 표시하여 Fig. 11에 나타내었다.

Iso-surfaces with Reynolds number greater than 2300 in the cathode side for the inlet/outlet pipe region. (a) Laminar model, (b) k-ε turbulent model

Cathode 유체 영역의 파이프에서 난류가 발생하는 위치는 각각 입구 파이프 뒤쪽의 리브(rib) 및 출구 파이프 곡간부임을 알 수 있었다. 특히, 출구 파이프의 곡간부에서의 난류 현상이 더 뚜렷함을 확인할 수 있었다. 해당 영역은 각 단위셀에서 나온 가스들이 합쳐지면서 곡간부를 빠져나올 때 유동의 복잡성으로 인하여 발생되는 난류로 볼 수 있다.

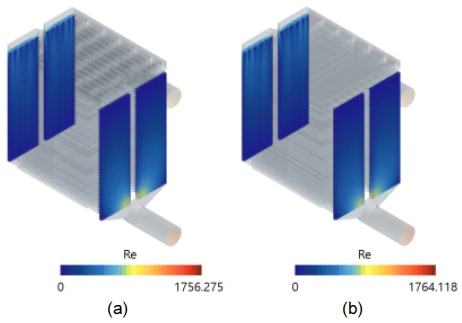

Cathode측 입구 파이프에서 매니폴드로 공기가 공급될 때, 상부에 위치한 end plate에서의 레이놀즈 수를 계산하기 위해, 식 (8)과 같은 수력직경의 정의에 따라 수력직경을 다시 산정하였다18).

| (8) |

여기서 A는 end plate 덕트의 단면적, P는 접수 길이(wetted perimeter)이다. Cathode 측 end plate의 층류모델 및 난류모델의 레이놀즈 수 계산 결과는 Fig. 12에 나타내었다.

Reynolds number contours of the end plate region on the cathode side. (a) Laminar model, (b) k-ε turbulent model

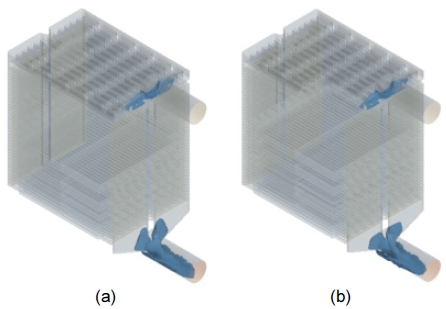

계산 결과 cathode 측 end plate의 최대 레이놀즈 수가 2,300를 초과하는 영역이 발생하였으며, 이러한 부분을 iso-surface 기능을 통하여 레이놀즈 수가 2,300이 넘는 영역을 Fig. 13에 나타내었다.

Iso-surfaces with Reynolds number greater than 2,300 in the cathode side for the end plate region. (a) laminar model, (b) k-ε turbulent model

Fig. 13에서 알 수 있듯이, cathode 측 end plate에서 발생 가능한 난류의 위치와 크기는 층류모델 및 난류모델 모두 매우 유사한 결과를 보여 주고 있다. 이러한 난류 영역 주변의 가장 큰 특징은 end plate 덕트 내에 유동 균일성을 위해 배치한 baffle plate의 존재이다. 이로 인하여 유동 저항과 함께, 유동이 확산과 수축을 반복하면서 난류의 발생을 유도할 수 있을 것으로 추론된다.

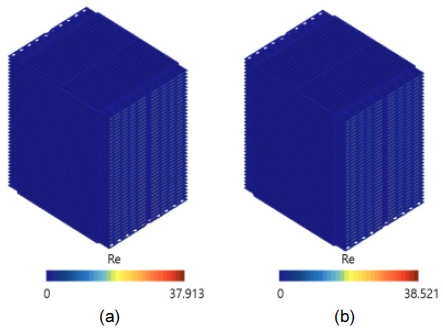

그리고 흡기 매니폴드와 배기 매니폴드의 두 부분으로 구성된 매니폴드의 레이놀즈 수 분포도 수력직경을 재산정하고 계산을 수행하였다. 식 (8)과 같이, 수력직경 계산 공식에 따라 단면은 매니폴드의 유체 흐름 방향의 법선 단면으로 선정하고, 접수 길이는 매니폴드 단면에 포함된 둘레를 선정하였다. 이렇게 계산된 레이놀즈 수 분포 계산 결과를 Fig. 14에 나타내었다.

Reynolds number contours of the inlet/outlet manifold region on the cathode side. (a) Laminar model, (b) k-ε turbulent model

매니폴드에서 층류모델과 난류모델로 계산된 레이놀즈 수는 모두 2,300 미만으로 cathode 측 흡기 및 배기 매니폴드에서는 모두 층류임을 확인하였다.

마지막으로 40장 단위셀에서의 레이놀즈 수를 재계산하였다. 수력직경은 상기 매니폴드 계산과 동일하게 단위셀에서의 단면적과 접수 길이를 이용하여 단위셀에서의 레이놀즈 수 분포를 재계산하였다.

각 단위셀에서의 레이놀즈 수 분포를 Fig. 15에 나타내었다. 층류모델 및 난류모델 모두 레이놀즈 수가 2,300 미만으로 층류로 간주될 수 있음을 확인하였다.

4. 결 론

본 연구에서는 1 kWe 급 내부 매니폴드형 평판형 SOFC 스택에 대해 난류의 발생 가능성과 그 위치에 대해 연구하였다. 계산에 사용된 유동 해석 모델은 층류모델과 k-ε 난류모델을 이용하여 상용 소프트웨어인 STAR-CCM+를 이용하여 유동 해석을 수행하였다. 유체 영역은 anode와 cathode의 두 유형으로 나누어 별도로 계산되었다. 또한, 각 영역별 수력직경을 확인하고 유체 영역의 유동 상태를 고찰하였다. 본 연구에 대한 결론 및 요약은 아래와 같다.

1) Anode 유동 해석 결과, 유량이 작아 레이놀즈 수가 100 미만의 층류임을 확인하였다.

2) Cathode 유동 해석 결과는 아래와 같이 세부적인 결과를 도출하였다.

a. Cathode 입구 및 출구 파이프에서의 최대 레이놀즈 수는 4,500으로 난류가 존재할 수 있다.

b. Cathode end plate 부의 최대 레이놀즈 수는 3,000으로 난류가 존재할 수 있다.

c. Cathode manifold 부의 최대 레이놀즈 수는 1,800으로 층류로 간주될 수 있다.

d. Cathode 단위셀 부의 최대 레이놀즈 수는 38로 층류로 간주될 수 있다.

Acknowledgments

이 논문은 2023년도 한남대학교 학술연구비 지원에 의하여 연구되었음.

References

-

Y. D. Lee, J. Y. Kim, D. J. Yoo, H. Ju, and H. Kim, “Review of research trend in fuel cell: analysis on fuel-cell-related technologies in electrode, electrolyte, separator plate, stack, system, balance of plant, and diagnosis areas”, Journal of Hydrogen and New Energy, Vol. 31, No. 6, 2020, pp. 530-545.

[https://doi.org/10.7316/KHNES.2020.31.6.530]

- N. E. Park and H. W. Kim, “Analysis of R&D investment for hydrogen and fuel cell”, Journal of Hydrogen and New Energy, Vol. 21, No. 2, 2010, pp. 143-148. Retrieved from https://koreascience.kr/article/JAKO201027463260138.page, .

-

G. Van-Tien, Y. D. Lee, Y. S. Kim, and K. Y. Ahn, “Techno-economic analysis of reversible solid oxide fuel cell system couple with waste steam”, Journal of Hydrogen and New Energy, Vol. 30, No. 1, 2019, pp. 21-28.

[https://doi.org/10.7316/KHNES.2019.30.1.21]

- N.Zhou, C.Li, Q.Wang and D.Hao, "Study on the characteristics of SOFC operating in constant fuel flow and constant fuel utilization[J]". Renewable Energy, Vol .29, No. 6, 2011,pp.62-67, Retrieved from http://caod.oriprobe.com/articles/29105481/Study_on_the_characteristics_of_SOFC_operating_in_constant_fuel_flow_a.htm, .

-

M. Li, K. Duan, N. Djilali, and P. C. Sui, "Flow sharing and turbulence phenomena in proton exchange membrane fuel cell stack headers", International Journal of Hydrogen Energy, Vol. 44, No. 57, 2019, pp. 30306-30318.

[https://doi.org/10.1016/j.ijhydene.2019.09.140]

-

J. H. Koh, H. K. Seo, C. G. Lee, Y. S. Yoo, H. C. Lim, Y. S. Yoo, and H. C. Lim, "Pressure and flow distribution in internal gas manifolds of a fuel-cell stack", Journal of Power Sources, Vol. 115, No. 1, 2003, pp. 54-65.

[https://doi.org/10.1016/S0378-7753(02)00615-8]

-

W. Bi, D. Chen, and Z. Lin, "A key geometric parameter for the flow uniformity in planar solid oxide fuel cell stacks", International Journal of Hydrogen Energy, Vol. 34, No. 9, 2009, pp. 3873-3884.

[https://doi.org/10.1016/j.ijhydene.2009.02.071]

-

B. Lin, Y. Shi, M. Ni, and N. Cai, "Numerical investigation on impacts on fuel velocity distribution nonuniformity among solid oxide fuel cell unit channels", International Journal of Hydrogen Energy, Vol. 40, No. 7, 2015, pp. 3035-3047.

[https://doi.org/10.1016/j.ijhydene.2014.12.088]

-

B. Lin, Y. Shi, and N. Cai, "Numerical simulation of cell-to-cell performance variation within a syngas-fuelled planar solid oxide fuel cell stack", Applied Thermal Engineering, Vol. 114, 2017, pp. 653-662.

[https://doi.org/10.1016/j.applthermaleng.2016.12.014]

-

K. Wang, L. Wang, D. Yan, Y. S. Zhang, J. Pu, and L. Jian, "Investigation on flow distribution in an external manifold SOFC stack by computational fluid dynamics technique", Fuel Cells, Vol. 15, No. 1, 2015, pp. 61-70.

[https://doi.org/10.1002/fuce.201400076]

-

C. Zhao, J. Yang, T. Zhang, D. Yan, J. Pu, B. Chi, and J. Li, "Numerical simulation of flow distribution for external manifold design in solid oxide fuel cell stack", International Journal of Hydrogen Energy, Vol. 42, No. 10, 2017, pp. 7003-7013.

[https://doi.org/10.1016/j.ijhydene.2016.12.009]

-

R. Zamponi, S. Moreau, and C. Schram, "Rapid distortion theory of turbulent flow around a porous cylinder", Journal of Fluid Mechanics, Vol. 915, 2021, pp. A27.

[https://doi.org/10.1017/jfm.2021.8]

-

N. V. Nikitin, "Transition Problem and Localized Turbulent Structures in Pipes", Fluid Dynamics, Vol. 56, 2021, pp. 31-44.

[https://doi.org/10.1134/S0015462821010092]

-

R. S. Mitishita, J. A. MacKenzie, G. J. Elfring, and I. A. Frigaard, "Fully turbulent flows of viscoplastic fluids in a rectangular duct", Journal of Non-Newtonian Fluid Mechanics, Vol. 293, 2021, pp. 104570.

[https://doi.org/10.1016/j.jnnfm.2021.104570]

-

G. Yoo, H. Choi, and C. Kim, "Characteristics of turbulent flow distribution in branch piping system", Journal of Central South University, Vol. 19, 2012, pp. 3208-3214.

[https://doi.org/10.1007/s11771-012-1397-3]

-

C. Santarelli and J. Fröhlich, "Direct numerical simulations of spherical bubbles in vertical turbulent channel flow", International Journal of Multiphase Flow, Vol. 75, 2015, pp. 174-193.

[https://doi.org/10.1016/j.ijmultiphaseflow.2015.05.007]

- E. J. Finnemore and J. B. Franzini, "Fluid Mechanics with Engineering Applications", 10th ed, McGraw Hill, USA, 2002.

- Siemens, "STAR-CCM+ User’s Guide 17.02", Siemens, 2021. Retrieved from https://www.plm.automation.siemens.com, .