공기청정기 시험기의 센서신호 오차가 공기청정기 성능 평가에 미치는 영향

2023 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

The fuel cell in fuel cell electric vehicle utilizes oxygen in the atmosphere, which requires the use of an air cleaner system to minimize the intake of harmful pollutants. To estimate the performance of the air cleaner system, the pressure drop between the filter inlet and outlet is used under the rated air flow condition. In this study, the effect of sensor error in this air cleaner testing is experimentally carried out. It is found that the errors of the temperature sensor does not significantly affect the estimation of pressure drop. However, in the case of the pressure sensor, 5% sensor error results in the error of pressure drop estimation by 3%. Therefore, it is recommended that the measurement accuracy of the pressure sensor mounted in test system should be maintained at less than 5%.

Keywords:

Air cleaner, Orifice flowmeter, Rated air flowrate, Pressure drop, Normal condition air flowrate, Sensor error키워드:

공기청정기, 오리피스 유량계, 정격 공기유량, 압력 강하, 정상조건 공기유량, 센서 오차1. 서 론

수소전기차는 대기 중에 포함된 산소와 고압탱크로부터 공급되는 수소가 연료전지의 촉매에 의해 화학반응을 일으켜 발생시킨 전력에너지로 구동된다. 현재 연료전지에 널리 사용되는 촉매로는 귀금속 계열인 백금(Pt)이 있으나 우수한 성능에 비해 가격이 비싸고 상용화 측면에서 내구성에 대한 성능개선이 지속적으로 요구되고 있다1-3). 백금은 황산화물(SOx)이나 질소산화물(NOx) 등 자동차 내연기관에서 발생하여 도로 주변의 대기 중에 존재하는 유해가스에 의해 높은 피독성을 보이고 있어 수소전기차의 내구성 향상을 위해서는 연료전지로 유입되는 대기 중에 포함된 각종 유해화합물의 여과가 매우 중요하다. 공기청정기는 대기 중에 포함된 미세먼지나 각종 유해화합물을 여과하여 내연기관이나 수소전기차의 동력 장치를 보호하는 기능을 한다.

미세먼지 제거 관점에서 공기청정기의 주요 성능인자는 대표적으로 통기저항(filter resistance)과 먼지포집량(dust holding capacity), 포집효율(filtration efficiency)이 있다. 물론 대기 중의 유해화합물을 포집하는 성능 또한 수소전기차 관점에서 매우 중요한 인자이다. 이 중 통기저항은 동력 손실을 적게 하기 위해 최대한 낮게 설계되어야 한다. 통기저항의 성능평가 방법은 정격 공기유량 조건에서 공기청정기 입출구의 압력 차이로 측정한다. 공기유량 측정을 위해 시험기에 사용하는 유량계는 구조가 간단하고 다루기가 쉬우며 비교적 신뢰도가 높아 공업용으로 널리 사용되는 오리피스 유량계(orifice flowmeter)를 사용한다. 그러나 오리피스 유량계로 측정되는 공기유량은 체적공기량이기 때문에 온도와 압력을 측정하여 20℃, 1 atm인 정상조건 상태로 보정되어야 한다4). 현재 자동차용 공기청정기 시험기는 측정된 공기유량을 실시간 정상조건으로 환산한 공기유량을 기준으로 유량 제어가 진행된다5).

본 연구에서는 온도와 압력센서의 측정 오차에 의해 정상조건 공기유량의 오차를 예측하고 이 공기유량의 오차가 실제 필터의 압력 강하에 어느 정도 영향을 미치는지에 대해 평가하여 각종 센서의 유지관리 기준을 제시하고자 한다.

2. 실험결과 및 고찰

2.1 실험장치

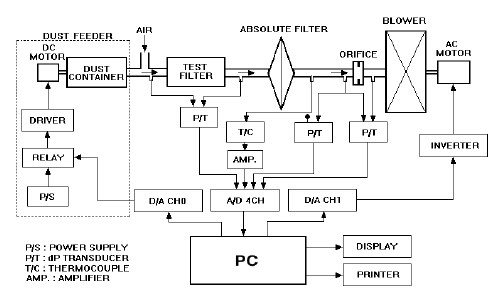

Fig. 1은 공기청정기 시험기의 구조를 보여주고 있다. 공기청정기 평가를 위해서는 필터의 차압 증가로 인해 변동하는 정격 공기유량의 제어가 중요하다. Fig. 1처럼 블로워의 회전 속도에 의해 공기유량은 실시간으로 제어되며, 이때 오리피스 유량계(FM02074, Tokyo Roki Co., Ltd., Yokohama, Japan)로부터 측정된 공기유량은 온도와 압력센서 측정값을 활용해 실시간으로 정상조건 상태로 환산된다.

시험기의 공기유량 측정을 위한 오리피스 유량계는 베르누이 방정식(Bernoulli's principle)에 의해 관로에 삽입한 오리피스 유량계의 전후 압력차로 유량을 구하며 식 (1)과 같다.

| (1) |

여기서 QOrifice는 공기유량, ε은 기체의 팽창 보정계수, α는 유량계수, F0는 오리피스 유량계의 최소 단면적, ρ는 공기 밀도, ∆P는 오리피스 유량계 전후의 압력차이다.

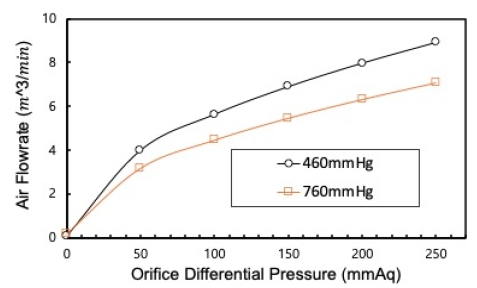

식 (1)을 기반으로 상용화된 오리피스 유량계는 전후단의 압력차와 절대압에 대한 유량 성능 곡선을 사용자에게 제공한다. Fig. 2는 실험에 사용된 오리피스 유량계의 차압과 절대압에 대한 유량 곡선이며, 유량계 제작사가 제공한 데이터를 그래프로 표시한 것이다.

Fig. 2의 공기유량은 오리피스 유량계의 차압과 유로 내부의 절대압의 함수임을 알 수 있으며, 식 (2)와 같다. 여기서, Q는 공기유량(m3/min), ∆P는 오리피스 유량계 전후단의 압력차(mmAq), P는 배관의 압력(mmHg)이다. 식 (2)에서 a0, a1, a2의 계수는 760 mmHg와 460 mmHg 압력 조건에서는 Fig. 2의 성능곡선에 의해 이미 알고 있는 값이며, 760 mmHg와 460 mmHg 사이의 압력일 경우 보간법을 사용하여 결정하였다5).

| (2) |

식 (2)의 오리피스 유량계에 의해 측정된 유량은 압력에 대해서는 이미 정상조건으로 환산되었지만, 온도에 대해서는 식 (3)을 이용하여 20℃ 정상조건 상태로 환산해야 한다. 여기서 QN (Nm3/min)은 20℃, 1 atm 조건 즉, 정상조건 상태에서의 공기유량이며, t (℃)는 공기 온도이다6).

| (3) |

공기청정기의 성능인자 중 통기저항은 먼지포집량이나 포집효율 평가 때 시험 종료 조건을 결정짓는 중요한 인자이다. 통기저항 평가는 정격 공기유량 조건에서 필터 전후의 차압 즉, 압력 강하로 간단히 측정되지만, 먼지포집량이나 포집효율 평가 때는 정격 공기유량 조건에서 먼지를 투입하여 통기저항이 정해진 기준까지 증가하면 종료되고, 공기청정기에 포집된 먼지의 무게를 측정하여 먼지포집량이나 포집효율을 측정한다.

성능평가 과정에서 제어장치는 실시간으로 오리피스 유량계의 차압과 온도, 절대압을 측정하고 정상조건으로 환산하여 정격 공기유량을 유지한다. 이 경우 먼지포집량 평가나 필터효율 평가 시에는 공기유량에 비례하는 시험용 표준 먼지를 필터에 공급한다. 따라서 공급된 먼지가 필터에 포집되면서 통기저항은 점점 증가하게 되고 유량 제어를 위해 블로워의 속도가 증가한다. 이와 같은 현상으로 인해 공기청정기의 평가 과정에서 통기저항의 변화로 온도와 압력이 실시간으로 변동되기 때문에 정상조건의 공기유량 환산 시 온도와 압력 측정이 공기량 환산에 영향을 미치게 되며, 그렇기 때문에 온도 및 압력센서의 주기적인 검사 및 교정이 중요하다.

2.2 실험방법

공기청정기 시험기의 온도와 압력센서의 측정오차로 인하여 정상조건 상태로의 환산 시 발생하는 공기유량의 오차를 확인하기 위해 다음과 같이 조건을 설정하였다.

온도센서의 측정오차는 정상조건 상태의 온도 20℃를 기준으로 ±10%, ±20%, ±30%, ±40%, ±50% 조건으로 오차가 발생한다고 가정하였다. 비교적 높은 측정오차를 설정한 이유는 열전대를 사용하는 온도계의 파손까지 가정하여 예상 오차를 넓게 결정하였기 때문이다.

압력센서는 600 mmHg를 기준으로 ±5%, ±10%, ±15% 조건으로 오차가 발생함을 가정하였다.

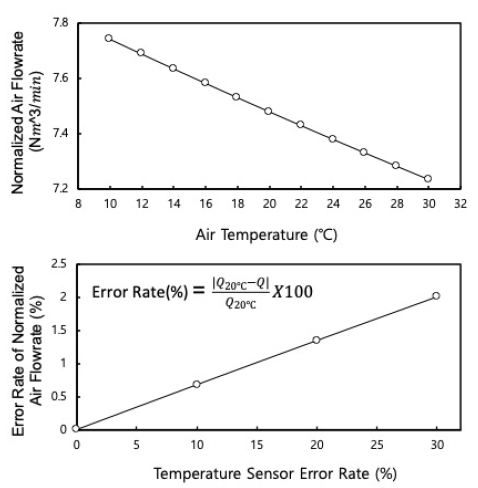

Fig. 3과 Fig. 4는 식 (2)와 (3)으로부터 온도센서의 가정된 측정오차를 대입하여 계산된 유량과 오차율을 비교한 결과이다. 실제로는 같은 공기의 온도이지만 온도센서의 오차를 가정하여 각각의 온도에 대한 정상조건으로 환산된 공기유량을 보여주고 있으며, 두 번째는 온도센서가 정상조건 온도인 20℃를 기준으로 계산된 정상조건 유량의 오차를 보여주고 있다. 계산 결과로부터 알 수 있듯이 20℃를 기준으로 온도센서가 30%의 측정 오차가 발생하여도 정상조건 상태의 공기유량에 미치는 영향은 2%로 비교적 적다(Fig. 3).

Calculated normal condition air flowrate (at 20℃, 1 atm) and error rate due to temperature sensor error based on 20℃

Calculated normal condition air flowrate (at 20℃, 1 atm) and error rate due to absolute pressure sensor error based on 600 mmHg

Fig. 4는 Fig. 3과 마찬가지로 압력센서의 가정된 측정오차를 대입하여 계산된 유량과 오차율을 비교한 결과이다. 동일한 공기 압력이지만 압력센서의 오차를 가정하여 각각의 잘못된 압력에 대한 정상조건으로 환산된 공기유량을 보여주고 있으며, 두 번째는 압력센서가 정상으로 작동된다고 가정할 수 있는 600 mmHg를 기준으로 계산된 정상조건 상태의 유량오차를 보여주고 있다.

온도센서 오차에 의한 공기유량 오차보다는 압력센서 오차에 의한 공기유량 오차가 비교적 높은 민감도를 보여주고 있다. 압력센서에 5%의 오차가 발생하였다고 가정할 때, 이 값을 정상조건 유량으로 환산하는 과정에서 유량오차가 3%로 나타나고 있다. 이는 온도센서의 오차에 의한 결과보다는 상대적으로 유량 환산에 미치는 영향이 크다고 볼 수 있다.

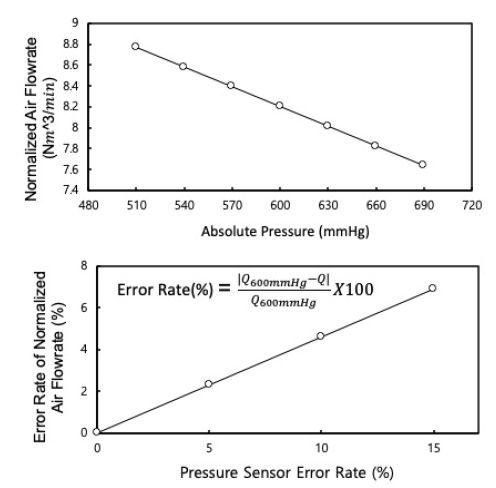

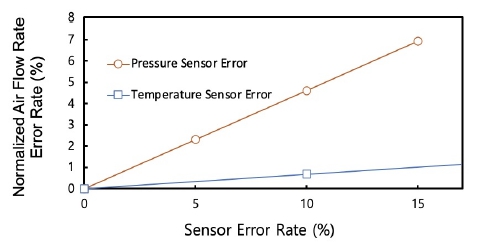

Fig. 5는 온도센서와 압력센서의 가정된 측정오차에 의한 공기유량의 오차율을 비교한 그림이다. 온도센서와 압력센서에 각각 15%의 오차가 발생했다고 가정할 때, 온도센서의 오차로 인해 환산된 공기유량의 오차는 약 1%이며, 압력센서의 오차로 인해 환산된 공기유량의 오차는 약 7%를 나타내고 있다. 공기유량의 오차가 발생하면 이는 평가 대상인 공기청정기의 통기저항 평가 결과의 오차에 반영되고, 이는 다른 성능평가 인자인 먼지포집량이나 포집효율의 평가 결과에까지 영향을 미친다.

Comparison of calculated error on normal condition air flowrate (at 20℃, 1 atm), accroding to the temperature and absolute pressure sensor error respectively

통상적으로 공기유량 오차가 1% 이내일 경우 공기청정기 시험기의 블로워에 의한 유량 제어는 정상상태 오차범위 이내로 제어가 어려운 수준이다. 따라서 오리피스 유량계의 절대압 측정이 정상조건 상태의 공기유량에 미치는 영향에 있어 지배적인 요소임을 알 수 있다. 따라서 본 연구의 검증 실험에서는 온도센서 오차는 배제하고 절대압 센서의 측정오차를 가정한 실험을 진행하였다.

실험에 사용된 공기청정기는 기아자동차 Soul 1.6 T 차량에 사용되는 필터를 사용하였다. 수소전기차와 내연기관용 공기청정기는 구조와 기능이 거의 동일하며, 다만 수소전기차용 공기청정기에는 유해가스 포집 기능만 추가되어 있다. 따라서 본 연구에서는 시료 확보와 정격 공기유량 등 관련 데이터 수집의 용이성 때문에 내연기관용 공기청정기를 사용하였다. 본 연구에 사용된 필터의 정격공기량은 7 m3/min이며, 시료 간의 제작 오차를 배제하기 위해 7개의 시료를 사용하여 정격 공기유량 조건에서 필터의 압력 강하를 측정하였고, 이 중 동일한 결과를 보인 5개를 선정하여 실험을 수행하였다.

절대압 센서의 측정오차 발생으로 인해 정상조건 상태의 공기유량 오차가 발생하고 이로 인해 공기청정기의 통기저항 측정에 오차가 발생한다. 따라서 본 연구에서는 압력센서의 출력 오차가 발생하도록 임의로 신호를 조정하였다. 가정된 측정오차는 각각 10%, 20%, 30%, 40%로, 4가지 경우에 대해 정격 공기유량 조건에서의 필터의 압력 강하를 측정하였다.

2.3 실험 결과 및 고찰

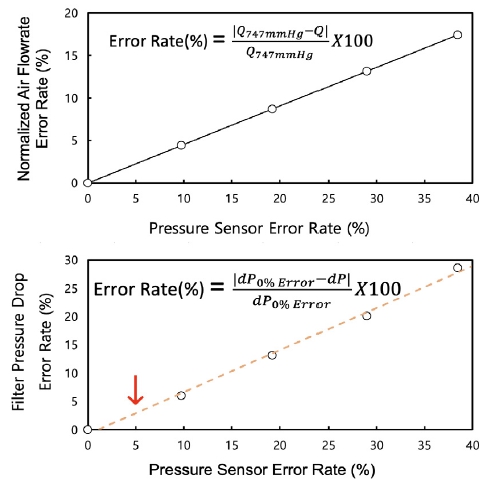

Fig. 6은 절대압 센서의 출력을 임의로 조정하여 각각 10%, 20%, 30%, 40%의 오차가 발생하도록 한 후 측정한 공기청정기의 압력 강하이다. 실험에서 압력센서의 오차를 10%로 가정하고 센서의 출력값을 강제로 조정하여도 실제 측정값은 정확한 10%가 아닌 9.8%로 측정되었다. 20%, 30%, 40%를 가정한 압력센서의 출력값도 모두 유사한 경향을 보이고 있다. 실험 결과 9.8%의 압력센서 오차가 발생할 경우 압력 강하는 6.0%의 오차를 보였으며, 19.2%의 센서 오차에서는 14.2%, 29.0%의 센서 오차에서는 20.0%의 압력 강하 오차를 보였고, 38.5%의 센서 오차에서는 압력 강하 오차가 28.1%로 나타냈다.

Test results of error rate of normal condition air flowrate and filter pressure drop due to absolute pressure sensor error

실험 결과를 바탕으로 외삽법을 적용하면 압력센서 오차가 5%일 경우 필터의 압력 강하 오차는 3%로 관측된다. 일반적인 공기청정기의 압력 강하 값의 특성을 고려할 때 5% 이하는 충분히 측정오차로 용인될 수 있는 수치이므로, 절대압 센서의 검사 및 교정 관리를 5% 이하 정도로만 유지해도 압력 강하 오차는 3% 이하로 양호하게 유지됨을 알 수 있다.

3. 결 론

공기청정기는 수소전기차의 연료전지 수명에 높은 영향을 미치는 중요한 부품으로, 성능 평가를 수행할 때 공기유량 제어가 정확해야 성능인자인 통기저항, 먼지포집량 및 포집효율 등이 정확히 평가된다. 그러나 공기유량 제어는 체적유량인 관계로 정상조건 상태(20℃, 1 atm)로 환산한 유량에서 평가가 수행되어야 하기 때문에 오리피스 유량계의 정밀도 유지가 중요하다.

본 연구에서는 오리피스 유량계에서 측정된 공기유량을 정상조건 상태로 환산하기 위한 온도와 압력센서의 측정오차가 공기청정기 성능 평가에 미치는 영향을 실험을 통하여 확인하였다. 실험 결과 다음과 같은 결론을 얻었다.

1) 온도와 절대압 센서의 오차가 각각 15% 발생하였다고 가정할 경우, 온도센서의 오차에 의해서는 1%, 압력센서의 오차에 의해서는 7%의 공기유량 오차가 발생하여 압력센서에 의한 오차가 공기유량 오차에 미치는 영향이 7배 정도 컸다.

2) 실험 결과 압력센서의 측정오차가 9.8% 발생할 경우, 정상조건 상태로 환산한 공기유량의 오차로 반영되어 6%의 공기청정기 압력 강하 오차가 발생했다.

3) 본 연구를 통하여 오리피스 유량계로부터 측정된 공기유량을 정상조건 상태로 환산할 경우, 온도센서의 오차보다는 압력센서의 오차에 의한 영향이 훨씬 컸다.

4) 공기청정기 시험기 관리 측면에서 온도센서의 유지보수 정밀도는 15% 이하로만 유지해도 충분하지만, 절대압 센서의 정밀도는 5% 이하로 유지되어야 공기청정기의 통기저항 오차가 3% 이내로 유지됨을 알 수 있다.

Acknowledgments

본 연구는 산업통상자원부 한국산업단지공단의 자동차용 복합기능 에어크리너 공정기술 최적화 개발사업의 연구결과로 수행되었음(IRGJ2204).

References

-

B. N. Lee, A. Kodir1, H. Lee, D. Shin, and B. Bae, “Preparation and characterization of the polymeric antioxidant for improving the chemical durability of polymer electrolyte membranes”, Trans Korean Hydrogen New Energy Soc, Vol. 32, No. 5, 2021, pp. 308-314.

[https://doi.org/10.7316/KHNES.2021.32.5.308]

-

M. H. Yi, J. S. Choi, and B. Roh, “Synthesis and durability of carbon-supported catalysts for PEMFC”, Trans Korean Hydrogen New Energy Soc, Vol. 26, No. 4, 2015, pp. 318-323.

[https://doi.org/10.7316/KHNES.2015.26.4.318]

-

J. Park, H. Oh, J. Cho, K. Min, E. Lee, and J. Y. Jyoung, “Study on the durability characteristics of the PEM Fuel cells having gas diffusion layer with different micro porous layer penetration thicknesses”, Trans Korean Hydrogen New Energy Soc, Vol. 24, No. 3, 2013, pp. 216-222.

[https://doi.org/10.7316/KHNES.2013.24.3.216]

-

T. Doiron, "20 °C-a short history of the standard reference temperature for industrial dimensional measurements", Journal of research of the National Institute of Standards and Technology, Vol. 112, No. 1, 2007, pp. 1-23.

[https://doi.org/10.6028/jres.112.001]

- C. Lee, B. Kim, J. Kang, H. Lee, and T. Cho, "Automatic test system development for automobile air cleaner", KSAE 2000 Annual Conference, 2000, pp. 659-664. Retrived from https://www.dbpia.co.kr/journal/articleDetail?nodeId=NODE00526660, .

- C. Lee, B. Kim, S. Shim, S. Ahn, and T. Cho, "Reliability test for different types of air cleaner test system”, KSAE 2000 Annual Conference, 2000, pp. 673-678. Retrieved from https://www.dbpia.co.kr/journal/articleDetail?nodeId=NODE00526662, .