플라즈마 가스 개질 응용을 위한 3상 아크 플라즈마 토치 시스템 특성 실험

2023 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

In this work, we report basic performance test results of a lab-scale three phase alternative current (AC) arc plasma torch system for plasma gas reforming applications. The suggested system primarily consists of three graphite electrodes inclined at 12.5º to the central axis, a Φ 150 mm cylindrical gas path and a three phase–60 Hz AC power supply. At air flow rate of 50 Lpm and arc currents of 100-175 A, test results revealed that plasma resistances were decreasing from 1.08 Ω to 0.53 Ω with the increase of plasma power from 9.3 kW to 13.8 kW, causing the decrease of power factor and increase of the line voltages. However, the injected air can be heated quickly up to the temperatures of >1,200℃ when injecting AC arc plasma powers of >10 kW.

Keywords:

Three phase AC arc plasma, Plasma gas heating, Gas reforming, Turquoise hydrogen, Plasma resistance키워드:

3상 교류 아크 플라즈마, 플라즈마 가스 가열, 가스 개질, 청록수소, 플라즈마 저항1. 서 론

열플라즈마는 전기 방전 등을 통해 3,000 K 이상으로 가열되고 이온화된 열유체로서, 일반 연소 화염에 비해 단위시간, 단위체적당 더 많은 에너지를 처리 대상 가스에 전달할 수 있는 능력이 있다1-3). 따라서 열플라즈마를 가스 개질 공정에 사용할 경우, 고온에서 더 빠른 화학반응을 유도할 수 있을 뿐만 아니라, 개질 반응에 필요한 에너지를 화석연료가 아니라 전기에너지로부터 얻기 때문에, 이산화탄소 배출 문제로부터 좀 더 자유롭다는 장점이 있다. 이러한 장점 덕분에 플라즈마 부분산화4,5), 이산화탄소/메탄 동시 개질6,7), 메탄 직접분해를 통한 수소 및 카본 블랙 생산7-9)과 같은, 다양한 가스 개질용 열원으로서 열플라즈마가 최근 큰 관심을 끌고 있다.

그러나 처리 대상 가스에 전달해 줄 수 있는 단위 시간 단위체적당 에너지나 그 결과로 만들어낼 수 있는 수소 등 개질된 가스량, 혹은 카본 블랙과 같은 부산물의 양 등은 사용되는 플라즈마 가스 종류와 토치 종류에 따라 크게 달라질 수 있다2,3,10).

예를 들어, 열전자 방출을 위한 텅스텐 막대 음극(hot cathode)을 가진 비이송식 직류(direct current, DC) 플라즈마 토치의 경우, 8,000-16,000 K에 이르는 초고온 열유체를 쉽게 얻을 수 있지만, 플라즈마 형성 기체로서 산화성 가스를 사용하는 데 제약이 있다1). 이러한 제약 때문에 처리 대상 가스 외 별도의 플라즈마 형성 기체를 사용해야 하는 번거로움이 따를 수 있고, 그 결과 처리 대상 가스에 전달해 줄 수 있는 단위시간, 단위체적당 에너지도 떨어져, 가스 개질 응용 등에 적용되었을 때, 상대적으로 에너지 효율이 낮아질 수 있다6). 이에 반해, 전계 전자 방출을 이용하는 공동형 냉음극(cold cathode)을 채용한 비이송식 DC 플라즈마 토치의 경우, 산화성 가스 사용이 가능하고, 출력 증대가 용이하다는 장점이 있으므로1), 앞에서 언급한 텅스텐 막대 음극을 가진 비이송식 DC 플라즈마 토치에 비해 플라즈마 보조 연소, 이산화탄소 개질, 메탄 직접분해 등의 가스 개질 응용에 좀 더 유리한 면이 있다11). 그러나 상대적으로 짧은 전극 수명 및 비이송식 DC 플라즈마 토치의 공통적 문제점인 50-60% 수준의 낮은 토치 열효율 때문에, 실용적인 가스 개질용 열원으로서 상용화되기엔 아직 개선되어야 할 부분이 많은 상황이다.

이와 같은, 종래 DC 플라즈마 토치들의 단점을 보완하고 효율적인 플라즈마 가스 개질 공정을 개발하기 위해, 3상 아크 플라즈마 토치에 대한 연구와 투자가 활발하게 진행되고 있다10,12-14). 3상 아크 플라즈마 토치는 3개의 흑연 전극 또는 수냉식 구리 전극을 120° 간격으로 대칭적으로 배치한 다음, 수십-수백 Hz 사이의 교류(alternative current, AC) 전력을 인가하여 플라즈마를 발생시키는 장치이다9). 3상 아크 플라즈마 토치는 DC 플라즈마 토치 시스템에 비해 가격이 싸고, 특히, 토치 열효율이 90%에 이를 정도로 매우 우수할 뿐만 아니라15), 공기와 같은 산화성 가스는 물론, 아르곤 등 플라즈마 형성을 위한 보조 가스의 사용 없이 처리 대상 가스의 유동 속에서 직접 방전을 일으킬 수 있다는 장점이 있다10,15).

본 연구에서는 이러한 장점을 가진 것으로 알려진 3상 AC 아크 플라즈마 토치 시스템을 설계 제작하고, 15 kW 이내의 출력 범위에서 50 Lpm의 공기 유량에 대해 아크 방전 및 가열 성능을 실험하였다. 특히, 방전 실험 결과로부터 전류-전압 특성, 플라즈마 저항 및 역률과 같이, 가스 개질용 3상 AC 아크 플라즈마 시스템 설계에 필수적인 전기 특성을 파악하였다.

2. 실 험

2.1 실험 장치의 구성

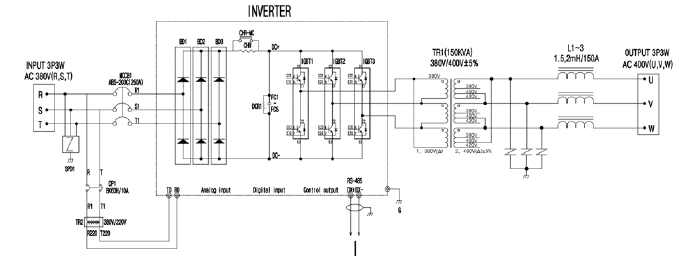

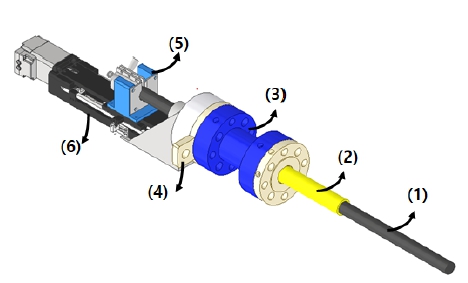

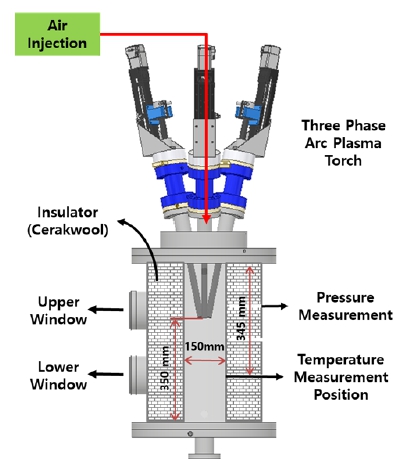

Fig. 1은 본 논문에서 사용된 3상 아크 플라즈마 토치 반응기의 개략도를 나타낸 것이다. 이 그림에서 볼 수 있듯이, 설계 제작된 아크 플라즈마 토치 반응기는 3쌍의 흑연전극봉 및 이송 장치로 구성된 3상 아크 플라즈마 토치, 두께 180 mm의 단열재(cerakwool)로 둘러싸인 내경 150 mm, 길이 500 mm의 원통형 가스 유로 및 상기 플라즈마 토치와 가스 유로를 지지하고 동축으로 결합시키기 위한 반응기 몸체로 구성되어 있다. 또한, 3상 아크 플라즈마 토치를 구성하는 3개의 흑연전극봉들은 반응기 몸체의 상판을 통해 가스 유로의 중심축에 대해 12.5° 기울어진 상태에서 가스 유로 중심축을 중심으로 120° 간격으로 환형 배치되어 있으며, 이에 따라 가스 유로에 삽입된 흑연전극봉의 끝단들이 중심축에서 만나 전기적으로 도통이 될 수 있도록 설계하였다. 흑연전극봉 3개의 다른 끝단은 Fig. 2와 같이 insulated gate bipolar transistor (IGBT) 인버터로 구현된 3상 AC 전원 공급 장치에 연결된다. 3상 AC 전원 공급 장치의 각 상별 출력단에는 1.5 mH 또는 2 mH로 선택 가능한 리액터가 설치되어 있어서 3상 전원 장치를 초기 점화할 때, 도통 상태로 상호 접촉하고 있는 3개의 흑연전극봉에 흐르는 최대 전류를 제한할 수 있도록 하였다. 이어서, Fig. 1의 반응기 상판 중심을 통해 가스 유로 내부로 공기를 주입하고 3상 아크 플라즈마 토치의 이송 장치를 기동하여 3개의 흑연전극봉들을 동시에 이격시키면, 이격된 공간 사이의 공기가 절연파괴되면서 3상 아크 플라즈마가 형성된다.

A schematic of three phase arc plasma torch system consisting of three phase arc plasma torch, cylindrical gas channel and reactor body to support both of plasma torch and gas channel

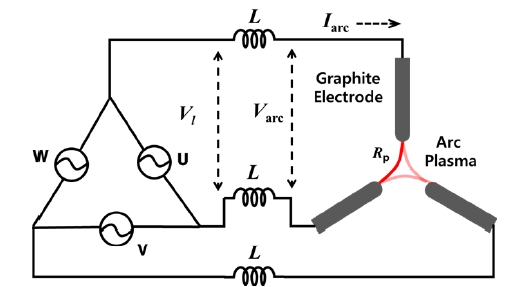

Fig. 3은 이와 같은 과정을 거쳐 형성된 3상 아크 플라즈마를 Fig. 2의 AC 전원 공급 장치의 출력단과 함께 회로도로 표시한 것이다. 이 그림에서 알 수 있듯이, 실험에 사용된 3상 아크 플라즈마 토치 시스템은 전원측 및 부하측이 모두 델타(△) 결선된 3상 교류 회로로 이해할 수 있으며, 이에 따라, 선간 전압(Vl), 아크 전류(Iarc), 출력(P), 플라즈마 저항(Rp) 및 리액터 인덕턴스(L) 사이에 다음과 같은 관계식을 유도할 수 있다.

A circuit diagram for three phase arc plasma torch system consisting of graphite electrodes, inductors and AC power supply

| (1) |

| (2) |

위 식들에서 흑연전극봉의 저항과 선로 저항은 무시되었으며, ω는 60 Hz의 AC 전류 각속도이다. 또한, cosϕ는 역률로서 (3)식과 같이 정의된다.

| (3) |

실험에 사용된 AC 전원 공급 장치의 경우, Fig. 3에 묘사한 바와 같이, 흑연전극봉 뒷단에서 아크 전류와 같은 위상을 가지는 아크 전압(Varc)을 측정하도록 설계되었다. 측정되는 전압 Varc은 선간 전압(Vl)에 역률을 곱한 값에 해당한다. 또한, 아크 전류(Iarc)와 리액턴스(L) 값은 실험 전 고정되므로, 측정한 아크 전압(Varc) 및 위 식들을 이용하여 플라즈마 출력(P)과 플라즈마 저항(Rp)을 구할 수 있다.

한편, Fig. 1에서 형성된 아크 플라즈마는 3개의 흑연전극봉 사이를 주파수(60 Hz)에 따라 교번하면서 발생과 소멸을 반복하게 된다. 그 결과 주입된 공기를 지속적으로 이온화 및 가열하면서 가스 유로 아래쪽 방향으로 플라즈마 불꽃을 만들어내게 된다. 이 때 가스 유로 하단을 지나가는 공기의 온도를 측정하기 위해, Fig. 1과 같이 반응기 몸체 상판으로부터 345 mm 떨어진 지점에서 절연체 벽을 뚫고, 가스 유로의 벽 근처 온도를 측정할 수 있도록 K-type 열전대를 설치하였다.

마지막으로, 3상 아크 플라즈마 토치를 구성하는 흑연전극봉과 이송 장치의 결합 형태를 Fig. 4에 나타내었다. 이 그림에서 도시된 바와 같이, 3상 교류 전류가 흐르는 흑연전극봉은 전기적으로 절연된 상태에서, linear motion (LM) 가이드 이송 장치에 의해 반응기 몸체의 상판을 거쳐 가스 유로 내부로 인입 및 퇴출이 가능하도록 설계되었다(Fig. 1).

2.2 실험 조건

Fig. 1과 같이 구성된 시스템에서 발생시킨 3상 교류 아크 플라즈마에 대해, 리액턴스 값 2 mH 및 공기유량 50 Lpm일 때 Table 1에 나타낸 바와 같이 아크 전류를 변화시켜 가면서 아크 전압, 출력 및 가스 유로 하단 온도를 측정하였다. 측정된 아크 전압 및 출력 값으로부터 플라즈마 저항을 추적하였으며, 이로부터 역률 및 선간 전압을 유도하였다. 또한, 가스 유로 하단 온도들로부터 3상 아크 교류 플라즈마의 공기 가열 특성을 살펴보았다.

3. 결과 및 고찰

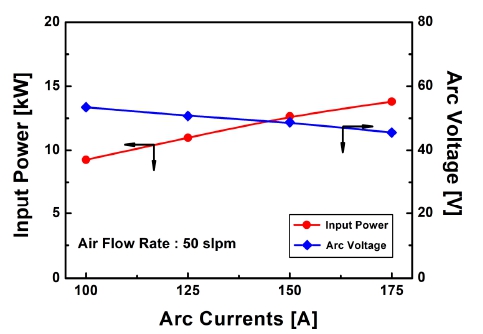

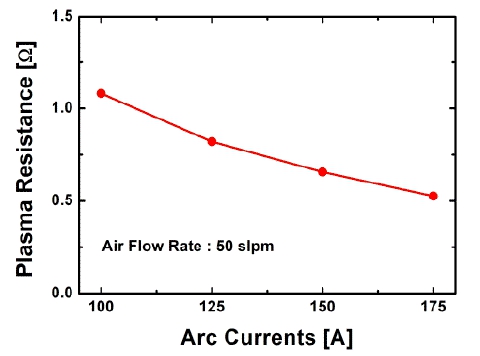

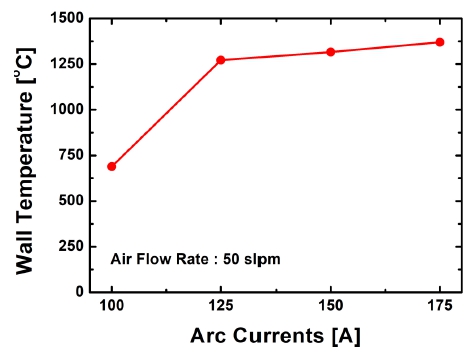

Fig. 5는 공기 50 Lpm이 주입되었을 때 아크 전류에 따라 변화하는 3상 교류 플라즈마의 아크 전압과 출력을 도시한 것이다. 이 그림에서 확인할 수 있듯이, 3상 아크 플라즈마의 출력은 주어진 공기유량 값에 대해 아크 전류가 커질수록 증가한다. 반면, 아크 전압은 아크 전류가 증가함에 따라 감소하는데, 그 결과 Fig. 6과 같이 플라즈마 저항이 아크 전류 증가에 따라 줄어드는 것으로 나타났다. 플라즈마 저항은 전기 저항의 정의에 따라 아크 기둥의 길이에 비례하고, 전기전도도에 반비례한다. 먼저 아크 기둥의 길이에 대해서 고찰해 보면, 각 전류 조건에서 플라즈마 발생을 위해 이동시킨 LM 가이드 엑추에이터의 pulse 수는 큰 차이가 없었으므로, 흑연전극봉 간 거리는 비슷하다고 할 수 있다. 또한 흑연전극봉은 가스 유로 중심축을 중심으로 12.5°씩 기울어져 있고, 이 사이를 50 Lpm의 공기가 지나가고 있으므로, Takali 등13)이 보고한 바와 같이 로렌츠 힘에 의해 아크 기둥은 중심축을 따라 아래쪽으로 늘어진 형태로 생성된다. 곧, 아크 전류의 증가가 아크 기둥 길이를 줄여서 플라즈마 저항을 감소시켰다기보다는, 아크 전류가 커짐에 따라 아크 기둥의 온도가 상승하고, 이에 따라 전기전도도가 증가하여 플라즈마 저항이 감소하였다고 생각할 수 있다.

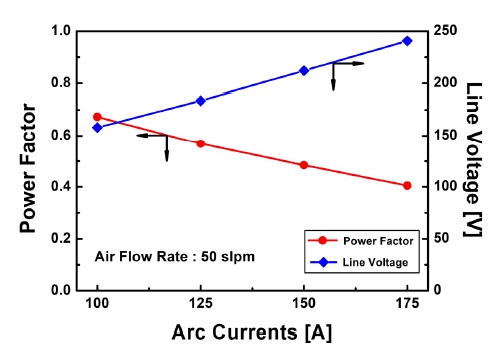

Fig. 7은 Fig. 6의 플라즈마 저항값과 2 mH의 인덕턴스 값에 대해, 식 (1) 및 (3)을 적용시켜 얻은 선 전압과 역률을 아크 전류 변화에 대해 나타낸 것이다. 플라즈마 저항은 Fig. 6에서 확인할 수 있듯이 아크 전류가 100 A일 때 1.08 Ω에서 175 A일 때 0.53 Ω까지 1 A 당 약 0.0074 Ω가량 감소하는데, 인덕터의 인덕턴스가 2 mH로 고정된 상황에서 이러한 플라즈마 저항의 감소는 식 (3)이 가리키고 있는 바와 같이 아크 전류에 비례하는 역률의 감소를 가져온다. 역률의 감소는 교류 회로 이론으로부터 아크 전류 증가와 함께 플라즈마 출력이 높아졌을 때, 회로 내 무효 전력도 함께 증가한다는 것을 의미하며, 이에 따라 Fig. 7에서 볼 수 있듯이, 해당 출력 유지에 필요한 선 전압이 증가한다. Fig. 5에서 보인 바와 같이 아크 전류 증가에 따른 출력 증가 시, 흑연전극봉 사이에서 요구되는 아크 전압 자체는 플라즈마 저항이 줄어듦에 따라 감소하지만, 플라즈마 저항의 감소 때문에 선 전압과 아크 전류 간 위상차는 더욱 커져서 선 전압은 증가하게 되고, 그 결과 AC 전원 공급 장치로부터 최대 출력을 끌어내기가 어려워지게 된다. 따라서 효율적인 AC 전원 공급 장치의 운영을 위해서는 플라즈마 저항 감소에 따라 리액터의 인덕턴스도 함께 줄일 수 있는 가변 인덕터의 사용을 고려할 필요가 있다.

Power factor and line voltage according to the variation of arc currents for air flow rate of 50 Lpm

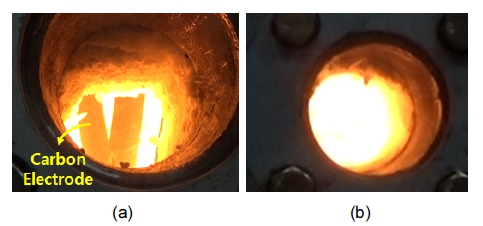

Fig. 8은 아크 전류 100 A 및 공기유량 50 Lpm에서 발생시킨 3상 아크 플라즈마를 Fig. 1의 반응기 시창구들을 통해 촬영한 사진들이다. 이 그림들로부터 흑연전극봉이 보이는 상단 시창구의 경우(Fig. 8[a]), 주입된 차가운 공기가 아직 충분히 가열되지않아 내부의 흑연전극봉이 육안으로도 보이는 반면, 하단 시창구의 경우(Fig. 8[b]) 3상 아크를 거친 후 내려오는 플라즈마 불꽃 때문에, 육안으로는 내부가 보이지 않는다. 그 결과, Fig. 9에서 확인할 수 있는 바와 같이, 반응기 하단에 설치된 열전대로부터 측정된 온도가 1분 내에 600℃ 이상으로 증가한다. 특히, 아크 전류를 125 A 이상으로, 플라즈마 출력을 10 kW 이상으로 증가시킬 경우, 반응기 하단의 벽 근처 온도는 1분 내에 K-type 열전대의 측정 한계인 1,250℃ 이상으로 올라가는 것을 관찰할 수 있었다.

Pictures of three phase arc plasmas photographed through (a) upper window and (b) lower window, respectively, of the reactor shown in Fig. 1 (arc current: 100 A, air flow rate: 50 Lpm)

Temperatures measured at down stream of gas channel for various arc currents by K-type thermocouple, which was installed 375 mm away from top of reactor as shown in Fig. 1

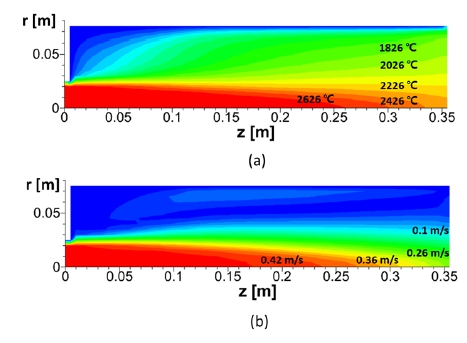

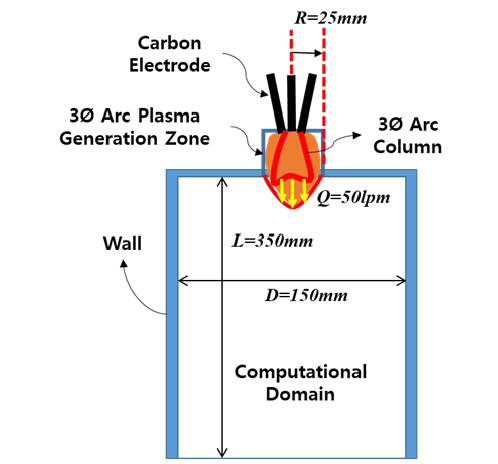

Fig. 9의 결과를 참조하여 반응기 내부를 통과하는 공기 유동의 온도 및 속도를 짐작해 보기 위해 ANSYS-Fluent 상용 코드를 이용하여 열유동 전산해석을 수행하였다. Fig. 10은 열유동 전산해석을 수행하기 위해 Fig. 1의 반응기 내부에 설치된 3개의 흑연전극봉 끝단 부분을 원통형 반응기의 중심축을 따라 분사되는 고온의 공기 플라즈마 생성을 위한 3상 교류 아크 플라즈마 생성 영역으로 가정한 수치 해석 모델을 나타내고 있다. Fig. 10의 해석 모델에서 3상 교류 아크 플라즈마 생성 영역은 반응기 내부의 열유동 해석을 위한 입구 경계 조건으로 처리되었다. 여기서 3상 교류 아크 플라즈마 생성 영역의 크기는, 직경 20 mm의 흑연전극봉 끝단 3개가 서로 모여서 방전을 일으킨다는 점과 플라즈마 유지를 위해 이격시킨 흑연전극봉 간 거리가 10 mm 내외인 점을 고려하여, 반응기 중심축을 중심으로 직경 50 mm로 설정하였다. 한편, 타 문헌에서 보고된 바와 같이16), 3상 아크 플라즈마에 의해 가열된 공기들은 2,726℃ (3,000 K) 내외의 평균 온도를 가지는 것으로 알려져 있으며, 이 온도 대역의 공기가 직경 50 mm 내외의 유로를 통과할 때 레이놀즈 수는 5,000 이하로 계산되므로, Fig. 10의 해석 모델에 대한 입구 경계 조건을 다음과 같이 가정하였다.

| (4) |

| (5) |

A schematic diagram for numerical analysis of thermal flow fields in the cylindrical reactor equipped with a three phase arc plasma torch

식 (4)에서, u(r)은 반경 r에서의 축방향 속도, Q와 R은 투입된 공기 유량 및 3상 AC 아크 플라즈마 생성 영역의 반경을 의미하며, 본 논문에서는 Q=50 Lpm, R=25 mm를 사용하였다. 반응기의 길이(L)는 Fig. 1에서 흑연전극봉 끝단으로부터 반응기 바닥까지의 길이인 350 mm로 선정하였으며, 반응기의 직경은 Fig. 1에서 소개된 바와 같이 150 mm로 고정하였다. 한편, 2,726℃ 공기 50 Lpm을 단순 열량 계산할 경우 일률을 약 6 kW로 평가할 수 있는데17), 이 값은 Fig. 5의 아크 전류 100 A에 대한 플라즈마 출력값인 9.26 kW 대비 약 65% 내외의 출력값에 해당하는 값이다. 또한, 플라즈마 가스 화기의 벽에서는 유동에 대한 no slip 조건과 함께 Fig. 9의 계측 결과를 고려하여 벽 온도를 650℃로 가정하였다. 그리고 중심축에서는 속도 및 온도 값의 반경 방향 변화가 없다는 점과 토치 출구에서는 유동이 완전히 발달하여 속도 및 온도값의 축 방향 변화가 없다는 조건을 사용하였다. 이상과 같이 설정된 속도 및 온도에 대한 경계 조건과 함께, 정상 상태 축대칭 원통형 좌표계에서 반응기 내부 열유동에 대한 질량, 운동량, 에너지 보존 방정식 및 K-ε 난류 모델 방정식을 결합하여 Fig. 10의 원통형 반응기에 대한 전산해석을 수행하였다. 상기 지배 방정식에 대한 각각의 표현식은 Myong18)의 문헌에서 참고하였다.

Fig. 11은 각각 Fig. 10과 같이 제시된 해석 모델에 대해 반응기 내부의 온도장 및 속도장 계산 결과를 도시한 것이다. 먼저, Fig. 11(a)를 보면 상대적으로 잘 단열되어 온도 650℃를 유지할 수 있는 반응기 내벽이 존재할 경우 유량 Q=50 Lpm으로 주입된 2,726℃의 고온 공기들은, 상부 급팽창 영역을 제외하고 z=100 mm에서 z=350 mm까지 대부분의 반응기 내부 영역을 1,800℃ 이상으로 유지시킬 수 있다는 것을 알 수 있다. 또한 Fig. 11(b)를 보면 반응기 중심축을 따라 주입된 고온 공기 유동은 최대 속도가 0.42 m/s로, 상대적으로 느린 속도 분포를 가진다는 것을 알 수 있다. 곧, 아크 플라즈마에 의해 가열된 50 Lpm의 공기 유동은 직경 150 mm의 반응기 통과 시, 내부에서 1,800℃ 이상, 속도 0.42 m/s 이하의 열유동장을 형성할 것으로 예상된다. 덧붙여 50 Lpm으로 주입된 2,726℃의 고온 공기들이 약 6 kW의 출력을 가지고 있다는 점을 고려하면, Fig. 11의 계산 결과는 공기 유량과 3상 아크 전류를 조절하여 출력을 조절할 경우 직경 150 mm의 반응기 내부 온도 및 체류 시간을 조절할 수 있다는 것을 의미하는 것이다. 따라서 3상 아크 플라즈마 시스템을 이용한 가스화 응용 시, 효율적이고 다양한 화학반응 및 열전달 경로를 제공해 줄 수 있을 것이라 여겨진다.

4. 결 론

본 연구에서는 경제적이고 효율적인 플라즈마 가스 개질 공정 개발을 위한 새로운 열원으로서 3상 AC 아크 플라즈마 토치 시스템을 설계 제작하고, 15 kW 이내의 출력 범위에서 50 Lpm의 공기 유량에 대해 기초 성능 특성 실험을 수행하였다. 실험 결과, 전원측 및 부하측이 모두 델타(△) 결선된 3상 아크 플라즈마 토치 시스템은 아크 전류가 100 A일 때 9.3 kW 수준의 출력을, 175 A 일 때 13.8 kW 수준의 출력을 제공하였으며, 이 때 플라즈마 저항은 1.08 Ω에서 0.53 Ω까지 1 A당 약 0.0074 Ω가량씩 비례하여 감소하는 특성을 보였다. 반면, 2 mH로 고정된 리액터 인덕턴스 때문에 플라즈마 저항의 감소와 함께 역률이 비례하여 나빠지고, 이에 따라 선간 전압이 약 158 V에서 241 V까지 증가할 것으로 예측되었다. 이와 같은 전기적 특성은 플라즈마 가스 개질 공정 상용화를 위한 3상 아크 플라즈마 시스템의 규모 증대 시, 설계 기준으로서 유용하게 활용될 수 있을 것이라 기대된다.

해당 출력 범위 및 50 Lpm의 공기 유량 조건에서 단열재로 둘러싸인 내경 150mm의 원통형 반응기에 대해 공기 가열 실험을 수행하였다. 그 결과, 설계 제작된 3상 플라즈마 토치 시스템은 반응기 내부 온도를 실온에서 1,200℃ 이상까지 1분 이내에 상승시킬 수 있었다. 특히 열유동 해석 결과로부터, 공기 유량과 AC 아크 전류를 조정함으로써 손쉽게 반응기 내부 온도와 속도를 유지할 수 있음을 파악하였다. 이와 같은 실험 결과는 공기 유량과 3상 아크 전류를 조절하여 출력을 조절할 경우, 유로 내 플라즈마 유동 온도 및 속도를 조절할 수 있다는 것을 의미하는 것으로, 1,000℃ 이상의 고온 환경이 필요한 가스 개질 응용 시, 효율적이고 다양한 화학반응 및 열전달 경로를 제공해 줄 수 있을 것이라 여겨진다.

Acknowledgments

This work was supported by grants (No. 2021R1A2C201467, NRF-2019M1A7A1A03089763) of the National Research Foundation (NRF) funded by The Ministry of Science and ICT (MSIT) and a grant (20229A10100120) of the Korea Institute of Energy Technology Evaluation and Planning (KETEP) fundfunded by The Ministry of Trade, Industry and Energy (MOTIE), Republic of Korea. This paper has been written with the support of Jeollannam-do (‘2020 R&D supporting program’ operated by Jeonnam Technopark).

References

-

P. Fauchais and A. Vardelle, "Thermal plasmas", IEEE Transactions on Plasma Science, Vol. 25, No. 6, 1997, pp. 1258-1280.

[https://doi.org/10.1109/27.650901]

-

F. Fabry, C. Rehmet, V. Rohani, and L. Fulcheri, "Waste gasification by thermal plasma: a review", Waste and Biomass Valorization, Vol. 4, 2013, pp. 421–439.

[https://doi.org/10.1007/s12649-013-9201-7]

-

J. Heberlein and A. B. Murphy, “Thermal plasma waste treatment”, Journal of Physics D: Applied Physics, Vol. 41, No. 5, 2008, pp. 053001.

[https://doi.org/10.1088/0022-3727/41/5/053001]

-

C. Kim, “Characteristics of LPG fuel reforming using plasma technology”, Trans Korean Hydrogen New Energy Soc, Vol. 26, No. 1, 2015, pp. 1-7.

[https://doi.org/10.7316/KHNES.2015.26.1.001]

-

J. An and Y. N. Chun, “Partial oxidation reformer in a plasma-recuperative burner”, Trans Korean Hydrogen New Energy Soc, Vol. 32, No. 1, 2021, pp. 68-76.

[https://doi.org/10.7316/KHNES.2021.32.1.68]

-

X. Tao, F. Qi, Y. Yin, and X. Dai, “CO2 reforming of CH4 by combination of thermal plasma and catalyst”, International Journal of Hydrogen Energy, Vol. 33, No. 4, 2008, pp. 1262-1265.

[https://doi.org/10.1016/j.ijhydene.2007.12.057]

-

X. Tao, M. Bai, X. Li, H. Long, S. Shang, Y. Yin, and X. Dai, “CH4–CO2 reforming by plasma – challenges and opportunities”, Progress in Energy and Combustion Science, Vol. 37, No. 2, 2011, pp.113-124.

[https://doi.org/10.1016/j.pecs.2010.05.001]

-

A. R. da Costa Labanca, “Carbon black and hydrogen production process analysis”, International Journal of Hydrogen Energy, Vol. 45, No. 47, 2020, pp. 25698-25707.

[https://doi.org/10.1016/j.ijhydene.2020.03.081]

-

K. S. Kim, J. H. Seo, J. S. Nam, W. T. Ju, and S. H. Hong, "Production of hydrogen and carbon black by methane decomposition using DC-RF hybrid thermal plasmas", IEEE Transactions on Plasma Science, Vol. 33, No. 2, 2005, pp. 813-823.

[https://doi.org/10.1109/TPS.2005.844526]

-

L. Fulcheri, F. Fabry, S. Takali, and V. Rohani, “Three-phase AC arc plasma systems: a review”, Plasma Chemistry and Plasma Processing, Vol. 35, 2015, pp. 565-585.

[https://doi.org/10.1007/s11090-015-9619-8]

-

K. S. Kim, S. H. Hong, K. S. Lee, and W. T. Ju, "Continuous synthesis of nanostructured sheetlike carbons by thermal plasma decomposition of methane", IEEE Transactions on Plasma Science, Vol. 35, No. 2, 2007, pp. 434-443.

[https://doi.org/10.1109/TPS.2007.892556]

-

A. A. Safronov, O. B. Vasilieva, J. D. Dudnik, V. E. Kuznetsov, V. N. Shiryaev, D. I. Subbotin, and A. V. Pavlov, “Investigation of the AC plasma torch working conditions for the plasma chemical applications”, Journal of Physics: Conference Series, Vol. 825, 2017, pp. 012013.

[https://doi.org/10.1088/1742-6596/825/1/012013]

-

S. Takali, F. Fabry, V. Rohani, F. Cauneau, and L. Fulcheri, “Development of a 100 kW plasma torch for plasma assisted combustion of low heating value fuels”, Journal of Physics: Conference Series, Vol. 550, 2014, pp. 012018.

[https://doi.org/10.1088/1742-6596/550/1/012018]

-

C. Rehmet, V. Rohani, F. Cauneau, and L. Fulcheri, “3D unsteady state MHD modeling of a 3-phase AC hot graphite electrodes plasma torch”, Plasma Chemistry and Plasma Processing, Vol. 33, 2013, pp. 491-515.

[https://doi.org/10.1007/s11090-013-9438-8]

-

A. V. Surov, S. D. Popov, V. E. Popov, D. I. Subbotin, E. O. Serba, V. A. Spodobin, Gh. V. Nakonechny, and A. V. Pavlov, “Multi-gas AC plasma torches for gasification of organic substances”, Fuel, Vol. 203, 2017, pp. 1007-1014.

[https://doi.org/10.1016/j.fuel.2017.02.104]

-

Y. Liu, M. Tanaka, T. Ikeba, S. Choi, and T. Watanabe, “Fluctuation measurement of multi-phase AC arc and in-flight particle temperature", Journal of Chemical Engineering of Japan, Vol. 46, No. 10, 2013, pp. 672-676.

[https://doi.org/10.1252/jcej.13we098]

-

M. I. Boulos, P. Fauchais, and E. Pfender, “Thermal Plasmas: Fundamentals and Applications," Vol. 1, Plenum Press, USA, 1994, p. 413.

[https://doi.org/10.1007/978-1-4899-1337-1_1]

- H. K. Myong, “Computational Fluid Dynamics”, Munundang, Korea, 2015, pp. 194-243.