수소 전소용 연소 노즐 형상과 연소실 압력이 경계층 역화에 미치는 영향

2022 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

Hydrogen combustion in modern gas-turbine engine is the cutting edge technology as carbon-free energy conversion system. Flashback of hydrogen flame, however, is inevitable and critical specially for premixed hydrogen combustion. Therefore, this experimental investigation is conducted to understand flashback phenomenon in premixed hydrogen combustion. In order to investigate flashback characteristics in premixed hydrogen (H2)/air flame, we focus on pressure conditions and nozzle shapes. In general, quenching distance reduces as pressure of combustion chamber increases, causing flashback from boundary layer near wall. The flashback regime for reference and modified candidate configurations can broadly appear with increasing combustion chamber pressure. The later one can improve flashback-resist by compensating flow velocity at wall. Also, improved wall flow velocity profile of suggested contraction nozzle prevents entire flashback but causes local flashback at nozzle exit.

Keywords:

Boundary layer, Combustion chamber pressure, Flashback, Heat transfer, Hydrogen, Nozzle shape, Laminar burning velocity, Velocity gradient, Quenching distance키워드:

경계층, 연소실 압력, 역화, 열전달, 수소, 노즐 형상, 층류화염전파속도, 속도구배, 소염거리1. 서 론

기후 변화 이슈가 강해지면서 전 세계적으로 탄소중립 구현을 위한 기술 개발이 활발히 진행되고 있다. 특히, 온실가스 배출량이 큰 화력발전 설비를 대상으로 저탄소 또는 무탄소 연료로의 전환 기술은 향후 탄소중립 사회 구현을 위한 중요한 연구 주제이다.

국내에서도 노후된 석탄 발전소를 폐지하고 저탄소 연료인 천연가스를 사용하는 가스터빈 복합 발전소를 대체 건설하는 계획이 진행 중이다. 하지만 천연가스 역시 화석연료로써 이산화탄소를 대기 중에 배출하기 때문에 무탄소 연료인 수소 연료를 혼소하여 온실가스 배출량을 추가적으로 감축하려는 연구가 활발히 진행되고 있다. 이와 동시에 2050 탄소중립 사회 구현을 위하여 수소 연료만을 사용하는 전소 시스템 개발도 중요한 연구 분야이다.

수소는 주로 메탄 성분인 천연가스에 비해 상당히 높은 반응률(reaction rate)을 가진 연료로써, 화염전파속도(flame propagation velocity)가 상대적으로 높아 역화(flashback)에 대한 검토가 면밀히 이루어져야 한다. 일반적으로 알려진 가스터빈 연소기의 화염 역화 메커니즘은 4가지로 구분되어진다: 1) 선회유동을 가진 연소기에서 내부 재순환 영역(inner recirculation zone)에 의한 역화1,2), 2) 전단층(shear layer) 유동에서 발생하는 와류(vortex)에 의한 역화3), 3) 연소진동(combustion instability)에 기인한 역화1,4,5), 4) 경계층(boundary layer) 유동에서 발생하는 역화6-10).

현재 대부분의 가스터빈 연소기는 질소산화물 규제를 만족하기 위하여 예혼합 화염을 선회유동장 내부에서 안정화하는 방식을 채택하고 있다. 그러나 선회유동은 중심부에 강한 재순환 영역을 수반하기 때문에 화염전파속도가 높은 수소 연료를 사용할 경우 화염역화의 위험성이 커지는 문제가 발생한다. 따라서 저농도의 수소 혼소의 경우에는 기존의 천연가스용 연소기를 개조하여 사용하는 방식이 유효할 수 있으나, 점차 수소 혼소율이 증가하고 최종적으로 100% 수소 연료만을 사용할 경우를 대비하여 선회유동이 없는 제트유동에서 화염을 안정화시키는 형태가 활발히 연구되고 있다. 이러한 제트 연소 노즐은 유동이 축방향 모멘텀을 강하게 갖기 때문에 대부분의 화염역화 모드(1-3)를 효과적으로 억제할 수 있다. 그러나 노즐의 벽면에 존재하는 경계층과 이 경계층을 따라 발생하는 역화 모드는 존재하게 된다. 이러한 유동 경계층의 속도장을 제어하여 역화를 방지하려는 연구가 다양한 노즐 형상에서 제시되고 있다11-14).

본 연구는 5 MW급 소형 가스터빈 적용을 위한 다중 혼합 유로(multi-mixing channel)를 갖는 예혼합 연소기 개발의 일환으로 수행되었다. 특히 경계층 역화를 억제할 수 있는 연소기 개발을 위해 단위 노즐(unit nozzle)을 대상으로 내부 유로 형상과 연소실 압력 변화에 따른 수소/공기 예혼합 화염의 역화(flash-back) 특성을 연구하였다.

2. 실 험

2.1 실험 장치 및 방법

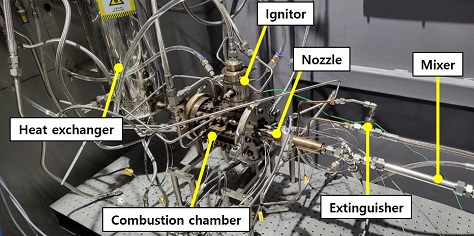

본 연구에서는 수소전소 가압연소 시험을 수행하기 위하여 내압 테스트를 거쳐 최대 50 barA 기준의 방폭 테스트 셀(test cell)을 구축하고 고압 연소시험 리그를 내부에 설치하였다(Fig. 1). 왕복동식 공기 압축기(최대 압력 35 barA)로 압축된 공기를 dryer를 통해 수분을 제거하여 리시버 탱크에 저장하고, 이후 압력 조정기를 거쳐 유량 제어부로 공급하였다. 순도는 99.999%의 수소 연료가 120 barA로 충전된 47 L 봄베를 사용하였다. 연소용 연료 및 공기의 유량 제어를 위해 정확도 ±0.5% 코리올리 질량 유량계(CMFS007, CMF010, CMF015, Emerson Electric Co., St. Louis, MO, USA)와 정확도 ±1.0% Mass Flow Controller (MFC) (SLA5853, Brooks Instrument, Hatfield, PA, USA)를 조합하여 사용하였다. 18 kW 전기식 히터(Sureheat, TUTCO, Cookeville, TN, USA)를 통해 연소용 공기를 예열하여 공급하였고, 대상 노즐 전단부에 정적 혼합기(static mixer)를 두어 수소와 공기가 충분히 혼합되어 공급되도록 하였다. 이때 연료/공기 혼합 기체의 온도는 683 K로 공급하였다.

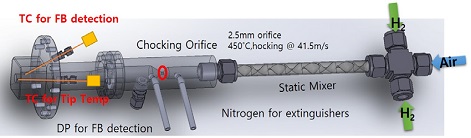

Fig. 2는 단위 노즐 실험장치의 상세 구성도이다. 수소와 공기가 노즐 상류에서 유입되어 정적 혼합기(static mixer)를 지나면서 혼합된 후, 쵸킹 오리피스(chocking orifice)를 이후 유동 균일화 구간을 지나실험 대상인 단위 노즐로 공급되는 구조를 가지고 있다. 오리피스 부근에 질소 퍼지라인을 두어 역화 발생 시 질소 분사를 통해 노즐 손상을 방지할 수 있도록 하였다. 노즐 출구부에는 덤프면과 노즐 내부 벽면 온도를 계측할 수 있는 열전대(K-type)를 설치하였다.

수소/공기 예혼합 화염의 가시화를 위하여 쿼츠(quartz) 관측창을 설치하였고, 디지털 캠코더를 이용하여 화염의 직접 이미지를 취득하였다. 낮은 당량비 조건에서 가시광 이미지가 약해지는 문제점을 해결하고 보다 정확한 화염역화 조건을 특정하기 위해 고속 OH 자발광(OH chemiluminescence) 이미지를 측정하였다. 이 때 305±5 nm 필터(WG-305, Andover corporation, Salem, NH, USA)가 장착된 1280×800 pixel charge-coupled device 카메라(Phantom V611, LaVision, Göttingen, Germany)와 intensifier (High-speed IRO, LaVision, Göttingen, Germany)를 이용하여 4,500 fps의 속도로 측정하였다.

본 연구에 수행된 실험조건은 Table 1에 나타내었다. 연소실 압력은 가압 연소 시험리그 후단의 공압식 압력 조절 장치(back pressure valve)를 통해 제어된다. 역화가 발생하는 당량비를 확인하기 위해 연소용 공기 유량을 고정하고 수소 유량을 증가시키면서 역화 발생 순간의 연료량을 통해 계산하였다.

화염역화 현상이 주변으로의 열전달 특성에 민감하게 영향을 받기 때문에 역화 실험이 장시간 지속되면 노즐 온도 상승으로 인한 오차가 증가하게 된다. 본 실험에서는 역화 경계를 도출하기 위해 연료량을 증가시키는 시간 간격과 증가폭을 일정한 수준으로 유지하여 이러한 오차를 최소화하였다.

이를 위해 연료유량 경사율(ramp rate)은 20초로 고정하였으며, 주어진 경사율로 작동하는 동안 당량비를 ∆∅=0.1 만큼 증가시키며 역화 발생을 확인하였다.

2.2 노즐 설계 및 해석

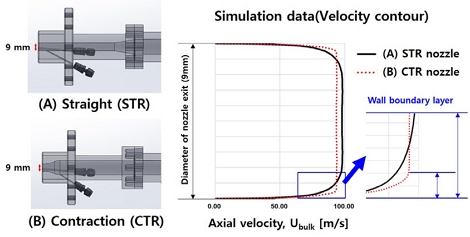

Fig. 3은 본 연구에서 사용한 연소 노즐 형상을 보여준다. 다중 혼합유로 연소기의 단위 노즐 설계에 있어서 Bunsen 버너와 유사한 straight nozzle (STR)을 기본 노즐(A)로 선정하여 비교군으로 활용하였다. 이에 비해 contraction nozzle (CTR)은 내부 직경이 출구에 근접하면서 좁아지는 형태를 갖도록 설계하였다. 이때 노즐의 출구 직경은 9 mm로 동일하다. 이러한 CTR의 곡면은 풍동 설계 분야에서 출구면 유속조건을 균일하게 유도하기 위해 사용하는 수식을 적용하였다15,16).

Left figure: nozzle variant (A) STR, (B) CTR, right figure: nulk flow velocity contour from computational simulation with nozzle variants

우측 그래프에서 알 수 있듯이, 노즐 벽면에서 유동 속도의 구배가 STR에 비해 CTR이 크며, 이러한 효과는 경계층 역화 메커니즘을 고려해볼 때 CTR 노즐이 anti-flashback 경향성이 더 클 것으로 예측하였다.

STR과 CTR의 벽 경계층 유동 특성을 파악하기 위하여 상용 해석 프로그램인 Fluent를 이용하였으며, 난류 해석 모델은 transient SST 모델을 적용하였다. k-ω모델과 k-ε 모델이 결합된 k-ω Shear Stress Transport (SST) 모델은 벽 경계층 영역에서는 k-ω 모델을 이용하고 충분히 발달된 유동 영역에서는 모델로 계산된다. 결과적으로, 벽 경계층의 계산 정확도는 k-ε 모델보다 향상되고 발달된 유동 영역에서는 k-ω 모델보다 향상된 결과를 얻을 수 있다17). Table 2는 수치 해석 모델 및 경계조건을 나타낸 표이다. 해석 모델의 격자는 약 500만 개 수준의 polyhedral 격자로 생성하였으며, continuity 잔차값 10-4을 기준으로 수렴 여부를 판단하였다.

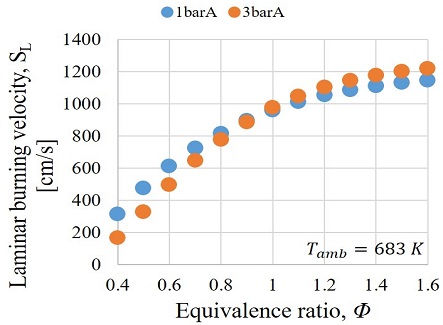

압력 효과에 따른 화염 특성을 파악하고자 1D 화염 해석 프로그램인 Chemkin, GRI 3.0 모델을 통해 당량비에 따른 층류화염전파속도를 구하여 Fig. 4에 도시하였다18). 그림에서 알 수 있듯이 당량비가 증가함에 따라 층류화염전파속도는 증가하는 것을 볼 수 있다. 흥미로운 점은 수소 연료는 기존의 탄화수소 계열의 연료와는 상이한 점으로 당량비 1.5-1.6 사이에서 가장 높은 화염전파속도를 가지는 것을 볼 수 있다. 당량비 1 기준으로 낮은 당량비 구간에서는 높은 압력의 층류화염전파속도가 낮고, 반면에 높은 당량비 구간은 소폭 높게 도출되는 것을 알 수 있다.

2.3 소염거리와 속도구배 계산

화염의 소염거리와 노즐 벽면에서의 속도구배는 역화에 미치는 주요한 인자이다. 소염거리는 이론적으로 계산할 수 있으며, 식 (1)과 같이 정의된다19).

| (1) |

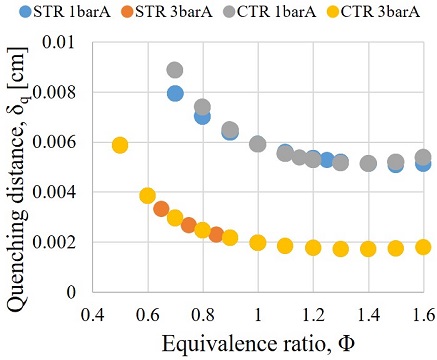

상기에 기술한 소염거리식과 실험 데이터를 조합하여 당량비와 압력에 따른 화염의 소염거리를 Fig. 5에 도시하였다. 그림에서 알 수 있듯이 당량비가 감소함에 따라 소염거리는 급격하게 증가하는 것을 알 수 있다. 또한, 연소실 압력이 증가함에 따라 동일한 당량비에서 소염거리는 감소하는 것을 확인할 수 있다. 이것은 식 (2)와 연관되어 있다19).

| (2) |

여기서 δq는 소염길이, δf는 화염두께(flame thickness), P는 연소실 압력, n은 연료의 반응 총괄계수를 의미한다. 특히, 대부분의 연료에 있어서 총괄 반응계수는 양의 값(n~1-1.5)을 가지기 때문에 화염두께(δf)는 압력의 증가에 따라 감소하며, 소염거리(δq) 또한 감소한다. 수소/공기 예혼합 화염 ∅=0.52인 경우, 압력이 대략 20 barA로 수렴될 때 총괄 반응계수가 음의 값을 가진다. 하지만 현재의 실험 범위 내에서 양의 값을 가지기 때문에 압력에 따라 소염거리는 감소하게 된다.

벽면에서의 속도구배에 관한 이론식은 식 (3)과 같이 정의된다20).

| (3) |

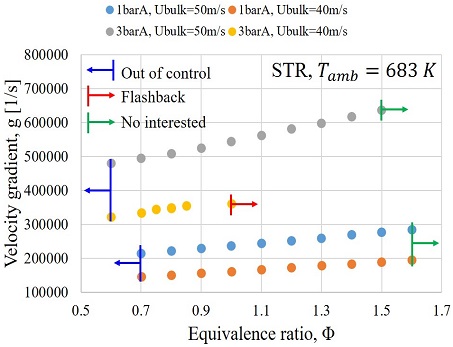

여기서 D는 노즐직경, 는 평균 유동속도를 의미한다. 상기에 언급한 속도구배식과 실험 데이터를 조합하여 당량비에 따른 벽면에서의 속도구배를 압력 조건에 따라 Fig. 6에 도시하였다. 당량비와 노즐출구속도가 증가함에 따라 속도구배가 증가하는 것을 알 수 있고, 동일한 당량비와 노즐출구속도에서 압력이 증가하면 상대적으로 높은 속도구배를 가지는 것을 알 수 있다. 다시 말해, 높은 노즐출구속도, 당량비, 압력에서 상대적으로 높은 속도구배를 가지므로 경계층으로의 역화가 발생하기 어려운 조건이라고 사료된다. 하지만 높은 속도구배 조건에서 소염거리와 화염전파속도의 적절한 조합으로 인해 역화가 발생한다면 역화 경향성은 강하다고 판단 할 수 있다.

3. 결과 및 고찰

3.1 연소실 압력에 따른 역화 특성

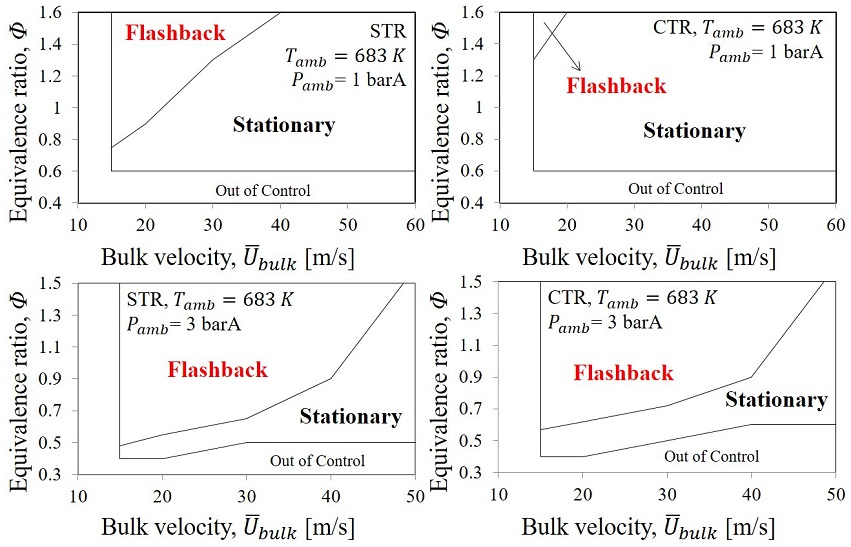

다음은 연소실 압력에 따른 역화 특성을 보기 위해 STR, CTR 두 노즐의 화염 안정화 선도를 Fig. 7에 도시하였다. 화염은 크게 안정화영역(stationary), 역화영역(flashback), MFC와 코리올리 질량 유량계의 turndown ratio로 인한 제어불가영역(out of control)으로 나뉜다. 먼저, 거시적인 화염 거동을 보게 되면, 두 노즐 모두 연소실 압력 증가에 따라 당량비가 더 낮거나 유동속도가 더 높은 쪽으로 역화영역이 확장됨을 알 수 있다. 이러한 현상은 화염 안정화 메커니즘만으로 설명이 어렵다. 앞서 Fig. 4에 언급하였듯이 일반적으로 압력이 증가하게 되면 화염전파속도는 감소하게 되는데, 동일한 유동속도에서 화염전파속도가 감소함에도 불구하고 역화영역이 증가함을 확인할 수 있다. 이러한 이유로는 연소실 압력 증가에 따라 화염의 소염거리 감소로 인해 유동 경계층으로 역화가 발생하는 것이 그 원인으로 생각된다. 하지만 압력의 증가로 인해 공기의 밀도는 증가하게 되고 레이놀즈 수 또한 증가하게 되면서 노즐 벽면에서의 속도구배는 증가하게 되며 이것은 역화를 방지하는 쪽으로 작용하게 된다. 즉, 압력 증가에 따른 소염거리 감소로 인한 역화 가능성 증대와 화염전파속도 감소 및 속도구배 증가로 인한 역화 억제 효과가 trade off 현상으로 발생된다. 따라서 연소실 압력 증가에 따른 역화 현상 증가의 원인을 명확하게 규명하기 위해 OH 자발광 측정을 수행하였으며 이를 Fig. 8에 나타내었다.

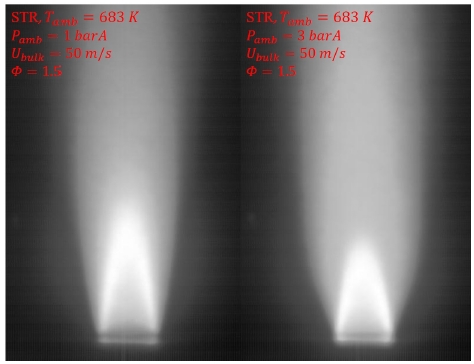

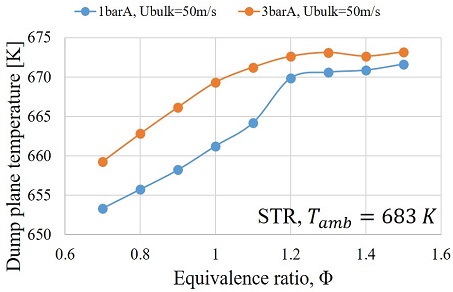

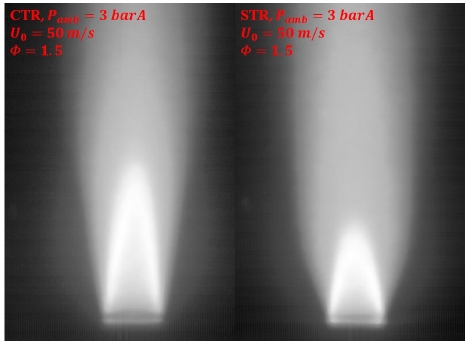

Fig. 8은 STR 노즐을 이용한 실험조건 Tamb=683 K, Ubulk=50 m/s, ∅=1.5에서 Pamb=1 barA, 3 barA의 화염 사진이며, 화염구조가 상이하다는 것을 확인하였다. 사진에서 알 수 있듯이 동일한 연소실 온도, 노즐출구속도, 당량비 조건임에도 불구하고 화염길이, 화염 팁의 각도가 다름을 볼 수 있다. 이것은 앞서 언급한 압력 증가에 따른 속도구배의 상승으로 인한 것으로 국부 유동속도가 상이하다고 생각될 수 있다. 다른 한편으로는 압력 증가에 비례하여 화염의 열출력이 증가하게 되는데 이 때 덤프면으로의 열전달 증가에 의한 것으로도 볼 수 있다. Fig. 9에 나타난 바와 같이 고정된 노즐출구속도에서 압력이 증가함에 따라 당량비에 따른 연소실 덤프면 온도가 높다는 것을 알 수 있다. 이러한 현상으로 인한 파생효과로 노즐 벽면의 온도가 다르게 되면서 유동 경계층이 바뀌게 되어 벽면에서의 속도구배가 변조된다. 따라서 이러한 현상은 화염구조를 바뀌게 하고 역화가 발생할 개연성 또한 바뀔 수 있음을 시사한다. 이와 같이, 동일한 조건에서 연소실 압력만 바뀌었을 때 화염구조는 다소 다름을 보이고, 이것은 화염과 연소기 덤프면과의 열전달의 차이 때문에 나타나는 효과도 있는 것으로 판단된다.

3.2 노즐 형상에 따른 역화 특성

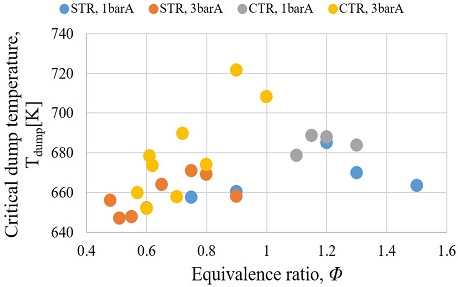

다음은 마이크로 믹서 연소 노즐 STR과 CTR의 형상에 따른 역화 특성을 파악해 보고자 한다. 먼저, 동일한 조건에서 STR과 CTR의 화염구조를 Fig. 10에 도시하여 비교하였다. CTR의 화염이 STR에 비하여 화염길이가 길고, 화염 팁의 각도가 작은 것을 볼 수 있다. 국부 유동속도와 화염전파속도가 균형을 이루는 지점에서 화염은 안정화되게 되는데, CTR의 화염면이 후류에 위치하고 있고, 화염 팁의 각도가 작기 때문에 역화 방지에 있어 더 유리한 조건이라고 판단된다. 화염 안정화 선도를 비교해보면, Pamb=1 barA의 경우, CTR의 anti-flashback 현상이 두드러지게 나타나면서 STR에 비해 역화영역이 상당히 작아짐을 보였다. Pamb=3 barA에서는 STR의 역화영역이 소폭 넓게 나타나고, 두 노즐 모두 Pamb=1 barA 조건에 비해 역화 경향이 뚜렷해지는 것을 알 수 있다. 앞서 비반응 유동해석에서 알 수 있었듯이 CTR의 노즐 형상에서 벽면에서의 속도구배가 상대적으로 크게 되면서 역화억제 경향이 나타나는 것으로 판단된다. 이것을 명확하게 하기 위해서, 역화 발생 시점에서의 연소기 덤프면 온도를 측정하여 Fig. 11에 도시하였다. 동일한 당량비 조건에서 역화가 발생하는 연소기 덤프면 온도가 CTR 노즐에 더 높게 나오는 경향이 있다. ∅=0.9에서 STR과 CTR의 ∆Tdump=63.53 K로 상당한 차이를 보이고 있다. 결론적으로, CTR 노즐에서 더 높은 역화 억제 경향성이 나타나는 것으로 판단된다.

3.3 역화 메카니즘(STR vs. CTR)

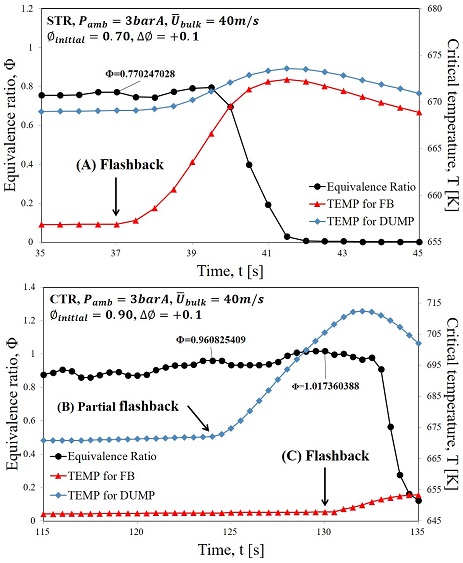

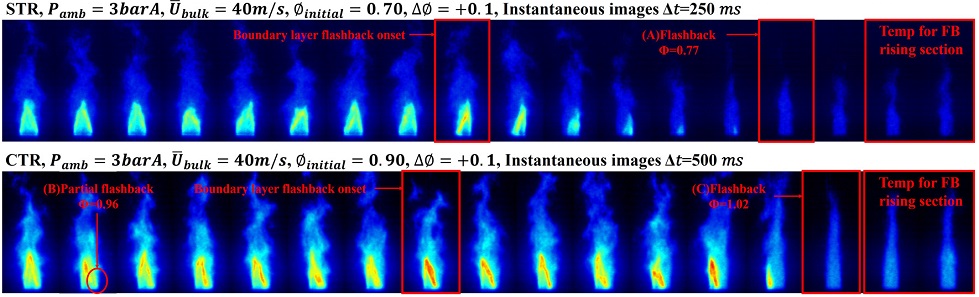

한편, Pamb=3 barA 조건에서의 두 노즐은 화염 안정화 선도를 통해 Pamb=1 barA 조건에 비해 역화가 발생하는 영역이 증가되는 현상을 보였다. 본 연구팀은 고속 자발광 계측을 통해 획득한 OH 자발광 사진의 image processing을 수행하였고, STR과 CTR의 역화 메커니즘이 상이하다는 결론을 도출하였다. 이것을 명확하게 보이기 위해서 STR과 CTR 두 노즐에 대해 역화 과도응답 특성을 Fig. 12에 나타내었다. Fig. 12에는 과도응답 제어를 통하여 안정된 화염에서 역화로 천이(transition)되는 현상에 대해 시간에 따른 당량비, 연소기 덤프면과 역화 탐지용 온도가 나타나있다. 먼저, 위의 그래프에 나타낸 STR의 역화 메커니즘에 대해서 살펴보겠다. 과도응답 제어로직을 통해 시간에 따라 ∅=0.7에서 시작하여 ∅=0.8로 이동하는 모습이 보이고, 당량비가 증가함에 따라 단열화염온도(adiabatic flame temperature)가 상승하게 되면서 연소실 덤프면 온도는 미미하지만 점차적으로 상승하게 된다. 당량비가 상승되는 동안에 (A) flashback (t=35 s, ∅=0.77) 지점에서 역화가 발생하게 되면서 역화 탐지용 온도는 급격하게 증가되고, 대략 1.5초 이후 연소실 덤프면 온도 또한 상승하게 된다. 이후, 급격한 온도구배를 인식한 제어로직에 의해 연료 공급이 중단되어 당량비가 0으로 수렴하는 것을 볼 수 있다. 상기에 언급된 실험 조건에서 시간에 따른 OH 자발광 이미지를 Fig. 13에 나타내었다. 우선, 위의 사진을 보게 되면, 시간에 따라 안정된 화염을 보이다가 경계층 역화가 시작되고 대략 1.5초 경과하여 (A) flashback 지점에서 완전한 역화가 진행되며 (A) flashback 지점에서 1초 이후에 역화 탐지용 온도가 급격하게 오르는 구간으로 진입하게 된다. 결론적으로 고속 자발광 이미지로부터 역화는 경계층에서 발생하게 되고, 역화가 개시지점으로부터 2.5초 후 화염은 노즐 내부에 진입하여 연소된다.

Experimentally measured equivalence ratio, temperature for flashback detection and dump plane during transient response control (top: STR, bottom: CTR)

Top figure: time sequence of typical OH chemiluminescence images for STR, bottom figure: time sequence of typical OH chemiluminescence images for CTR

다음으로 CTR의 역화 메커니즘에 대해서 살펴보면, Fig. 12 아래의 그래프에서 나타난 바와 같이 역화 감지용 온도가 상승하기 이전에 (B) partial flashback 지점에서 먼저 연소실 덤프면 온도가 급격하게 상승하면서 국부적으로 역화가 진행되고 6초 경과 후 경계층 역화가 발생하면서 역화 감지용 온도가 치솟는 현상을 볼 수 있다. 이러한 현상은 STR 노즐에서는 관측되지 않았던 것으로 앞서 언급하였듯이 CTR의 벽면 속도구배가 상대적으로 크기 때문에 edge flame의 국부적인 역화가 진행되더라도 견뎌내는 것으로 판단된다. 이후 부분 역화로 인하여 덤프면 온도가 상승하게 되고, 이것은 노즐 내부의 유동 경계층을 지속적으로 변조시키는 효과를 가져오고 결국 유동 경계층에서의 유동이 화염전파를 버티지 못하여 화염이 노즐 내부로 역화되는 것으로 판단된다. 이것을 명확하게 하기 위해 Fig. 13 아래의 사진을 보게 되면, (B) partial flashback 지점에서 edge flame은 살짝 노즐 내부에 정착하게 되고, 그것으로 인해 화염과 연소실 덤프면의 상호 열전달을 진행하면서 덤프면의 온도가 급격히 상승하게 된다. (B) Partial flashback에서 국부적 역화가 진행되고 3초 경과 후 경계층 역화가 개시되고, 그 다음 3초 이후 완전한 역화가 되면서 역화 감지용 온도가 상승하게 된다. 요약하자면, STR 노즐에서는 일반적인 경계층 역화가 발생하는 것을 볼 수 있는 반면에 CTR 노즐의 경우에는 노즐 형상으로 인한 노즐 벽면에서의 속도구배 증가 효과가 국부적 역화를 야기하고, 이후 경계층 역화가 발생하는 것으로 판단된다. 결론적으로, 경계층 역화에서 속도구배가 상당히 중요한 인자이며, 더 나아가 수소 예혼합 화염이 역화되고 감지하여 연소조건을 변화시키거나 혹은 연료를 차단해야 하는 대응 절차가 대략 10초 이내에 진행되어야 한다는 것을 알 수 있다.

4. 결 론

본 연구는 수소 전소용 마이크로 믹서 연소기 노즐을 개발하는 것으로 노즐의 역화 특성을 확인하였다. STR과 CTR 노즐의 벽면 속도구배를 확인하고자 비반응장 유동 해석을 실시하여 상이한 결과를 도출하였다. 또한, 명확한 역화 실험을 위한 과도응답 제어를 통해 역화 실험을 수행하였고 그 결과는 아래와 같다.

1) 압력효과: STR과 CTR의 화염 안정화선도를 통해 높은 압력조건(Pamb=3 barA)에서 역화영역이 넓어지는 것을 확인하였다. 이러한 이유로는 압력 상승으로 인한 소염거리 감소로 판단된다. 또한, 압력을 제외한 모든 동일한 조건에서의 화염구조가 다름을 보였고, 이것은 압력증가로 인한 속도구배 변조 및 연소실 내부 열출력 증가로 인한 노즐 내부 속도구배 변조로 판단된다. 즉, 소염거리, 속도구배로 인해 역화 특성이 결정되는 것으로 판단된다.

2) 노즐 형상 효과: STR과 CTR 노즐의 역화 성능 비교를 수행하였고, CTR 노즐이 anti-flashback 특성이 더 강하게 나오는 것으로 나타났다. CTR의 노즐 내부 속도구배가 STR에 비해 상대적으로 크기 때문에 역화 억제 성능이 뛰어난 것으로 사료된다. 또한, STR과 CTR의 동일한 실험조건에서 역화가 발생하는 지점에서의 연소기 덤프면 온도가 CTR이 더 높게 나타났다. 이것은 상대적으로 더 높은 온도에도 불구하고 CTR의 역화 억제 경향이 강하다는 것을 의미한다.

3) 역화 메커니즘(STR vs. CTR): 과도응답 제어로직을 통해 역화 발생 시점을 관측하기 위한 실험을 수행하였고, STR과 CTR의 역화 거동이 상이함을 보였다. STR의 경우, 일반적인 경계층 역화가 발생하였다. 반면, CTR의 경우에는 벽면에서의 속도구배가 상대적으로 STR에 비해 크기 때문에 국부적인 역화가 진행되어 연소기 덤프면의 과열을 야기한 후에 경계층 역화가 발생하는 것을 확인하였다.

Acknowledgments

이 논문은 2022년도 정부(산업통상자원부)의 재원으로 한국에너지기술평가원의 지원을 받아 수행된 연구이다(20206710100060, 분산발전 가스터빈용 수소 전소 저 NOx 연소기 개발).

References

-

T. Lieuwen, V. McDonell, D. Santavicca, and T. Sattelmayer, “Burner development and operability issues associated with steady flowing syngas fired combustors”, Combustion Science and Technology, Vol. 180, No. 6, 2008, pp. 1169-1192.

[https://doi.org/10.1080/00102200801963375]

-

S. L. Plee and A. M. Mellor, “Review of flashback reported in prevaporizing/premixing combustors”, Combustion and Flame, Vol. 32, 1978, pp. 193-203.

[https://doi.org/10.1016/0010-2180(78)90093-7]

-

K. Asato, H. Wada, T. Hiruma, and Y. Takeuchi, “Characteristics of flame propagation in a vortex core: validity of a model for flame propagation”, Combustion and Flame, Vol. 110, No. 4, 1997, pp. 418-428.

[https://doi.org/10.1016/S0010-2180(97)00082-5]

-

D. Thibaut and S. Candel, “Numerical study of unsteady turbulent premixed combustion: application to flashback simulation”, Combustion and Flame, Vol. 113, No. 1-2, 1998, pp. 53-65.

[https://doi.org/10.1016/S0010-2180(97)00196-X]

-

J. O. Keller, L. Vaneveld, D. Korschelt, G. L. Hubbard, A. F. Ghoniem, J. W. Daily, and A. K. Oppenheim, “Mechanism of instabilities in turbulent combustion leading to flashback”, AIAA Journal, Vol. 20, No. 2, 1982, pp. 254-262.

[https://doi.org/10.2514/3.51073]

-

B. Lewis and G. von Elbe, “Stability and structure of burner flames”, The Journal of Chemical Physics, Vol. 11, No. 2, 1943, pp. 75-97.

[https://doi.org/10.1063/1.1723808]

- R. Edse, “Studies on burner flames of hydrogen-oxygen mixtures at high pressures”, WADC Technical Report, Vol. 52, No. 59, 1952, pp. 1-61. Retrieved from https://apps.dtic.mil/sti/pdfs/ADA075870.pdf, .

-

J. Grumer and M. E. Harris, “Temperature dependence of stability limits of burner flames”, Ind. Eng. Chem., Vol. 46, No. 11, 1954, pp. 2424-2430.

[https://doi.org/10.1021/ie50539a057]

-

L. E. Bollinger and R. Edse, “Effect of burner-tip temperature on flash back of turbulent hydrogen-oxygen flames”, Ind. Eng. Chem., Vol. 48, No. 4, 1956, pp. 802-807.

[https://doi.org/10.1021/ie50556a040]

-

S. T. Lee and J. S. T'ien, “A numerical analysis of flame flashback in a premixed laminar system”, Combustion and Flame, Vol. 48, 1982, pp. 273-285.

[https://doi.org/10.1016/0010-2180(82)90134-1]

-

H. Lee, S. Hernandez, V. McDonell, E. Steinthorsson, A. Mansour, and B. Hollon, “Development of flashback resistant low-emission micro-mixing fuel injector for 100% hydrogen and syngas fuels”, ASME Turbo Expo, Vol. 2, 2009, pp. 411-419.

[https://doi.org/10.1115/GT2009-59502]

-

S. R. Hernandez, Q. Wang, V. McDonell, A. Mansour, E. Steinthorsson, and B. Hollon, “Micro mixing fuel injectors for low emissions hydrogen combustion”, ASME Turbo Expo, Vol. 3, 2008, pp. 675-685.

[https://doi.org/10.1115/GT2008-50854]

-

B. Hollon, E. Steinthorsson, A. Mansour, V. McDonell, and H. Lee, “Ultra-low emission hydrogen/syngas combustion with a 1.3 MW injector using a micro-mixing lean-premix system”, ASME Turbo Expo, Vol. 2, 2011, pp. 827-834.

[https://doi.org/10.1115/GT2011-45929]

-

M. de La Torre, S. Maldonado, S. Hossain, N. Love, and A. Choudhuri, “Flame stability of premixed syngas-air flames emitted from a multi-tube fuel injector”, ASME Turbo Expo, Vol. 4B, pp. V04BT04A046.

[https://doi.org/10.1115/GT2015-43623]

-

B. G. Jones, R. J. Adrian, C. K. Nithianandan, and H. P. Planchon Jr., “Spectra of turbulent static pressure fluctuations in jet mixing layers”, AIAA Journal, Vol. 17, No. 5, 1979, pp. 449-457.

[https://doi.org/10.2514/3.61154]

-

X. Grandchamp, Y. Fujiso, B. Wu, and A. Van Hirtum, “Steady laminar axisymmetrical nozzle flow at moderate Reynolds numbers: modeling and experiment”, J. Fluids Eng., Vol. 134, No. 1, 2012, pp. 011203.

[https://doi.org/10.1115/1.4005690]

-

G. Baumgartner and T. Sattelmayer, “Experimental investigation of the flashback limits and flame propagation mechanisms for premixed hydrogen-air flames in non-swirling and swirling flow”, ASME Turbo Expo, Vol. 1B, 2013, pp. V01AT04A010.

[https://doi.org/10.1115/GT2013-94258]

-

C. K. Law, “Combustion physics”, Cambridge University Press, UK, 2006.

[https://doi.org/10.1017/CBO9780511754517]

- S. R. Turns, “An introduction to combustion: concepts and applications”, 3rd ed., McGraw-Hill, USA, 2011.

- F. M. White, “Viscous fluid flow”, 3rd ed., McGraw-Hill, USA, 2006.