수소 연료전지 추진 선박 적용을 위한 메탄올 수증기 개질 시스템 최적 운전점 연구

2022 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

Hydrogen fuel cell propulsion ships are emerging to respond to the recently strengthened carbon emission regulations in the international shipping sector. Methanol can be stored in a liquid state at normal pressure and temperature, and has the advantage of lower reforming temperature compared to other fuels. In this study, the optimal operating point of the methanol steam reforming system was derived by changing the Steam Carbon Ratio (SCR) from 0.10 to 3.00. Results showed that In terms of methanol conversion rate and hydrogen yield, the larger the SCR is the better, but in terms of system efficiency, it is most advantageous to operate at SCR 0.70 in Pressure Swing Adsorption (PSA) mode and SCR 0.80 in Pd membrane mode. Through this study, it was found that the optimal SCR in the reformer and the entire system including the reformer may be different, which indicates that the optimum operating point may be different depending on the change of the system configuration.

Keywords:

Methanol, Steam reforming, Steam carbon ratio, Optimal operation, System efficiency키워드:

메탄올, 수증기 개질, 수증기 메탄올 혼합비, 최적운전, 시스템 효율1. 서 론

지난 2018년 4월 Marine Environment Protection Committee 제72차 회의에서 2050년까지 국제 해운분야 연간 greenhouse gas (GHG) 배출량을 2008년 대비 약 50% 이상 감축하기로 협의하였다1,2). 이러한 GHG 규제를 만족시키기 위한 대응 방안으로는 선박 에너지 이용 효율 개선, 선형 개선, 선속/운항 최적화, 대체 연료 사용 등이 있다. 이때, 수소 연료전지는 디젤 엔진에 비해 NOx, SOx, pariculate matter (PM) 및 CO2 배출이 적다는 장점이 있어 위와 같은 환경 규제를 극복할 수 있는 좋은 대응 방안으로 떠오르고 있다3,4).

Rivard 등5)에 따르면 수소는 총 10가지 방법으로 저장될 수 있는데 이 중 액체 수소 저장은 중량 및 체적 대비 에너지 밀도가 높고 대기압에서 저장할 수 있다는 장점이 있지만 끓는점이 –252.9℃로 극저온이라는 단점이 있다. 이러한 수소의 저장 한계를 극복하기 위한 방법으로는 탄화수소를 개질하여 수소를 생산하는 방법이 있다. 수소를 생산하기 위한 탄화수소의 종류로는 디젤, 가솔린, 에탄올, 메탄올 등이 있다. 이 중 메탄올은 다른 연료에 비해 개질 온도가 약 200-350℃로 낮아 개질하기 쉽고, 탄소 대비 수소 비율이 1:4로 높아 많은 양의 수소를 생산할 수 있다는 장점이 있으며 끓는점이 65℃로 상압, 상온에서 액체 상태로 저장이 가능하다6,7).

메탄올을 개질하는 방법으로는 수증기개질(steam reforming, SR), 부분산화개질(partial oxidation reforming), 자열개질(autothermal reforming) 등이 있다8). 이 중 SR은 다른 개질 방법에 비해 상대적으로 고순도의 수소를 생산할 수 있기 때문에 수소 생산 공정에서 많이 이용된다9). 이러한 장점으로 인해 메탄올 수증기개질에 관한 연구는 많이 진행되고 있다. Özcan과 Akın10)은 메탄올 수증기개질 공정의 최적화를 위해 Aspen Plus와 response surface methodology를 이용해 공정 최적화를 진행하였다. Jung 등11)은 수중무기체계 공기불요추진(air independent propulsion) 시스템에 개질형 연료전지를 적용하기 위해 디젤, 가솔린, 에탄올, 메탄올 연료개질 시스템을 비교하고 분석하였다. Ji 등12)은 잠수함 및 unmanned underwater vehicle과 같은 수중무기체계에 공기불요추진기관용 연료전지 시스템 적용을 위한 메탄올 연료 프로세서 레이아웃을 제시하고, 수증기 개질기의 운전 압력 및 steam to carbon ratio (SCR)에 따른 생성물의 분율, 반응물의 소모량 등을 예측하였다.

대부분의 선행연구는 개질 압력, 개질 온도, SCR 등과 같은 주요 공정 변수의 변화에 따른 전환율, 개질 효율, H2 수율 등을 이용하여 개질기 최적 운전점을 도출하였다. 이는 개질기에 초점을 맞춰 계산한 것이므로 효율적인 시스템 운전을 위해서는 개질기를 포함한 전체 시스템 효율에 대한 고려도 필요하다. 따라서 본 연구에서는 선박의 추진시스템으로 수소 연료전지를 적용하기 위해 메탄올 수증기 개질 시스템의 SCR에 따른 운전 성능을 평가하고, 전체 시스템 효율을 고려한 최적 운전점을 도출하는 것을 목적으로 한다.

2. 연구 방법

2.1 시스템 모델링

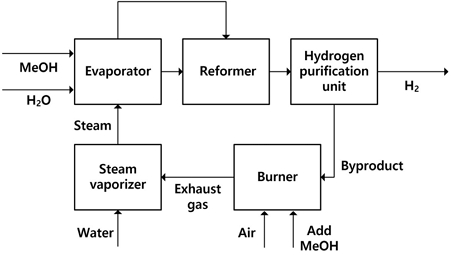

본 연구에서 사용된 메탄올 수증기개질 시스템은 기화기(evaporator), 개질기(reformer), 수소정제장치 (purification unit), 연소기(burner), 증기 기화기(steam vaporizer)로 구성되어 있으며 아래 Fig. 1에 시스템 block flow diagram을 도시하였다.

메탄올과 물은 기화기에서 완전 기화되고 개질기로 유입되어 수소가 풍부한 개질가스를 생성한다. 개질가스는 수소정제장치를 통해 수소(product)와 불순물(byproduct)로 분리된다. 이때 수소 정제 장치는 압력 변동 및 혼합가스의 흡착제에 대한 선택도의 차이에 의해 수소를 분리하는 pressure swing adsorption (PSA)과 팔라듐을 이용한 금속 치밀막을 통해 수소를 분리하는 Pd membrane으로 구분할 수 있다13). 수소정제장치에서 분리된 불순물은 연소기에 주입되어 산화제인 공기와의 연소 반응을 통해 완전 연소되어 고온의 연소가스를 생성한다. 고온의 연소가스는 증기 기화기로 주입되어 물과의 열 교환을 통해 증기를 발생시킨다. 증기 기화기에서 생성된 증기는 1차로 기화기에서 메탄올-물 혼합물과의 열 교환을 통해 반응물을 완전 기화시키고, 2차로 개질기 흡열 반응에 필요한 열량을 공급한다. 메탄올 수증기 개질 반응은 아래 식 (1)-(3)에 따라 진행되는데 이때, 메탄올 수증기 개질 반응은 강력한 흡열 반응이기 때문에 반응이 정상적으로 이뤄지기 위해서는 지속적이고 안정적인 열원 공급을 필요로 한다14). 일반적인 수증기 개질 시스템의 경우 개질기 또는 연료전지 anode 측의 off-gas를 연소시켜 얻은 연소열을 이용하여 개질기 열원을 공급한다15,16). 그러나 수증기의 잠열 구간을 이용하면 상(phase)이 변하여도 온도가 변하지 않고 일정하여 개질기로의 안정적인 열원 공급이 가능하다. 따라서 본 연구에서는 수증기의 잠열을 이용하여 개질기 열원을 공급하는 간접가열방식을 채택하였다. 이때, 수증기의 온도는 해당 압력에서의 포화 온도보다 낮을 시 연소기에 연료용 메탄올을 추가로 주입함으로써 제어된다.

| (1) |

| (2) |

| (3) |

본 연구에서는 메탄올 수증기 개질 시스템의 공정 모델링을 위하여 상용 공정 모사 프로그램인 Aspen HYSYS V11 (Aspen Technology, Inc., Bedford, MA, USA)을 사용하였다. 모델링에 사용된 상태방정식(equation of state)은 탄화수소 및 수소에 적합한 peng-robinson이다.

메탄올 수증기 개질 시스템의 운전 조건 및 가정은 Table 1에 도시하였다. 개질기는 깁스자유에너지를 최소화하는 방법으로 반응 평형을 계산하는 Gibbs reactor를 이용하여 모델링을 진행하였다17). 메탄올 수증기 개질기의 주요 변수로는 개질 온도, 개질 압력, SCR 등이 있다. 이 중 개질 온도는 메탄올 수증기 개질 온도 범위를 고려하여 280℃로 설정하였으며, 개질 압력은 수소 정제 시스템인 PSA와 Pd membrane의 작동 압력에 의해 결정되도록 하였다. 메탄올과 물의 공급 비율인 SCR은 아래 식 (4)에 의해 계산된다. 0.10에서 3.00까지 변경하며 전환율, 개질 효율, 시스템 효율 변화를 확인한다.

| (4) |

연소기는 촉매연소기로 가정하고 모델링을 진행하였다17). 연소가스 배출 온도는 촉매연소기의 열적 내구성을 고려하여 750℃로 설정하였으며, 마지막 연소기에서는 최종 생성물이 CO2와 H2O로만 배출되도록 주입된 반응물을 완전 연소시켰다. 이때, 완전 연소 시 연소기 후단 온도가 과도하게 상승하는 것을 방지하기 위해 과잉 공기를 주입하여 연소기 후단 온도를 750℃로 제어하였다18). PSA는 Xebec Adsorption Inc.의 PSA 운전 데이터를 참고하여 작동압력, 온도, 수소 순도 및 H2 회수율을 설정하였으며, Pd membrane은 HysepTM의 팔라듐필터 운전 데이터를 참고하여 모델링을 진행하였다19-21). 펌프 및 공기 블로어의 효율은 75%로 가정하였으며 열교환기는 shell and tube side의 압력 손실을 각각 10 kPa로 가정하였다.

2.2 시스템 최적화

메탄올 수증기 개질 시스템의 최적 운전점은 개질기의 전환율, 개질 효율, H2 수율 등 관점에 따라 달라질 수 있다. 따라서 본 연구에서는 단위 수소 (1 kgmole/h)를 생산하기 위해 수소 정제 장비 및 SCR에 따른 메탄올 개질기의 전환율(XCH3OH), H2 수율(YH2)을 비롯하여 펌프 소요 동력(Wpump)과 공기 블로어 소요 동력(Wair blower)을 반영한 전체 시스템 효율(ηsystem)을 고려하여 최적 운전점을 도출하였다. 아래 식 (5)-(9)은 메탄올 개질기의 전환율, H2 수율, 개질 효율, 펌프 및 공기 블로어 소요 동력, 전체 시스템 효율 계산식을 도시한 것이다22,23).

| (5) |

| (6) |

| (7) |

| (8) |

| (9) |

3. 결과 및 고찰

3.1 SCR에 따른 메탄올 전환율 비교

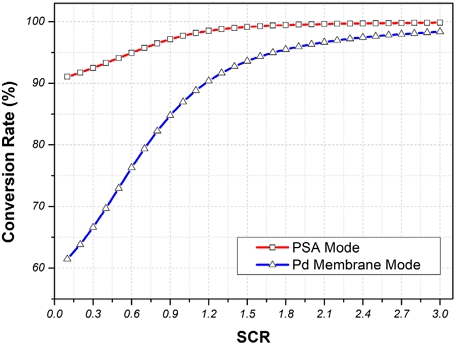

SCR의 변화가 전환율에 미치는 영향을 알아보기 위해 SCR을 0.10에서 3.00까지 변경하며 전환율의 변화를 알아보았다. Fig. 2는 수소 정제 시스템 별 SCR에 따른 전환율을 나타낸 것이다. SCR이 0.10에서 3.00으로 증가함에 따라 메탄올 전환율 변화는 PSA mode일 때 91.1%에서 99.8%로 약 9.65% 증가하였고, Pd membrane mode일 때 61.5%에서98.4%로 약 60.0% 증가하였다. 같은 개질 온도 조건에서도 수소 정제 시스템에 따라 메탄올 전환율이 다른 것을 알 수 있는데, 이는 개질 압력이 수소 정제 시스템에 따라 상이하기 때문이다. 같은 SCR에서는 비교적 개질 압력이 높은 Pd membrane mode일 때의 전환율이 PSA mode일 때보다 낮은 것을 알 수 있다. 이는 르 샤틀리에의 원리(Le Chatelier’s principle)에 따라 압력이 상승하면 분자량이 감소하는 방향, 즉 역방향으로 반응 평형이 도달하기 때문이다24). 그러나 높은 SCR에서는 개질 압력 증가에 따른 메탄올 전환율 감소폭이 줄어들게 된다. 메탄올 전환율 측면에서는 개질기를 가능한 높은 SCR에서 운전하는 것이 바람직함을 알 수 있다.

3.2 SCR에 따른 수소 수율 비교

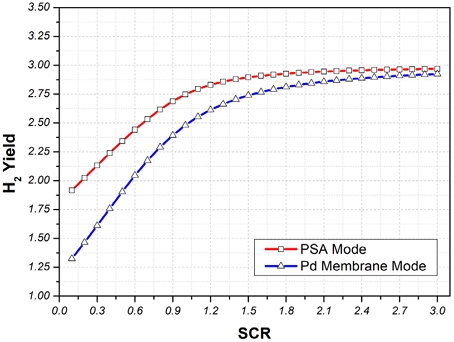

SCR의 변화가 수소 수율에 미치는 영향을 알아보기 위해 SCR을 0.10에서 3.00까지 변경하며 수소 수율의 변화를 알아보았다. 아래 Fig. 3은 수소 정제 시스템별 수소 수율을 나타낸 것이다. SCR이 0.10에서 3.00까지 증가함에 따라 수소 수율 변화는 PSA mode일 때 1.92에서 2.97까지 약 54.9% 증가하였고, Pd membrane mode일 때 1.33에서 2.93까지 약 120% 증가하였다. SCR이 높으면 높을수록 수소 수율이 증가하며, 같은 SCR에서는 개질 압력이 상대적으로 낮은 PSA mode에서의 수소 수율이 높게 나타나는 것을 알 수 있다.

3.3 SCR에 따른 시스템 효율 비교

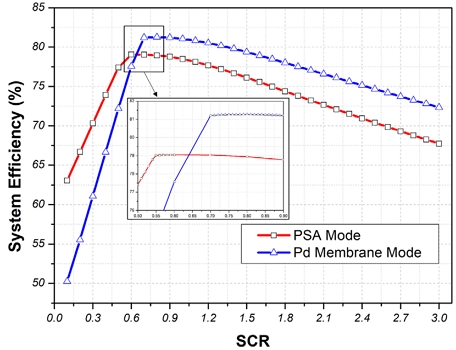

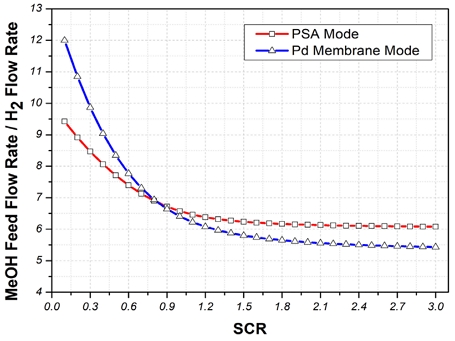

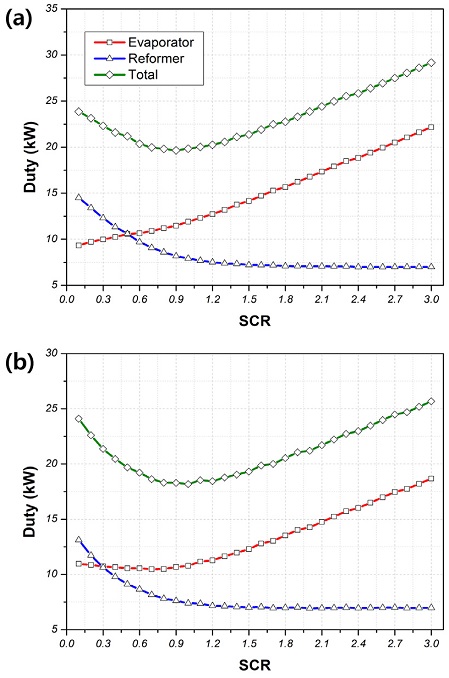

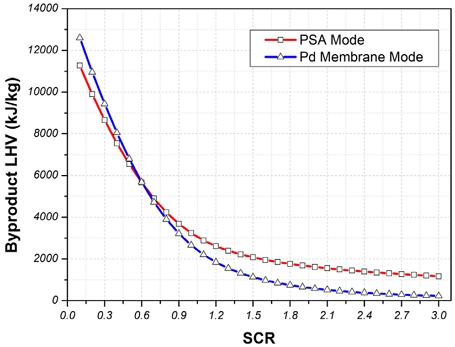

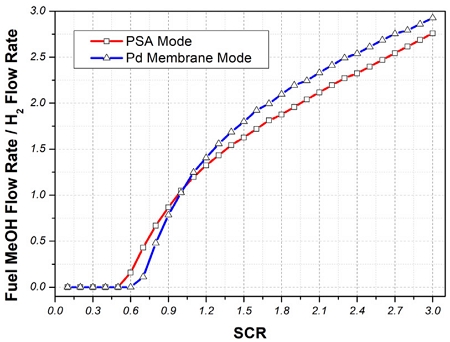

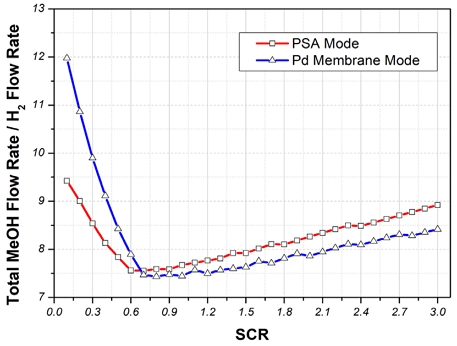

SCR의 변화가 시스템 효율에 미치는 영향을 알아보기 위해 SCR을 0.10부터 3.00까지 변경하며 시스템 효율 변화를 알아보았다. 아래의 Fig. 4는 수소 정제 시스템별 시스템 효율을 나타낸 것이다. PSA mode일 때 SCR이 증가함에 따라 시스템 효율이 증가하다가 SCR 0.70에서 시스템 효율이 79.1%로 가장 높게 나타났으며 이후 점차 감소하여 SCR 3.00에서는 시스템 효율이 67.6%로 나타났다. Pd membrane mode 또한 SCR 증가에 따라 시스템 효율이 증가하는 경향을 보이며 SCR 0.80일 때 시스템 효율이 81.1%로 가장 높고, 이후 시스템 효율이 점차 감소하여 SCR 3.00일 때 시스템 효율은 71.6%이다. PSA 및 Pd membrane mode일 때 모두 초기에는 SCR이 증가함에 따라 시스템 효율도 함께 증가하다가 일정 SCR 이후부터는 다시 시스템 효율이 감소하는 경향을 보인다. 시스템 효율은 위의 식 (9)에서 알 수 있듯이 단위 수소 생산을 위해 주입된 메탄올과 시스템 동력에 의해 계산된다. 따라서 위의 현상을 설명하기 위해서는 SCR 증가에 따른 메탄올 주입량 및 시스템 동력 변화를 비교할 필요가 있다. Fig. 5는 수소 정제 시스템별 SCR에 따른 수소생산량당 주입되는 메탄올 유량 변화를 나타낸 것이다. SCR이 0.10에서 3.00으로 증가하면 메탄올 전환율이 증가하기 때문에 단위 수소 생산을 위해 주입되는 메탄올 유량은 감소하는 경향을 보인다. 그러나 Fig. 6에서 알 수 있듯이 SCR이 0.10에서 3.00까지 증가하면 반응물 내 물 함유량이 증가하면서 비열이 커져 기화기의 요구 열량은 PSA mode일 때 9.33 kW에서 22.2 kW로 약 138% 증가하고, Pd membrane mode일 때 11.0 kW에서 18.7 kW로 약 70.3% 증가한다. 이와 반대로 개질기 요구 열량의 경우 SCR이 0.10에서 3.00으로 증가함에 따라 개질 반응물인 메탄올 유량이 줄어들기 때문에 PSA mode일 때 14.5 kW에서 7.00 kW로 약 51.8%, Pd membrane mode일 때 13.1 kW에서 6.99 W로 약 46.7% 줄어든다. 따라서 SCR이 증가함에 따라 전체 요구 열량은 감소하는 경향을 보이다가 기화기 열량 증가에 따라 PSA mode일 때 SCR 0.90, Pd membrane mode일 때 SCR 0.80을 기점으로 다시 증가함을 알 수 있다. 기화기 및 개질기 요구 열량은 수증기의 잠열 구간을 통해 제공되는데, 이때 수증기는 수소 정제 시스템의 byproduct를 연소시킨 연소열을 이용하여 생성된다. 그러나 Fig. 7에서 보이듯이 SCR이 증가함에 따라 byproduct의 물 함유량이 증가하기 때문에 LHV가 감소하는 것을 알 수 있다. SCR이 증가함에 따라 요구 열량은 증가하지만 byproduct의 저위발열량(lower heating value, LHV)이 줄어들기 때문에 수증기는 잠열 구간을 벗어나게 된다. 따라서 기화기 및 개질기 요구 열량을 제공하고 난 뒤 수증기의 온도가 해당 압력에서의 포화액 온도에 3℃ 마진을 반영한 277℃가 되도록 연소기에 연료용 메탄올을 주입한다. Fig. 8은 수소 정제 시스템별 수소 생산량 당 연료용 메탄올 유량을 나타낸 것이다. PSA mode의 경우 SCR 0.55부터 연료용 메탄올이 주입되며, Pd membrane mode의 경우 0.70부터 연료용 메탄올이 주입되기 시작한다.

Fig. 9는 연료용 메탄올이 추가로 주입됨에 따라 수소 생산량당 시스템에 공급되는 전체 메탄올 유량을 나타낸 것이다. PSA mode일 때 SCR 0.70, Pd membrane mode일 때에는 SCR 0.80일 때 전체 메탄올 주입 유량이 최저이며 이후 다시 상승하는 것을 알 수 있다.

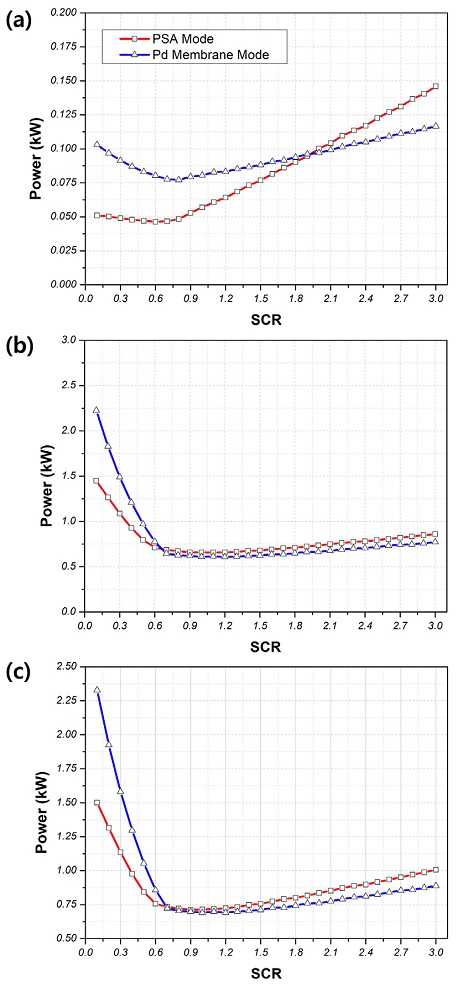

Fig. 10은 메탄올 수증기 개질 시스템의 펌프 및 공기 블로어 소요 동력을 나타낸 것이다. 펌프 소요 동력은 SCR이 증가함에 따라 감소하여 PSA mode일 때 PSA mode일 때 SCR 0.6에서 0.046 kW, Pd membrane mode일 때 SCR 0.75에서 0.77 kW로 최저이며 이후 다시 상승한다. 공기 블로어 소요 동력 또한 SCR이 증가함에 따라 소요 동력이 감소하여 PSA mode SCR 1.10, Pd membrane mode SCR 1.20일 때 각각 공기 블로어 동력은 0.66 kW, 0.61 kW로 최저이며, 이후 다시 상승함을 알 수 있다. 전체 시스템 소요 동력은 PSA mode일 때 SCR 0.90, Pd membrane mode일 때 SCR 1.00에서 최저이다.

3.4 기준별 최적 운전점 비교

Table 2는 기준별 최적 운전점을 비교한 것이다. SCR이 크면 클수록 높은 메탄올 전환율 및 수소 수율을 얻을 수 있으므로 메탄올 전환율 및 수소 수율 기준의 최적 운전점은 SCR이 가장 큰 3.00일 때이다. 그러나 시스템 효율 관점 기준으로 보면 PSA mode일 때 SCR 0.70, Pd membrane mode일 때 SCR 0.80에서 시스템을 운전하면 SCR 3.00일 때보다 각각 약 15.4%, 11.7% 시스템 효율을 향상시킬 수 있다. 또한 해당 최적 SCR에서의 메탄올 전환율 및 수소 수율은 PSA mode에서 95.7%, 2.53, Pd membrane mode에서 82.3%, 2.29이다. 즉, 개질기 관점과 개질기를 포함한 전체 시스템 관점에서의 최적 운전점은 다르며, 이는 시스템 구성에 따라 최적 운전점이 변경될 수 있다는 것을 의미한다. 그러나 본 연구에서는 개질기 및 연소기에서의 촉매의 영향 및 개질 촉매의 탄소침적(carbon deposition) 현상은 고려하지 않았기 때문에 추후 이를 반영한 최적 운전점 도출에 대한 연구가 추가로 진행되어야 할 것이다.

4. 결 론

본 연구는 선박의 추진 시스템으로 수소 연료전지를 적용하기 위해 SCR에 따른 메탄올 수증기 개질 시스템의 메탄올 전환율, 수소 수율, 시스템 효율을 비교하고 분석하였다.

1) SCR이 0.10에서 3.00으로 증가함에 따라 메탄올 전환율은 PSA mode일 때 약 9.65%, Pd membrane mode일 때 약 60.0% 증가한다. 즉, SCR이 크면 클수록 높은 메탄올 전환율을 얻을 수 있다.

2) SCR이 0.10에서 3.00으로 증가함에 따라 수소 수율은 PSA mode일 때 약 54.9%, Pd membrane mode일 때 약 120% 증가함을 알 수 있다. 즉, SCR이 크면 클수록 높은 수소 수율을 얻을 수 있다.

3) 시스템 효율은 PSA mode일 때 SCR 0.70, Pd membrane mode일 때 SCR 0.80에서 가장 높으며 이후 SCR이 증가함에 따라 시스템 효율이 감소한다. 이는 주입되는 연료 메탄올 유량 증가, 펌프 및 공기 블로어 동력 증가 때문이다.

4) 본 연구의 결과는 개질기의 최적 SCR과 전체 시스템에서의 최적 SCR이 다름을 보이며, 이는 시스템의 구성에 따라 최적의 SCR이 다를 수 있으므로 전체 시스템 효율을 고려하여 최적 운전점을 선정해야 함을 의미한다.

5) 촉매의 영향, 탄소침적 현상의 반영, 동특성 분석, 크기를 고려한 경제성 분석 등을 반영한 메탄올 수증기 개질 시스템의 최적 운전에 대한 추가 연구가 필요하다.

Nomenclature

| CH3OH : | Methanol |

| H2 : | Hydrogen |

| H2O : | Water |

| h∈ : | Inlet mass enthalpy [kJ/kg] |

| hout : | Outlet mass enthalpy [kJ/kg] |

| : | Mass flow rate [kg/h] |

| : | Molar flow rate [kgmole/h] |

| MeOH : | Methanol |

| LHV : | Lower heating value [kJ/kg] |

| W : | Power [kJ/h] |

| X : | Conversion rate [%] |

| Y : | Yield |

Acknowledgments

본 연구는 국방과학연구소의 지원으로 수행된 연구 결과 중 일부임을 밝히며, 연구비 지원에 감사드립니다(Project Name: UC180032GD).

References

-

T. H. Joung, S. G. Kang, J. K. Lee, and J. Ahn, “The IMO initial strategy for reducing greenhouse gas (GHG) emissions, and its follow-up actions towards 2050”, Journal of International Maritime Safety, Environmental Affairs, and Shipping, Vol. 4, No. 1, 2020, pp. 1-7.

[https://doi.org/10.1080/25725084.2019.1707938]

-

A. Chircop, "The IMO initial strategy for the reduction of GHGs from international shipping: a commentary", The International Journal of Marine and Coastal Law, Vol. 34, No. 3, 2019, pp. 482-512.

[https://doi.org/10.1163/15718085-13431093]

-

L. van Biert, M. Godjevac, K. Visser, and P. V. Aravind, “A review of fuel cell systems for maritime applications”, Journal of Power Sources, Vol. 327, 2016, pp. 345-364.

[https://doi.org/10.1016/j.jpowsour.2016.07.007]

-

G. Roh, H. Kim, H. Jeon, and K. Yoon, “Fuel consumption and CO2 emission reductions of ships powered by a fuel-cell-based hybrid power source”, Journal of Marine Science and Engineering, Vol. 7, No. 7, 2019, pp. 230.

[https://doi.org/10.3390/jmse7070230]

-

E. Rivard, M. Trudeau, and K. Zaghib, “Hydrogen storage for mobility: a review”, materials, Vol. 12, No. 12, 2019, pp. 1973.

[https://doi.org/10.3390/ma12121973]

-

S. Sá, H. Silva, J. M. Sousa, and A. Mendes, “Hydrogen production by methanol steam reforming in a membrane reactor: palladium vs carbon molecular sieve membranes”, Journal of Membrane Science, Vol. 339, No. 1-2, 2009, pp. 160-170.

[https://doi.org/10.1016/j.memsci.2009.04.045]

-

M. S. Herdem, S. Farhad, and F. Hamdullahpur, “Modeling and parametric study of a methanol reformate gas-fueled HT-PEMFC system for portable power generation applications”, Energy Conversion and Management, Vol. 101, 2015, pp. 19-29.

[https://doi.org/10.1016/j.enconman.2015.05.004]

-

D. R. Palo, R. A. Dagle, and J. D. Holladay, “Methanol steam reforming for hydrogen production”, Chemical Reviews, Vol. 107, No. 10, 2007, pp. 3992-4021.

[https://doi.org/10.1021/cr050198b]

-

K. Faungnawakij, R. Kikuchi, and K. Eguchi, “Thermodynamic evaluation of methanol steam reforming for hydrogen production”, Journal of Power Sources, Vol. 161, No. 1, 2006, pp. 87-94.

[https://doi.org/10.1016/j.jpowsour.2006.04.091]

-

O. Özcan and A. N. Akın, “Thermodynamic analysis of methanol steam reforming to produce hydrogen for HT-PEMFC: an optimization study”, International Journal of Hydrogen Energy, Vol. 44, No. 27, 2019, pp. 14117-14126.

[https://doi.org/10.1016/j.ijhydene.2018.12.211]

-

S. K. Jung, W. S. Cha, Y. I. Park, S. H. Kim, and J. Choi, “Conceptual design development of a fuel-reforming system for fuel cells in underwater vehicles”, energies, Vol. 13, No. 8, 2020, pp. 2000.

[https://doi.org/10.3390/en13082000]

-

H. Ji, E. Choi, and J. Lee, “Optimal operation condition of pressurized methanol fuel processor for underwater environment”, Trans. of the Korean Hydrogen and New Energy Society, Vol. 27, No. 5, 2016, pp. 485-493.

[https://doi.org/10.7316/KHNES.2016.27.5.485]

-

Y. M. Lin and M. H. Rei, “Study on the hydrogen production from methanol steam reforming in supported palladium membrane reactor”, Catalysis Today, Vol. 67, No. 1-3, 2001, pp. 77-84.

[https://doi.org/10.1016/S0920-5861(01)00267-X]

-

H. Ji, J. Lee, E. Choi, and I. Seo, “Hydrogen production from steam reforming using an indirect heating method”, International Journal of Hydrogen Energy, Vol. 43, No. 7, 2018, pp. 3655-3663.

[https://doi.org/10.1016/j.ijhydene.2017.12.137]

-

A. Perna, “Hydrogen from ethanol: theoretical optimization of a PEMFC system integrated with a steam reforming processor”, International Journal of Hydrogen Energy, Vol. 32, No. 12, 2007, pp. 1811-1819.

[https://doi.org/10.1016/j.ijhydene.2006.08.058]

-

H. Lee, I. Jung, G. Roh, Y. Na, and H. Kang, “Comparative analysis of on-board methane and methanol reforming systems combined with HT-PEM fuel cell and CO2 capture/liquefaction system for hydrogen fueled ship application”, Energies, Vol. 13, No. 1, 2020, pp. 224.

[https://doi.org/10.3390/en13010224]

-

U. Cheon, K. Ahn, and H. Shin, “Study on the characteristics of methanol steam reformer using latent heat of steam”, Trans. of Korean Hydrogen and New Energy Society, Vol. 29, No. 1, 2018, pp. 19-24.

[https://doi.org/10.7316/KHNES.2018.29.1.19]

-

H. Ji, K. Baik, S. Yang, and S. Jung, “Start-up strategy of multi-stage burner for methanol fuel reforming plant”, Trans. of the Korean Hydrogen and New Energy Society, Vol. 30, No. 3, 2019, pp. 201-208.

[https://doi.org/10.7316/KHNES.2019.30.3.201]

- Xebec Adsorption Inc., “Pressure Swing Adsorption (PSA) Systems for Ultra-Pure Hydrogen & Other Industry Gas Purification”, Xebec Adsorption Inc., 2021. Retrieved from https://xebecinc.com/wp-content/uploads/2021/06/Xebec-Hydrogen-Brochure.pdf, .

-

P. M. Ruya, S. S. Lim, R. Purwadi, and M. Zunita, “Sustainable hydrogen production from oil palm derived wastes through autothermal operation of supercritical water gasification system”, Energy, Vol. 208, 2020, pp. 118280.

[https://doi.org/10.1016/j.energy.2020.118280]

-

L. Fiori, M. Valbusa, and D. Castello, “Supercritical water gasification of biomass for H2 production: Process design”, Bioresource Technology, Vol. 121, 2012, pp. 139-147.

[https://doi.org/10.1016/j.biortech.2012.06.116]

-

I. A. Fernández, M. R. Gómez, J. R. Gómez, and L. M. López-González, “H2 production by the steam reforming of excess boil off gas on LNG vessels”, Energy Conversion and Management, Vol. 134, 2017, pp. 301-313.

[https://doi.org/10.1016/j.enconman.2016.12.047]

-

S. Martin and A. Wörner, “On-board reforming of biodiesel and bioethanol for high temperature PEM fuel cells: comparison of autothermal reforming and steam reforming”, Journal of Power Sources, Vol. 196, No. 6, 2011, pp. 3163-3171.

[https://doi.org/10.1016/j.jpowsour.2010.11.100]

-

Y. Lee, “Analysis of the characteristics of reformer for the application of hydrogen fuel cell systems to lng fueled ships”, Journal of the Korean Society of Marine Environment and Safety, Vol. 27, No. 1, 2021, pp. 135-144.

[https://doi.org/10.7837/kosomes.2021.27.1.135]