R-134a 터보냉동기 응축기의 무세정 수처리 약품 효과 연구

2022 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

This paper presents an experimental study on the main management factors of the condenser contamination such as fouling and corrosion for the R-134a turbo-chiller to save energy, reduce corrosion rates, and reduce maintenance costs through the application of condenser non-cleaning water treatment chemical. The series of experiment is conducted using combining oxidative microbial sterilizers, non-oxidizing microbial sterilizers, and anti-corrosion agents. The leaving temperature difference and corrosion rates for three different combination of chemicals are collected and analyzed. The experimental results show that the cost reduction (4,066,000 Won/year) of the disinfectant (FT-830) can be achieved by adding the oxidative disinfectant (NaOCl) and the non-oxidizing disinfectant (NX-1116). The LTD value is maintained at 1.9℃, and the corrosion rates of copper and carbon steel specimens are 0.07 mpy and 1.61 mpy, respectively.

Keywords:

Leaving temperature difference, Energy Consuming Index, Water treatment chemicals, Specimen, mpy, Turbo-chiller키워드:

출구온도차, 에너지소비지수, 수처리 약품, 시편, 연간부식율, 터보냉동기1. 서 론

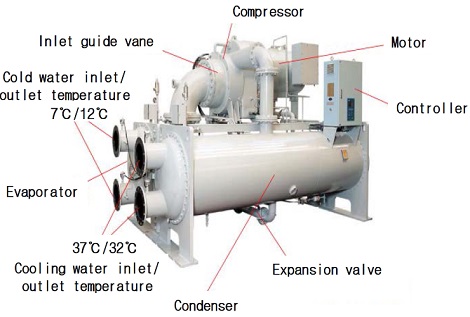

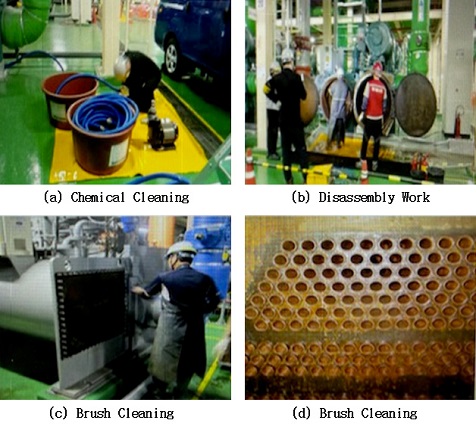

유기발광다이오드(organic light emitting diode, OLED), 액정디스플레이(liquid crystal display, LCD)를 생산하는 산업체는 제조 공정에서 반드시 클린룸 시설이 필요하다. 클린룸 시설의 습도와 온도는 디스플레이 생산 공정에 있어서 중요한 환경 조건 중 하나이며, 습도는 디스플레이 생산 공정에 있어 품질에 영향을 미치는 인자이다1-4). 습도가 35% 이하의 경우 정전기의 영향으로 제품 불량이 발생하고 또한 습도가 65% 이상에서 결로 및 재료 표면의 산화 등 장해가 발생한다. 여름철의 클린룸 제습 방식은 외기 노점 온도가 높으므로 상대적으로 외기 습도가 높아 클린룸의 습도를 맞추기 위해서는 외기제어(outside air control, OAC)에서 제습이 필요하다. Fig. 1에 터보냉동기의 구성요소를 간단하게 나타내었는데, 냉동기에서 생산된 13℃ 냉수는 건 코일(dry coil)을 이용한 제습을 하여 클린룸에 적정한 습도를 유지하게 되며 5℃ 냉수는 여름철에는 제습뿐만 아니라 공정냉각수(process cooling water, PCW), 공조기(air handling unit, AHU) 등의 냉각 부하에 대응하여 적정한 온도를 유지하는 데 사용한다5). 이러한 냉수 부하를 대응하는 실제 산업 현장에서 사용하는 R-134a 터보냉동기는 2-3개월 정도 운전시키면 냉각수 계통의 오염 물질인 미생물에 의한 이물질 및 스케일 등이 응축기 표면에 축적된다. 이로 인하여 응축기의 열교환 능력의 저하 및 응축 온도의 상승으로 인한 압축기의 과부하로 전력을 더 많이 소비하게 된다. 이와 같은 문제를 해결하기 위해 응축기의 동관 열교환 표면에 부착된 이물질 및 스케일 등을 제거하는 것이 필요하며, 오염된 열교환기의 세정 방식에 대해 많은 연구가 진행되어 왔다6-13). Fig. 2에 응축기의 세관 과정을 나타내었다. 1차로 화학 세관인 탈청제를 4-5시간 강제 순환시켜 오염 물질을 제거한 다음 방청제로 중화시킨 후에 응축기 워터박스를 분해하여 1차 화학 세관에서 제거가 되지 않은 스케일 등을 2차로 브러쉬와 핸드 드릴을 사용하여 수작업으로 응축기 열교환 표면을 세정한다. 이러한 세관 방식은 기기의 수명 단축, 인건비 및 재료비 상승과 설비 가동률이 저하되어 생산 원가 상승 및 작업 중 안전사고의 발생 요인이 된다. 따라서 본 연구에서는 오염된 응축기의 세관 방법을 개선하는 무세관 수처리 방식을 연구하여 터보냉동기의 전력 비용을 절감하고 가동률 향상을 실현하고자 한다.

2. 실험

2.1 실험 장치

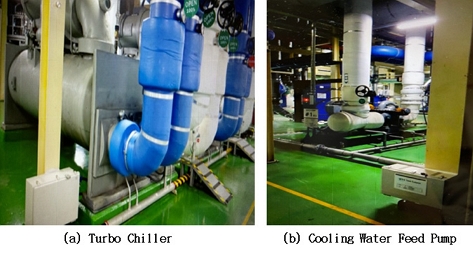

본 연구에 사용한 터보냉동기와 냉각수 펌프를 Fig. 3에 나타내었다. 터보냉동기는 R-134a 냉매를 사용하며 냉동능력, 압축기 전동기 전압 및 정격출력은 각각 1,000 usRT, 6,600 V 및 640 kW이다. 냉각수 펌프는 5℃ 냉수를 제조하며 터보냉동기 15대 중 연중 가동되는 1대를 실험 대상으로 선정하였다.

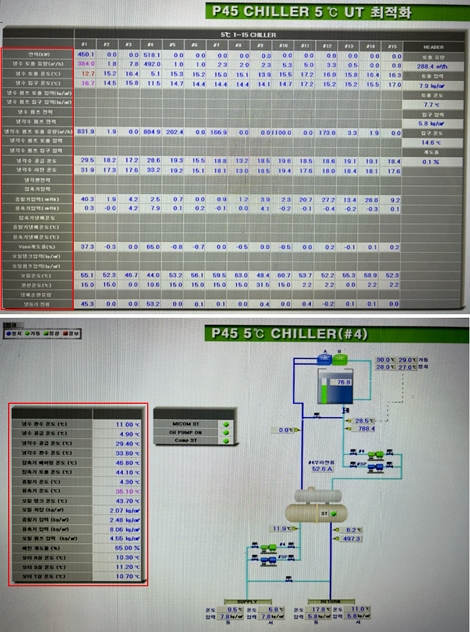

Fig. 4는 설비 모니터링 시스템(utility monitoring system, UMS)으로 실시간 운전 데이터를 1분 간격으로 확인 및 저장을 할 수 있다. 모니터링 데이터는 전력(kW), 운전 전류(A), 모터 권선 온도(℃), 모터오일 온도(℃), 오일 차압(kg/m2), 오일펌프 압력(kg/m2), Vane 개도율(%), 압축기 베어링 온도(℃), 압축기 토출 온도(℃), 냉수 출구 유량(m3/hr), 냉수 입/출구 온도(℃), 냉각수 출구 유량(m3/hr), 냉각수 입/출구 온도(℃), 증발기 압력(kg/m2), 응축기 압력(kg/m2) 등이 있다.

2.2 실험 조건

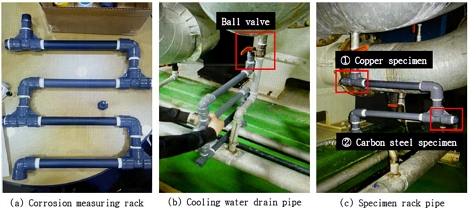

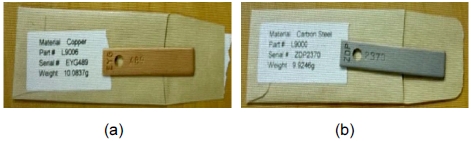

본 연구에서의 응축기 형식은 쉘-관 열교환기(shell & tube heat exchanger)이며 쉘의 재질은 탄소강(carbon steel)이고, 관의 재질은 열전도율이 우수한 구리이다. 응축기는 관의 총 개수가 700본이며 길이가 3,654 mm, 직경이 19.05 mm, 두께가 1.3 mm 이다. 응축기의 냉각수 입구 온도는 32℃, 출구 온도는 37℃로 온도차는 5℃이다. 증발기는 응축기와 같이 쉘-관 열교환기이고, 재원은 응축기와 같으며 냉수의 입구, 출구 온도가 각각 15℃와 5℃이다. Fig. 5(a)는 냉각수의 오염 물질에 의한 부식도 측정을 위한 시편으로 재질이 poly vinyl chloride (PVC)이고 직경은 25 mm이다. Fig. 5(b)는 응축기의 냉각수 배출을 위한 배관으로 재질은 탄소강이며 직경은 25 mm이다. Fig. 5(c)는 시편을 설치하기 위한 랙을 제작하여 ①번 위치에 구리 시편을 ②번 위치에 탄소강 시편을 설치하였다. Fig. 6에는 본 연구에 사용된 구리 및 탄소강 시편을 나타내었다. 구리 시편의 크기는 가로 5 cm, 세로 1 cm, 두께 1 mm이고, 무게는 10.0837 g이다. 탄소강 시편의 크기는 가로 5 cm, 세로 1 cm, 두께 1 mm이고, 무게는 9.9246 g이다. Fig. 7에는 시편 체결 도구를 나타내었는데, 시편을 랙 내부에 설치하고, 정확한 부식 상태 측정을 위해 랙 내부 유동 형성 시 시편이 이탈되지 않도록 체결하는 도구로 부식이 없는 PVC로 제작하였다.

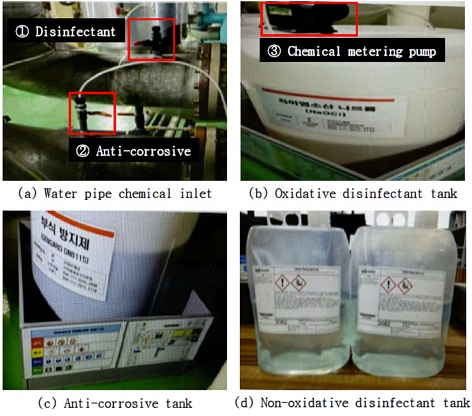

Fig. 8은 정량 펌프를 이용하여 약품 주입구를 통해 일정한 약품량을 주입 및 조절하는 장치를 나타내었다. Fig. 8(a)는 응축기 냉각수 입구 배관 ①번 위치에 살균제, 출구 배관 ②번 위치에 방식제를 개별로 투입할 수 있는 주입구와 0.25 인치 우레탄 튜브를 설치한 장치이다. Fig. 8(b), (c)는 산화성 살균제와 방식제를 저장하고, 공급할 수 있도록 구성한 약품 탱크 및 정량 펌프이다. 약품 탱크의 용량은 1 ton이고, 정량 펌프의 용량은 2.8 LPH이다. Fig. 8(d)에는 비산화성 살균제를 나타내었는데 용량은 2 L이고 냉각탑 하부 수조에 직접 투입한다.

2.3 실험 방법

Table 1에 실험 방법을 간단하게 나타내었다. 실험 (1)에서는 H사(Seoul, Korea)의 방식제(C-3015)와 살균제(FT-830)를 투입하여 진행하였고, 실험 (2)에서는 S사(Paris, France)의 방식제(GN-8155)와 H사(Seoul, Korea)의 살균제(FT-830)를 투입하여 진행하였으며, 실험 (3)에서는 S사(Paris, France)의 방식제(GN-8155), 산화성 살균제(NaOCl), 비산화성 살균제(NX-1116)를 투입하여 순차적으로 진행하였다.

3. 결과 및 고찰

3.1 기존의 수처리 방법

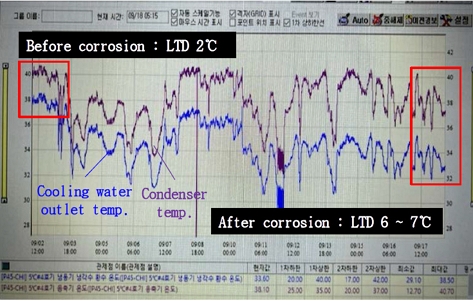

일반적인 수처리 방법을 적용하였을 경우 응축기 화학, 기계 세관 작업은 최소한 연 1회 정도, 수질이 오염되었을 경우는 1회 이상 세관 작업을 한다. 터보냉동기의 출구 온도차(leaving temperature difference, LTD)는 냉각수 출구와 응축기 냉매의 온도차로 동관의 오염 정도를 확인할 수 있는 지표로, 클수록 동관의 오염으로 냉각수 흐름이 나빠지고, 냉동기의 에너지 소비지수(Energy Consuming Index, ECI)의 증가로 전력 소비가 커지게 된다. 이때 응축기 세관 작업 및 점검 기준으로 제조사에서 제시한 기준은 LTD가 3℃이다. Fig. 9는 기존 LTD를 모니터링 한 결과이다. LTD가 점점 상승하게 되어 3℃ 이상의 경우 ECI가 급격히 증가하게 되고, 전력 손실을 초래하며 6-7℃ 이상이 되면 압축기 서징(surging) 발생 및 가동이 어렵게 된다. 따라서 큰 전력 손실뿐 아니라 클린룸 냉수 공급 중단 및 온도, 습도 관리 불가에 따른 제품 생산, 품질 불량에도 영향을 주게 되므로 세관과 유지 관리가 반드시 필요하다.

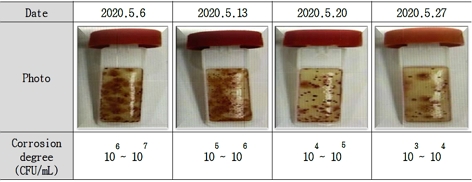

3.2 실험 결과 – 실험 (1)

Fig. 10은 실험 (1) 약품인 방식제(C-3015), 살균제(FT-830)를 투입하여 1주일 간격으로 약 1개월간 미생물(Bacteria)을 측정한 결과로 오염도 조치가 필요한 106-107 수준에서 1개월 후 양호 수준인 103-104으로 감소하는 것을 확인하였다.

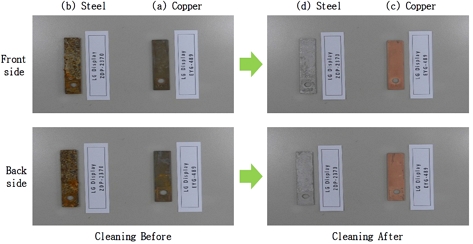

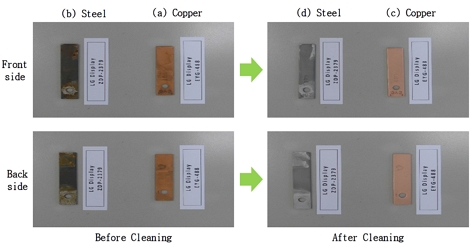

Fig. 11(a)는 구리 재질 시편, Fig. 11(b)는 탄소강 시편을 55일간 냉각탑 및 응축기 냉각수에 노출 시킨 결과로, 전처리 세정(cleaning) 전의 앞면과 뒷면의 부식 상태를 나타낸다. Fig. 11(c), (d) 는 전처리 세정 후의 앞면과 뒷면의 부식 상태를 나타낸다.

Table 2는 노출 전, 후의 시편 무게를 측정한 결과이며 구리 시편은 무게가 14.7 mg (연간 부식율 0.27 mpy)이 감소하여 부식율이 나쁨 상태로 나타났고, 탄소강 시편의 경우 무게가 513 mg (연간 부식율 9.3 mpy) 감소하여 부식율이 매우 나쁨 상태로 나타났다. Table 3은 구리의 연간 부식율 기준을 나타낸 것이며 Table 4는 탄소강의 연간 부식율을 나타낸 것이다. 실험 (1)의 분석 결과 부식 원인은 현재 방식제(C-3015)가 염소 및 염소계 살균제에 의하여 분해되고 약품 유지 성능이 저하되었기 때문에 방식 피막 형성 및 분산 기능을 제대로 수행하지 못하고 있는 것으로 판단된다.

3.3 실험 결과 – 실험 (2)

Fig. 13은 시편을 31일간(2020년 7월 1일-8월 1일) 노출시키고 랙에서 제거한 시편을 전처리 세정 후의 앞면과 뒷면의 부식 상태를 나타내는 사진이다.

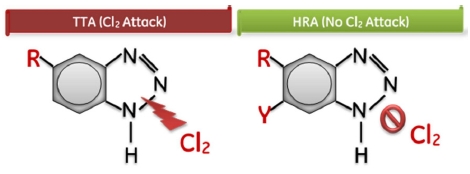

Table 5는 노출 전, 후의 시편 무게를 측정한 결과이며 구리 시편은 무게가 1.9 mg (연간 부식율 0.06 mpy)만 감소하여 부식율이 매우 좋음 상태로 나타났고, 탄소강 시편도 무게가 27.3 mg (연간 부식율 0.88 mpy)만 감소하여 부식율이 매우 양호한 상태로 나타났다. 이러한 원인은 S사의 방식제(GN-8155)의 주요 특징 및 장점 사항인 halogen resistant azole (HRA), alkyl epoxy carboxylate (AEC), stress tolerant polymer (STP)가 Fig. 14에서와 같이 염소 및 염소계 살균제 약품의 성분들에 의해 분해되지 않을 뿐만 아니라 방식 및 피막 형성, 분산 작용 등을 잘 유지하고 있기 때문으로 판단된다.

3.4 실험 결과 – 실험 (3)

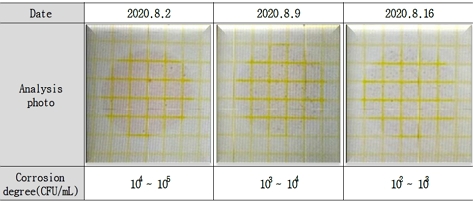

Fig. 16은 냉각탑 및 응축기 냉각수에 방식제(GN-8155), 산화성 살균제(NaOCl), 비산화성 살균제(NX-1116)를 투입하여 1주일 간격으로 약 3주간 미생물(박테리아)을 측정한 결과이다. 기존의 적절한 수처리 및 약품량 조절이 필요한 104-105 수준에서 3주 동안 매우 양호한 수준인 102-103으로 감소하고 유지되는 것을 확인하였다.

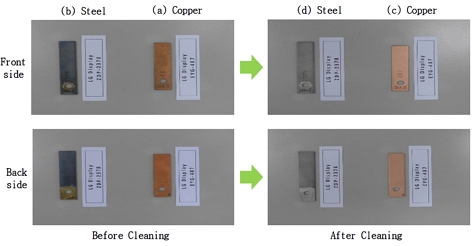

Fig. 17은 시편을 32일간(2020년 8월 2일-9월 3일) 노출시키고 랙에서 꺼낸 시편을 전처리 세정 후의 앞면과 뒷면의 부식 상태를 나타내는 사진이다.

Table 6은 노출 전, 후의 시편 무게를 측정한 결과이며, 구리 시편은 무게가 2.2 mg (연간 부식율 0.07 mpy)만 감소하여 부식율이 매우 좋음 상태로 나타났고, 탄소강 시편도 무게가 53.1 mg (연간 부식율 1.61 mpy)이 감소하여 부식율이 좋음 상태로 나타났다. 부식 측정 결과 구리 및 탄소강 시편 모두에서 부식율이 좋은 상태로 나타난 원인은 실험 (2)와 같이 방식제(GN-8155)가 염소 및 염소계 약품, 살균제에 의해 분해되지 않을 뿐 아니라 방식 및 피막, 분산 작용 등이 잘 유지되고 있기 때문이라고 판단된다.

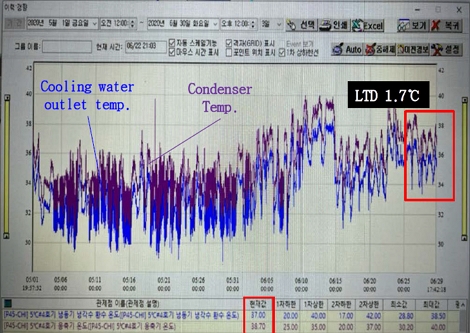

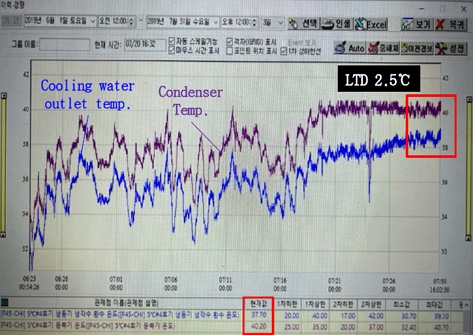

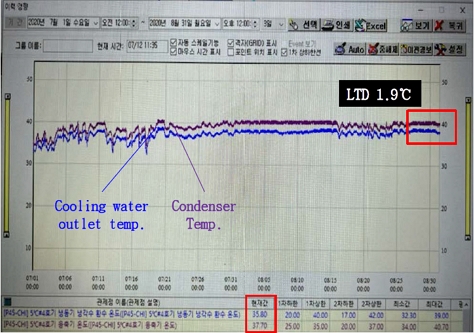

Fig. 18은 무세관 수처리 약품을 32일간 투입하면서 냉각수 출구 온도와 응축기 냉매 온도차를 모니터링 한 결과이다. 파란색의 냉각수 출구 온도는 35.8℃이고, 보라색의 응축기 냉매 온도는 37.7℃로 LTD는 약 1.9℃를 유지하고 있으며 LTD가 더 이상 증가하지 않는 것을 확인할 수 있다. 즉, 산화성 살균제(NaOCl)와 비산화성 살균제(NX-1116)의 약품 효과가 발휘되어 미생물 사멸과 함께 조류 및 슬라임에 대한 방지 효과가 발생하며 또한 응축기 열교환기 표면의 오염을 최대로 억제하고 있는 것으로 판단된다. 실험 (1), (2) 살균제 대비 약품 투입 비용 측면에서도 유리하기 때문에 비용 절감 효과가 우수하다. 결과적으로 응축기 화학 및 기계 세관은 더 이상 실시하지 않아도 된다는 결론에 도달하였다.

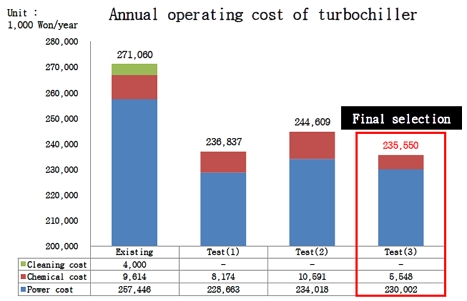

Table 7은 모든 실험 (1), (2), (3)에 대해 부식 상태 및 LTD 유지 여부, 약품비를 전체적으로 비교 정리하였다. 시편 종류별로 중량손실(weight loss [mg]), 연간 부식율(mpy), LTD 유지 결과(℃), 약품비(천 원/년) 순으로 정리해본 결과 실험 (3)에서 적용된 방식제(GN-8155), 산화성 살균제(NaOCl), 비산화성 살균제(NX-1116) 수처리 약품 조합이 가장 적합한 것으로 판단되어 최종적으로 선택 적용하였다.

4. 결 론

본 연구에서는 R-134a 터보 칠러용 응축기의 주요 관리 인자인 LTD와 부식율에 대한 실험적 연구를 통해 응축기 무세정 수처리 약품의 적용으로 에너지 절약, 부식율 감소, 유지관리비 절감을 제시하였다. 글로벌 약품 회사 2개사와 3가지 방법의 약품 조합 및 구리, 탄소강 시편을 이용한 실험 (1), (2), (3)의 연구를 통하여 다음과 같은 결론을 얻을 수 있었다.

1) 방식제 C-3015와 미생물 살균제 FT-830을 약 55일간 투입하여 실험한 결과 LTD 값은 1.7℃로 유지되었으나, 탄소강(carbon steel) 시편에서 연간 부식율이 9.3으로 매우 나쁜 상태로 나타났다. 방식제 C-3015는 염소계 살균제로 미생물 살균제에 의해 분해되어 약품 성능이 저하되어 방식 피막 형성 및 분산 기능을 발휘하지 못하였다.

2) HRA, AEC, STP를 적용한 방식제(GN-8155) 를 투입한 경우로 LTD 값은 2.5℃를 유지하였다. 구리, 탄소강 부식율 모두 매우 좋은 상태로 연간 부식율은 각각 0.06 mpy, 0.88 mpy로 방식제(GN-8155) 가 살균제(FT-830)에 의해 고리형 유기 분자의 연결 고리가 끊어지지 않고 분해되지 않아 부식 억제 및 성능을 유지하였다.

3) 살균제(FT-830)의 약품 비용 절감은 산화성 살균제(NaOCl), 비산화성 살균제(NX-1116)를 투입하여 연간 약품 비용 절감이 4,066 천 원으로 나타났다. LTD 값은 1.9℃로 유지되었으며, 구리와 탄소강 시편의 부식율은 0.07 mpy, 1.61 mpy로 방식 및 피막 형성, 분산 작용 등이 잘 이루어지는 것을 알 수 있었다.

Acknowledgments

이 논문은 2020년도 (주)엘지디스플레이 구미공장의 설비 및 모니터링 시스템을 활용하여 연구하였으며, 실험 장치의 제공과 무세관 수처리 프로그램 자료를 제공한 관계자들에게 감사드린다.

References

-

Y. S. Jang, Y. G. Shin, Y. I. Kim, and Y. J. Baek, “Field performance test and prediction of power consumption of a centrifugal chiller”, Transactions of the Korean Society of Mechanical Engineers B, Vol. 25, No. 12, 2001, pp. 1730-1738.

[https://doi.org/10.22634/KSME-B.2001.25.12.1730]

-

J. Yin, X. Liu, B. Guan, Z. Ma, and T. Zhang, “Performance analysis and energy saving potential of air conditioning system in semiconductor cleanrooms”, Journal of Building Engineering, Vol. 37, 2021, pp. 102158.

[https://doi.org/10.1016/j.jobe.2021.102158]

- HPCi Media Limited, “Guide to energy-efficient cleanroom projects,” Cleanroom Technology, 2019. Retrieved from https://www.cleanroomtechnology.com/news/article_page/Guide_to_energy-efficient_cleanroom_projects/156788, .

- G. J. Kim, “A study on the water injection humidification method for industrial cleanroom”, Kumoh National Institute of Technology, Master's Thesis, 2009.

-

R. Walker, “Corrosion inhabition of copper by tolylriazole”, Corrosion, Vol. 32, No. 8, 1976, pp. 339–341.

[https://doi.org/10.5006/0010-9312-32.8.339]

- M. Leung, G. Lai, W. H. Chan, J. Y. Qin, and S. Y. Lee, “Sponge-ball automatic tube cleaning device for saving energy in a chiller”, International Energy Journal, Vol. 3, No. 1, 2002, pp. 35-43. Retrieved from http://www.rericjournal.ait.ac.th/index.php/reric/article/view/240/182, .

- Q. Sun, “Chemical cleaning of condenser in a power plant”, Cleaning World, Vol. 32, 2016, pp. 22-25.

- S. Xu, N. Chen, and W. Peng, “A new acid cleaning method for scale removal in condensers”, 5th International Conference on Advanced Materials and Computer Science, 2016. Retrieved from https://www.atlantis-press.com/proceedings/icamcs-16/25854961, .

- Y. I. Cho, S. H. Lee, W. Kim, and S. Suh, “Physical water treatment for the mitigation of mineral scale in cooling-tower water applications”, in Proceedings of the 2003 ASHRAE Winter Meeting Technical Papers, 2003. Retrieved from https://dc.engconfintl.org/cgi/viewcontent.cgi?referer=&httpsredir=1&article=1003&context=heatexchanger, .

-

H. Fengyuan, N. Ruqing, W. Fei, L. Yao, and L. Chengming, “Research and application of cleaning and coating for condenser”, IOP Conference Series Earth and Environmental Science, Vol. 526, No. 1, 2020, pp. 012160.

[https://doi.org/10.1088/1755-1315/526/1/012160]

-

Y. C. Chang, C. Y. Chen, J. T. Lu, J. K. Lee, T. S. Jan, and C. L. Chen, “Verification of chiller performance promotion and energy saving”, Engineering, Vol. 5, No. 1A, 2013, pp. 141-145.

[https://doi.org/10.4236/eng.2013.51A020]

- I. F. Gazizullin, D. R. Bazanov, V. I. Semenikhin, and I. Y. Rodin, “New peroxide-based technology of heat exchangers cleaning”, Heat Exchanger Fouling and Cleaning, 2019. Retrieved from https://heatexchanger-fouling.com/wp-content/uploads/2021/09/43_Angara-AlfaPEROX-Paper.pdf, .

-

D. Kr Singh, A. Villamayor, and H. Shetty, “Advance chemical cleaning methodology for plate heat exchanger scaling and fouling removal in place”, AIP Conference Proceedings, Vol. 2317, No. 1, 2021, pp. 030007.

[https://doi.org/10.1063/5.0036109]