O2/H2 화염의 초임계 조건 연소 특성 연구를 위한 모델 연소기 설계

2020 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

A model combustor has been designed and fabricated for studying the combustion characteristics of oxygen (O2)/hydrogen (H2) flames under supercritical conditions. The combustor is designed to allow combustion experiments up to 60 bar, the supercritical pressure condition of O2 and H2. Injectors can be replaced to study various types of flames and the combustion chamber is designed to visualize flames by installing optical windows. Through the preliminary tests, including a high-pressure (up to 60 bar) test using air and combustion tests for coaxial jet flames of liquid oxygen (LO2)/gaseous hydrogen (GH2) at elevated pressure, the reliability of the combustor has been demonstrated.

Keywords:

Combustor, Oxygen, Hydrogen, Supercritical키워드:

연소기, 산소, 수소, 초임계1. 서 론

우리나라는 2019년 1월 수소경제 활성화 로드맵을 통해 2040년까지 다양한 분야에 연간 526만 t의 수소(H2)를 공급하여 이용할 계획을 발표하였다1). H2는 산소(O2)와 화학반응을 통해 열 및 전기를 생산하는 과정에서 최종 생성물이 물뿐인 친환경 연료이며, 기술적 난이도는 높지만 장기간 대용량 저장이 가능한 에너지 캐리어로 다양한 분야에서 이용가능하다. 특히 H2는 로켓 엔진용 추진제로도 사용되는데, 탄화수소계 또는 상온 저장성 추진제에 비해 높은 비추력(Isp)을 가지며 H2의 높은 비열에 의해 재생냉각 용량이 크고 탄소성분이 함유되지 않음으로 인해 코킹현상이 발생하지 않는 무독성 친환경 추진제의 특성을 갖는다. 반면 H2는 상압 조건(NP, P = 1.0 bar)에서 20.28 K의 끓는점을 가지는 극저온 추진제이며 작은 분자 크기로 인해 높은 수준의 기밀 요소를 필요로 하고 낮은 밀도로 인해 단위 체적당 에너지 저장량이 상대적으로 낮다. 따라서 H2를 추진제로 이용하는 발사체는 H2의 저장을 위한 두꺼운 단열재, 높은 수준의 기밀을 위한 기밀재 그리고 높은 체적 유량을 위한 큰 배관을 필요로 한다. H2를 우주 발사체의 1단 엔진에 이용할 시 상대적으로 추력(F)은 낮고 구조 중량비가 높아지고 공기저항이 커져서 높은 Isp에 의한 이점을 상쇄하여 고체연료 부스터 등의 도움을 필요로 하는 경우가 많다. 한편 우주 발사체의 상단 엔진은 높은 추력을 요구하지 않고 약간의 비추력 차이에도 큰 영향을 받으며 저온의 주변 환경에서 임무가 수행되기에 H2 추진제는 상단 엔진의 연료로써 적합한 성질을 가져 대부분 상단 엔진에 이용된다2).

한편 액체 로켓 엔진 개발 과정에서 많은 비용이 발생하는 원인 중 하나는 연소 불안정 현상이다. 엔진 개발과정에서 연소 불안정 현상에 대한 안전성을 검증하기 위해 다양한 테스트를 수행한다3). 연소 불안정 현상이란 연소에 의한 열 방출의 섭동과 연소실 내부에서 발생하는 음향 섭동과의 상호작용에 의한 피드백 현상이다4). 해석을 통한 연소 불안정 현상의 연구가 활발히 수행 중이지만, 1 ms의 실험실 스케일 연소실 해석에 100,000 CPU hours가 소요되어 실 스케일의 연소실 해석을 위해서는 고정밀 축소 모델의 선행 개발이 필요하다5). 한편 large eddy simulation을 통한 연소 모델링은 다소 부정확한 결과를 보여주기 때문에 실험 데이터를 획득하여 상호 검증이 필요하다6). 또한 연소 분야의 기초 연구를 통해 관련 이론적 토대를 마련해야 한다.

O2/H2의 반응 과정은 연소 분야의 가장 기초적인 주제 중 하나이며 역학적 거동과 에너지 변환에서의 다양한 용도 때문에 오랫동안 많은 관심을 받아왔다. H2의 산화 중 생성되는 화학종 및 O2/H2 반응 메커니즘은 이를 포함하는 탄화수소계 연료들의 반응 속도에 민감한 영향을 미치기 때문에 매우 중요한 연구 주제이다7). 또한 H2는 탄화수소계 연료에 비해 매우 빠른 연소속도(SL)를 갖기 때문에 화학반응과 유동의 상호작용을 연구하는 데 유용한 연료이다8). 이를 실험적으로 파악하기 위한 선행 연구로서 본 연구 그룹에서는 화염 가시화 실험이 가능한 모델 연소실을 설계하였으나, 연소실 설계 압력이 O2의 초임계 압력보다 낮으며 실제 로켓 엔진 조건과는 달리 기체산소(GO2)만 이용 가능한 한계가 있다9,10).

본 논문에서는 실제 엔진의 운전 조건과 유사한 조건에서 O2/H2 화염의 연소 특성을 연구하기 위해 O2와 H2의 초임계 압력 조건에서 연소 가시화 실험이 가능한 고압 모델 연소기를 설계 및 제작하여 고압 테스트를 수행하였으며, 이를 사용하여 예비실험으로서 O2/H2 비예혼합 동축 제트 화염의 연소 가시화를 수행하였다.

2. 연소기 설계

2.1 설계 목표

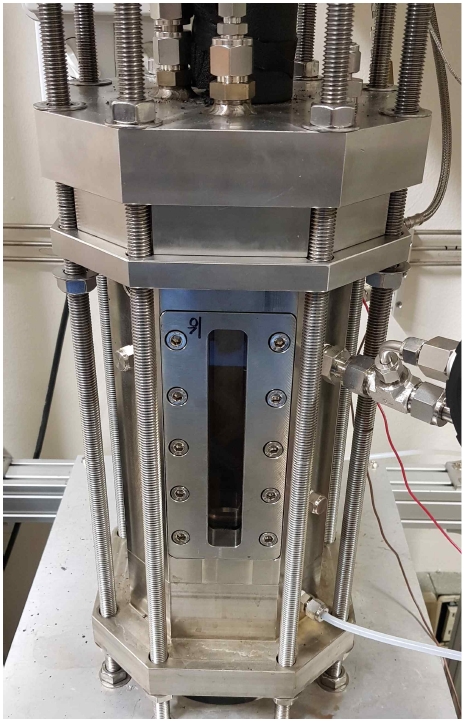

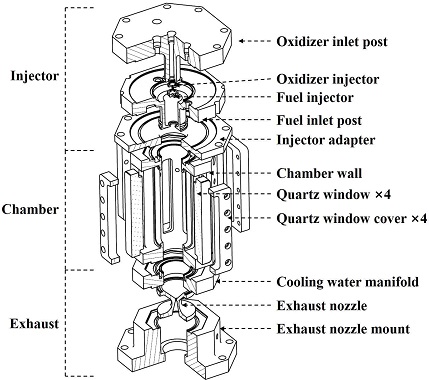

O2의 초임계 압력 조건인 50 bar (H2의 경우 13 bar) 이상의 고압 실험을 위해 설계 및 제작된 고압 모델 연소기는 Fig. 1과 같다. 고압 모델 연소기의 최대 연소실 압력(Pc,max)은 60 bar이고 연료와 산화제의 예혼합기 폭발을 고려한 설계 파손압력(Pc,break)은 400 bar이다. 고압 모델 연소실은 원통 형태(⏀ 60×244 mm3)로 4개의 광학창(172×25 mm2)을 설치하여 화염 가시화가 용이하게 설계되었으며, 배기 노즐(exhaust nozzle)의 크기 변경을 위해 연소실 후단에 교체형 노즐을 설치할 수 있도록 제작되었다. 기본 설계에서는 기초적인 형상의 리세스가 없는 동축 단일 인젝터가 이용되었다.

2.2 유동 설계

고압 모델 연소실 내의 유동은 Fig. 2와 같이 동축 단일 인젝터, 막 냉각 유로, 배기 노즐에 의해 형성된다. 산화제는 인젝터 중앙에 직선으로 위치한 공급 유로를 통해 공급되어 연소실의 중앙으로 분사된다. 산화제 공급 유로는 압력 스월 인젝터(pressure swirl injector)의 간편한 설치가 가능하도록 제작되었다. 연료는 산화제 공급 유로의 주위에 위치한 환형 유로로 공급되어 인젝터를 통과하여 산화제 주위에 동축 제트로 공급된다. 이때 2단계의 플레넘(plenum)을 구성하여 인젝터의 동축 제트를 균일하게 공급하도록 설계하였다. 연료 공급 유로 역시 산화제 공급 유로와 마찬가지로 압력 스월 인젝터의 설치가 가능하도록 제작되었다. 인젝터를 통해 동축으로 공급된 산화제와 연료는 연소실에서 혼합 및 연소되어 화염을 형성한다. 이때 연소실의 중심부에서 후류로 향하는 유동이 발생하며 일부는 배기가스로 배출되고, 일부는 재순환하여 연소실 상류로 돌아온다. 막 냉각가스(film cooling gas)는 연소실 벽면 냉각의 기능뿐만 아니라 연소실 내 가시창 표면 수증기 응결을 방지하는 역할을 한다. 또한 연소실 내부 재순환을 억제하는 기능을 가져 실제 로켓 연소실과 유사한 유동 환경을 구현할 수 있다. 막 냉각가스 공급 유로 역시 동축 제트를 균일하게 공급하기 위해 플레넘을 구성하였다.

2.3 인젝터 설계

Fig. 3은 고압 모델 연소기 인젝터의 단면도이다. 인젝터는 산화제 인젝터(oxidizer injector), 산화제 공급 지지대(oxidizer inlet post), 연료 인젝터(fuel injector), 연료 공급 지지대(fuel inlet post) 등 4개의 부품으로 구성된다. 중심에서 분사되는 산화제의 인젝터 내경 dO = 2.00 mm이고 인젝터 립의 두께 t = 0.40 mm이며, 동축으로 분사되는 연료의 인젝터 직경 dF = 3.44 mm이다. 스월, 리세스, 인젝터 직경 등의 다양한 실험 조건의 변경이 가능하도록 인젝터와 지지대를 분리 설계하였다. 특히 산화제 인젝터는 고압 실험 도중 금속 발화의 가능성이 있기 때문에, 소모성으로 교체가 쉽도록 설계되었다. 산화제 인젝터는 추가 부품을 통해 압력 스월 분사가 가능하고, 연료 인젝터는 교체를 통해 압력 스월 분사가 가능하다. 지지대의 압축을 통해 인젝터와 지지대가 결합되며, 이때 산화제와 연료의 기밀을 위해 오링 홈이 설계되어 있다. 고온 연속운전에서의 인젝터 축 정렬 불량 방지를 위하여 지지대와 외벽이 접촉하도록 다리(inlet bridge)를 설계하였다. 지지대 다리는 연료 및 막 냉각 유동은 통과시키고 외벽과 접촉하여 축 정렬을 도우며 제작이 간편하도록 평평한 절단면과 둥근 접촉면을 가지고 있다.

2.4 내압 설계

Fig. 4는 고압 조건의 실험을 위해 설계된 연소실 벽면의 강도 분석을 위한 단위 단면(unit section)의 가시창 및 가시창 덮개에 가해지는 외력 선도이며, 3차원의 형상을 가진 고압 모델 연소실은 이를 앞뒤로 연장한 형태를 가진다. 단위 단면은 고압 모델 연소실의 내압 성능을 위해 가장 중요한 부품인 연소실 벽(combustion chamber wall), 석영 가시창(quartz window), 석영 가시창 덮개(quartz window cover), 석영 가시창 결합볼트(quartz window cover fastener)로 구성되어 있다. 연소실 내부에서 형성된 압력(Pc)은 석영 가시창 및 연소실 벽에 힘(pressure load)을 가한다. 이 중 석영 가시창에 가해진 힘은 석영 가시창 덮개로 전달(quartz window load)되며, 석영 가시창 덮개로 전달된 힘은 석영 가시창 결합볼트로 전달(fastener load)되어 최종적으로 연소실 벽으로 전달(chamber wall reaction)된다. 연소실 벽은 고정보로써 모든 힘을 지탱한다.

석영 가시창은 3차원 형상을 가지지만 보수적으로 2차원 고정 보라고 가정할 때 Pc,break = 400 bar를 기준으로 요구되는 최소 두께는 16 mm로 계산되며 충분한 강도를 위해 20 mm로 설계하였다. 이때 발생하는 외부 방향의 힘을 버티기 위한 볼트로 M6를 선정하였고, M6가 버틸 수 있는 단위길이(unit length)는 24 mm로 계산되어 볼트의 간격은 20 mm로 결정하였다. 가장 취약한 부위인 압력계 및 점화기 접속구의 단위 단면에 대한 유한요소해석 결과, 연소실 벽에서 발생하는 최대 응력은 150 MPa이며 이는 American Society of Mechanical Engineering code에서 규정하는 해당 온도의 스테인리스 강의 강도보다 낮은 값이다11).

단위 단면에 대한 설계는 둘레방향의 강도에 한정된다. 단위 단면이 확장된 실제 모델 연소실의 연소실 벽은 분포하중이 가해지는 보와 같이 모델링할 수 있다. 이때 구속되는 조건은 연소실 벽의 최대 굽힘 강도와 석영 가시창의 최대 변형 한도이다. 세라믹 재질인 석영의 최대 변형 한도는 금속에 비해 매우 낮은 값을 가지며 고압 모델 연소기의 지배적인 구속 조건이다. 연소실 벽을 제외한 나머지 구성요소들(석영 가시창, 석영 가시창 덮개)이 아무런 굽힘 저항을 하지 않는다는 보수적인 가정 하에 석영 가시창의 최대 변형 한도를 고려할 때, 연소실 최대 길이는 200 mm로 계산되었다. 이에 따라 연소실의 단면, 석영 가시창의 두께, 체결 볼트의 규격, 연소실의 길이 등 치수들의 설계 조건이 확정되었다.

2.5 제작 및 조립

용접을 이용한 접합부는 현 제작환경에서 파손 및 누설의 가능성이 있기 때문에 고온, 고압, 산화 분위기의 조건에서 예측 불가능한 위험을 최소화하기 위하여 모든 부품이 절삭 가공되도록 Fig. 5와 같이 고압 모델 연소기를 설계하였다. 연소기의 조립을 단순하게 하고, 부품의 개수를 줄이며, 무게를 최소화하기 위하여 고압 모델 연소기를 구성하는 총 11종의 부품 중 가시창 및 가시창 덮개를 제외한 나머지 부품을 볼트 4개만으로 결합 가능하도록 설계하였다. 또한 실험 장치에서의 고압 모델 연소기의 위치를 조절하기 위한 4개의 볼트를 추가하여 8개의 볼트를 이용하도록 설계하였다.

2.6 기밀 및 냉각

고압, 상온 조건의 기밀을 위해서 가장 신뢰도 높고 재사용이 용이한 고무 오링을 이용하였다. 고무 오링을 사용한 위치는 화염의 열충격이 전달되지 않으며, 상온의 액체 또는 기체가 공급되어 과열될 우려가 없는 영역이다(Fig. 6). 산화제 공급 라인에는 액체산소(LO2) 등 극저온 환경에서의 기밀을 위해, 연료 공급 라인에는 화염으로부터 열충격이 전달되는 고온 조건에서 기밀을 유지하기 위해 은(Ag)으로 코팅된 316 L 스테인리스 강 오링이 설치되었다. 석영 가시창의 결합부에는 온도가 높으나, 냉각이 어렵고 금속 재질을 사용할 수 없어 흑연 가스켓(Frenzelit, Novaphit SSTC, Siheung, Korea)을 이용하였다.

배기 노즐은 연소 실험에 의한 열 및 압력 부하가 집중되는 부품으로써 냉각이 이루어지지 않을 시 가장 먼저 파손되는 곳이기 때문에 물을 이용한 냉각이 가능하도록 설계하였다. 가시창의 파손을 방지하고 연소실의 냉각을 위하여 연소실 벽에 긴 냉각 라인을 설계하였으며, 연소실 확장을 위한 연소실 직렬 배치에도 적용할 수 있다.

고압 모델 연소실은 화염으로부터 전달되는 열이 벽면에 직접 전달되지 않도록 하는 막 냉각이 가능하도록 설계되었다. 막 냉각을 통해 석영 가시창 및 연소실 벽의 과열을 방지할 수 있지만, 이때 발생하는 연소실 내 유동 변화 때문에 제한적으로 이용되었다. 고온 연속운전 시 연소실 벽 및 석영 가시창의 최대 온도를 예측하기 위해 냉각장치가 없는 유사한 형상의 저압 모델 연소실을 제작하여 연소실험 직후 내벽 온도를 측정한 후 고압 모델 연소실의 동일 위치에 Fig. 6과 같이 나타내었으며, 이를 최종설계에 반영하였다.

3. 예비실험 방법 및 결과

3.1 예비실험 방법

고압 모델 연소기의 작동을 검증하기 위해 예비실험을 수행하였다. 연소실험에 앞서 공기를 이용한 고압 테스트를 반복하여 60 bar까지의 조건에서 내압과 기밀 성능을 확인하였고, 연소실험에서는 LO2/기체 수소(GH2)의 동축 제트 화염에 대한 직접 사진 및 OH* 자발광 가시화 사진을 촬영하였으며, 사진에 대한 정성적 분석을 수행하였다. 모델 연소실 내 압력 조건에 따른 LO2/GH2 연소 특성 연구를 위한 예비실험 장치는 고압 모델 연소기, 액체 및 기체 추진제 공급 장치, 기체 질소(GN2) 퍼지 장치, 토치 점화기, OH* 자발광 측정 장치, 압력 측정 장치 등으로 구성되어 있다.

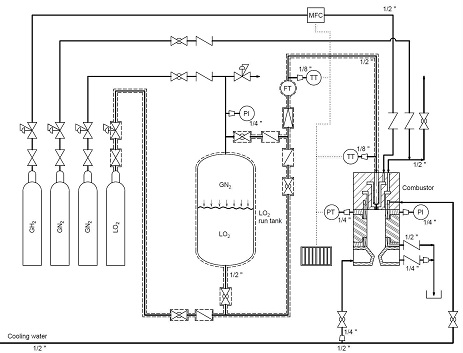

고압 추진제 공급 장치는 고압 액체 추진제 공급 장치, 기체 추진제 공급 장치, 고압 모델 연소기 및 냉각 장치로 구성되어 있으며 piping & instrumentation diagram은 Fig. 7과 같다. 액체 추진제를 고압의 연소실에 공급하기 위한 고압 액체 추진제 공급 장치는 회당 8 L의 LO2를 최대 100 bar의 압력으로 가압하여 공급하는 것을 목적으로 하며 런탱크(run tank) 및 가압 장치, 공급 배관으로 구성되어 있다. 고압 액체 추진제 공급 장치는 최대 20 g/s의 LO2를 300 s 동안 공급할 수 있다.

액체 산화제의 임시 충전 및 가압을 위한 런탱크는 내부 용적이 12.2 L이며, 하부에 액체 산화제를 충전한 뒤, 가압용 기체를 상부로 충전하여 압력을 높이도록 되어 있다. 런탱크의 최대 허용 압력은 150 bar이며, 이를 위해 5 inch, Sch. 80S 강관과 평면 원판을 가공 및 용접하여 제작하였다. 런탱크의 상부에는 100 bar의 안전밸브(BVS-S-100, Seentec, Incheon, Korea), 런탱크 압력계(DPG3500-200, New-Flow, Kaohsiung, Taiwan), 가압 배관, 벤트 배관을 설치하였다. 런탱크 하부에는 LO2를 충전 및 배출하기 위한 접속구가 설치되어 있으며, 런탱크 내부에 충전된 산화제의 질량과 배출되는 산화제의 질량 유량을 측정하기 위해 중량계(HB-150, CAS, Yangju, Korea)를 설치하였다. 중량계의 작동을 위해 런탱크와 외부 배관의 연결은 고압 초저온 플렉시블 호스(SCF 07064 A, Seentec, Incheon, Korea)를 사용하였다.

산화제와 배관의 과도한 마찰에 의한 산화반응을 억제하기 위해 액체 산화제 공급 최대 유속은 10 m/s로 제한하였으며, 유속 및 내압 조건에 따라 액체 산화제 공급 배관은 직경 12.7 mm, 벽 두께 0.45 mm의 316 L 스테인리스 강관으로 선정하였다. 런탱크의 배출 라인의 개폐와 유량 제어를 위해 초저온 글로브 밸브(NS-100, NSTE, Busan, Korea)를 이용하였고, 산화제의 역류를 방지하기 위해 초저온 체크 밸브(CV-500B-T-1, Generant, Butler, NJ, USA)를 설치하였다. T-type 열전대(TC-T-1/8 NPT-E-72, Omega, Norwalk, CT, USA), 압력계, LO2용 터빈 유량계(KTR-550-MF-T, Kometer, Incheon, Korea)를 이용해 산화제의 실시간 공급 유량을 측정하였고, 이들 계측 기기의 손상을 방지하기 위해 공급 배관의 상류에 초저온 스트레이너(BR2, Magnatrol, Hawthorne, NJ, USA)를 설치하였다. 초저온의 액체 산화제가 상온의 공급 장치에 공급되면 기화되는 현상이 발생하는데, 이렇게 발생한 저온 가스를 이용해 실험 전 액체 공급 라인을 냉각하기 위한 냉열 회수 라인을 구성하였다. 또한 초저온 액체 추진제의 증발을 방지하기 위해 발포 고무 단열재(EPDM 25, Hikorea, Gwangju, Korea)를 이용해 50 mm 두께의 단열층을 형성하였다.

기체 추진제 공급 장치를 통해 공급되는 연료는 질량유량제어기를 통해 공급 유량이 제어된다. 실험 도중 발생하는 연료 라인에서의 역화 현상을 방지하기 위해 연료 공급 배관에는 역화방지기가 설치되었다.

화염의 직접사진을 촬영하기 위해 DSLR (A65, Sony, Tokyo, Japan)을 이용하였으며, 인젝터 주위에서 발생하는 화염의 OH* 래디컬(radical)에 의한 자발광 사진을 촬영하기 위해 intensified charge coupled device (ICCD; Andor i-star 334T, Oxford Instruments, Mount Pleasant, WI, USA)를 이용하였다. 300-320 nm의 파장을 가지는 OH* 래디컬의 자외선을 촬영하기 위해 UV 렌즈(Jenoptik CoastalOpt® UV-VIS SLR; focal length: 105 mm)를 이용해 초점을 제어하였다. 장파장 투과 필터(Andover 305FG01-50)와 대역 투과 필터(Andover 011FG09-50)를 조합하여 310±10 nm full width at half maximum의 투과 특성을 가지는 필터들을 구성하였고, 이를 통해 화염으로부터 발생한 OH* 자발광 신호를 측정하였다. 본 예비실험에서 수행된 OH* 자발광 촬영의 노출시간은 1-10 ms이다. 연소실 내부의 Pc를 측정하기 위해 정압계(Burster 81530-100, Burster, Gernsbach, Germany)를 이용하였으며 압력 측정 주기는 3 Hz이다.

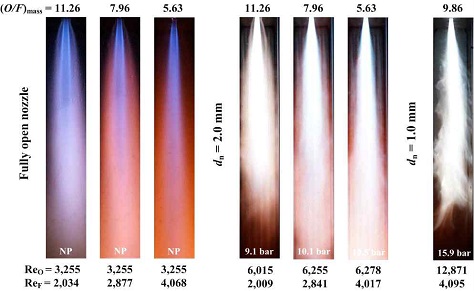

연소실 내 압력 조건에 따른 LO2/GH2 연소 특성 변화를 관찰하기 위해 고압 모델 연소기에 다양한 노즐(dn = 2.0, 1.0 mm)을 이용하였으며, 산화제-연료 질량유량 비 (O/F)mass = 5.63-11.26 조건에서 실험을 진행하였다. 본 예비실험에서는 LO2가 기화되는 특성상 연료 분사 속도(uF)의 측정 오차가 크기 때문에 (O/F)mass를 이용하였다. 상세한 실험 조건들이 Table 1에 제시되어 있다.

3.2 예비실험 결과

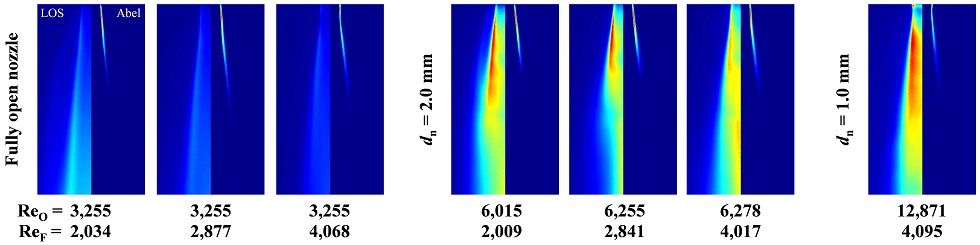

Fig. 8은 연소실 내 압력 조건에 따른 LO2/GH2비예혼합 화염의 직접 사진이며, 산화제의 Reynolds 수 ReO = 3,255-12,871, 연료의 Reynolds 수 ReF = 2,009-4,095, Pc = 1.0-15.9 bar 조건에서 실험을 진행하였다. 노즐이 완전히 열린 조건과 dn = 2.0, 1.0 mm의 노즐을 이용하였을 때의 결과로, H2와 O2의 높은 반응성으로 인해 진행된 모든 실험 조건에서 안정된 부착 화염이 관찰되었고, 부상 화염은 관찰되지 않았으며, 실험 장치의 최대 측정한계 내에서 소염한계는 발견되지 않았다. 노즐이 완전히 열린 조건의 ReF = 2,034-2,877 조건 및 dn = 2.0일 때 ReF = 2,009 조건에서 주위 화염이 관찰되었는데, 이것은 중심 화염에서 반응하지 못한 미연의 O2가 재순환 되어 바깥쪽의 GH2 제트와 반응하여 생성되는 화염으로 판단된다. 모든 조건에서 화염의 후류에서는 강한 난류에 의한 브러쉬 형태의 화염이 관찰되었으며, Pc가 증가함에 따라 blue radiation12)의 증가에 의해 푸른 영역이 더욱 밝게 촬영되었고 붉은 영역은 노출시간 감소로 인해 상대적으로 어둡게 촬영되었다. dn = 1.0 mm 조건에서 Pc 증가에 따른 산화제 분사 속도(uO), uF 감소와 화염 밝기 증가에 따른 촬영 노출 시간 감소에 의해 비교적 순간적인 화염구조가 관찰되었다.

Fig. 9는 연소실 내 압력 조건에 따른 LO2/GH2비예혼합 화염의 OH* 자발광 사진을 보여주고 있으며, ReO = 3,255-12,871, ReF = 2,009-4,095, Pc = 1.0-15.9 bar 조건에서 실험을 진행하였다. 각 이미지의 좌측은 촬영한 50장의 사진을 평균 처리한 line of sight (LOS) 사진이며, 우측은 LOS 사진을 Abel 변환하여 얻은 OH* 자발광의 단면 이미지이다. 앞서 언급한 바와 같이 Pc가 증가함에 따라 화염의 온도 상승에 의하여 LO2/GH2 화염의 OH* 자발광 강도는 수십 배 강해졌으며12), ICCD 카메라의 노출 과다에 의한 측정값 포화를 피하기 위하여 촬영 노출 시간을 1-10 ms의 범위 내에서 변경하였다. OH* 자발광 LOS 이미지를 통해 주위 화염이 재확인 되었고, LO2의 기화로 인해 발생하는 팽창에 의해 분사방향 상대 거리 x/do = 1.0-1.5 부근에서 화염이 바깥쪽으로 휘어지는 모습을 보인다13).

4. 결 론

본 연구에서는 실제 로켓 엔진의 내부와 유사한 환경을 연구실 수준에서 모사하기 위하여 고압 모델 연소기를 설계 및 제작하였다.

고압 모델 연소실은 O2/H2의 초임계 압력 조건을 구현할 수 있도록 최대압력 60 bar로 설계되었으며, 4방향에 가시창을 구성하였다. 높은 신뢰도를 위하여 용접 없이 절삭만으로 제작할 수 있게 설계하였고, 교체형 인젝터가 설치되도록 하였다. 예비실험으로 공기를 이용한 고압 테스트를 반복하여 60 bar까지의 조건에서 연소실의 내압과 기밀 성능을 확인하였고, 연소실 압력 15.9 bar까지의 연소 실험을 수행하여 직접 사진 및 OH* 자발광 가시화사진 촬영이 가능함을 확인하였다.

설계 제작된 고압 모델 연소기는 동축 제트화염의 가압 실험에 활용 가능하여 O2/H2 이원추진제는 물론 O2/메탄(CH4) 등의 다양한 추진제에 대한 연소 특성 분석을 통해 기초 연소 데이터베이스를 제공할 수 있다.

Acknowledgments

본 연구는 과학기술정보통신부의 재원으로 한국연구재단의 지원을 받아 수행한 거대과학연구개발사업(NRF-2016M1A3A3A02016764)의 연구결과이다.

References

- Korea Joint Governmental Ministry, “Hydrogen economy promotion roadmap”, Joint Governmental Ministry, Korea, 2019. Retrieved from http://www.motie.go.kr/motie/py/td/Industry/bbs/bbsView.do?bbs_cd_n=72&cate_n=1&bbs_seq_n=210222, .

- J. Haidn, “Advanced rocket engines”, RTO-ENO-AVT-150, Institute of Space Propulsion, DLR, Germany, 2008, pp. 6. Retrieved from http://www.macro-inc.com/NASADocs/AdvanceRocketEnginesEN-AVT-150-06.pdf, .

-

M. L. dranovsky, “Combustion instabilities in liquid rocket engines testing and development practices in Russia”, AIAA, Reston, USA, 2007.

[https://doi.org/10.2514/4.866906]

-

J. L. Rayleigh, “The explanation of certain acoustical phenomena”, Nature, Vol. 18, 1878, pp. 319-321.

[https://doi.org/10.1038/018319a0]

-

A. Urbanoa, L. Selle, G. Staffelbach, B. Cuenot, T. Schmitt, S. Ducruix, and S. Candel, “Exploration of combustion instability triggering using large eddy simulation of a multiple injector liquid rocket engine”, Combust. Flame, Vol. 169, 2016, pp. 129-140.

[https://doi.org/10.1016/j.combustflame.2016.03.020]

-

H. Huo and V. Yang, “Large-eddy simulation of supercritical combustion: model validation against gaseous H2–O2 injector”, J. Propul. Power, Vol. 33, No. 5, 2017, pp. 1272-1284.

[https://doi.org/10.2514/1.B36368]

-

M. P. Burke, M. Chaos, Y. Ju, F. L. Dryer, and S. K. Klippenstein, “Comprehensive H2/O2 kinetic model for high-pressure combustion”, Int. J. Chem. Kinet., Vol. 44, No. 7, 2012, pp. 444-474.

[https://doi.org/10.1002/kin.20603]

- G. L. Borman and K. W. Ragland, “Combustion engineering”, McGraw-Hill, USA, 1998.

-

S. Choi, T. Y. Kim, H. K. Kim, J. Koo, J. S. Kim, and O. C. Kwon, “Properties of inverse nonpremixed pure O2/CH4 coflow flames in a model combustor”, Energy, Vol. 93, No. 1, 2015, pp. 1105-1115.

[https://doi.org/10.1016/j.energy.2015.09.110]

- Y. J. Ahn, J. W. Ku, S. Choi, J. Koo, and O. C. Kwon, “Design of a combustion chamber for studying the combustion characteristics of counterflow flames at elevated pressure”, Trans. of Korean Hydrogen and New Energy Society, Vol. 28, No. 3, 2017, pp. 315-321.

- ASME Boiler and Pressure Vessel Committee. Subcommittee on Materials.; American Society of Mechanical Engineers, “ASME boiler and pressure vessel code. Section II part D, properties (customary)”, ASME, USA, 2015.

-

T. Fiala, T. Sattelmayer, S. Gröning, J. Hardi, R. Stützer, S. Webster, and M. Oschwald, “Comparison between excited hydroxyl radical and blue radiation from hydrogen rocket combustion”, J. Propul. Power, Vol. 33, No. 2, 2017, pp. 490-500.

[https://doi.org/10.2514/1.B36280]

-

T. H. Kim, Y. M. Kim, and S. K. Kim, “Effects of pressure and inlet temperature on coaxial gaseous methane/liquid oxygen turbulent jet flame under transcritical conditions”, J. Supercrit. Fluids, Vol. 81, 2013, pp. 164-174.

[https://doi.org/10.1016/j.supflu.2013.05.011]