Off-Site 패키지형 수소충전소의 FTA 분석

2020 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

For the fault tree analysis (FTA) analysis of the packaged hydrogen filling station, the composition of the charging station was analyzed and the fault tree (FT) diagram was prepared. FT diagrams were created by dividing the causes of events into external factors and internal factors with the hydrogen event as the top event. The external factors include the effects of major disasters caused by natural disasters and external factors as OR gates. Internal factors are divided into tube tailer, compressor & storage tank, and dispenser, which are composed of mistakes in operation process and causes of accidents caused by parts leakage. In this study, the purpose was to improve the hydrogen station. The subjects of this study were domestic packaged hydrogen stations and FTA study was conducted based on the previous studies, failure mode & effect analysis (FMEA) and hazard & operability study (HAZOP). Top event as a hydrogen leaking event and constructed the flow of events based on the previous study. Refer to “Off shore and onshore reliability data 6th edition”, “European Industry Reliability Data Bank”, technique for human error rate prediction (THERP) for reliability data. We hope that this study will help to improve the safety and activation of the hydrogen station.

Keywords:

Hydrogen station, FTA, Packaged, Reliability data, THERP키워드:

수소충전소, 결함수분석, 패키지형, 신뢰성 데이터, 휴먼에러확률예측기법1. 서 론

환경부에 의하면 현재 국내 수소차의 보급은 2,180대이며1) 2030년도까지 63만대 보급을 목표로 보조금 지원 및 활성화 사업이 활발한 가운데 있다.2) 하지만 수소차 보급에 비해 수소충전소를 실제 운영 중인 곳은 11곳이고 2025년도까지 200개소 구축사업이 무산되며 2018년도에 8개소 구축 및 단계적 확충으로 변경되었다.

수소충전소의 구축은 안전거리의 유지 및 수소 에너지원의 위험성 등에 대한 문제로 설치의 어려움이 있다. 본 연구에서는 안전성을 확보하고 보급을 활성화하기 위하여 off-site 패키지형 수소충전소의 정량적 위험성 분석을 실시하였다.

정량적 위험성 분석을 실시하기 위하여 사전에 정성적 위험성 평가인 failure mode effect analysis (FMEA), hazard and operability (HAZOP)를 분석하고3,4) 위험성을 파악하여 FT도를 구성 후 기초사건을 선정하여 fault tree analysis (FTA)를 실시하였다.

FTA 분석을 위해 우선, 분석 대상이 된 패키지형 수소충전소를 분석하고 정성적 위험성 평가를 수행하였다. 수소충전소의 수소가스 누출을 top event로 선정하여 수소가스 누출이 되는 FT도를 작성하였다. 기초사건에 대한 고장률을 추정하기 위해서 Offshore and Onshore Reliability Data, European Industry Reliability Data Bank 등 신뢰도 데이터 핸드북을 참고하였다. 시스템 고장확률을 Isograph Reliability Workbench 프로그램을 활용하여 계산 후 문제점을 도출하여 수소충전소의 안전성 향상을 목표로 연구를 진행하였다.

2. 이론적 배경

2.1 패키지형 수소충전소 개요

패키지형 수소충전소란 「융·복합 및 패키지형 자동차충전소 시설기준 등에 관한 특례기준」에 의하면 수소자동차의 충전에 필요한 설비(필요한 경우 충전기는 제외할 수 있다)를 하나의 보호함에 장착한 충전시설을 일정한 장소에 배치하고 수소를 연료로 사용하는 자동차에 압축 수소를 충전하는 것을 말한다.5)

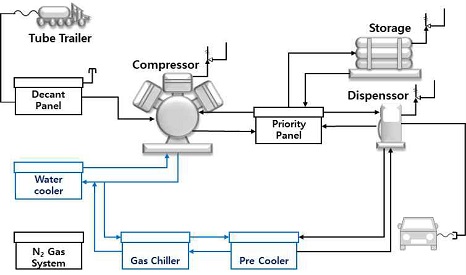

본 연구의 대상이 된 수소충전소는 Fig. 1과 같이 튜브트레일러를 이용한 off-site 방식으로 수소가스를 공급받아 패키지 안의 압축기와 판넬을 거쳐 압축된 후 저장 탱크에 저장 또는 수소차에 공급하는 설비로 구성된다.

패키지형 수소충전소의 주요 구성설비로는 tube trailer, compressor, dispenser, storage tank, filter, safety valve 등이 있다. Tube trailer는 180-200 bar의 수소를 공급하고, dispenser는 수소차로 700 bar의 수소를 공급하게 한다. 부피가 343 L로 15,000 psi 압력을 버티는 tank가 4개 존재하며, filter는 튜브 트레일러(tube trailer) 후단에 1개 dispenser 전단에 1개 compressor 앞뒤에 1개씩 존재한다. Safety valve는 용도에 따라서 10, 198, 460, 962 bar에서 작동되도록 구성되어 있다.

2.2 FMEA 및 HAZOP 분석

FMEA 수행을 위해 수소충전소 부품 23개에 대해 총 1,485개의 failure mode를 도출하여 고장형태에 대한 시스템의 영향을 분석하였다. 분석결과 압력을 관리해주는 pressure safety valve (PSV), needle valve (NV), flow control valve (FCV) 등의 압력 및 압축기에 의한 위험우선순위(risk priority number, RPN) 값이 높게 나타났다. Table 1의 결과에서 고장형태로는 막힘 또는 열림 실패로 인한 파열 및 수소가스 누출의 RPN값이 높은 것으로 분석되었다.

HAZOP 수행을 위해 수소충전소의 기능을 hydrogen supply system, hydrogen storage system, hydrogen discharge system, hydrogen n2 gas system으로 총 4개의 NODE로 설정하여 분석을 실시하였다. 분석결과 Table 2와 같이 압축기 등 압력 이상으로 인한 사고원인은 수소가스 누출 및 폭발위험의 결과를 갖는 요인이 주요 위험요소로 확인되었다.

3. FTA 분석

3.1 FTA 분석

정성적 위험성 평가를 통해 수소누출의 위험도가 가장 큰 위험요인으로 분석되어 top event로 선정하였다. 고장모드 및 사고원인이 FTA 작성 시에 FT도 구성 및 기초사건으로 인용되어 작성되었다.

3.2 FT 구성

수소누출을 top event로 하여 사건이 일어날 수 있는 요인을 외적요인과 내적요인으로 구분하여 FT도를 작성하였다. 외적요인에는 자연재해 및 외부요인으로 인한 중대재해의 영향을 OR gate로 포함하여 분석하였다. 내적요인으로는 tube tailer, compressor & storage tank, dispenser로 나누어 운전과정의 실수 및 부품의 leakage로 인한 사고원인을 중점으로 하여 구성하였다. 각 기초사건에 대해서는 신뢰도 핸드북을 참고하여 수집하였고 인간 실수에 대해서는 technique for human error rate prediction (THERP) 인간 실수 분석 기법으로 분석을 실시하였다.6,7)

3.3 외적요인

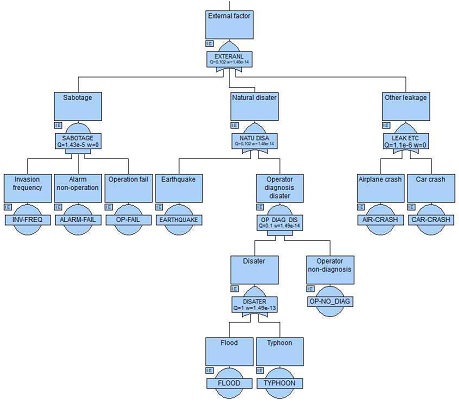

외적요인으로는 Fig. 2와 같이 크게 sabotage natural, disaster, other leakage로 구성되어 있으며 구성요소는 자연재해(지진, 태풍, 홍수 등), 자동차 및 비행기로 인한 사고, 알람 실패 및 운전상 실패 등이 있었다.

3.4 내적요인

내적요인으로는 크게 3가지로 나누었다. Off-site방식으로 인한 tube trailer loading leakage, 압축 및 저장 공정인 compressor & storage unit leakage, 수소차에 충전을 할 수 있는 charge unit leakage로 셋 중 하나라도 누출 시 수소누출이 나타날 수 있는 OR gate로 구성하였다.

Tube trailer loading 수소누출은 Fig. 3과 같이 운전원 부재 시 gas detector가 감지 실패로 인해 shut down 실패와 로딩 부품(pipe, PG, BV, CV, SRV, NV 등)의 누출이 동시에 일어날 경우 수소가스의 누출로 이어지도록 구성하였다.

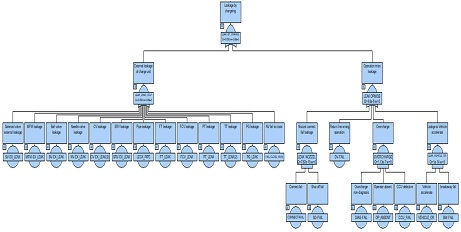

Compressor & storage unit 수소누출은 공정 내 부품의 누출에 의한 수소누출과 압축 및 저장 공정 중의 누출 둘 중 하나라도 일어난다면 수소누출이 발생하는 것으로 구성하였다.

Fig. 4와 같이 compressor & storage unit 공정의 부품 누출의 요인으로는 공정 내 부품(배관, 저장탱크, 필터, 유량밸브, 압력계측기, SRV, CV, 압축기, 온도계, NV 등)에 의한 누출과 함께 shut down 실패 시 수소누출이 일어나는 것으로 구성하였다. Shut down 실패는 detector 오류, 알람 실패, 운전원 부재 요인이 한꺼번에 일어나거나 ESD 닫힘 실패로 발생한다고 예상하였다.

압축 및 저장 공정 중 누출은 Fig. 5와 같이 압축기 컨트롤 실패나 SRV 열림 실패 시 제조 시간에 따라 수소 누출이 일어난다. 압축기의 컨트롤 실패에는 압력 detector 고장, 자동밸브 고장과 운전원 부재 시 압력조절 실패가 있다. 이와 함께 쿨링 시스템 실패, 세팅값 오류, 압축기 공정변수가 일어나 고압이 생성된다면 압축기 컨트롤 실패와 누출이 발생하는 구성이다.

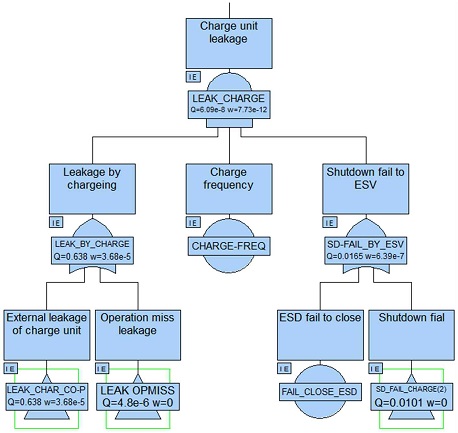

충전부에 의한 누출은 Fig. 6과 같이 충전공정 중의 누출도 있지만 충전 빈도, ESV shutdown 실패가 같이 발생해야 수소의 외부누출이 일어났다.

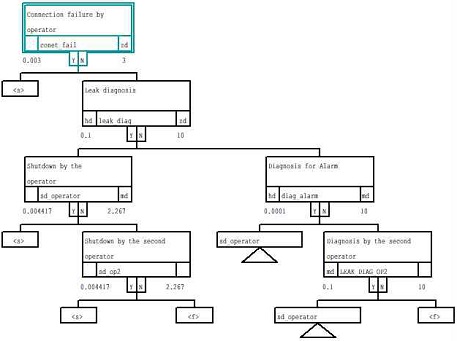

충전 공정 중의 누출은 Fig. 7과 같이 부품의 외부누출 또는 운전원의 실수 중 하나라도 발생하면 누출이 발생된다.

부품에는 solenoid valve, 유량계, BV, NV, CV, SRV, 배관, 유량 detector, 유량 조절기, 압력 detector, 온도 detector 등이 있다.

운전 실패에는 연결 불량 및 shut-off 실패로 인한 노즐 연결 실패, return line 오작동, 과충전 감지 실패와 운전원 부재 그리고 CCU 결함으로 인한 과충전, 차량 급발진 및 breakaway 실패로 인한 차량 충전부 누출로 구성하였다.

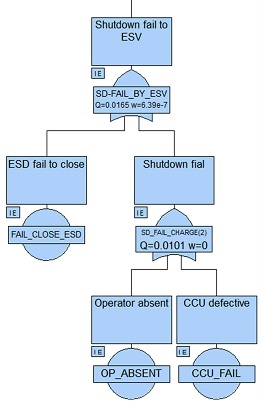

ESV의 shutdown 실패는 Fig. 8과 같이 ESD의 닫힘 실패가 발생하거나 운전원의 부재 및 CCU 결함으로 인한 shutdown의 실패 시 발생한다.

3.4 FTA 분석

작성한 FT도를 기준으로 기초사건에 맞는 고장률을 찾기 위해 신뢰도 Handbook8,9)을 참고하여 Table 3과 같이 각 부품에 대한 고장률의 평균(mean)값을 사용하여 기초사건의 값으로 적용하였다.

신뢰도 Handbook에서 찾을 수 없는 기초사건에 대해서는 Table 4와 같이 전문가의 의견과 기 수행된 국내 정량적 데이터를 토대로 공학적인 판단 하에 신뢰도 데이터를 추정하였다.6)

기계오류 및 내·외부의 환경적 영향에 의한 신뢰도 데이터는 기존의 연구에 의한 정보수집으로 인해 값을 유추할 수 있었지만 인간실수에 의한 신뢰도 데이터에 대해서는 Seo7)의 연구를 참고하여 Fig. 9와 같이 THERP기법을 통해 Table 5와 같은 값을 도출하였다.

3.4 분석결과

본 연구의 분석결과 수소누출에 대한 top event의 비가동도는 0.106/10⁴hr이였으며, 내적요인에 대한 비가동도는 0.0053/10⁴hr, 외적요인으로는 0.102/10⁴hr의 비가동도 값이 도출되었다.

각 gate (32종) 별 비가동도와 발생빈도, 기대 고장 수, 총 예상 고장시간 그리고 gate 별 m-cutset의 분석은 Table 6과 같다.

Importance analysis의 결과 Fig. 10에서 보는 바와 같이 외부요인이 가장 큰 요인으로 분석되었고, 그 다음으로는 ESD 닫힘 실패, solenoid valve의 외부누출, 온도 계측기의 누출 순으로 위험도가 높게 분석되었다.

Minimal cutset 총 80건이 산출되었으며 Table 7은 비가동도가 높은 순의 minimal cutset을 정리한 표이다. Minimal cutset 분석결과 ESD 닫힘 실패와 solenoid valve 누출의 비가동도가 가장 높았으며, 다음으로 ESD 닫힘 실패, 온도 계측기 누출, 압축기 누출 등이 있었다.

본 연구의 분석결과 수소가스 누출 사고빈도는 1,000년에 8.83회 정도로 약 100년에 1회 발생할 수 있다고 분석되었다. 수소충전소 시스템의 비가동도는 0.16이였고, 1년간 기대고장 수는 0.109이다.

4. 결 론

본 연구에서는 패키지형 수소충전소의 안전성 향상 및 보급 활성화를 위해서 정량적 위험성 평가의 하나인 FTA로 분석을 실시하였다. 본 연구를 시행하기 위해 정성적 위험성 평가인 FMEA와 HAZOP이 선행연구로 진행되어 FTA 분석 시에 top event 선정 및 기초사건으로 사용되었다.

FTA 분석을 위해 수소누출을 top event로 하여 외적, 내적요인으로 구분하여 분석되었으며, 각 기초사건들의 신뢰도 데이터를 수집하기 위해 신뢰도 Handbook을 참고하였으며, human error에 대해서는 THERP 인간실수 분석기법을 인용하였다. 분석에서는 총 32종의 gate가 구성되었고 총 80개의 minimal cutset이 도출되었다. 분석을 통해 수소가스 누출의 사고빈도, 비가동도, gate, importance, minimal cutset이 분석되었다.

분석 결과 태풍과 지진, 홍수 등의 외부요인에 대한 위험도가 높았고, 그 다음으로는 밸브, 계측기, 압축기 등의 누출 시 ESD 닫힘 실패 위험도가 높았다.

Importance analysis 결과 권고사항으로 우선 첫 번째로 SV, ESD, TT의 정기점검 및 관리가 필요하였다. 두 번째로 외적요인(자연재해)에 대한 대책이 필요하였다. 마지막으로 운전원들의 요구 신뢰도 목표를 높이기 위한 운전지침서 및 안전교육 교안 등의 작성이 필요하였다.

본 연구에서의 결과는 다양한 방법을 통한 검증 및 실증적 연구의 기초자료로 활용되어 수소경제 활성화에 이바지하고자 한다.

Acknowledgments

이 논문은 에너지기술평가원 에너지국제공동연구사업(20178520040490)에 의하여 연구되었음에 감사드립니다.

References

- Future Strategy Team, “Proposals and trends of hydrogen fuel cell vehicle (FCEV)”, Korea Petroleum Association, 2018. Retrieved from http://www.google.co.kr/url?sa=t&rct=j&q=&esrc=s&source=web&cd=2&ved=2ahUKEwjNj52cpLznAhXUMd4KHXTSBFEQFjABegQIAxAB&url=http%3A%2F%2Fwww.petroleum.or.kr%2Fm%2Fprogram%2Fpolicy%2Fdownload.php%3Fid%3D542&usg=AOvVaw07q6iemp8Wx7g_AmQz5OiT, .

- Ministry of Environment, “Subsidy guidelines for the supply of hydrogen fuel cell vehicles and charging station installation business”, Ministry of Environment, 2019. Retrieved from http://www.me.go.kr/home/web/policy_data/read.do?menuId=10262&seq=7297, .

- D. S. Oh, “A study of the status and safety assessment of domestic and foreign hydrogen station”, Hoseo University, 2008. Retrieved from http://www.riss.kr/search/detail/DetailView.do?p_mat_type=be54d9b8bc7cdb09&control_no=4fb73bf7337da589ffe0bdc3ef48d419, .

- S. H. You, K. W. Rhie, “Hazard analysis on package type hydrogen station”, Hoseo University, 2018. Retrieved from http://www.riss.kr/search/detail/DetailView.do?p_mat_type=be54d9b8bc7cdb09&control_no=a984952ead7ca6d1ffe0bdc3ef48d419, .

- Ministry of Trade, Industry and Energy, “Exception standards for facility standards of combined and packaged car filling stations”, 2018. Retrieved from http://www.law.go.kr/행정규칙/융·복합,패키지형및이동식자동차충전소시설기준등에관한특례기준/(2018-179,20181001), .

- D. H. Seong, K. W. Rhie, T. H. Kim, D. S. Oh, Y. D. Oh, D. H. Seo, Y. G. Kim, and E. J. Kim “Quantitative safety assessment for hydrogen station”, Journal of the Korean Society of Safety, Vol. 27, No. 3, 2012. Retrieved from http://www.kosos.or.kr/jkosos/doc/view.php?id=2116&code=jkss, .

- D. H. Seo, “A study of the sensitivity analysis for hydrogen station with FTA”, Hoseo University, 2009. Retrieved from http://www.riss.kr/search/detail/DetailView.do?p_mat_type=be54d9b8bc7cdb09&control_no=b4f9477b0cf5b7d9ffe0bdc3ef48d419, .

- OREDA Participants, “OREDA Handbook 2015, 6th edition – Volume I and II”, DNV GL, 2015. Retrieved from https://www.oreda.com/product/oreda-handbook-2015-6th-edition-volume-i-and-ii-shipping-april-15th/, .

- J. M. Lecoeuvre, “European Industry Reliability Data Bank”, DIRECTION DES ÉTUDES ET RECHERCHES, 1997. Retrieved from https://inis.iaea.org/search/search.aspx?orig_q=RN:29006168, .