무인 비행체용 연료전지 시스템 위험요소 분석을 통한 안전기준 개발 연구

2024 The Korean Hydrogen and New Energy Society. All rights reserved

Abstract

Fuel cell powered unmanned aerial vehicles (UAV) are globally being developed for various application according to hydrogen roadmap. However, safety standards for hydrogen fuel cell for UAV have not been established. Therefore, in this study, we derive safety data based on risk assessment to develop safety standards for fuel cells for UAV. We use fault tree analysis method which is broadly used in hydrogen facilities as a risk assessment tool. We set hydrogen leaks and fires as top events and derived the basic events. Safety data for the basic events were derived by quoting overseas safety standards related to fuel cells. The safety data will be used for developing fuel cell inspection standard according to Act on Hydrogen Economy Promotion and Hydrogen Safety Management.

Keywords:

Fuel cell, Unmanned aerial vehicle, Safety standard, Risk assessment키워드:

연료전지, 무인 비행체, 안전기준, 위험성 평가1. 서 론

2019년 정부가 발표한 수소경제 활성화 로드맵 수립을 통해 수소 모빌리티 확산, 수소 에너지 분야 확대, 수소 생산 안정화 등 수소 산업 육성에 대한 노력이 지속되고 있다. 수송 분야에서 내연기관을 대체해 온실가스 감축과 미세먼지 저감에 기여할 수 있는 수소 연료전지 기술은 차량뿐만 아니라 항공, 건설기계, 선박 등의 모빌리티에 활용되어 새로운 산업 생태계를 조성하고 있다. 특히 항공 분야는 온실가스 배출 영향이 크고, carbon offsetting and reduction scheme for international aviation(CORSIA) 제도 도입으로 화석연료를 대신할 전기 추진 장치의 도입이 확대되고 있으며 높은 산업 활용도를 위하여 높은 비출력이 요구되고 있다. 멀티콥터에 주로 사용되는 LiPo 배터리는 일반적으로 약 180 Wh/kg 수준의 비에너지를 가지는 데 비해 고압수소를 이용하는 연료전지의 경우 약 700-900 Wh/kg의 에너지 밀도를 갖는다1). 배터리와 비교해 약 4배 높은 에너지 밀도를 갖는 연료전지를 항공용으로 이용하기 위해 소형 무인기 연료전지 추진의 실현 가능성을 테스트하고2), 연료전지 스택으로 구동하는 무인 항공기(unmanned aerial vehicles, UAV) 시스템의 10,000 m 고도 달성을 위한 연구가 수행되었다3). 또한 HyCopter-1 (HES Energy System, Singapore), H2-6 (Ballard Power Systems, Burnaby, Canada; BFD Systems, Pennsauken, NJ, USA), DS30W (Doosan Mobility Innovation, Yongin, Korea), DJ25 (Doosan Mobility Innovation))와 같이 무인 비행체 개발과 함께 규제 특구를 통해 실증이 이뤄지고 있다4). 하지만 수소는 연소 범위 4-75 vol%, 연소 속도 2.7 m/s로 연소 범위가 넓어 가연성이 높고 가정에서 사용하는 연료가스에 비해 연소 속도와 폭발 압력이 약 7배 정도 높아 폭발 위험성이 높다5). Table 1은 최근 10년간 고압가스 사고에서 누출과 화재에 의한 사고가 다수 발생했으며 특히 수소가스 사고 중 화재에 의한 사고가 가장 큰 부분을 차지하는 것을 보여준다.6) 따라서 소형 무인 비행체에 연료전지를 적용하기 위해서는 개발한 제품에 대한 신뢰성과 안전성을 검증하기 위한 적절한 안전기준 개발이 필요하다.

안전기준 개발은 위험성 평가를 기반으로 수행된다. 위험 분석의 목적은 평가 대상의 내부 및 외부 위험을 식별하고 위험 가능성을 평가하며 위험 발생의 잠재적 영향을 평가해 위험 발생을 경감시키는 데 도움이 되는 조치를 취하는 것이다. 항공 분야는 항공기 운용 특성에 의한 위험을 고려해야 한다. 외부 물질, 온도, 돌풍, 기울임, 진동 등과 같은 특성에 의해 실속과 같은 치명적인 위험이 발생할 수 있다. 위험 평가와 관련된 연구 동향을 살펴보면 비행체와 연료전지에 대한 위험 평가들이 수행되었다. Lin과 Shao7)는 UAV의 지상 충돌 위험 평가 및 고장 분석을 수행하였는데 이착륙 방식에 따른 충돌 성능을 분석하고 UAV 추락으로 지상 충돌 시 인구 밀집 지역을 피할 수 있는 경로 구축 계획을 위한 충돌 확률 밀도 반경을 도출하였다. Lee와 Collins8)는 낙뢰가 항공기에 미치는 영향에 관해 연구하였으며 번개가 항공기 본체뿐 아니라 항공 시스템에 미치는 영향을 분석하고 위험 감시 방법론과 위험 예방 계획을 검토하였다. Collong과 Kouta9)는 차량용 연료전지 시스템에 대한 분석을 수행하였으며 수소연료전지 차량의 운전 시간에 따라 탱크 파열과 수소 누출의 신뢰성을 분석하고 그에 따른 폭발 신뢰성을 분석하였다. Rodionov 등10)은 연료전지 차량의 운행 중 수소 누출에 따른 폭발과 관련된 위험을 확인하고, 3가지 경우(충돌 사고, 차량과 관련 없는 화재 사고, 점화 후 수소 누출)에 대한 위험을 정량화하였다.

이처럼 대부분의 연구가 항공기의 위험성 평가와 차량용 연료전지 시스템에 관해 수행되었으며, 도출된 위험 평가의 적용 범위 한계로 인해 항공기용 연료전지 안전기준 자료로 적용하는 데 어려움이 있다. 수소 연료전지 항공기의 안전성 및 신뢰성 향상을 위해 전 세계적으로 수소항공기 인증 체계 구축을 추진 중이나 아직 표준화된 인증 체계가 마련되지 않은 실정이다. 국내의 경우「수소경제 육성 및 수소 안전관리에 관한 법률」하위 이동형 연료전지 제품 기준이 있지만 지게차용과 자체 중량 150 kg 이하인 무인 동력 비행 장치에 대한 기준이기 때문에 본 연구에서 목표로 하는 220 kg 수준의 소형 무인기의 안전기준으로 적용하기에 어려움이 있다. 이에 본 연구에서는 무인 비행체의 주요 에너지 공급원으로서 수소연료전지 시스템의 잠재적인 안전 문제를 파악하고, 결함 나무 분석(fault tree analysis, FTA)을 통해서 수소 누출과 화재를 일으키는 기본 사상(basic event)을 도출하고 이를 통한 안전항목을 장치별로 제시하고자 한다. 그리고 도출된 안전항목의 기초 자료는「수소경제육성 및 안전관리에 관한 법률」하위 경량 항공기 수준의 무인 비행체에 적용할 수 있는 검사 기준으로 활용하고자 한다.

2. 연구 방법

2.1 위험요소 분석 방법

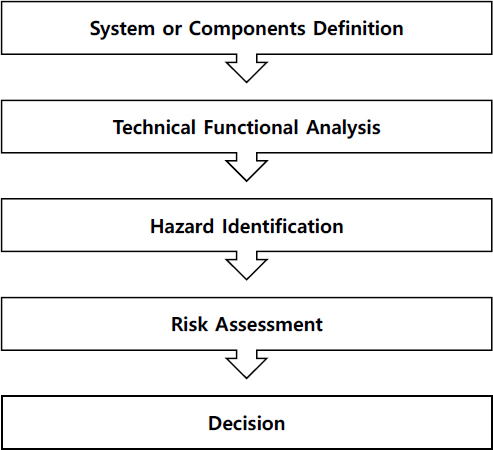

위험요소 분석은 Fig. 1과 같이 대상에 대한 정의, 분석 대상의 특성이나 작동 형태에 따라 발생 가능한 위험요소 식별, 위험 분석의 순으로 절차가 진행된다. 본 논문에서는 위험요소 분석을 위한 방법으로 FTA를 활용하였다. FTA 기법은 특정한 사고나 사고의 결과인 정상 사상(top event)을 결정하고 그에 대해 가능한 원인을 파악하는 top-down 방식의 연역적 분석 방식이다. FTA 기법은 사고 발생 원인들을 결함 나무(fault tree, FT)로 표현해 사고의 구조를 세부적으로 파악 가능한 장점이 있다. 또한 FTA는 분석 대상에서 발생할 수 있는 여러 고장을 규명할 수 있어 수소연료전지 발전소, 수소 냉각 시스템 등 수소인프라의 안전 분야에서 활용되고 있다11,12). 따라서 본 연구에서 수소 화재 및 폭발에 대한 정량적 위험성 평가를 체계적으로 진행하기 위해 무인 비행체용 연료전지의 운전 중 위험요소를 평가하는 방법으로 KS A IEC 61025 결함 나무 분석을 활용하였다.

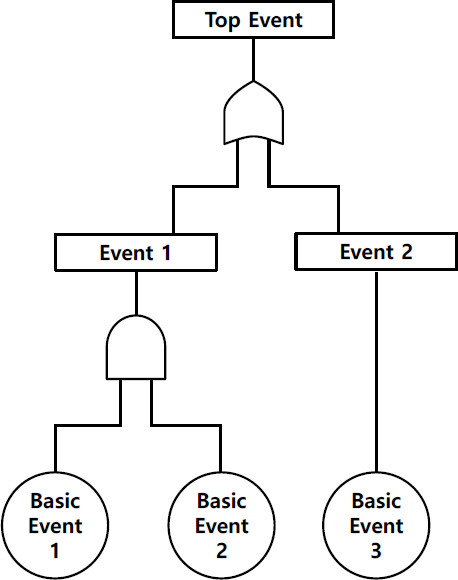

Fig. 2는 FTA의 기본적인 전개 과정의 예시이다. 하위 사상 중 하나의 사상(event 1 or event 2)이라도 발생할 경우에 상위 사상이 출력된다면 OR 게이트, 하위 사상이 모두(basic event 1 and basic event 2) 발생할 경우에 상위 사상이 출력된다면 AND 게이트로 정상 사상과 중간 사상 그리고 기본 사상 사이를 연결한다.

2.2 기초 자료 도출 및 위험인자 도출

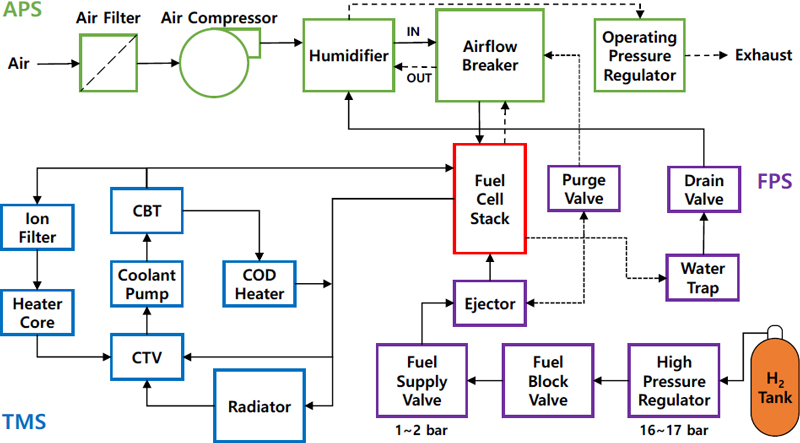

무인 비행체 동력 공급 장치인 연료전지 시스템을 평가 대상으로 하였고, 연료전지 시스템에서 발생하는 위험요소를 고려하여 위험성을 평가하였다. 평가 대상인 연료전지 시스템의 설계 범위는 Fig. 3에 도시된 연료전지 시스템의 구성도에 따라 설정하였다. 본 연구에서는 체계적인 분석을 위해 시스템을 5가지 node로 구분하였다. 연료전지 시스템의 안전 사고를 유발하는 점화 3요소(가연물, 조연물, 점화원), 방폭, 압력 등의 특징을 고려하여 node를 분류하였으며 수소와 산소 등 연료전지 사용 가스에 대한 특성은 MSDS를 참고하였다.

수소 탱크에서 스택으로 수소를 공급하는 연료 공급 시스템(node 1), 전기화학적 반응을 통해 전력을 생산하는 연료전지 스택(node 2), 냉시동이나 스택의 과열을 방지하기 위한 열관리 시스템(node 3), 외기 중 산소를 스택에 공급하기 위한 공기 공급 시스템(node 4), 배터리 등 전장 부품(node 5)으로 나누었고 node에서 발생할 수 있는 위험을 식별하기 위해 전기 안전성, 제품 안전성, 폭발 안전성, 환경 성능으로 구분하였다. 위험의 기초 자료는 연료전지와 비행체에 관한 기준을 참고하여 Table 2에 나타내었다.

위험 발생 원인 중 가연물의 발생은 밸브, 피팅, 파이프에서의 수소 누출, 연료전지 스택에서의 수소누출이 있으며 전기 장치에서 전기적 결함 발생으로 점화원이 발생한다. 또한 배터리 모듈과 슈퍼 커패시터와 같은 에너지 저장 장치에서의 화재 위험이 있다. 수소 누출 및 화재 위험 발생 case를 Table 3과 같이 4가지로 분류하였다.

3. 연구 결과

3.1 기본 사상(basic event) 도출

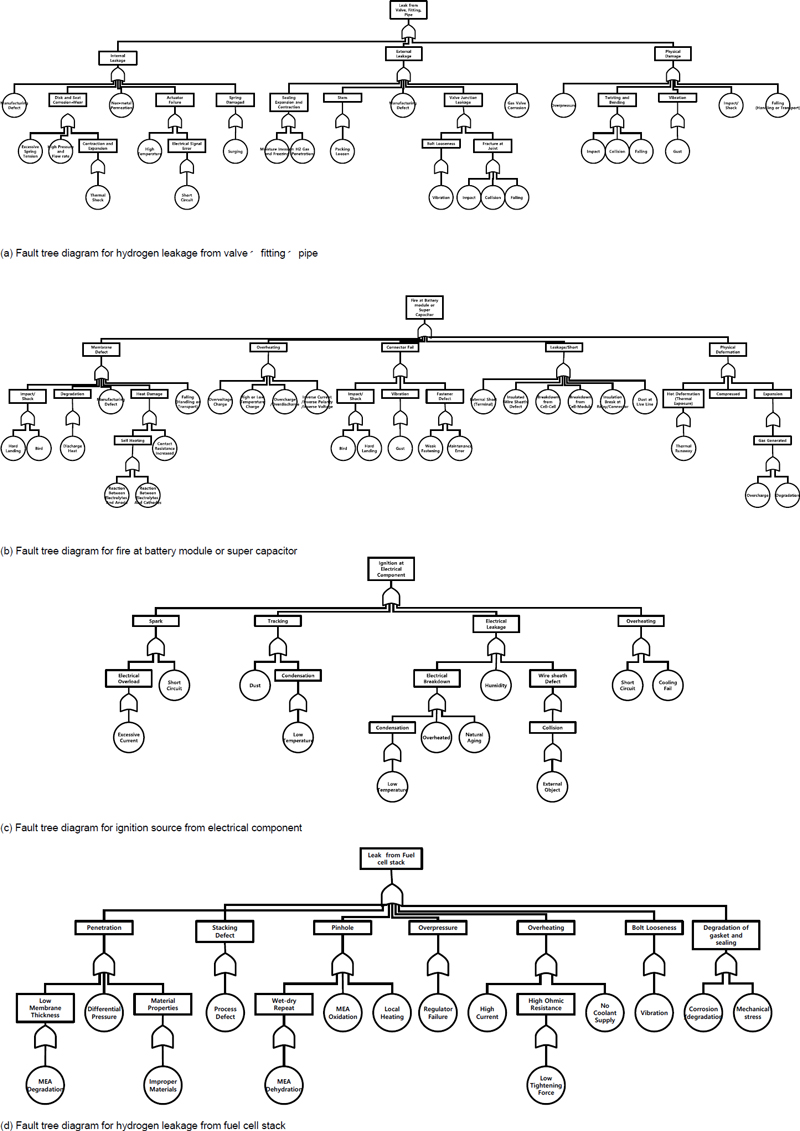

Fig. 4(a)는 밸브, 피팅, 파이프에서의 수소 누출에 대해서 하위 사상을 내부 누설, 외부 누설, 물리적 파손으로 분류하였다. 내부 누설의 기본 사상으로 1) 과도한 스프링 장력, 높은 압력과 높은 유량, 열충격에 의한 밸브 디스크와 시트 부식 마모, 2) 비금속 투과, 3) 높은 온도와 단락에 의한 액추에이터 고장, 4) 스프링 서징에 의한 스프링 손상, 5) 제조상 결함을 도출하였다. 외부 누설의 원인으로 1) 수분 침투 및 빙결과 수소가스 침습에 의한 실링 손상, 2) 낮은 체결력에 따른 스템부에서의 누설, 3) 진동, 충격, 충돌, 추락에 의한 밸브 접합부에서의 누설, 4) 가스밸브 부식, 5) 제조상 결함을 도출하였다. 물리적 파손에 대한 원인으로 1) 과압, 2) 충격, 충돌, 추락에 의한 비틀림 및 굽힘, 3) 돌풍과 같은 강한 바람에 의한 진동을 도출하였다.

Fig. 4(b)는 배터리 모듈, 슈퍼 커패시터에서 화재에 대해서 하위 사상을 분리막 결함, 과열, 커넥터 결함, 누전 및 단락, 물리적 변형으로 구분하였다. 분리막 결함의 원인으로 1) 경착륙 또는 조류 충돌에 의한 충격, 2) 방전열, 전해질 반응에 의한 자기발열, 접촉저항 증가에 따른 열손상 및 열화, 3) 취급 및 운송상에서의 낙하 및 충격, 4) 제조상 결함을 도출하였다. 과열의 원인으로 1) 과전압 충전, 2) 고온 및 저온 충전, 3) 과충전 및 과방전, 4) 역전류, 역극성, 역전압을 도출하였다. 커넥터 결함의 원인으로 1) 경착륙 또는 조류 충돌에 의한 충격, 2) 돌풍에 의한 강한 진동, 3) 낮은 체결력과 유지보수 오류에 따른 체결 불량을 도출하였다. 누전 및 단락의 원인으로 1) 양극 및 음극의 단자 외부단락, 2) 전기배선 피복 손상, 3) 셀 간 절연 파괴, 4) 셀-케이스 사이의 절연 파괴, 5) 릴레이, 커넥터 절연 손상, 6) 활선부 먼지 분진을 도출하였다. 물리적 변형의 원인으로 1) 열폭주에 의한 변형, 2) 외력에 의한 압축, 3) 과전압 및 열화에 의한 가스 팽창을 도출하였다.

Fig. 4(c)는 전기 부품 및 장치에서 점화원 발생은 스파크, 트래킹, 누전, 과열로 분류하였다. 스파크의 원인은 1) 과전류, 2) 단락으로 도출하였으며 트래킹의 원인은 1) 먼지, 2) 낮은 온도에 의한 응축수로 도출하였다. 누전의 원인은 1) 낮은 온도, 과열, 노후에 의한 절연 파괴, 2) 습기에 의한 누전, 3) 외부 물질 충격에 의한 동축케이블 결함을 도출하였다. 과열의 원인은 단락과 냉각 실패를 도출하였다.

Fig. 4(d)는 연료전지 스택의 수소 누출에 대해서 하위 사상을 투과, 스태킹 결함, 핀홀, 과압, 과열, 체결 풀림, 개스킷과 실링재의 열화로 분류하였다. 수소 투과의 원인은 1) 막전극접합체(membrane electrode assembly, MEA)의 열화에 의한 국부 손상 발생, 2) 차압 발생, 3) 부적절한 재료 사용으로 도출하였다. 스태킹 결함의 원인은 공정상 결함을 도출하였고, 과압의 원인은 감압 장치 결함, 체결력 감소의 원인은 강한 진동을 도출하였다. 핀홀 생성의 원인은 1) MEA의 열화에 의한 wet-dry 반복, 2) MEA 산화, 3) 국부 가열을 도출하였다. 과열의 원인은 1) 과전류, 2) 낮은 체결력에 의한 ohmic저항 상승, 3) 냉각수 공급 부족을 도출하였다. 개스킷 및 실링재의 결함은 1) 부식과 열화, 2) 기계적 응력 발생으로 도출하였다.

3.2 안전 항목 도출

연료전지 시스템에서 수소 누출 및 화재에 의해 치명적인 안전사고를 유발하는 장치별 기초 사건에 대해 IEC, UL 등 관련 해외 기준을 분석하여 안전 항목을 도출하였으며 Table 4에 장치별로 도출된 안전 항목을 나타내었다. 밸브/피팅/파이프의 수소 누출에 대한 안전항목으로 수소 적합성, 압력 및 열보호, 밸브 내부 누설 시험, 온습도 사이클, 내식시험, 탄성중합체 내식시험, 진동시험, 기밀 성능, 내압 성능, 염수분무시험, 충격시험 등을 도출하였다. 배터리 모듈/슈퍼 커패시터 화재에 대한 안전항목으로 충격/낙하시험, 과전압/과열 방지 비상 정지, battery management system 기준, 진동시험, 절연저항 및 절연내력 성능, 전기 커넥터 체결력, ingress protection (IP) 등급, 압축시험 등을 도출하였다. 전기부품의 점화원에 대한 안전항목으로 접지 구조 및 접지연속성 시험, 과전류 보호 장치, 단락 보호 회로, IP 등급, 응축수 배출, 온습도 사이클, 절연 성능, 온도 상승 성능시험 등을 도출하였다. 연료전지 스택 누출에 대한 안전항목으로 차압시험, 재료적합성, 기밀시험, 압력강하시험, 절연 성능, 진동시험, 압력 및 열보호, 절연 내력, 탄성중합체 내식시험 등을 도출하였다.

4. 결 론

본 연구에서는 FTA 분석 기법을 활용하여 무인 비행체용 연료전지에서의 수소 누출 및 화재에 대한 기본 사상을 정의하고, 이에 대한 안전 자료를 UL, IEC 등 해외기준 기반으로 마련하였다. 또한 근거 자료를 통해 밸브, 피팅, 파이프, 배터리 모듈, 연료전지 스택, 전기부품 및 장치에 대한 안전기준항목을 제시하였다. 도출된 안전항목들을 기초 자료로 활용하여「수소경제육성 및 안전관리에 관한 법률」하위 KGS code 무인 비행체용 이동형 연료전지 안전 검사 기준에 반영할 예정이며 해당 기준은 무인 비행체용 이동형 연료전지의 안정적인 보급 확산에 기여할 것으로 기대한다.

추후 수소 산업 발전에 대응하기 위해 암모니아 고체산화물 연료전지 등 신규 출현 제품에 대한 추가 안전항목과 급가속, 급활강 등으로 인한 플러딩, 8,000 ft 이상 고고도 운전에 따른 저온 및 공기밀도 문제에 대한 추가 안전항목을 마련하기 위한 지속적인 연구가 필요할 것으로 판단된다.

Acknowledgments

본 연구는 2021년도 정부(산업통상자원부)의 재원으로 한국에너지기술평가원의 지원을 받아 수행한 연구임(연구 번호: 20213030030100, 최대이륙중량 200 kg급 비행체용 순정격출력 30 kW급 연료전지 파워팩 시스템 개발).

References

-

J. Apeland, D. Pavlou, and T. Hemmingsen, “Suitability an-alysis of implementing a fuel cell on a multirotor drone”, Jo-urnal of Aerospace Technology and Management, Vol. 12, e3220, 2020.

[https://doi.org/10.5028/jatm.v12.1172]

-

T. H. Bradley, B. A. Moffitt, D. N. Mavris, and D. E. Parekh, “Development and experimental characterization of a fuel cell powered aircraft”, Journal of Power Sources, Vol. 171, No. 2, 2007, pp. 793-801.

[https://doi.org/10.1016/j.jpowsour.2007.06.215]

-

J. Renau, A. Lozano, J. Barroso, J. Miralles, J. Martín, F. Sánchez, and F. Barreras, “Use of fuel cell stacks to achieve high altitudes in light unmanned aerial vehicles”, International Journal of Hydrogen Energy, Vol. 40, No. 42, 2015, pp. 14573-14583.

[https://doi.org/10.1016/j.ijhydene.2015.02.071]

-

D. Lee, K. Ahn, and Y. Kim, “Study on sizing calculation me-thod of fuel cell propulsion multirotor”, Journal of Hydrogen and New Energy, Vol. 32. No. 6, 2021, pp. 542-550.

[https://doi.org/10.7316/KHNES.2021.32.6.542]

- Y. D. Jo, S. S. Tak, K. S. Choi, J. R. Lee, and K. S. Park, “Analy-sis of hydrogen accident in Korea”, Journal of Hydrogen and New Energy, Vol. 15, No. 1, 2004, pp. 82-87. Retrieved from https://koreascience.kr/article/JAKO200430360539725.page, .

- Korea Gas Safety Corporation (KGS), “2022 gas accident yearbook”, KGS, 2023. Retrieved from https://www.kgs.or.kr/kgs/ABCA/board.do?searchBoardSn=96879, .

-

C. E. Lin and P. C. Shao, “Failure analysis for an unmanned aerial vehicle using safe path planning”, Journal of Aerospace Information Systems, Vol. 17, No. 7, 2020, pp. 358-369.

[https://doi.org/10.2514/1.I010795]

-

J. Y. Lee and G. J. Collins, “Risk analysis of lightning effects in aircraft systems”, In: 2017 IEEE Aerospace Conference; 2017 Mar 4-11; Big Sky. Piscataway: IEEE, 2017, pp. 1-9.

[https://doi.org/10.1109/AERO.2017.7943671]

-

S. Collong and R. Kouta, “Fault tree analysis of proton exch-ange membrane fuel cell system safety”, International Journal of Hydrogen Energy, Vol. 40, No. 25, 2015, pp. 8248-8260.

[https://doi.org/10.1016/j.ijhydene.2015.04.101]

-

A. Rodionov, H. Wilkening, and P. Moretto, “Risk assessm-ent of hydrogen explosion for private car with hydrogen-driven engine”, International Journal of Hydrogen Energy, Vol. 36, No. 3, 2011, pp. 2398-2406.

[https://doi.org/10.1016/j.ijhydene.2010.04.089]

-

H. Kim, J. S. Koh, Y. Kim, and T. G. Theofanous, “Risk asses-sment of membrane type LNG storage tanks in Korea-based on fault tree analysis”, Korean Journal of Chemical Enginee-ring, Vol. 22, 2005, pp. 1-8.

[https://doi.org/10.1007/BF02701454]

-

G. R. Biswal, R. P. Maheshwari, and M. L. Dewal, “Cool the generators: system reliability and fault tree analysis of hydr-ogen cooling systems,” IEEE Industrial Electronics Magazi-ne, Vol. 7, No. 1, 2013, pp. 30-40.

[https://doi.org/10.1109/MIE.2012.2231728]