암모니아 활용 고체산화물 연료전지 재순환 발전 시스템

2024 The Korean Hydrogen and New Energy Society. All rights reserved

Abstract

Ammonia is drawing attention as carbon free fuel due to its ease of storage and transportation compared to hydrogen. This study suggests ammonia fueled solid oxide fuel cell (SOFC) system with electrochemical hydrogen compressor (EHC)-based recirculation. Performance of electrochemical hydrogen pump is based on the experimental data under varying hydrogen and nitrogen concentration. As a result, the suggested system shows 62.04% net electrical efficiency. The efficiency is 10.33% point higher compared to simple standalone SOFC system (51.71%), but 0.02% point lower compared to blower-based recirculation system (62.06%). Further improvement in the EHC-based SOFC recirculation system can be achieved with EHC performance improvement.

Keywords:

Ammonia, SOFC, Recirculation, Efficiency, SOFC system키워드:

암모니아, 고체산화물 연료전지, 재순환, 효율, SOFC 시스템1. 서 론

연료전지는 연료와 산화제의 화학에너지로부터 전력을 생산하는 친환경에너지 변환 장치이다. 다양한 타입의 연료전지 중 600-900℃의 고온 영역에서 운전되는 고체산화물 연료전지(solid oxide fuel cell, SOFC)는 비가역 손실이 작아 가장 높은 효율을 보이며, 배열 온도가 높아 2차 활용이 용이하다1). 뿐만 아니라 천연가스, 수소, 메탄올 등 다양한 종류의 연료로 발전이 가능하며, 특히 최근 친환경에너지 캐리어로 주목받고 있는 암모니아를 별도 개질 없이 연료로 사용 가능하다는 장점을 갖는다. 암모니아는 상온에서 10 bar 내외의 압력으로 액화가 가능하여 쉽게 저장하고 운반할 수 있으며, 기존에 규정과 인프라가 조성되어 있어 빠르게 확장 가능하다. 또한 암모니아의 분해반응은 흡열반응이므로 SOFC 스택 내부에서 개질이 이루어지는 경우 순수한 수소 사용 대비 발열량이 줄어들어 열관리에 필요한 에너지를 줄일 수 있다2).

이러한 SOFC의 높은 효율과 암모니아에 대한 관심 때문에 암모니아를 직접 연료로 하는 SOFC 스택과 시스템에 대한 연구가 최근 많이 진행되었다. 스택 측면에서는 1 kW급 암모니아 연료전지 스택을 개발하고 효율과 개질률에 대한 기초 연구가 수행되었다3,4). 시스템 측면에서는 연료 재순환이 없는 독립형(standalone) 발전 시스템이 제시된 바 있으나 해석 시스템 발전 효율이 54% 수준으로 기대에 미치지 못하였다5). 대개 SOFC 독립형 시스템은 효율 상승에 한계가 있다. 따라서 효율 상승을 위해 기타 발전 장치와 결합한 연구들이 진행되었고, SOFC와 가스터빈을 결합한 시스템 연구들은 각각 64%와 75% 수준의 발전 효율을 보고하였다5,6). 다만 가스터빈은 MW급 이상의 중대형 발전에 적합한 바, 분산 발전용 소형 시스템에 사용하기는 어려운 측면이 있다. 이러한 한계를 극복하고자 연료 재순환이 적용된 SOFC 시스템 및 SOFC-엔진 하이브리드 시스템이 제안된 바 있으며, 이는 67% 수준의 효율을 제시하였다7). 또한 암모니아 활용 SOFC 시스템의 발전 효율 향상을 위해 엑서지 분석도 진행된 바 있으며, 버너, 공기 열교환기 및 냉각기, 응축기와 같은 낮은 효율을 가진 부품들을 재구성해야 효율을 높일 수 있다는 연구 결과도 있다2). 즉 그동안 독립형, 연료 재순환, 엔진-하이브리드, 캐스캐이드와 같은 다양한 암모니아 직접 연료 SOFC 시스템을 제안하고 분석해 왔다1,2,7).

본 연구에서는 수소와 질소 혼합 가스에서 수소를 선택적으로 분리하고 압축할 수 있는 전기화학적 압축기를 이용한 재순환 SOFC 시스템을 제안하고, 제안한 시스템을 기존에 소개된 SOFC 독립형 시스템 및 연료 재순환 시스템과 비교 분석하였다. 이때 시스템 해석에는 EBISLON Professional 공정 해석 프로그램(EBISLON, Zwingenberg, Germany)을 사용하였다.

2. 시스템 구성 및 운전 조건

2.1 시스템 구성

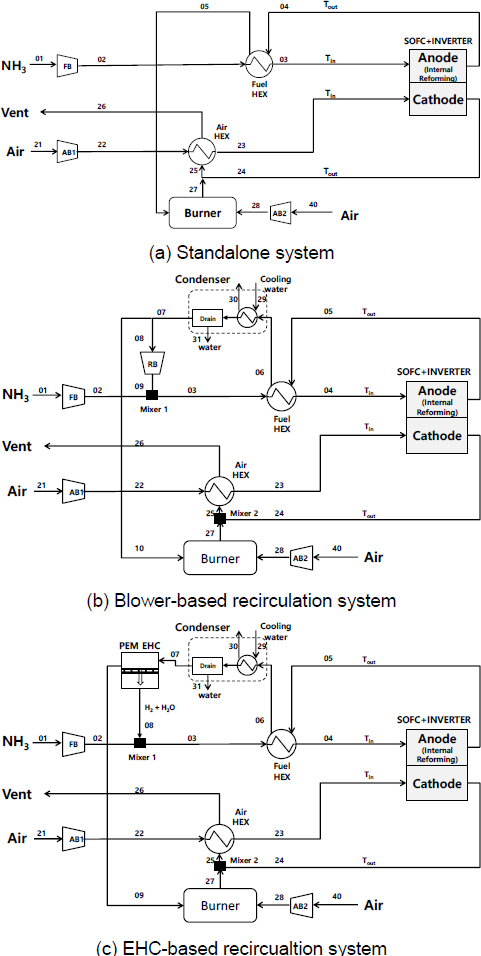

본 연구는 3가지 암모니아 직접 연료 SOFC 시스템에 대한 분석을 진행하였다. Fig. 1(a)는 별도의 연료 재순환이 없는 독립형 시스템의 구성을 보여준다. 열의 회수를 위해 연료극(음극)과 공기극(양극)에 모두 열교환기가 배치되며, 연료극 배출가스는 연소기에 공급되어 공기극 입구 온도를 높이기 위한 열원을 공급한다. Fig. 1(b)는 연료극 배출가스에서 열을 회수한 후 냉각하여 수증기를 응축시키고 연료 농도를 높인다. 이때 이 중 일부를 재순환 블로어를 이용해 스택에 공급하는 방식을 활용하여 시스템 전체의 연료 이용률을 상승시킴으로써 발전 효율 증대를 꾀한다. Fig. 1(c)는 Fig. 1(b)에서 재순환 블로어를 전기화학적 압축기로 대체함으로서 불필요한 질소의 재순환을 차단하고 수소만을 재순환에 포함시킨다. 다만, Fig. 1(b) 및 Fig. 1(c) 모두 스택의 고온 작동을 유지시키기 위해 일부 off-gas를 연소기에 공급하여 열원으로 활용하는 것은 Fig. 1(a)와 동일하다.

2.2 운전 조건 및 방법

본 연구에서 적용된 시스템 작동 조건은 Table 1과 같다. 750℃에서 작동하는 반응 면적은 100 cm2, SOFC 스택에 인가되는 전류밀도는 0.3 A/cm2이며 스택에 공급되는 연료와 공기의 입출구 온도는 각각 동일하게 710℃ 및 790℃로 약 80℃의 온도차를 갖는다. 스택의 연료 이용률은 기본적으로 70%지만, Fig. 1(c) 시스템의 경우 연료 이용률이 60% 및 80%인 조건도 추가적으로 계산하였다. 블로어의 등엔트로피 및 기계적 효율은 각각 50% 및 90%로 가정하였으며, 열교환기의 열손실 및 열교환 효율은 각각 5%와 90%로 가정하였다.

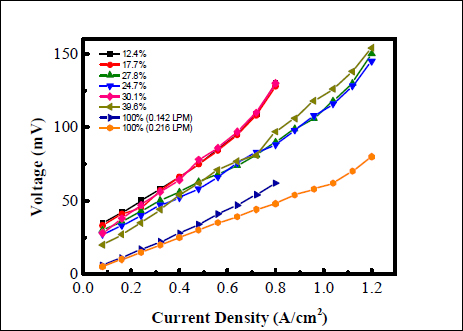

Fig. 2는 전기화학적 수소압축기(electrochemical hydrogen compressor, EHC)의 수소 농도에 따른 전류-전압곡선(I-V curve)을 나타낸다. 100% 가습된 70℃의 25 cm2 고분자전해질막(polymer electrolyte membrane, PEM) 기반 셀에 수소 및 질소를 각각 1 SLPM 범위 내에서 조합하여 수소 농도를 변화시키며 공급하였다. 이때 그래프에 명기된 수소 농도는 수증기의 분압을 제외한 수소 및 질소만을 고려한 분율을 나타내며, 해당 조건에서 전원 공급 장치에서 인가하는 전류에 따른 전압을 측정하였다.

Fig. 1(a), (b) 및 Fig. 1(c)는 모두 Table 1의 운전 조건을 만족시키며 발전 출력이 100 kW가 되도록 고정하였다. 시스템에 공급되는 암모니아의 저위 발열량(lower heating value)을 기준으로 효율을 비교하였다. 시스템 전기 효율 계산식은 식 (1)과 같다.

| (1) |

3. 해석 결과

3.1 EHC

SOFC 시스템 분석에 앞서 EHC의 역할과 성능에 대한 해석이 필요하다. Fig. 1(c)에서 보면 EHC에는 수소, 질소 및 수증기의 혼합가스가 공급되는데, 이때 EHC는 수소를 막의 반대편으로 이송시키며 수증기는 포화수증기압만큼 함께 이송된다. 즉 EHC는 질소를 제외한 수소만을 이송시키는 선택적 분리막 역할을 한다.

Fig. 2에서 전반적인 그래프는 우상향하며 이는 인가한 전류, 즉 수소가 막의 반대편으로 이동하는 양이 증가함에 따라 필요한 에너지인 전압이 상승함을 의미한다. 수증기를 제외한 연료의 수소 농도는 100%부터 12.4%까지 점점 감소함과 동시에 동일한 전류밀도에서의 전압은 상승하였다. 이는 수소 농도가 낮을수록 같은 양의 수소를 이송시키는 데 추가적인 에너지가 필요함을 의미한다. 단, 이러한 경향은 수소를 고압으로 압축할 때에는 희미하게 나타날 수 있다.

수증기를 제외한 연료의 수소 농도가 100%일 때 서로 다른 두 가지 유량(0.14, 0.21 LPM)을 EHC에 공급해 주었는데, 이는 각각 최대 20, 30 A에 대응하는 수소 공급량이다. Fig. 2에서 보면 동일한 100% 농도에서도 유량 공급이 원활한 경우 더 효율적으로 수소가 막의 반대편으로 이송되는 것을 확인할 수 있다.

3.2 시스템 발전 효율

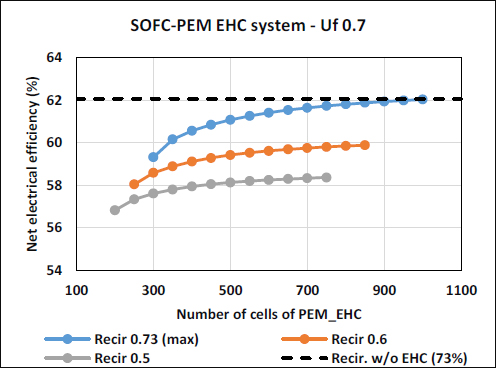

Fig. 3은 Fig. 1에 제시된 독립형 시스템, 블로어 재순환 시스템 및 EHC 재순환 시스템에서 달성할 수 있는 최대 효율을 나타내며 각각 51.71%, 62.06% 및 62.04%이다. 두 재순환 시스템은 62%의 매우 근사한 수치의 시스템 전기 효율을 보이는 반면, 독립형 시스템은 그보다 약 10%p 낮은 52% 수준의 효율을 보인다. 이로써 암모니아 연료 SOFC system에서 재순환이 반드시 필요함을 확인할 수 있다.

Tables 2, 3 및 Table 4는 각각 Fig. 1(a), (b) 및 Fig. 1(c)의 각 포인트에서의 온도, 압력, 질량 유량 및 가스의 몰분율을 나타낸다. 독립형 시스템(Table 2)의 경우 스택 내부에서 암모니아가 모두 개질된다는 가정을 하였기 때문에 스택 입구(stream 4)에서의 암모니아는 100%인 반면 스택 출구(stream 5)에서는 암모니아가 존재하지 않는다. 스택 출구에서의 수소 몰분율을 약 20% 정도이며, 이는 모두 연소기로 공급된다. 연소기의 최고 온도는 손상 방지를 위해 845℃로 제한하였다. 이로 인하여 발열량 대비 온도 상승을 낮추기 위해 153 kg/h의 많은 공기가 연소기로 공급된다. 이는 연료를 단순히 연소시키는 데 에너지를 낭비하는 것이므로 최종 효율이 낮을 수밖에 없다.

블로어 재순환 시스템(Table 3)과 EHC 재순환 시스템(Table 4)의 가장 큰 차이는 스택 입구(stream 4)에서 나타난다. 블로어를 사용하는 경우 연료 흐름 중 약 46.7%가 질소인 반면, EHC를 사용하는 경우 연료 흐름에 질소가 존재하지 않는다. 따라서 스택에 공급되는 연료의 농도는 EHC를 사용하는 경우에 높다고 볼 수 있다. 또한 질량유량 및 부피유량도 후자의 경우가 작아 차압이 작아지는 효과를 기대할 수 있다. 다만 이번 해석에서는 연료 블로어 후단의 압력을 1.13 bar로 고정하여 이러한 효과가 반영되지는 않았다.

블로어 재순환 시스템의 경우 연소기의 온도는 845℃를 상한치로 설정한 반면 EHC를 사용한 경우 연소기의 온도는 772℃로 제한되었다. 덕분에 연소기에 공급되는 공기의 양(stream 40) 또한 줄어서 필요한 연소량 자체가 줄었다고 해석할 수 있다. 다만, 스택의 온도차를 80℃로 고정하였기 때문에 연료극에서 질소가 흐르지 않는 만큼 공기극에서 추가적인 공기(stream 21)가 투입되어 열평형을 맞추었다.

전반적으로 블로어 재순환 시스템 대비 EHC 재순환 시스템이 스택에서의 연료 농도가 높지만 이는 스택 효율에 유의미한 영향을 미치지 못했다. 열역학적인 측면에서 투입된 연료량은 비슷한 반면 배출되는 배열의 총 열량(stream 26)도 유사한 수준이므로 유사한 전기 발전 효율을 보이는 것으로 해석된다.

3.3 EHC 재순환 시스템

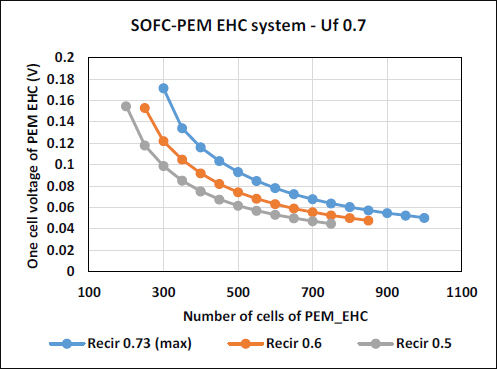

대부분의 전기화학 시스템은 전류 즉 반응량이 증가하면 효율은 감소한다. EHC 역시 전류밀도가 감소할수록 효율이 증가하기 때문에 대면적, 고적층 스택을 사용할수록 유리하다8). Fig. 3은 전기화학반응면적 25 cm2 기준 스택 적층에 따른 전압 효율을 분석한 결과이다. 이를 보면 적층하는 셀의 개수가 증가함에 따라 시스템에서 요구되는 전압이 감소하는 것을 확인할 수 있다. 또한 재순환율이 증가함에 따라 EHC가 재순환시켜야 하는 수소 유량(전류량)이 증가하면서 효율이 감소하는 것을 확인할 수 있다. 다만, 연소기에 일정량의 연료가 필요하기 때문에 재순환 비율에 최댓값(73%)이 존재한다.

Fig. 4는 Fig. 3에 대응하는 상황에서의 SOFC 시스템의 발전 효율을 나타낸다. 700장의 셀 적층 시 연료 재순환율이 50%일 때는 58%를 상회하는 발전효율, 연료 재순환율이 60%일 때는 60%에 근접하는 발전 효율 달성이 가능하다. 검은색 점선은 EHC가 아닌 블로어 재순환 시스템(Fig. 1[b])의 최대 발전 효율(62.06%)을 나타낸 것이며, 이때 연료 재순환율을 73%이다. 동일한 조건에서 EHC 재순환 시스템이 유사한 수준의 발전 효율(62.04%)을 달성하기 위해서 약 1,000장 정도의 셀 적층이 필요하다. 이는 일반적인 300 cm2 대면적 셀 기준으로 약 83장으로 환산된다. 즉 수소전기차에 탑재된 100 kW 연료전지 스택의 적층수가 440장임을 감안하면, Fig. 1(c)와 같은 100 kW급 SOFC 시스템 구성을 위해 20 kW급 PEM 스택이 필요한 셈이다. 다만 EHC는 연료전지에 비해 과전압이 작아 사용 후 수명이 깎인 연료전지로도 대체 가능할 것으로 기대할 수 있는 여지가 있다.

4. 결 론

본 연구에서는 수소와 질소 혼합가스에서 수소를 선택적으로 분리하고 압축할 수 있는 전기화학적 압축기 재순환 SOFC 시스템을 제안하고, 기존에 소개된 SOFC 독립형 시스템 및 블로어 재순환 시스템과 발전 효율을 비교 분석 하였다. 이 과정에서 EHC에 공급되는 수소 농도에 따른 실험을 수행하고 그 결과를 반영하였다. 결과적으로, EHC 재순환 시스템으로 62.04%의 발전 효율을 달성할 수 있음을 확인하였다. 이는 standalone 시스템 대비 10%p 높고, 기존 블로어 재순환 시스템과 비교하면 유사한 수준(62.06%)이다. 다만 EHC 성능이 아직 최적화되지 못한 점, 암모니아 및 수소 혼합가스의 연료 농도 상승에 따른 SOFC 스택의 효율 실험의 결과가 공정 해석 모델에 상세히 반영되지 못한 점, 연료 배관에서의 유량 증가에 따른 차압 증가분이 충분히 반영되지 못한 점, 유량 증가에 따른 열교환 효율 감소분이 충분히 반영되지 못한 점 등을 고려하면, 방폭형 블로어 적용으로 인한 성능 감소분 등을 반영함에 따라 EHC 기반 SOFC 재순환 시스템의 발전 효율을 추가로 상승시킬 여지를 기대할 수 있을 것으로 판단된다.

Acknowledgments

본 연구는 한국기계연구원 기관 기본사업(project ID: NK237G)의 지원을 받아 수행된 결과입니다. 본 연구는 산업통상자원부(MOTIE)와 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구 과제입니다(No. 20212050100010).

References

-

J. Lee, I. T. Pineda, V. T. Giap, D. Lee, Y. S. Kim, K. Y. Ahn, and Y. D. Lee, “Performance prediction model of solid oxide fuel cell stack using deep neural network technique”, Journal of Hydrogen and New Energy, Vol. 31, No. 5, 2023, pp. 436-443.

[https://doi.org/10.7316/KHNES.2020.31.5.436]

-

T. Q. Quach, Y. G. Bae, K. Y. Ahn, S. Y. Lee, and Y. S. Kim, “Exergetic analysis of ammonia-fueled solid oxide fuel cell systems for power generation”, Vol. 27, No. 3, 2023, pp. 27-34.

[https://doi.org/10.7842/kigas.2023.27.3.27]

-

M. Kishimoto, H. Muroyama, S. Suzuki, M. Saito, T. Koide, Y. Takahashi, T. Horiuchi, H. Yamasaki, S. Matsumoto, H. Kubo, N. Takahashi, A. Okabe, S. Ueguchi, M. Jun, A. Tateno, T. Matsuo, T. Matsui, H. Iwai, H. Yoshida, and K. Eguchi, “Development of 1 kW-class ammonia-fueled solid oxide fuel cell stack”, Fuel Cells, Vol. 20, No. 1, 2020, pp. 80-88.

[https://doi.org/10.1002/fuce.201900131]

-

T. Okanishi, K. Okura, A. Srifa, H. Muroyama, T. Matsui, M. Kishimoto, M. Saito, H. Iwai, H. Yoshida, M. Saito, T. Koide, H. Iwai, S. Suzuki, Y. Takahashi, T. Horiuchi, H. Yamasaki, S. Matsumoto, S. Yumoto, H. Kubo, J. Kawahara, A. Okabe, Y. Kikkawa, T. Isomura, and K. Eguchi, “Comparat-ive study of ammonia-fueled solid oxide fuel cell systems”, Fuel Cells, Vol. 17, No. 3, 2017, pp. 383-390.

[https://doi.org/10.1002/fuce.201600165]

-

Ishak, F., I. Dincer, and C. Zamfirescu, “Energy and exergy analyses of direct ammonia solid oxide fuel cell integrated with gas turbine power cycle”, Journal of Power Sources, Vol. 212, 2012, pp. 73-85.

[https://doi.org/10.1016/j.jpowsour.2012.03.083]

-

H. C. Patel, T. Woudstra, and P. V. Aravind, “Thermodyna-mic analysis of solid oxide fuel cell gas turbine systems oper-ating with various biofuels”, Fuel Cells, Vol. 12, No. 6, 2012, pp. 1115-1128.

[https://doi.org/10.1002/fuce.201200062]

-

T. Q. Quach, V. T. Giap, D. K. Lee, T. P. Israel, and K. Y. Ahn, “High-efficiency ammonia-fed solid oxide fuel cell systems for distributed power generation”, Applied Energy, Vol. 324, 2022, pp. 119718.

[https://doi.org/10.1016/j.apenergy.2022.119718]

-

T. Kim, D. Kim, D. Lee, Y. Kim, K. Ahn, Y. Bae, J. Park, and Y. Kim, “Study on thermodynamic performance of electro-chemical hydrogen compressor”, Journal of Hydrogen and New Energy, Vol. 34, No. 2, 2023, pp. 141-148.

[https://doi.org/10.7316/JHNE.2023.34.2.141]