대용량 액체수소 인수기지 쿨다운 해석 기술 연구

2024 The Korean Hydrogen and New Energy Society. All rights reserved

Abstract

Korea government is trying to supply liquid hydrogen from another country to domestic The research for liquid hydrogen transportation and liquefaction plant of hydrogen underway for several years, and empirical research is also planned in the future. Along with the development of liquid hydrogen transport ship/liquefaction plant technology, the development of liquid hydrogen reception base technology must be carried out. In this study, a concept level liquid hydrogen receiving terminal is constructed based on the process of the LNG receiving terminal. Based on this, a study is conducted on the development of analysis technology for the amount of BOG (pipe, tank) generated during cooldown and unloading in the liquid hydrogen unloading line (loading arm to storage tank). The research results are intended to be used as basic data for the design and liquid hydrogen receiving terminal in the future.

Keywords:

Boil-off gas, Cool-down, Liquid hydrogen receiving terminal키워드:

보일 오프 가스, 쿨다운, 액체수소 인수기지1. 서 론

세계 주요 에너지 강국은 온실가스 감축을 위한 관련 기술 개발에 집중하고 있으며, 국내에서도 산업 각 분야에서 다양한 기술 개발을 추진하고 있다. 특히 신재생에너지의 개발 및 보급, 에너지 효율 향상을 위한 노력들이 이루어지고 있다. 정부 차원에서도 신재생에너지 공급 의무화 제도(renewable portfolio standard) 도입 및 공급 인증서(renewable energy certifications) 발행 등의 제도적 지원 및 규제를 통해 산업에서 발생되는 온실가스 감축에 최선을 다하고 있다. 하지만 우리나라는 환경적 특성으로 인하여 신재생에너지 사용이 제한적이라 온실가스 감축을 위한 대안으로는 한계가 있다. 최근 정부 및 산업 분야에서 온실가스 감축을 위한 청정에너지로 수소에너지가 주목받고 있다. 이와 관련하여 전 세계적으로 많은 국가와 기업에서 수소의 생산, 저장, 활용 기술에 대한 관심의 증가와 기술 개발이 활발하게 이루어지고 있다. 우리나라는 2022년 수소경제위원회에서 수소경제 본격화를 대비하기 위하여 수소 생산국과 전략적 협력을 통해 해외 수소 자원을 안정적으로 확보하고 2025년 해외 생산 및 2027년 도입을 목표로 하고 있으며, 2050년에는 수소 공급망을 확보하고자 한다고 발표하였다. 수소의 상용화를 위해서는 큰 규모의 경제가 필요하며 이를 위해서는 대용량의 액체수소를 운영하는 기술 개발이 필요하다.

2. 본 론

2.1 Liquid hydrogen receiving terminal description

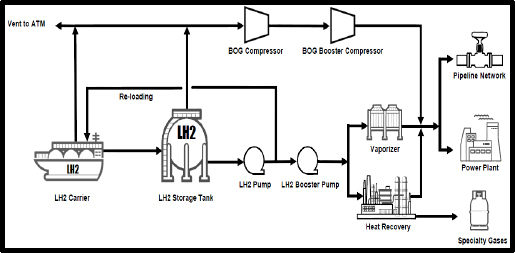

현재 전 세계에서 운영이 되고 있는 대용량 액체수소 인수기지는 존재하지 않으며, 대용량의 액체수소 인수기지의 기술 개발도 전무한 상황이다. 본 연구에서는 liquified natural gas (LNG) 인수기지의 개념을 바탕으로 콘셉트 수준의 대용량 액체수소 인수기지 개념도를 Fig. 1과 같이 작성하였다. 액체수소는 선박 저장용량 20,000 m3의 운송선박 저장탱크에서 펌프를 통해 로딩암, 주 배관을 지나서 저장용량 40,000 m3의 육상 액체수소 저장탱크로 이송된다. 이송된 액체수소는 펌프를 통해 승압되고, 기화기를 통해 기체 상태로 기화되어 사용자에게 공급된다. 기화 방법으로는 기화기를 이용하여 기화하는 방법 또는 에너지 효율을 높이기 위해 냉열을 활용하는 설비를 거쳐 기화하는 방법이 있다. 수소 공급 방법은 주 배관망을 통한 공급, 수소 발전을 위한 발전사 공급이 대표적이다. 선박 저장탱크 및 육상 저장탱크에서 발생하는 boil-off gas (BOG)는 압축기에서 승압 후 주 배관망 공급 및 잉여 BOG는 플레어 스택에서 처리된다. 액체수소 인수기지 운전 콘셉트, 안전 규정에 따라 BOG 처리 방안은 달라지며, 본 연구에서는 다양한 경우에 대한 라인을 구성하였다.

LNG 인수기지 운영 중 사고를 제외하면 BOG 발생량이 가장 많은 경우는 LNG의 선적, 하역 시이다. Warm-up된 배관에 극저온의 유체가 흐르게 되면 순간적으로 많은 양의 BOG가 발생한다. 또한 thermal stress로 인하여 배관이 급격히 응축할 가능성이 있으며 이는 배관 파손이라는 결과를 초래할 수 있으므로 하역 전에는 배관의 저온 상태(keep cooling)유지가 필수적이다. 액체수소 인수기지 역시 LNG 인수기지와 동일한 현상이 발생될 것으로 예상되어 이에 대한 공정모사를 통한 수치적 해석을 수행하였다.

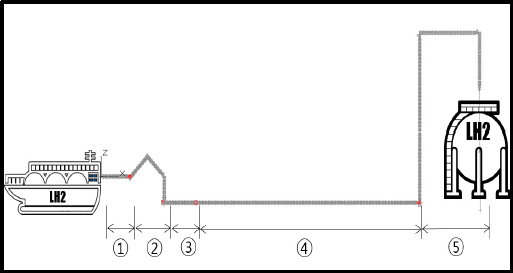

본 연구에서의 대상 공정은 선박에서 송출되는 액체수소가 로딩암을 통해 액체수소 저장 탱크에 적재되기까지의 배관 라인이다. 본 연구에서는 극저온의 액체수소가 상온 상태인 로딩암, 배관 그리고 저장탱크까지 공급되는 과정에서 발생하는 BOG 거동을 통해 쿨다운(cool-down) 해석을 하고자 한다. 하역 배관은 총 5개의 구간으로 나누어 분석하였으며, 각 구간의 구성은 Fig. 2와 같다.

2.2 Liquid hydrogen un-loading modeling

액체수소 저장용량은 운송선박 20,000 m3, 육상기지 저장탱크 40,000 m3이다. 액체수소 저장탱크 종류는 크게 상압식과 가압식으로 나뉘는데, 현재 기술은 가압식 탱크에 대한 운영 및 실증이 이루어진 상태이므로 운송선박과 육상기지 모두 가압식 탱크를 적용하였다. 초기 하역을 할 경우 운송선박 저장탱크의 액위는 90% 채워져 있는 상태이며, 육상기지 저장탱크의 액위는 10% 채워져 있는 값으로 설정하여 해석을 수행하였다.

본 연구에서는 SINDA/FLUINT version 6.3 (C&R Technologies, Boulder, CO, USA)을 사용하여 액체수소 배관에 대한 열유동 해석을 통한 액체수소 인수기지 쿨다운 분석을 수행하였다1). 액체수소 이송 배관은 주 배관을 대상으로 로딩암 10 inch, 주 배관 20 inch에 대한 해석을 수행하였으며 주요 변수는 Table 1과 2와 같다.

배관 해석을 위해 para hydrogen을 적용하였고 SIDA/FLUINT (C&R Technologies)의 유체 해석 모델 중 compressible gas를 선택하였다2). Compressible gas 모델은 미국 국립표준기술연구소(National Institute of Standards and Technology)의 데이터를 활용하여 유체의 온도, 압력 조건에 따른 여러 가지 물성치를 해석에 적용할 수 있도록 한다3). 배관 재질은 stainless steel T-304, 단열재로는 multi-layer insulation (MLI) 물성 정보를 사용하여 열전달을 계산하였다4). 로딩암 부분은 flexible 호스로 간주하여 단열재를 적용하지 않는 것으로 하였으며, 대류 열전달로 계산하였다. 다른 이송 배관은 진공 단열 배관으로 모델링하여 복사 열전달로 계산하였다. 배관 정보와 MLI 정보는 Tables 3, 4와 같다5).

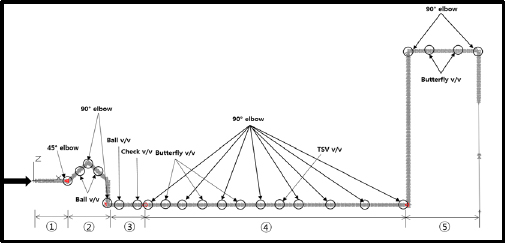

해석 모델의 구성은 Fig. 3과 같으며, 선박 탱크의 체적은 무한 체적, BOG return line은 압력이 일정하게 유지되는 조건으로 모델링하였다. 본 연구에서는 액체수소 하역 공정을 대상 공정으로 수행하여 BOG return line은 해석에서 제외하였다. 선박 탱크의 온도, 압력은 일정하게 유지되며 선박 탱크 내의 펌프 토출압을 선박의 압력으로 설정하였다. 하역 라인은 대략적인 콘셉트 수준으로 주 배관만 단순히 적용하여 수소 인수기지 배치도를 가정하여 배관 길이를 산정하였다. 배관에 적용되는 밸브 종류와 개수, 엘보우 개수도 단순화하여 적용하였고, 공정모사의 구간을 총 5구간으로 나누어 해석을 수행하였다. 구간별 정보를 살펴보면 구간 1은 선박 상부 배관, 구간 2는 로딩암, 구간 3은 로딩암 배관, 구간 4는 주 배관, 구간 5는 탱크 배관이다.

각 구간에 대한 배관 길이와 적용되는 밸브는 Table 5와 같다. 밸브는 ball valve (v/v), check v/v, butterfly v/v를 적용하였다. 엘보우는 45°, 90°를 적용하였다. 배관 길이와 밸브 관련 정보는 Table 5와 같다.

3. 결과 및 고찰

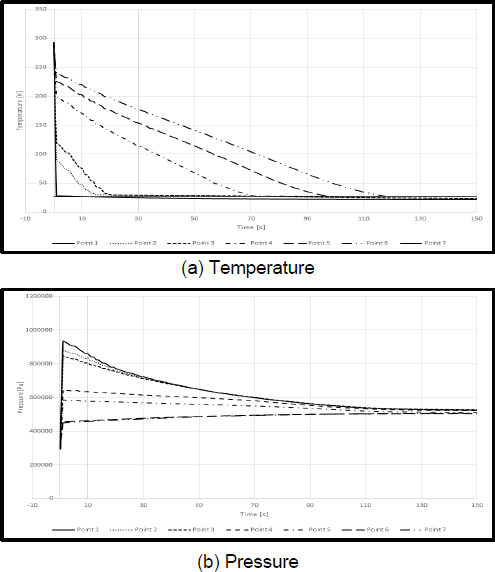

본 연구에서는 액체수소 운송선박으로부터 액체수소가 하역 라인을 통해 액체수소 인수기지로 공급되는 라인에 대한 쿨다운 해석을 수행하였다. 본 연구의 목표는 인수기지 쿨다운 경향을 분석하는 것이므로 배관의 취성 등을 고려한 쿨다운 분석은 제외하였고 온도 변화에 따른 배관 취성 등은 고려 없이 배관 사이즈에 따른 유속만을 고려한 액체수소 공급량을 산정하여 쿨다운을 위한 액체수소를 공급하였다. 해석 측정 지점은 총 7곳을 선정하였으며, 운송선박으로부터 저장탱크까지 순차적으로 해석을 수행하였다. 마지막 측정 지점은 저장탱크에 해당된다.

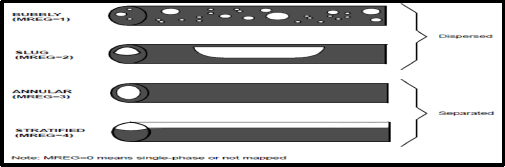

해석 측정 지점에 따른 온도 변화는 예상했던 것처럼 공급처인 선박에서 가까운 측정 지점부터 온도가 떨어지기 시작하였으며, 저장탱크 부분이 마지막에 온도가 떨어지는 결과가 나타났다. 쿨다운을 위한 액체수소 공급 유량은 176 ton/hr이며 액체수소가 공급되어 Fig. 3의 6번째 측정 지점에서 약 120초가 경과한 시점에 쿨다운이 완료되는 것을 확인할 수 있다. 쿨다운에 따라 배관 내 수소의 형상은 Fig. 4와 같이 크게 4가지 형상으로 구분하였다. 쿨다운에 따른 압력 변화는 쿨다운이 시작되는 지점과 가까울수록 낮은 압력에서 시작되고 시간에 따라 점점 떨어지는 것을 Fig. 5와 같이 확인할 수 있다. 탱크로 인입되기 바로 전의 배관(6번째 측정 지점)을 보면 압력은 온도와는 반대로 시작점과의 거리가 멀어질수록 낮은 압력에서 시작하게 되며 최종 압력에 수렴되는 시간은 약 150초 경과한 시점이다. 쿨다운이 시작되어 압력이 상승하는 것은 액체수소가 기화되어 BOG의 양이 증가하여 배관 내 압력이 상승하기 때문이다. 쿨다운이 진행됨에 따라 BOG가 감소하며 배관 내 압력이 떨어지는 경향을 관찰할 수 있었다.

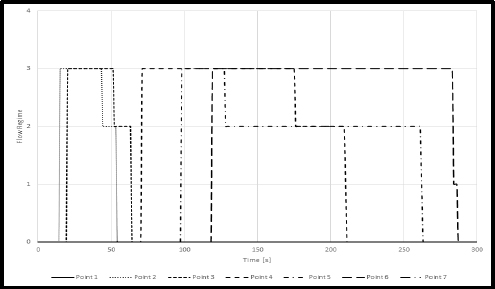

쿨다운 과정에서 배관에 흐르는 액체수소는 배관 내 온도, 압력의 변화에 따라 상(void fraction)의 변화가 일어난다. 본 연구에서는 5개의 유형의 상변화에 대한 경향을 분석하였다. 배관 내 구분된 상변화는 1) single phase (vapor or liquid), 2) bubbly, 3) slug, 4) annular, 5) stratified이다. 배관 내부 유동 영역의 구분은 Fig. 6과 같으며, 가로축의 구분을 다음과 같이 나타내었다.

- - 0: single phase (vapor or liquid)

- - 1: bubbly

- - 2: slug

- - 3: annular

- - 4: stratified

해석 결과 배관 내에서 각 구간별 측정 지점 모두 같은 형상을 나타내었다. 쿨다운이 됨에 따라 배관 내 유동 영역 변화는 3 (annular) → 2 (slug) → 1 (bubbly) → 0 (single phase)의 형태로 변화가 나타나는 것을 확인할 수 있었다.

4. 결 론

본 연구에서는 액체수소 인수기지에 대한 콘셉트 수준의 공정을 구성하고, 액체수소의 하역 라인을 대상 공정으로 액체수소를 공급하였다. 그리고 액체수소 공급에 따른 진공 단열 배관의 열유입을 고려한 쿨다운 경향을 확인하였다. 액체수소는 쿨다운을 위해 운송선박으로부터 176 ton/hr으로 육상 저장탱크로 공급된다. 하역 배관의 쿨다운은 약 120초 후에 완료되었으며, 압력은 약 150초 후에 안정화가 되었다. 배관 내 유동 영역 변화는 약 300초 후에 모두 liquid가 되었다. 즉 대상 공정의 쿨다운이 완료되더라도 배관 내 유동 영역은 완전한 상태가 아님을 확인할 수 있었다. 많은 양의 액체수소가 공급되어 실제 현장에서와는 달리 매우 빨리 쿨다운이 완료되었다. 본 연구에서는 쿨다운 경향을 관찰하였고, 향후 추가적으로 진공 단열 배관의 취성, 열유입 계수 등을 고려하여 시간에 따른 최대 쿨다운 온도 설정 및 절차에 대한 연구를 수행할 예정이다.

본 연구 결과는 향후 액체수소 인수기지의 개발을 통한 실증, 설계, 건설, 운영을 위한 기초 자료로 활용될 것이다.

Acknowledgments

본 연구는 산업통상자원부/한국에너지기술평가원 에너지기술개발사업 ‘액체수소 운송선박 핵심시스템(화물창, BOG 처리시스템, CHS시스템) 국산화 모델 개발(20213030040460)’ 과제의 지원을 받아 작성되었습니다.

References

-

J. W. Leachman, R. T. Jacobsen, S. G. Penoncello, and E. W. Lemmon, “Fundamental equations of state for parahydro-gen, normal hydrogen, and orthohydrogen”, Journal of Ph-ysical and Chemical Reference Data, Vol. 38, No. 3, 2009, pp. 721-748.

[https://doi.org/10.1063/1.3160306]

-

C. D. Muzny, M. L. Huber, and A. F. Kazakov, “Correlation for the viscosity of normal hydrogen obtained from symbolic regression”, Journal of Chemical & Engineering Data, Vol. 58, No. 4, 2013, pp. 969-979.

[https://doi.org/10.1021/je301273j]

-

M. J. Assael, J. A. M. Assael, M. L. Huber, R. A. Perkins, and Y. Takata, “Correlation of the thermal conductivity of nor-mal and parahydrogen from the triple point to 1000 K and up to 100 MP”, Journal of Physical and Chemical Reference Data, Vol. 40, No. 3, 2011, pp. 033101.

[https://doi.org/10.1063/1.3606499]

-

A. Mulero, I. Cachadiña, and M. I. Parra, “Recommended correlations for the surface tension of common fluids”, Jou-rnal of Physical and Chemical Reference Data, Vol. 41, No. 4, 2012, pp. 043105.

[https://doi.org/10.1063/1.4768782]

-

D. Kim, Y. Lee, H. Seo, Y. Kwon, C. Park, and H. Kwon, “Process simulation of LH2 receiving terminal with membrane storage tank and prediction of BOG generation according to change of design conditions”, Journal of the Korean Institute of Gas, Vol. 26, No. 5, 2022, pp. 49-57.

[https://doi.org/10.7842/kigas.2022.26.5.49]