극저온 고압액체수소 공급을 위한 실험실 규모 인쇄기판 열교환기의 복합열전달 해석을 통한 방빙설계에 관한 연구

2022 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

This study investigates anti-icing design by conjugate heat transfer analysis in lab-scale printed circuit heat exchanger (PCHE) for supply of cryogenic high pressure liquid hydrogen. The conjugate heat transfer analysis by using computational dynamics (CFD) provided various temperature distributions at important locations in PCHE heat exchanger and predicted the possibility of freezing in hot channel. And, the effect of inlet temperature of glycol water was analyzed in order to resolve the freezing problem in PCHE.

Keywords:

Cryogenic liquid hydrogen, PCHE, Anti-icing, Conjugate heat transfer, Computational flow dynamics키워드:

극저온 액체수소, 인쇄기판 열교환기, 방빙, 복합열전달, 전산유동해석1. 서 론

최근 급변하는 환경변화로 인한 기후변화가 심각하게 인류의 삶을 위협하고 있어 세계 모든 나라들이 이를 극복하기 위하여 탄소 중립시대를 준비하며 보다 적극적인 대응 전략을 수립하고 추진해오고 있다. 이와 같은 글로벌 탄소중립 시대에 발맞추어 우리나라도 ‘2050 탄소 중립(carbon neutrality)’을 선언하고 2050 탄소중립 시나리오를 수립하여 온실가스 저감을 위한 에너지 기술개발 혁신에 집중하고 있다. 그중에서도 미래 유망한 에너지원으로 주목받고 있는 친환경적인 수소에너지 관련 수소생산, 저장, 운송, 활용의 전주기 기술개발1)에 관한 투자와 연구가 활발히 진행되고 있다.

대용량 수소를 효율적으로 저장하기 위하여 에너지밀도가 높은 극저온인 20 K 상태로 액화시키는 수소액화 플랜트 기술개발에 관한 연구들2-4)이 수행되어오고 있다. 이렇게 액화된 수소가 운송, 산업, 건물, 발전 등 다양한 분야에서 활용되기 위해서는 수소 에너지 활용처에 원활히 공급하기 위한 수소공급 인프라 구축사업이 필요하며 한국기계연구원에서 작년 2021년부터 5년간 기본사업으로 ‘액체수소 공급시스템 핵심기자재 기술개발 사업’을 수행하고 있다. 수소공급 인프라 중에서도 극저온 액체수소를 기체 상태로 기화시키는 열교환기 개발을 위해서 내구성과 신뢰성이 우수하고 열전달 효율이 높은 인쇄기판 열교환기(printed circuit heat exchanger, PCHE)에 관한 기술 개발이 활발히 진행되고 있다.

Sun 등5)은 액화천연가스가 초임계상태에서 상온 공기와 열교환 하는 기화기 연구를 위하여 전산 유체역학 해석 기법(computational fluid dynamics, CFD)을 통하여 해석연구를 수행하였다. Ichard 등6)는 액체수소가 대기 중으로 방출되는 거동을 모사하기 위한 전산모델을 제시하고 실험과 비교하는 연구를 하였다. Lee 등7)은 전산해석을 통하여 선박용 액화천연가스 기화기에서 천연가스와 글리콜 워터(glycol water)의 유량변화에 따른 열전달 특성을 연구하였다. Huerta와 Vesovic8)은 CFD 전산모델을 통하여 저장탱크 내 극저온 유체가 등압 증발하는 현상을 모사하였으며 기상 및 액상 간의 열전달 및 유동 특성을 연구하였다. Baek 등9)은 극저온 PCHE 열교환기 성능을 향상시키기 위해서 축방향 전도에 의한 열손실에 관한 연구를 수행하였다. Popov 등10)은 PCHE 열교환기는 우수한 열전달 성능과 고압조건에서 안정적인 구동이 가능하여 극저온 산업분야에서 유망한 열교환기로 평가하였다. Sohn과 Choi11)는 극저온 고압액체수소 공급용 인쇄기판 열교환기 내 서로 평행한 직관의 저온채널과 고온채널 사이에서 가능한 결빙문제를 분석하였으며 유속 효과, 입구온도 효과, 유동흐름 효과 등을 연구하였다. 하지만 입출구 배관에 연결되는 헤더 위치에 의한 유로 형태는 고려되지 못한 한계가 있었다. 이와 같은 PCHE 열교환기는 극저온 고압액체수소의 기화기로 기대를 받고 있지만 이에 관한 연구 사례는 아직까지 미미한 수준이다. 극저온 고압액체수소를 기화시키는 열교환기에서는 두 가지 중요한 열설계가 반드시 요구된다. 첫 번째는 열원채널 내 글리콜워터의 온도가 어는점 이하로 낮아져 결빙되지 않도록 설계되어야 한다. 채널 내 결빙이 발생하여 성장하기 시작하면 결국 채널이 막히게 되어 열교환이 이루어지지 않아 열교환기의 역할을 하지 못하게 된다. 두 번째는 극저온 액체수소와 상온의 글리콜워터가 열교환을 하면서 PCHE 구조체 내부에서 형성되는 급격한 온도차이로 인한 열변형이 크지 않도록 설계하여야 한다. 즉, 구조체 내 열변형으로 발생하는 응력이 허용응력 이하를 만족하도록 구조설계도 함께 고려되어야 한다.

본 연구에서는 극저온 고압액체수소 공급을 위한 실험실 규모의 PCHE 열교환기 내 열전달 특성을 면밀히 분석하기 위하여 상세한 전산모델을 개발하여 복합열전달 해석을 수행하였으며, 다수의 저온 및 고온 채널에서 결빙에 취약한 위치를 파악하여 다양한 해석 결과를 비교하고 열원유체의 온도에 따른 효과도 함께 분석하였다.

2. 모델 및 이론

2.1 실험실 규모 인쇄기판 열교환기

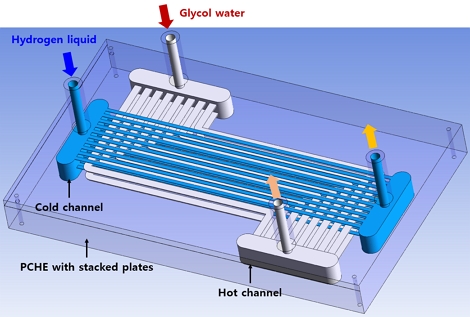

실험실 규모 PCHE 열교환기의 구조는 Fig. 1과 같으며 액체수소(hydrogen liquid)가 공급되는 저온채널, 글리콜 워터(glycol water)가 유입되는 고온채널, 인쇄기판 플레이트가 접합된 구조물로 구성된다. 주요 형상치수는 Table 1과 같으며, 열교환기의 가로와 세로 길이는 200 mm와 110 mm이고 저온채널과 고온채널의 플레이트가 번갈아 접합되어 적층되어 있다. 저온채널과 고온채널의 총 수는 각 20개와 16개이고, 직경은 2 mm와 4 mm이다. 고온채널의 글리콜 워터의 어는점(freezing point)은 에틸렌 글리콜(ethylene glycol)의 부피비율 함유량에 따라 최대 영하 53℃(220.15 K)까지 감소할 수 있다12). 이와 같은 글리콜 워터의 어는점을 고려하여 고온채널 내에서 결빙이 발생하지 않도록 방빙(anti-icing)설계를 하는 것이 중요하다. 왜냐하면 고온채널 내에서 결빙이 발생하기 시작하면 결빙층이 성장하여 최종적으로 채널이 막혀 열교환기의 성능에 악영향을 미치게 때문이다. PCHE 열교환기의 입출구 헤더 위치로 인하여 저온채널은 일직선의 유로를 가지지만 고온채널의 유로는 두 번 꺾이는 형태이다. 따라서 저온채널과 고온채널의 유로들은 나란히 평행한 영역과 수직으로 교차하는 부분으로 구분될 수 있다. 이러한 유로 형태에서 고온채널에서 결빙이 발생 가능한 위치를 파악하고 내부 온도분포를 분석함으로써 방빙설계를 하고자 한다.

2.2 모델링 및 지배방정식

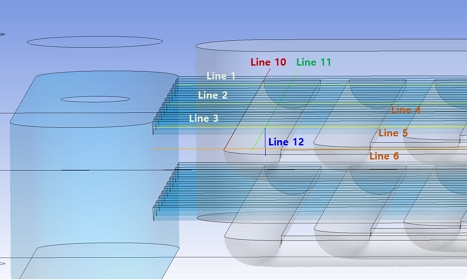

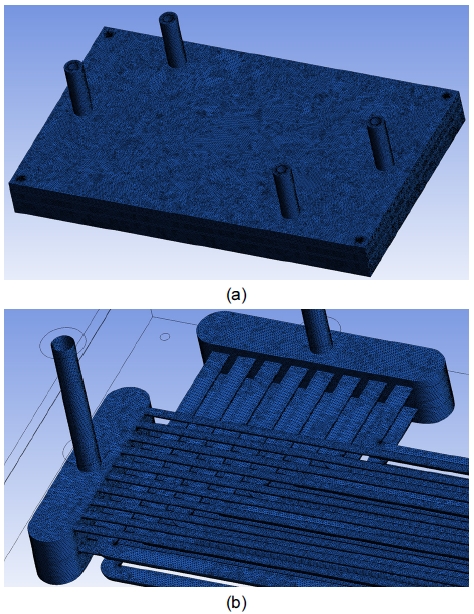

액체수소 공급용 PCHE의 방빙설계를 위해서 상용 CFD 해석프로그램인 ANSYS의 Fluent13)를 이용하여 열교환기 내 저온 액체수소와 상온 글러콜 워터 간의 열전달 특성을 분석하기 위한 상세 해석모델을 구성하고 다양한 운전조건으로 시뮬레이션하였다. Fig. 2는 PCHE 구조체 영역과 채널 유동장 영역을 격자 모델링한 그림이며, 총 격자수는 격자테스트를 통하여 약 2,300만 개 수준으로 결정하였다. 작동유체들의 물성치들(밀도, 점성계수, 열전도도, 비열 등)은 20 K에서 400 K의 범위의 온도에서 CoolProp의 데이터를 이용하여 온도함수식으로 정의되었고, CFD 프로그램 Fluent 내 사용자 정의 함수(user defined function, UDF) 기능을 이용하여 각 온도함수식을 적용하였다.

Numerical model of printed circuit heat exchanger for hydrogen supply. (a) Grid view of PCHE structure. (b) Grid view of internal channels.

전산해석을 위하여 실험실 규모의 고압액체수소 공급용 PCHE는 유체영역과 고체영역으로 나누어지고 두 영역 간의 열전달은 복합열전달 해석으로 전산 모사되었다. 전산해석을 위한 지배방정식은 연속방정식, 운동량방정식, 에너지방정식으로 다음 식들과 같다.

| (1) |

| (2) |

| (3) |

여기서 ρ와 ν는 밀도와 속도이고, P와 τ 는 유체압력과 전단응력을 의미한다. h와 k는 유체엔탈피와 열전도도이고, T는 온도를 나타낸다.

2.3 전산해석조건

액체수소 공급용 PCHE 열교환기의 복합열전달 해석을 위한 시뮬레이션 운전조건은 Table 2와 같다. 액체수소와 글리콜 워터의 입구온도는 각 60 K과 333.15 K이고, 유량은 1 g/s와 35 g/s로 설정되었다. 수소는 90 MPa의 초임계상태로 유입되어 상변화 없이 바로 기화하게 된다. 유동 흐름은 극저온에 적합한 병행류(co-flow) 유동타입11)이며, 글리콜 워터 온도 효과를 살펴보기 위해서 333.15 K에서 413.15 K까지 변화시켜 보았다. 그리고 저온채널의 출구온도가 수소 연료 공급 프로토클인 SAE J260114) 수준에 부합하도록 액체수소와 글리콜 워터의 유량을 1 g/s와 35 g/s로 결정하였으며 유량비는 35이다.

전산 시뮬레이션을 위한 해석 옵션으로 압력 및 속도장 커플링 방법은 coupled 기법을 이용하였고, 압력과 운동량 등을 2차(second order)로 공간 이산화(spatial discretization)하였다. PCHE 열교환기 외부 표면은 절연된 상태로 가정하여 단열조건(adiabatic condition)을 적용하였고, 입출구 배관 내측면은 입구온도로 설정하였다. 유체 물성값들은 UDF 함수를 통하여 반영되었고, 각 채널의 입구유량과 온도는 Table 2의 조건으로 입력하였다.

PCHE 내 결빙과 관련된 주요한 위치에서 온도 및 속도분포를 도시하기 위하여 Fig. 3과 같이 데이터 라인들을 정의하였다. Line 1, 2, 3은 저온채널의 중심을 지나는 라인이고, Line 4, 5, 6은 고온채널의 윗면과 평행한 라인이고, Line 10, 11은 고온채널 내 모서리와 윗면 중심을 따르는 라인이다. Line 12는 고온채널 내 단면에서 높이방향 라인이다.

3. 전산해석 결과 및 고찰

3.1 PCHE 복합열전달 해석 결과

실험실 규모 PCHE 열교환기의 복합열전달 해석을 위하여 Table 2의 기준조건(standard conditions)에서 전산 시뮬레이션을 수행하였으며 결빙을 예측할 수 있는 주요한 위치에서 온도분포 특성을 분석하였다.

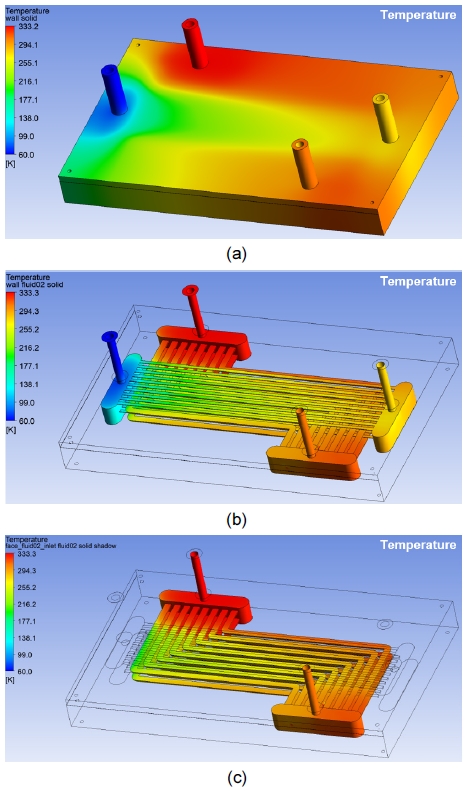

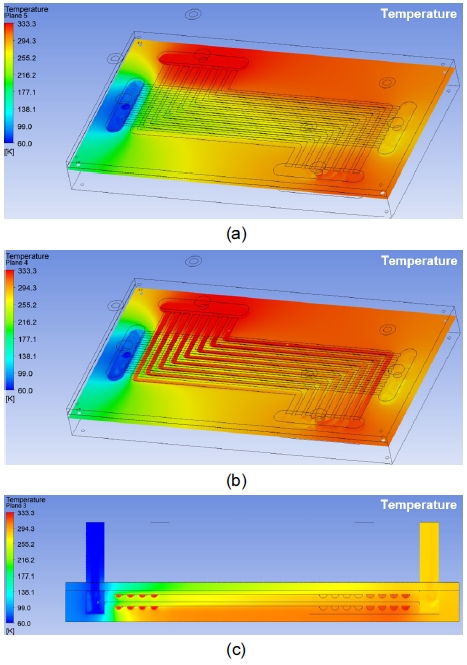

Figs. 4, 5는 기준조건에서 CFD 해석한 결과이며 PCHE 내 온도분포를 열교환기 표면, 저온채널, 고온채널과 여러 가지 단면에서 등고선(contour) 형태로 나타낸 그림들이다. Fig. 4(a)는 열교환기 외곽면의 온도분포이며 열교환기 입출구 온도에서 열전도에 의해 열교환기 구조물에 형성된 온도 결과이다. Fig. 4(b)는 저온 및 고온채널 표면상의 온도분포 그림이며 액체수소가 유입되는 저온채널의 입구와 출구온도는 60 K과 251.8 K이고, 글리콜 워터가 공급되는 고온채널의 입구와 출구온도는 각각 333.15 K과 304.0 K이다. 액체수소의 저온채널은 낮은 입구온도에서 출구온도까지 서서히 증가하는 결과를 보여주지만, 글리콜 워터의 고온채널에서는 저온채널 입구 헤더와 가까운 부근에서 최저온도까지 낮아지고 그 뒤로 점차 증가하는 경향을 보여주며 이는 Fig. 4(c)에서 저온채널 헤더 부근에서 파란색과 초록색으로 낮은 온도분포가 형성되는 것으로 확인할 수 있다. 이와 같이 고온채널의 온도가 최저온도까지 낮아지고 다시 상승하는 것은 열교환기 구조물에 의한 전도 효과이며 이를 보다 자세히 살펴보기 위하여 Fig. 5에서 몇 가지 단면 온도분포 그림들을 정리하였다. Fig. 5(a)와 Fig. 5(b)는 고온 채널 상부면과 평행하거나 채널 중심부를 지나는 수평 단면 결과이고, Fig. 5(c)는 열교환기의 수직 단면 결과를 도시한 것이다. Fig. 5(a)는 열교환기 구조물 내 평행한 단면상의 온도분포로 저온채널 입구부에서 출구부까지 연속적으로 온도가 상승하는 경향을 보여주지만, Fig. 5(b)는 고온채널 중심부를 지나는 유체의 온도는 입구에서 출구까지 점차 감소하지만 저온채널 입구 헤더부와 가까울수록 그 온도가 더 크게 떨어지는 것을 나타낸다. 그리고 Fig. 5(a)와 Fig. 5(b)에서 보는 바와 같이 채널 윗면과 중심부 사이에서는 대략 150 K 정도의 큰 온도 차이가 발생하며 이는 Fig. 5(c)의 수직 단면에서 온도분포 그림으로도 확인할 수 있다. 또한 Fig. 5(c)의 온도 결과 그림으로부터 고온 채널에서 결빙에 가장 취약한 부분은 저온 채널 헤더부와 가장 가까운 좌측 상단에 있는 채널임을 알 수 있고, 이는 수직 단면 온도분포에서 구조물의 열전도에 의해 상단부의 온도가 하단부보다 더 낮기 때문이다. 이와 같은 구조물의 열전도 영향은 단순화된 싱글 채널 간의 열전달 문제에서는 관찰하기 어렵고 열교환기 전체에 대한 복합열전달 해석을 통해서만 확인할 수 있으며, 특히 극저온 열교환기에서는 입출구 온도차이가 크게 발생하므로 구조물의 열전도가 열교환 성능에 지배적인 영향을 줄 수 있다고 여겨진다.

Temperature distributions in PCHE under the standard operating conditions. (a) Whole view. (b) Hot and cold channel view. (c) Hot channel view.

Temperature distributions on cross sections in PCHE. (a) Horizontal section parallel to the upper surface in the hot channel. (b) Horizontal section through the center of the hot channel. (c) Vertical section.

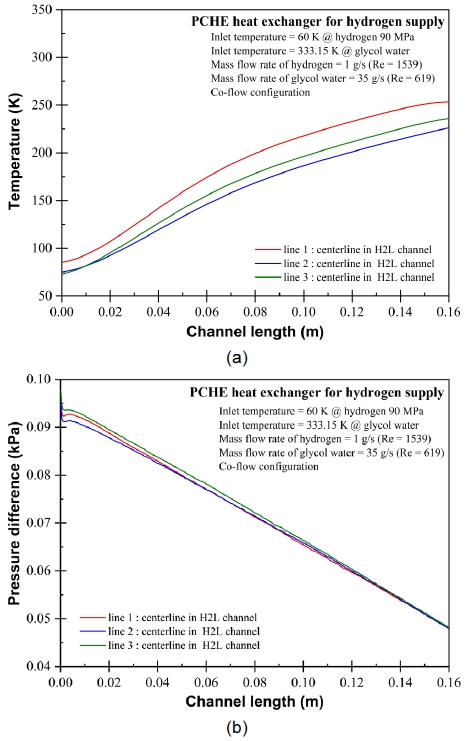

Fig. 6은 저온 채널에서 액체수소의 온도와 압력을 채널길이 방향으로 도시한 그래프이다. 세 가지 데이터 라인(Line 1, 2, 3)은 Fig. 3에서 정의되었으며 수소채널 중에서 첫 번째, 중간, 마지막 채널의 중심부를 지나는 선분들이다. Fig. 6(a)는 저온채널의 길이 방향으로 수소의 온도가 로지스틱 함수(logistic function) 형태로 상승하는 결과를 보여주며, 입구와 출구에서 채널 간의 온도 차이는 약 13 K과 27 K이다. 그리고 세 가지 그래프를 비교해보면 가운데 채널인 Line 2에서 가장 온도가 낮아졌고 Line 1과 Line 3에서는 양 옆으로 구조물의 열전도 효과에 의해 가운데 채널보다 다소 온도가 높게 형성되었다. 따라서 고온채널 내 결빙은 온도가 가장 낮은 가운데 저온채널 부근을 지나는 고온채널에서 발생할 가능성이 높다. Fig. 6(b)는 저온채널의 길이방향으로 선형적으로 감소하는 압력분포 결과이며 세 가지 채널에서 큰 차이가 없이 거의 비슷하였다. 이는 온도 영향을 크게 받지 않고 유동흐름에 의해 결정되는 것을 의미한다. 입출구 헤더부를 제외하고 저온채널에서는 차압이 약 50 Pa 수준으로 확인되었다.

Temperature and pressure profiles along cold channel length in PCHE. (a) Temperature on the three data lines in H2L channels. (b) Pressure on the three data lines in H2L channels.

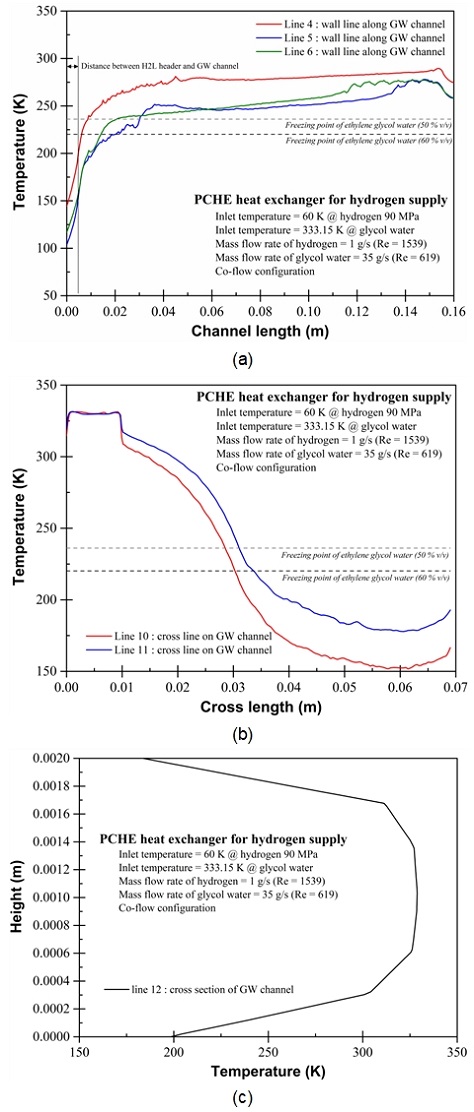

Fig. 7은 PCHE 열교환기 내 결빙 여부를 판단하기 위해 여러 가지 주요한 위치에서 온도 프로파일을 도시한 것이다. Fig. 7(a)는 고온채널 윗면 상의 데이터 라인들(Line 4, 5, 6)에서 온도분포 그래프를 나타낸 것이며 저온채널 입구 헤더부에서 출구 헤더부까지 구조물 내 온도변화 결과이다. 저온채널 입구 헤더부에서 고온채널까지의 거리는 약 5 mm이며 이 구간에서 약 10 K/mm 정도로 온도가 급격히 상승하고 첫 번째 고온채널 부근에서도 크게 상승하지만 점차 상승폭이 줄어드는 경향을 보여준다. 여기에서도 Fig. 6(a)의 결과와 유사하게 가운데 채널(Line 5)에서 가장 낮은 온도분포가 형성되었고, 입구 헤더부에서 온도 차이는 약 25-40 K 정도이고 출구 헤더부에서는 약 20 K 정도였다. 글리콜 워터의 어는점(freezing point)은 에틸렌 글리콜(ethylene glycol)의 50%와 60% 부피 함유량에 따라 영하 37℃ (236.15 K)와 영하 53℃ (220.15 K)이며 Fig. 7(a)에 점선으로 함께 도시하였다. 저온채널 입구 헤더부와 가까운 고온채널의 윗면의 온도는 글리콜 워터의 어는점 이하이므로 글리콜 워터의 유동에 따른 열전달 특성에 따라 유동층 온도분포를 확인할 필요가 있다. Fig. 7(c)는 고온채널 단면상의 온도 프로파일이며 윗면과 아래면 근처의 유체 온도가 어는점 이하로 떨어지는 결과를 보여주며 이는 결빙이 발생 가능한 조건으로 예상된다. 이는 글리콜 워터의 입구온도와 유량의 변화를 통해서 해결해야 하며, 구조 형상도 함께 고려될 수 있다. Fig. 7(b)는 고온채널 입구 헤더부에서 저온채널과 수직방향의 데이터 라인들(Line 10, 11)을 따라서 형성된 온도분포를 나타낸 것이며, 채널 모서리 부분(Line 10)과 채널 윗면(Line 11)에서 결과이다. 고온 채널 모서리 부분에서는 온도가 최대 약 152 K까지 떨어지며 이때 채널 윗면 온도는 약 178 K이며 이는 어는점보다 42-68 K 낮은 수준이다. 따라서 고온 채널 내 결빙 문제를 해결하기 위해서는 이와 같은 채널 주변 온도를 상승시킬 수 있는 형상이나 운전조건을 도출하는 것이 중요하며 다각적인 면에서 심도 있는 PCHE 열교환기의 열설계가 필요하다.

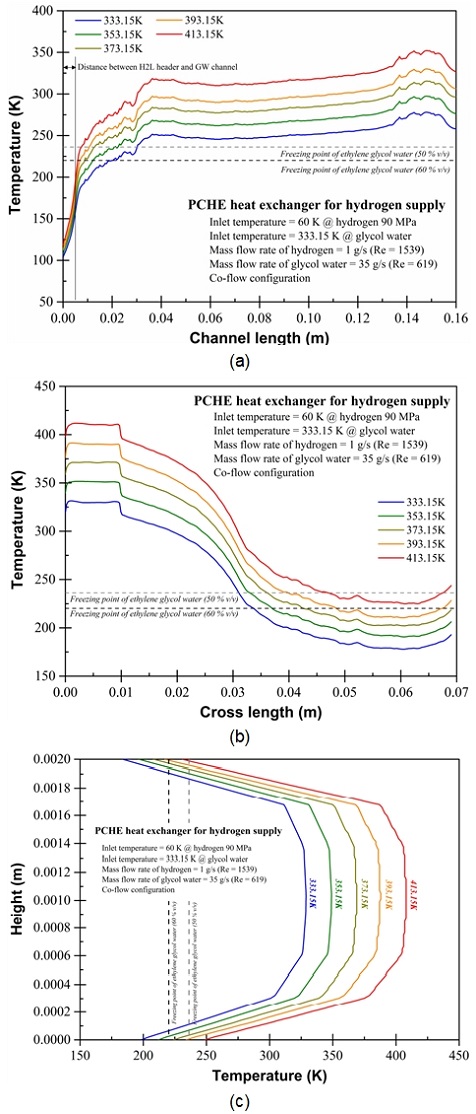

3.2 글리콜 워터의 입구온도 효과

앞에서 실험실 규모의 PCHE 열교환기의 기준조건에서 전산 시뮬레이션한 결과를 살펴보면 고온채널에서 결빙이 발생할 가능성이 높으며, 이를 극복하기 위해 본 연구에서는 글리콜 워터의 입구온도를 기준온도에서 20℃씩 상승시키며 전산 복합열전달 해석을 수행하고 그 결과를 비교 및 분석하여 입구온도 영향을 고찰하였다. 설정된 글리콜 워터의 입구온도는 333.15, 353.15, 373.15, 393.15, 413.15 K이며, 60-120℃ 범위에 해당된다. Fig. 8은 이러한 다섯 가지 입구온도에 따라 전산 해석한 결과들을 Fig. 7 결과 양식으로 기준 데이터와 함께 비교하여 도시하였다. Fig. 8(a)는 고온채널 윗면 상의 데이터 라인(Line 5)에서 글리콜 워터의 입구온도에 따른 온도분포 그래프를 나타낸 것이며 저온채널 입구 헤더부에서 첫 번째 고온채널까지의 온도는 입구온도가 20℃ 증가할 때마다 약 10℃ 상승하였다. 기준조건에서 약 55 K인 어는점과의 격차가 약 16 K까지 감소하는 효과를 보여준다. Fig. 8(b)는 고온채널 입구 헤더부에서 저온채널과 수직방향의 데이터 라인(Line 10)에서 글리콜 워터의 입구온도에 따른 온도분포를 비교한 것이며, Fig. 8(a)와 유사하게 입구온도가 20℃ 증가할 때마다 약 12℃ 상승하였다. 그리고 어는점과 최저온도와의 차이는 기준조건에서 약 42 K에서 낮지만 입구온도가 413.15 K에서는 오히려 약 5.4 K 정도 높아졌다. 마지막으로 Fig. 8(c)는 고온채널 단면상의 온도 프로파일 결과를 글리콜 워터의 입구온도 변화에 따라 비교하여 도시한 것이며, 온도 프로파일에서 채널 윗면과 아래면 근처의 유체 온도도 약 10℃씩 증가하는 결과를 나타낸다. 입구온도별로 고온채널 내 최저온도는 각각 184, 196, 208, 217, 231 K으로 상승하였고, 경제적인 운전측면에서는 입구온도가 353.15 K과 273.15 K에서 유량 증가를 통해서 결빙 문제를 해결하는 것이 합리적인 방안으로 판단된다.

The effect of inlet temperature of glycol water on temperature distributions in PCHE. (a) Temperatures along the data lines parallel to the upper surface in the hot channel. (b) Temperatures along the data lines vertical to the cold channel. (c) Velocity profiles at the cross section in the hot channel.

4. 결 론

본고에서는 극저온 고압액체수소를 공급하는 실험실 규모 PCHE 열교환기 내 결빙 방지를 위하여 상세한 해석모델링을 통하여 열교환기 전체에 대한 복합열전달 해석을 수행하였고, 열교환기 내 채널과 구조물의 주요한 위치에서 다양한 온도분포 결과를 비교 및 정리하여 방빙설계를 연구하였다.

1) 실험실 규모 PCHE 열교환기에 대해 기준조건에서 전산 시뮬레이션을 수행하였으며 열교환기 표면, 저온채널, 고온채널과 여러 가지 단면에서 온도분포를 등고선 그림으로 확인하였다. 열교환기 채널 구조 특성 상 저온채널 입구 헤더부와 가장 근접한 고온채널에서 최저온도가 발생하였고 이 부분에서 결빙이 발생할 가능성이 높음을 예상하였다. 평행 단면에서 고온 채널 윗면과 유체 중심부와 온도는 약 150 K 정도의 큰 차이였으며, 저온 및 고온 채널의 온도분포는 열교환기 구조물의 열전도 영향을 크게 받는 것을 알 수 있다.

2) PCHE 열교환기 내 온도분포를 다양한 데이터 라인에서 도시하고 분석하였다. 저온채널 길이 방향으로 수소 온도가 서서히 증가하고 압력은 선형적으로 감소하였으며, 저온채널 입구 헤더부에서 고온채널까지 온도가 약 10 K/mm로 급격히 상승하는 구간을 확인하였다. 또한 고온채널 입구 헤더부에서 저온채널 입구 헤더부까지 온도가 하락하는 결과와 고온채널 내 유체의 온도 프로파일을 확인함으로서 결빙발생 가능성을 진단할 수 있었다.

3) PCHE 열교환기 내 결빙 문제를 해결하기 위하여 글리콜 워터의 입구온도 변화에 따른 전산해석을 수행하고 그 영향을 분석하였다. 고온채널 주변의 주요 위치에서 온도는 글리콜 워터의 입구온도가 20℃ 증가할 때마다 약 10℃ 상승하였으며, 특히 고온채널 단면 상 유체온도 프로파일에서 벽면 근처 온도가 약 184에서 231 K까지 상승하는 결과를 보였다. 따라서 PCHE 내 결빙문제는 적절한 입구온도(353.15 K 또는 273.15 K)에서 유량 증가를 통해서 해결될 것으로 판단된다.

앞으로도 극저온 고압액체수소 공급용 PCHE 열교환기의 열설계에 관한 심도 있는 연구를 위하여 실험실 규모 인쇄기판 열교환기를 직접 제작하여 극저온 조건에서 결빙 및 열교환 성능 실험을 수행하고 아울러 열교환기 구조물의 열전도 효과를 구체적으로 연구하고자 한다.

Acknowledgments

본 연구는 2022년 한국기계연구원 기본사업인 ‘액체수소 공급시스템 핵심 기자재 개발(NK237B)’의 지원으로 연구한 결과물입니다.

References

-

Ø. Wilhelmsen, D. Berstad, A. Aasen, P. Neksa, and G. Skaugen, “Reducing the exergy destruction in the cryogenic heat exchangers of hydrogen liquefaction processes”, Int. J. Hydrogen Energy, Vol. 43, No. 10, 2018, pp. 5033-5047.

[https://doi.org/10.1016/j.ijhydene.2018.01.094]

-

T. Kim, B. I. Choi, Y. S. Han, and K. H. Do, “Thermodynamic analysis of a hydrogen liquefaction process for a hydrogen liquefaction pilot plant with a small capacity”, Trans Korean Hydrogen New Energy Soc, Vol. 31, No. 1, 2020, pp. 41-48.

[https://doi.org/10.7316/KHNES.2020.31.1.41]

-

J. W. Leachman, R. T. Jacobsen, S. G. Penoncello, and E. W. Lemmon, “Fundamental equations of state for parahydrogen, normal hydrogen, and orthohydrogen”, J. Phys. Chem. Ref. Data, Vol. 38, No. 721, 2009, pp. 721-748.

[https://doi.org/10.1063/1.3160306]

-

P. J. Donaubauer, U. Cardella, L. Decker, and H. Klein, “Kinetics and heat exchanger design for catalytic ortho-para hydrogen conversion during liquefaction”, Chem. Eng. Technol., Vol. 42, No. 3, 2019, pp. 669-679.

[https://doi.org/10.1002/ceat.201800345]

-

B. Sun, D. Wadnerkar, R. P. Utikar, M. Tade, N. Kavanagh, S. Faka, G. M. Evans, and V. K. Pareek, “Modeling of cryogenic liquefied natural gas ambient air vaporizers”, Ind. Eng. Chem. Res., Vol. 57, No. 28, 2018, pp. 9281-9291.

[https://doi.org/10.1021/acs.iecr.8b01226]

-

M. Ichard, Q. R. Hansen, P. Middha, and D. Willoughby, “CFD computations of liquid hydrogen releases”, Int. J. Hydrogen Energy, Vol. 37, No. 22, 2012, pp. 17380-17389.

[https://doi.org/10.1016/j.ijhydene.2012.05.145]

-

D. C. Lee, A. Handry, H. S. Chung, and H. M. Jeong, “Numerical analysis of LNG vaporizer heat transfer characteristic in LNG fuel ship”, Journal of the Korean Society of Marine Engineering, Vol. 37, No. 1, 2013, pp. 22-28.

[https://doi.org/10.5916/jkosme.2013.37.1.22]

-

F. Huerta and V. Vesovic, “CFD modelling of the isobaric evaporation of cryogenic liquids in storage tanks”, Int. J. Heat and Mass Transfer, Vol. 176, 2021, pp. 121419.

[https://doi.org/10.1016/j.ijheatmasstransfer.2021.121419]

-

S. Baek, J. H. Kim, S. Jeong, and J. Jung, “Development of highly effective cryogenic printed circuit heat exchanger (PCHE) with low axial conduction”, Cryogenics, Vol. 52, No. 7-9, 2012, pp. 366-374.

[https://doi.org/10.1016/j.cryogenics.2012.03.001]

-

D. Popov, K. Fikiin, B. Stankov, G. Alvarez, M. Youbi-Idrissi, A. Damas, J. Evans, and T. Brown, “Cryogenic heat exchangers for process cooling and renewable energy storage: a review”, App. Thermal Eng, Vol. 153, 2019, pp. 275-290.

[https://doi.org/10.1016/j.applthermaleng.2019.02.106]

-

S. Sohn and B. I. Choi, “A study on thermal design of printed circuit heat exchanger for supply of cryogenic high pressure liquid hydrogen”, Trans Korean Hydrogen New Energy Soc, Vol. 32, No. 5, 2021, pp. 347-355.

[https://doi.org/10.7316/KHNES.2021.32.5.347]

- ASTM, “Standard test method for freezing point of aqueous engine coolants”, ASTM D1177-17, 2017. Retrieved from https://www.astm.org/Standards/D1177.htm, .

- ANSYS, “Fluent theory manual”, 2013.

- SAE, “Fueling protocols for light duty gaseous hydrogen surface vehicles J2601_202005”, SAE MOBILUS, 2020. Retrieved from https://www.sae.org/standards/content/j2601_202005/, .