소형 GM 냉동기를 이용한 수소 액화에 관한 시뮬레이션 연구

2022 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

Liquid hydrogen has the best storage capacity per unit mass and is economical among storage methods for using hydrogen as fuel. As the demand for hydrogen increases, the need to develop a storage and supply system of liquid hydrogen is emphasizing. In order to liquefy hydrogen, it is necessary to pre-cool it to a maximum inversion temperature of -253℃. The Gifford-McMahon (GM) refrigerator is the most reliable and commercialized refrigerator among small-capacity cryogenic refrigerators, which can extract high-efficiency hydrogen through liquefied hydrogen production and boil of gas re-liquefaction. Therefore, in this study, the optimal conditions for liquefying gas hydrogen were sought using the GM cryocooler. The process was simulated by PRO/II under various cooling capacities of the GM refrigerator. In addition, the flow rate of hydrogen was calculated by comparing with specific refrigerator capacity depending on the pressure and flow rate of a refrigerant medium, helium. Simulations were performed to investigate the optimal values of the liquefaction flow rate and compression pressure, which aim for the peak refrigeration effect. Based on this, a liquefaction system can be selected in consideration of the cycle configuration and the performance of the refrigerator.

Keywords:

Liquid hydrogen, Cryogenic refrigerator, Pre-cool, Maximum inversion temperature, Refrigerator capacity키워드:

액체 수소, 극저온 냉동기, 예냉, 최대역전온도, 냉동용량1. 서 론

최근 기후온난화로 인한 2050 탄소중립실현을 위해 세계 많은 나라들이 수소 사용량이 증대됨에 따라 수요가 증대되고 있다. 수소는 연소 시 이산화탄소의 배출 없이 물만 생성하는 환경친화적인 에너지이다1). 액체수소(LH2), 고압수소(CH2), 수소저장금속(MH2) 등 다양한 형태로 저장 운송이 가능하며, 특히 대도시의 좁은 공간에서 대량 수소공급을 위해서는 현재의 고압수소 충전소에서 액체수소의 저장 및 공급 시스템으로의 전환에 대한 필요성이 높아지고 있다. 액체수소의 경우 대기압에서 저장이 가능하여 기체수소에 비해 폭발 위험성이 낮으며 초극저온으로 냉각 저장하여 기체 형태보다 240배 더 많은 수소와 800배 높은 밀도로 저장할 수 있다2). 뿐만 아니라 액화방식으로 수소 이송 시 파이프라인이나 튜브트레일러에 비해 이송비용을 90% 절감할 수 있다. 이러한 수소를 에너지원으로 활용하기 위해서는 생산된 많은 양의 수소를 안전하게 저장하고 이송시킬 수 있어야한다. 현재 수소는 주로 700 bar 정도의 고압에서 기체로 저장하여 이송하며, 수소를 고압으로 압축시키기 위해 압축기에서 많은 동력이 이용되고 있다. 저장탱크의 경우 수소취성이 없고 고압에서도 버틸 수 있는 재질이 필요하기 때문에 많은 기술력이 요구된다3).

한편, 액체 수소는 수소를 연료로 사용하기 위한 저장 방법 중 단위 질량당 저장능력이 가장 우수하며 설치면적이 작은 특징을 갖고 있다. 그러나 수소를 액화하는 데 소요 동력이 많이 들기 때문에 에너지손실을 최소화하고 액화 효율을 높이는 기술개발이 필요하다. 수소액화방식으로 대규모 상업적 수소 생산에는 냉동기 예냉 Linde-Hampson system, Claude system 등이 있으며 소규모 실험에는 Gifford-McMahon (GM) 냉동기, Pulse 냉동기, String 냉동기 등이 있다4-6).

초저온 냉동기 세계 시장을 살펴보면 수소의 활용분야가 확대됨에 따라 극저온 장비 시장은 지속적으로 증가할 것으로 전망된다. 현재 극냉동기 분야 주요 기업들은 미국의 CRYOMECH, 일본의 SUMITOMO, 중국의 Pride 등이 자리하고 있다7). 미국의 C사는 20 K 초저온 냉동기 기준 100 W를, 일본의 S사는 45 W의 성능을 가지며 세계 시장의 대부분을 차지하고 있다. 현재 한국에서는 수소 충전용 부품을 모두 수입 의존하고 있어 수소 액화용 장치 및 부품의 국산화가 시급한 상황이다. 국내 기업 Cryo H&I에서는 수소 액화 초저온 냉동기 개발에 성공하였으며 수소 산업에 진출하기 위한 추가적인 연구가 진행 중이다. 국내 기술력으로는 20 K용 초저온 냉동기로 8 W, 하루에 42 L의 액화수소 생산이 가능하다. 초저온 냉동기 기술은 액화수소 생산 및 저장, boil-off-gas (BOG) 재액화 등 다양한 초저온 분야에 활용될 수 있기 때문에 유망하고 중요한 분야이다.

본 연구에서는 극저온냉동기 GM cryocooler를 이용하여 기체수소를 액화할 수 있는 최대 조건에 대해서 시뮬레이션을 통해 모색하였다. GM 냉동기에 사용되는 냉매인 헬륨의 온도, 압력과 유량을 변수하여 액화 수소량을 분석하였으며, 수소 온도와 압력과 온도 그리고 냉동기의 부하에 따른 수소 액화량을 비교 분석하였다.

2. 수소액화시스템의 원리 및 모델링

2.1 수소액화시스템의 원리

수소액화시스템은 대부분 claude cycle에서 질소나 헬륨 같이 낮은 온도의 끓는점을 가진 물질을 이용하여 예냉시키고, 압축기와 팽창기를 통해 압축되었다가 팽창하는 과정에서 온도를 낮춰주는 방식을 이용한다. GM/J-T 냉동기의 경우 2단의 작동온도를 냉매 최대역전온도 이상으로 높일 경우 열교환기의 입구온도도 증가하여 냉동효과가 떨어진다. 또한 2단의 작동온도가 너무 낮을 경우 열교환기의 총면적이 줄어들면서 성능이 감소한다. 따라서 GM/J-T 냉동기가 최대의 coefficient of performance를 발휘할 수 있는 냉동기 부하, 적정 온도와 압력 등을 구하는 것이 중요하다8,9).

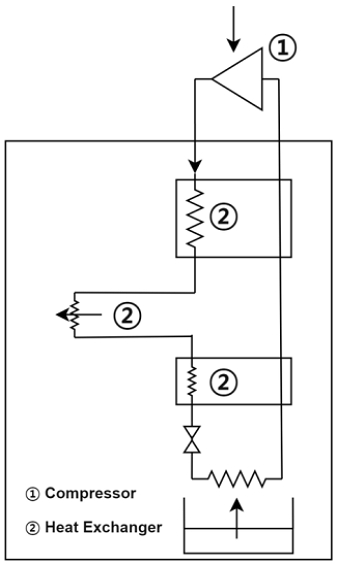

액화 시스템의 원리는 증기 압축냉동 사이클에서 J-T 팽창효과를 이용해 기체의 팽창 밸브 이전의 온도를 최대역전온도(maximum inversion temperature)이하로 예냉하여 온도 강하를 시키는 것이다. 특히 헬륨(45 K), 수소(205 K)의 경우 역전온도가 상온보다 낮으므로 액화시키기 위해서는 반드시 예냉을 해야 한다. GM 냉동기는 소용량 극저온 냉동기 중 가장 신뢰도가 높고 상용화된 냉동기로 기체 교축과정의 J-T 과와 터빈의 등엔트로피 팽창과정을 통해 액화시킨다. Fig. 1은 GM/J-T 냉동기의 계략도로 압축기(①), 열교환기(②)로 이루어져 있다. 일반적으로 헬륨이나 질소를 작동유체로 사용하지만 헬륨 냉매 시스템은 실제 대규모의 플랜트에서 이용되지는 않는다. 또한 열교환기의 총면적을 넓히면 성능이 좋아지지만 제작비용과 소형화에 있어서는 일정 크기 이하로 제한되는 것이 좋다. 따라서 사이클의 구성과 냉동기의 성능을 고려하여 액화 시스템을 선정하고 액화유량과 압축압력의 최적값을 찾아 최대의 냉동 효과를 얻어내는 것이 중요하다10).

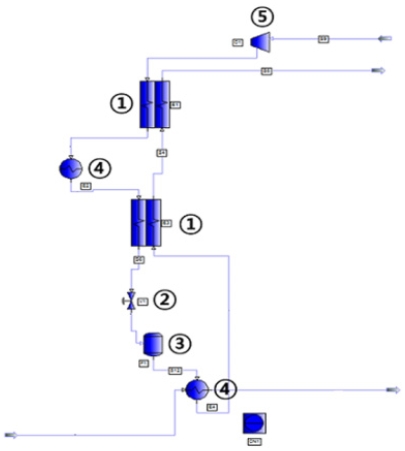

Fig. 2는 1단(single-stage) 헬륨 GM/J-T 회로를 나타낸 구성도로 GM 냉동기(①), J-T 밸브(②), 증발기(③), 열교환기(④), 압축기(⑤)로 이루어져 있다. 헬륨 GM/J-T 냉동기 시스템은 냉동기에서 수소와 열교환하여 최대역전 온도 이하로 예냉시키고 J-T 밸브를 통해 팽창기로 액화시키는 방법이다. 헬륨 가스는 고온고압에서 압축과정을 통해 냉각되고 부피는 작아져 저온고압인 상태가 된다. 저온의 헬륨은 열교환기를 통과하면서 열을 흡수하고 예냉된 수소는 액화하여 고순도의 액화수소를 얻을 수 있다. 뿐만 아니라 헬륨은 다시 열교환기를 통해 저온을 제공하고 초기온도로 돌아오면서 다시 재순환할 수 있는 상태로 돌아온다11,12).

본 연구에서 사용된 소형 GM 냉동기는 C사의 cooler와 compressor 모델로 고단열 액화 1단 구조로 이루어져 있다. 방폭형 초저온 GM 냉동기를 이용하여 액화수소 생산과 BOG 재액화로 고효율 수소를 추출할 수 있도록 냉동시스템을 구성하여 시뮬레이션 연구를 수행하였다.

2.2 수소액화시스템의 시뮬레이션

PRO/II를 이용하여 반응을 모사할 때 계산에 사용한 열역학 방정식은 chemical compounds들의 상평형을 예측은 SRK나 PR 방정식을 사용되나 압력과 체적 간의 상관관계의 정확한 상태량 예측이 필요하므로 Peng-Robinson 방정식을 적용하였다.

여기에서, 상수는 다음과 같이 결정된다.

수소액화 시뮬레이션의 조건들을 Table 1에 나타낸 것으로 현재 세계 최고 수준의 수소액화 기술을 보유한 미국 C사의 성능지표를 참고하여 20 K 냉동기 공정 최적화 값을 설정하였다.

Fig. 2와 같이 GM refrigerator를 PRO/II 10.0ver 시뮬레이터를 이용하여 공정모사 하였다. 여기에 사용되는 상태방정식은 Peng-Robinson (PR01) 식을 이용하였으며, ortho-para 전환반응에 대해서는 고려하지 않았다. 일반적으로 수소를 액화시키기 위한 적정 압력은 100 bar이지만 헬륨의 경우 20 bar 정도의 저압영역에서도 운전이 가능하기 때문에 헬륨의 압력은 14 bar를 기준으로 24 bar까지 변동하며 시뮬레이션을 실시하였다. 기본적으로 수소의 온도는 초기 온도를 20 K으로 예냉시켰으며, 헬륨의 초기온도는 21.86 K로 하여 시뮬레이션을 하였다. 헬륨은 초기 온도를 22.04 K와 17.04 K 하에서 헬륨의 압력을 17, 20, 24 bar로 변화하였고 헬륨의 유량을 70, 80, 90 ft3/hr로 변화하면서 시뮬레이션을 하였다.

3. 시뮬레이션 결과

수소를 직접 접촉액화 방식으로 추출하기 위해서 액화 최적 온도 20 K로 설정하였다. 헬륨의 물성조건 변화, 수소의 온도와 압력 변화, 그리고 냉동기의 부하에 따른 수소 액화량에 미치는 영향을 분석하였다.

3.1 헬륨 상태량에 따른 영향

수소액화공정 시스템에서 헬륨의 물리적 상태량에 따른 영향을 100 W 급 냉동기를 사용하여 수소의 예냉 온도 20 K와 압력 10 bar에서 시뮬레이션을 수행하였으며, 헬륨의 초기온도, 압력, 유량 변화에 따른 수소 액화량을 분석하였다.

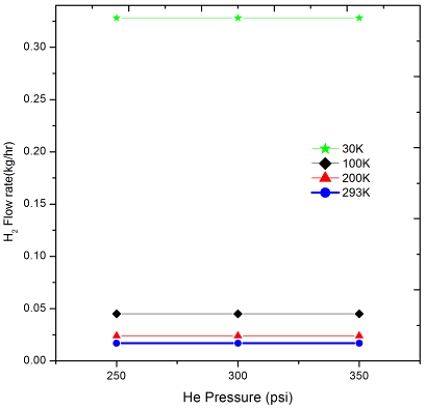

헬륨 70 ft3/hr, 수소 10 bar의 조건에서 헬륨의 압력 17, 20, 24 bar로 증가할 때 액화되는 수소 양을 수소의 초기 온도 30, 100, 200, 293 K로 각각 Fig. 3에 나타내었다. 헬륨의 압력이 증가해도 수소 액화되는 양은 변화가 없었으며, 수소의 초기 온도가 낮아지면 액화 양은 약간 증가하는 일반적인 경향을 띤다. 수소의 초기 온도와 실험 온도 20 K의 차이가 가장 작은 30 K에서 수소 액화량이 0.328 kg/hr, 온도차가 가장 큰 293 K에서는 0.017 kg/hr가 수소액화되는 것으로 나타났다. 이러한 결과는 열량과 온도변화의 관계식인 Q=cp⦁m⦁Δt (kcal)로부터 cp (비열)과 m (질량)이 일정한 값에서 Q (열량)는 수소의 온도변화(Δt)에만 의존하기 때문이다.

3.2 수소의 압력에 따른 영향

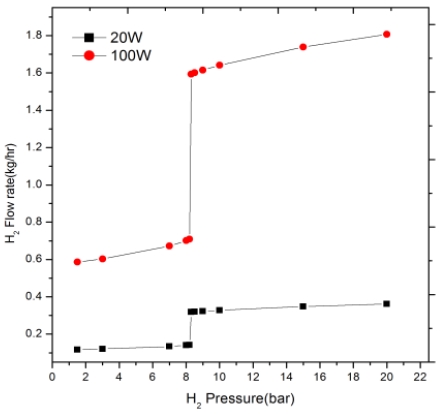

수소의 압력에 따른 수소액화량에 미치는 영향을 조사하기 위해서 냉동기 부하를 20 W와 100 W에서 헬륨 압력 14 bar와 유량 70 ft3/hr의 조건으로 수소의 압력에 따른 수소액화량을 시뮬레이션 하여 Fig. 4에 나타냈다. 수소 압력이 증가함에 따라 수소액화량은 증가하는 경향이 나타났으며, 냉동기 부하에 비례적으로 증가하였다. 특히 수소 압력 8.2-8.3 bar 사이에서 수소액화양이 약 3배로 급증하는 경향을 보였다. 이러한 경향은 수소의 임계압력인 12.84 bar 부근에서 액화량이 증가하는 물리적인 현상으로 수소 온도에 따라 다르게 나타나며, 본 연구의 실험조건에서는 최소 8.5 bar 이상의 수소 압력에서 수소액화 운전하는 것이 필요하다.

3.3 수소의 초기 온도에 따른 영향

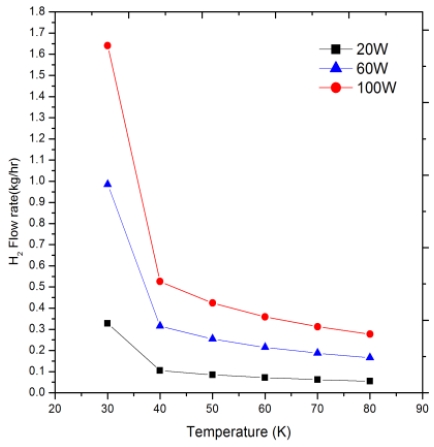

수소의 초기 온도에 따른 수소액화량에 미치는 영향을 조사하기 위해서 냉동기 부하를 20 W, 60 W와 100 W에서 14 bar, 70 ft3/hr 그리고 10 bar의 조건으로서 수소의 초기온도에 따른 수소액화량을 Fig. 5에 나타내었다. 수소의 초기온도가 낮을수록 냉동기 부하가 클수록 수소액화량이 증가하는 일반적인 경향이 나타났으며, 특히 40 K 이하에서 급격히 수소액화량이 증가하였다. 이는 수소의 상변화(임계온도)로 인해 30 K에서 더 쉽게 액화된 것으로 사료된다. 수소의 초기온도와 액화온도의 차가 작을수록, 냉동기 부하가 20 W에서 100 W로 커질수록 수소의 초기온도에 크게 영향을 받는 경향을 보였다. 따라서 수소의 초기 온도 설정은 40 K 이하에서 운전되도록 하여 수소액화량의 증대를 위한 최대 효과를 얻도록 설계되어야 할 것이다.

3.4 GM 냉동기 부하에 따른 영향

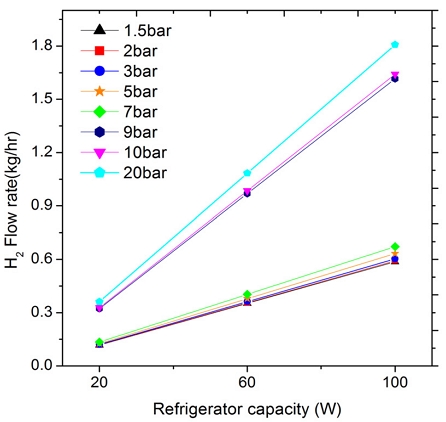

냉동기 부하에 따른 수소액화량에 미치는 영향을 조사하기 위해서 14 bar, 70 ft3/hr 그리고 1.5-20 bar의 조건으로서 냉동기 부하에 따른 다양한 압력 하에서의 수소액화량을 Fig. 6에 나타내었다. 냉동기 부하가 증가함에 따라 수소액화량은 증가하는 일반적인 경향을 나타냈으며, 특히 저압에 비해 고압에서 수소 액화량이 증가하였다. 냉동부하가 20 W인 경우 헬륨의 온도상승이 31.821 K인 반면 100 W의 경우 197.145 K로 냉동기의 부하가 커짐에 따라 수소를 액화할 수 있는 헬륨의 냉매 성능도 증가함을 볼 수 있었다. 수소의 온도 30 K, 수소 압력 20 bar, 냉동부하 100 W에서 수소의 액화량 1.807 kg/hr로 최대의 수소가 액화된다. 수소의 압력이 20 bar와 1.5 bar에서의 수소 액화량 차이가 20 W 냉동기에서는 0.244 kg/hr, 60 W는 0.732 kg/hr, 100 W는 1.221 kg/hr로 나타났다. 이는 냉동기 부하가 증가할수록 수소 액화량이 증가하며, 수소압력이 높을수록 그래프의 기울기에서 보듯이 액화량 차이는 크게 나타났다. 앞서 언급한 ‘수소의 압력에 따른 영향’에서의 결과와 유사한 결과를 얻었다.

3.5 최대 수소 액화 조건

냉동기 부하 20 W, 100 W일 때 수소를 최대 액화할 수 있는 조건을 찾아보았다. 헬륨 용매의 물성조건에는 수소 액화량과 무관하므로 최소한의 유량으로 냉동기가 수용할 수 있는 압력 범위로 설정하는 것이 유리하므로 본 시뮬레이션에서는 헬륨 압력과 유량을 각각 14 bar, 70 ft3/hr로 설정하였다.

수소는 액화온도 20 K와 온도차가 가장 작은 30 K에서 최소 압력 8.5 bar 이상인 20 bar의 조건에서 시뮬레이션한 결과 20 W 급 냉동기에서 0.361 kg/hr, 100 W에서는 1.807 kg/hr를 얻어낼 수 있었다. 즉, 최대의 수소 액화량을 생성하기 위해서는 초기온도와 액화온도의 차를 작게 하고 압력은 8.5 bar 이상으로 설정해야 냉동기의 성능을 최대로 유지할 수 있다.

4. 결 론

본 연구에서는 극저온냉동기 GM cryocooler를 이용하여 기체수소를 최대 액화할 수 있는 최적 조건에 대해서 시뮬레이션을 하여 비교 분석한 결과는 다음과 같은 결론을 얻었다.

1) 냉동기의 헬륨 압력, 유량 및 초기온도는 수소 액화량에는 무관한 일반적인 경향을 나타냈다.

2) 수소의 초기온도와 액화온도인 20 K 사이의 온도차가 작을수록 더 많은 수소를 액화할 수 있으며, 또한 수소의 압력 증가에 따라서도 다량의 수소를 얻을 수 있으나, 최소 8.5 bar 이상의 압력을 설정하는 것이 필요하다.

3) 냉동기의 부하가 높을수록 수소 액화량이 증가하는 경향을 나타났으며, 수소 초기온도 30 K, 압력이 20 bar일 때 냉동기 부하 20 W에서는 0.361 kg/hr, 100 W에서는 액화수소유량 1.807 kg/hr를 얻을 수 있었다.

Acknowledgments

본 연구는 신산업진출 사업재편 핵심기술개발사업(P0020504) 일환으로 수행되었습니다.

References

-

S. A. Sherif, N. Zeytinoglu, and T. N. Veziroǧlu, “Liquid hydrogen: potential, problems, and a proposed research program”, Int. J. Hydrogen Energy, Vol. 22, Vol. 7, 1997, pp. 683-688.

[https://doi.org/10.1016/S0360-3199(96)00201-7]

-

W. Peschka, “Cryogenic fuel technology and elements of automotive vehicle propulsion systems”, Advances in Cryogenic Engineering, Vol. 37, 1992, pp. 1147-1156.

[https://doi.org/10.1007/978-1-4615-3368-9_47]

-

H. Y. Kim, J. Haider, A. Q. Muhammad, and H. K. Lim, “Mixed refrigerant–based simplified hydrogen liquefaction process: energy, exergy, economic, and environmental analysis”, J. Cleaner Production, Vol. 367, 2022, pp. 132947.

[https://doi.org/10.1016/j.jclepro.2022.132947]

-

D. E. Dancy, F. J. Edeskuty, M. A. Daugherty, F. C. Prenger, and D. D. Hill, “Hydrogen vehicle fueling station”, Advances in Cryogenic Engineering, Vol. 41, 1995, pp. 1041-1048.

[https://doi.org/10.1007/978-1-4613-0373-2_133]

-

M. A. Daugherty, F. C. Prenger, D. E. Dancy, D. D. Hill, and F. J. Edeskuty, “A comparison of hydrogen vehicle storage options using the EPA urban driving schedule”, Advances in Cryogenic Engineering, Vol. 41, 1995, pp. 1049-1056.

[https://doi.org/10.1007/978-1-4613-0373-2_134]

- J. H. Lee, H. S. Lee, W. I. Cho, and Y. S. Baek, “Numerical analysis for insulation system and performance experiment of hydrogen liquefaction equipment”, Applied Chemistry for Engineering, Vol. 15, No. 6, 2004, pp. 659-664. Retrieved from http://journal.ksiec.or.kr/journal/list.php?vol=15&no=6, .

- D. J. Park, H. M. Chang, and D. H. Kang, “Prediction of liquid amount in hydrogen liquefaction systems using GM refrigerator”, Vol. 11, No. 3, 1999, pp. 349-358. Retrieved from https://www.dbpia.co.kr/Journal/articleDetail?nodeId=NODE00673427, .

-

M. Wanner, R. Gross, W. Otto, and A. Patzelt, “Concept and operation of a 4.4 ton/d liquid hydrogen facility”, Advances in Cryogenic Engineering, Vol. 39, 1994, pp. 1217-1223.

[https://doi.org/10.1007/978-1-4615-2522-6_149]

-

J. Jung and S. K. Jeong, “Optimal pulse tube volume design in GM-type pulse tube refrigerator”, Cryogenics, Vol. 47, No. 9-10, 2007, pp. 510-516.

[https://doi.org/10.1016/j.cryogenics.2007.06.001]

- 10 P. S. Jung, “Classification and operation of cryocoolers”, Air Conditioning and Refrigeration Engineering, Vol. 22, 1993, pp. 28-35.

- Y. L. Kim, S. Y. Lee, and H. M. Chang, “Optimum size combination of heat exchangers in a small Gifford-McMahon / Joule Thomson refrigerator”, KSME, Vol. 16, No. 11, 1992, pp. 2196-2202. Retrieved from https://www.dbpia.co.kr/journal/articleDetail?nodeId=NODE00345569, .

-

H. B. Kim, J. H. Park, J. W. Kim, J. S. Ko, H. K. Yeom, Y. J. Hong, S. H. In, and S. J. Park, “Design and testing of GM cryocooler for a large capacity cryopump”, Journal of Power System Engineering, Vol. 24, No. 6, 2020, pp. 125-131.

[https://doi.org/10.9726/kspse.2020.24.6.125]