수소 생산 공정 개선을 위한 엑서지 분석과 열 교환망 합성: 분산형 수소 충전소에 대한 실용적 적용

2022 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

In this study, the on-site hydrogen production process for refueling stations that were not energy-optimized was improved through exergy analysis and heat exchange network synthesis. Furthermore, the process was scaled up from 30 Nm3/h to 150 Nm3/h to improve hydrogen production capacity. Exergy analysis results show that exergy destruction in the SMR reactor and the heat exchanger accounts for 58.1 and 19.8%, respectively. Thus, the process is improved by modifying the heat exchange network to reduce the exergy loss in these units. As a result of the process simulation analysis, thermal and exergy efficiency is improved from 75.7 to 78.6% and 68.1 to 70.4%, respectively. In conclusion, it is expected to improve the process efficiency when installing on-site hydrogen refueling stations.

Keywords:

Hydrogen refueling station, Steam methane reforming, Exergy anlaysis, Heat exchanger network synthesis, Hydrogen production키워드:

수소 충전소, 증기 메탄 개질, 엑서지 분석, 열 교환망 합성, 수소 생산1. 서 론

최근 전 세계적으로 수소 에너지에 대한 관심이 높아지고 있다. 한국의 경우 2019년 1월 ‘수소 경제 활성화 로드맵’을 발표하였다. 이에 따라 2040년까지 수소연료전지 자동차와 수소 충전소 등 수소 기반 운송 수단과 유틸리티 등이 전국 각지에 보급될 예정이다. 정부는 2040년까지 수소 택시 8만 대, 수소 버스 4만 대, 수소 트럭 3만 대를 보급할 예정이며, 18년 14개소였던 충전소는 40년까지 1,200개소로 확대될 계획이다1).

수소 충전소는 충전소에서 직접 수소를 생산하여 판매하는 분산형(on-site)과 대형 플랜트에서 생산된 수소를 공급받아 판매하는 중앙집중형(off-site)으로 구분된다. 분산형 수소 충전소는 다시 개질형 및 수전해형으로 나뉘는데, 개질형 수소 충전소는 소규모의 수증기 메탄 개질 공정(steam methane reforming, SMR) 공정을 기반으로 한다2).

개질형 on-site 수소 충전소의 경우 개질기를 포함한 여러 장치들이 필요하고, 공정 규모가 작기 때문에 대형 플랜트에서 수소를 공급받는 off-site 형보다 더 많은 비용이 발생한다. 하지만 한국의 경우 천연가스 공급망이 매우 발달되어 있어 on-site 충전소를 어떤 곳이든 설치할 수 있다는 장점이 있고, 추후 수소 수요량이 늘어나면 on-site 형이 더욱 경쟁력을 가질 것으로 예상된다. 따라서 향후 개질형 on-site 수소 충전소의 보급이 더욱 확대될 예정이다3,4).

전국에 보급된 수소 충전소는 2022년 6월 기준 167기로 파악되었다5). 그중에서 on-site 형은 서울 상암 수소 충전소와 창원 성주 수소 충전소 등 극히 일부에만 적용된 방식이며, 나머지는 모두 off-site 방식을 채택하고 있다. 따라서 on-site 수소 충전소의 보급을 위해 관련 연구가 더욱 필요한 실정이다.

본 연구에서는 기존에 서울 상암동에 설치하였던 30 Nm3/h 급 분산형 수소 충전소의 문제점을 개선하고자 하였다. 해당 수소 충전소의 경우 프로토타입이기 때문에 에너지 최적화가 되어 있지 않은 문제가 존재하였다. 따라서 공정의 열역학적 결점을 찾는 분석 방법인 엑서지 분석을 통해 엑서지 손실이 큰 장치를 파악하였고, 열 교환망 합성을 통해 효율을 개선하였다. 또한, 충전소의 수소 생산량에 있어서도 문제가 존재하였다. 현대차의 대표적인 수소연료전지 자동차 넥쏘(Nexo)의 경우 한 번에 충전 가능한 수소의 양이 6.6 kg인 것에 비해, 30 Nm3/h 생산량은 2시간 30분에 1대를 충전할 수 있는 용량이기 때문에, 실용성을 고려하여 용량을 150 Nm3/h 급으로 확장하였다6).

2. 공정 요약

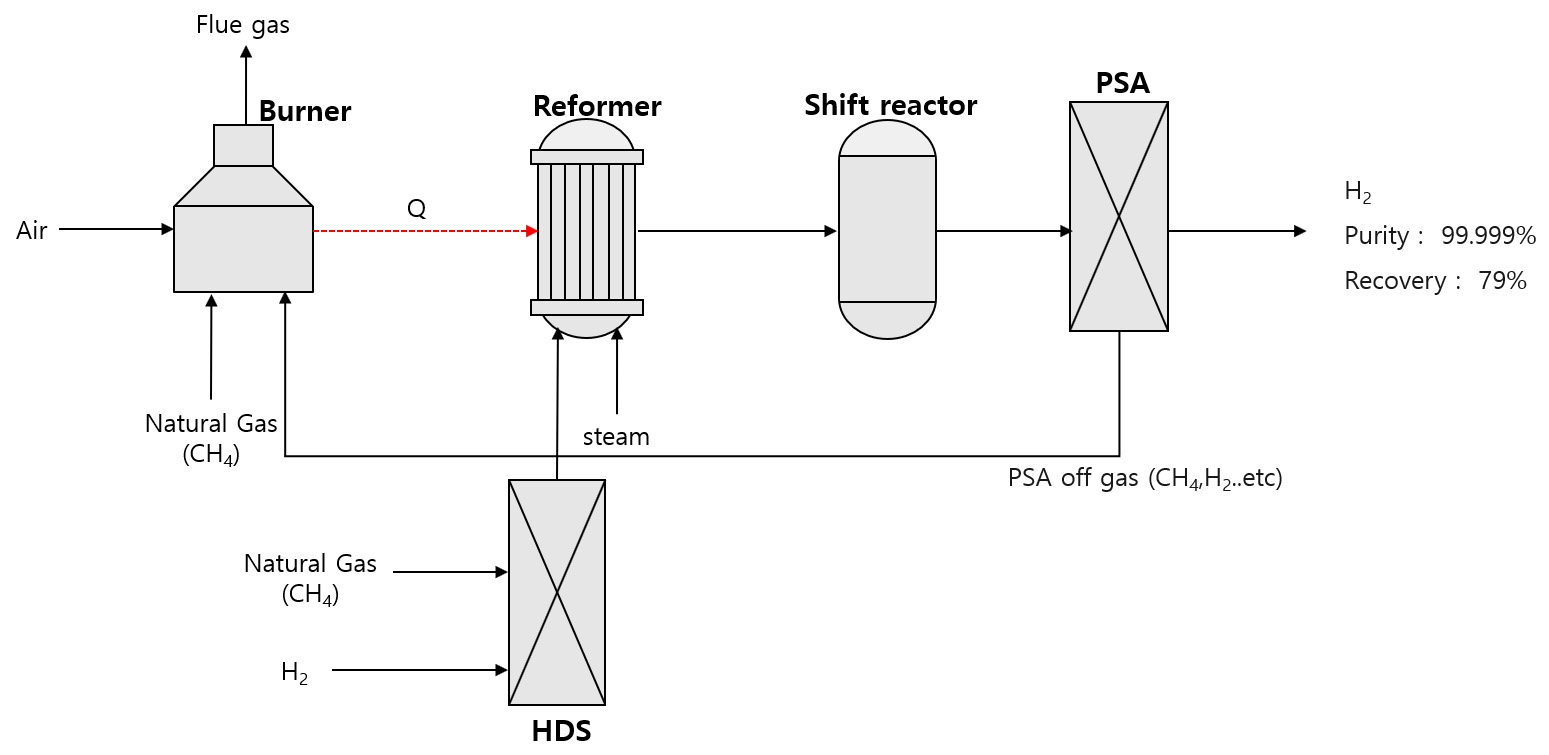

2.1 SMR 공정

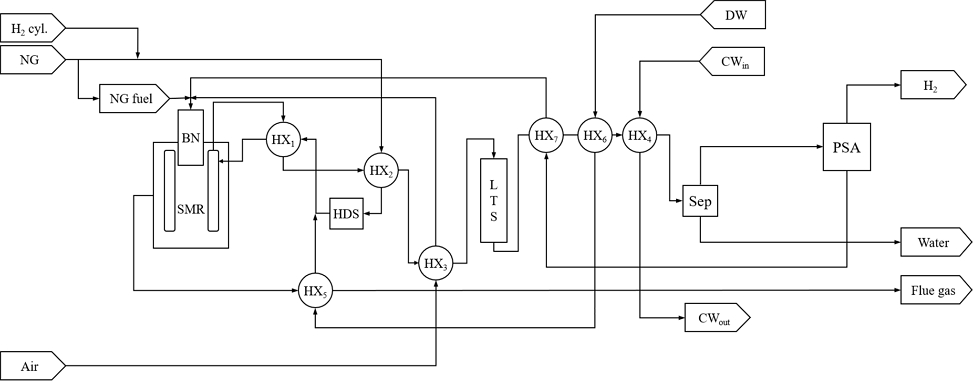

SMR 공정은 원료로 공급되는 천연가스 또는 LPG를 수증기와 반응시켜 수소를 생산하는 공정이다. 전 세계 수소 생산량의 대부분은 SMR 방식을 통해 생산되며 주로 대형 플랜트에서 이 방식을 사용한다. SMR 공정은 크게 수첨 탈황, 개질, 수성가스 전환, 수소 정제의 4가지 과정으로 진행된다. 대략적인 공정도는 Fig. 1과 같다.

천연가스에 포함된 황 화합물이 개질 반응기와 수성가스 전환 반응기에 촉매독으로 작용하기 때문에 SMR 공정에는 황 화합물을 제거하는 과정이 필요하다. 수첨 탈황 반응기는 황 화합물을 제거하기 위한 장치로, 황 화합물과 소량의 수소를 반응시켜 황화수소를 얻은 후 ZnO bed에 흡착시키는 방식으로 황 화합물을 제거한다. 이 유닛을 거친 후에는 황 화합물의 농도가 1 ppm 이하로 떨어지게 된다.

탈황 공정을 거친 천연가스는 개질 반응기에서 과열 증기와 함께 개질 반응(Eq. 1, Eq. 3)을 일으키며 수소를 생산한다. 이 두 반응은 흡열 반응이기 때문에 반응기에 함께 설치된 버너로부터 열을 공급받는다. 촉매로는 루테늄(Ru) 또는 니켈(Ni)을 사용하며 800-1,000℃ 온도, 5-20 atm의 압력 조건에서 반응이 일어난다.

| Eq. 1 |

| Eq. 2 |

| Eq. 3 |

개질 반응 후의 혼합 가스는 수성가스 반응기에서 추가적인 반응(Eq. 2)을 일으킨다. 개질 반응기에서 반응 후 생성된 CO를 H2O와 반응시켜 수소를 얻는다. 해당 반응은 대체로 고온 전이 반응(high temperature shift, HTS)과 저온 전이 반응(low temperature shift, LTS)으로 나누어 진행된다. 고온 전이 반응의 경우에는 반응 속도를 높이는 것이 주목적이며, 저온 전이 반응은 발열 반응에 있어서 높은 전환율을 얻기 위함이다. 고온 전이 반응의 경우 200-400℃ 사이에서 일어나며, 저온 전이 반응의 경우 200-250℃ 사이의 온도에서 일어난다. 본 연구에서 적용된 SMR 공정의 경우에는 개질 반응이 충분히 고온에서 발생되었으며, 반응성이 우수한 루테늄 촉매를 활용하였기 때문에 고온 전이 공정을 생략하고 저온 전이 공정만을 고려하였다.

수성가스 반응기에서 빠져나온 가스들은 마지막으로 수소 정제 장치를 거치게 되는데, 수소 정제 장치는 주로 압력 스윙 흡착(pressure swing adsorption, PSA)을 사용한다. PSA는 40℃ 수준의 저온에서 일어나며, 99% 이상의 순도 높은 수소를 제조한다. 불순물 중 특히 CO는 연료전지의 촉매를 피독시키기 때문에 고순도의 수소 생산이 중요하다6-9).

2.2 프로토타입 공정

현재 상암동에 설치된 30 Nm3/h 분산형 수소 충전소는 에너지 최적화, 용량 부족의 두 가지 문제점을 가지고 있다.

에너지 효율의 경우 최적화 과정을 거치지 않은 프로토타입 모델이기 때문에 효율 개선이 필요한 상황이다. 30 Nm3/h인 생산 용량의 경우 시간당 약 2.6 kg의 수소를 생산하지만 대표적인 수소연료전지 자동차인 넥쏘(Nexo)의 충전량이 수소 6.6 kg인 것을 고려하면 용량이 턱없이 부족하다.

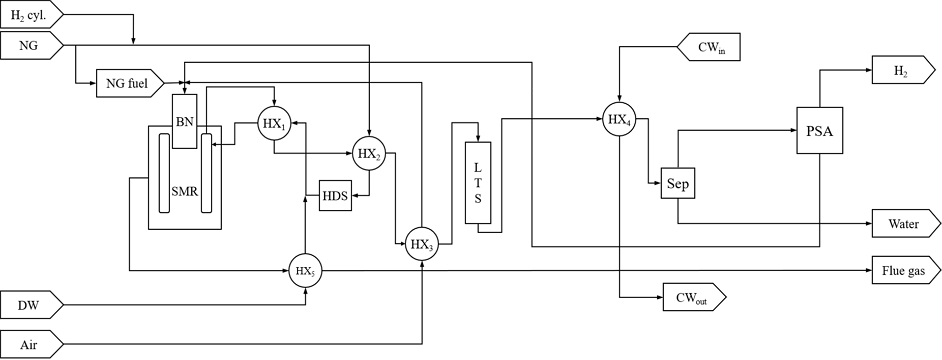

본 연구는 위의 두 가지 문제를 해결하기 위해 Base Case 30 Nm3/h 공정(Fig. 2)을 바탕으로 열역학적 분석 및 열 교환망 합성을 통한 공정 성능 개선과 용량 확장을 진행하였다.

3. 방법론

3.1 열역학적 분석

공정을 열역학적으로 분석하는 대표적인 방법으로는 열역학 제1법칙에 근거한 에너지 효율 분석이 있다. 에너지 효율은 유출 흐름의 에너지를 유입 흐름의 에너지로 나눠준 값으로 Eq. 4를 통해 계산된다. 에너지 효율 분석은 기존에 다양한 공정에 사용되던 평가 방법이며 가장 많이 사용되는 방식이다. 하지만 열역학적 손실이 많이 발생하는 장치를 파악하기 어려우며, 에너지의 질적인 분석에 있어서도 한계점이 있다. 따라서 이 한계점을 개선하기 위하여 도입된 개념이 열역학 제2법칙 기반 엑서지(exergy) 분석이다.

| Eq. 4 |

| Eq. 5 |

| Eq. 6 |

| Eq. 7 |

| Eq. 8 |

| Eq. 9 |

| Eq. 10 |

| Eq. 11 |

| Eq. 12 |

| Eq. 13 |

| Eq. 14 |

엑서지란 주어진 계가 주변과 열역학적 평형 상태에 도달할 때 얻을 수 있는 일의 최대량이다. 계의 에너지를 일의 형태로 전환한 값이기 때문에 계의 에너지는 같더라도 엑서지의 크기는 다를 수 있다. 따라서 에너지의 질적 측면에서 엑서지 분석은 열역학적 손실이 많이 발생하는 장치를 파악할 수 있다는 장점을 가진다. 엑서지의 경우 보존되는 값이 아니며 유입 흐름의 엑서지와 유출 흐름의 엑서지를 비교하였을 때 파괴되는 엑서지 양이 존재한다. 해당 흐름이 할 수 있는 일의 크기가 파괴된 엑서지 양만큼 감소하기 때문에, 이 방법으로 개선이 필요한 장치를 파악할 수 있다.

엑서지는 종류에 따라 일, 열 전달, 물질의 흐름에 대한 엑서지 등으로 나눌 수 있으며, 본 연구에서는 외부에서 공급되는 일과 열은 없다고 가정하였다.

물질 흐름에 대한 엑서지의 총량은 Eq. 5와 같이 물리 엑서지(physical exergy)와 화학 엑서지(chemical exergy)의 합으로 나타난다9).

물리 엑서지는 Eq. 6과 같이 나타나며, 초기 상태인 P1, T1으로부터 주변 상태인 P0, T0까지 가역 경로를 통해 할 수 있는 물리적인 일을 의미한다. h는 초기 상태에서 계의 엔탈피, h0는 주변과 평형일 때 계의 엔탈피, s는 초기 상태에서 계의 엔트로피, s0는 계와 주변과 평형일 때 계의 엔트로피, 은 전체 흐름의 질량 유량이다. 따라서 물리 엑서지는 주어진 조성에서 온도와 압력에 따라 변하는 값이다.

화학 엑서지는 Eq. 7과 같이 나타나며, 주변 상태와 같은 온도와 압력 조건에서 물질 자체의 조성에 해당하는 엑서지를 나타낸다. xi는 화학종 i의 몰수비, E°ch,i는 화학종 i의 standard chemical exergy, 은 전체 흐름의 몰 유량을 나타낸다.

앞서 언급한 식들을 통해 열전달, 일, 물질 흐름에 대한 엑서지를 계산하였다. 계산된 각 흐름의 엑서지 값은 계를 경계로 하여 유입 흐름과 유출 흐름으로 구분하였다. 유입 흐름과 유출 흐름의 엑서지는 각각 Eq. 8과 Eq. 9를 통해 얻을 수 있다. 이때 유입 흐름과 유출 흐름의 엑서지 차이를 통해 파괴되는 엑서지 값을 계산할 수 있고, 유출 흐름 중에서도 수소 흐름을 제외한 나머지 버려지는 엑서지 값은 Eq. 11과 같이 나타낼 수 있다. 따라서 사용되지 않는 엑서지 양은 엑서지 파괴량과 버려지는 엑서지 값의 합으로 Eq. 12와 같이 계산된다. 이렇게 계산된 엑서지 값들을 바탕으로 계 전체의 엑서지 효율을 구할 수 있으며 Eq. 13과 같이 나타낸다. 계 안의 장치들에 대한 엑서지 분석도 마찬가지 방법으로 진행하며, 각 장치의 엑서지 효율은 Eq. 14와 같이 나타낸다.

장치별 엑서지 파괴량 및 엑서지 효율을 계산한 후에는 파괴량이 큰 장치에서의 엑서지 효율 향상을 위해 열 교환망 재합성을 통한 Case study를 진행하였다6-10).

3.2 공정 시뮬레이션

엑서지 분석에 사용된 각 흐름의 데이터는 공정 시뮬레이션 프로그램(Aspen HYSYS) 모델링 값을 사용하였다. 공정 모델링은 Base Case인 30 Nm3/h 프로토타입 공정의 설계 자료를 기반으로 진행하였으며, 열역학 모델은 Peng–Robinson–Stryjek–Vera equation을 사용하였다. 개질 반응기, 버너, 수성 가스 반응기는 모두 Gibbs reactor를 사용하였고, 압력 스윙 흡착과 수첨탈황기, PSA 등은 separator로 표현하였다. 개질 반응기와 버너는 각기 다른 유닛으로 설정하여 버너에서 방출된 열이 개질 반응기로 유입되도록 설계하였다. PSA 유닛은 recovery를 79%로, 유출 흐름의 수소 순도를 100%로 설정하였다. 마지막으로, Case 별 성능을 쉽게 비교하기 위해 수소 생산량은 156.3 Nm3/h로 고정하였다6-10).

4. 결과 및 토의

4.1 Base Case 결과

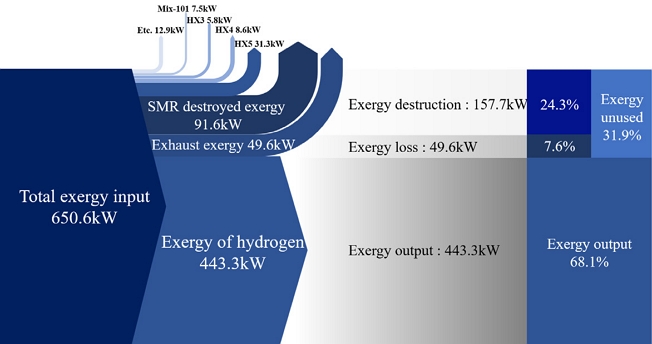

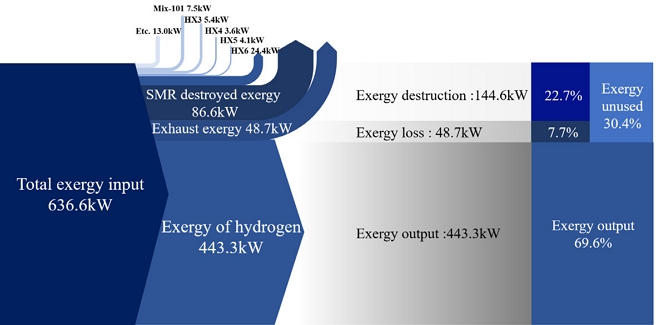

Base Case의 열역학적 분석 결과, 에너지 효율은 75.7%로 일반적인 SMR 공정의 효율보다는 높았다. 하지만 시뮬레이션 데이터를 기반으로 한 이론값이기 때문에 실제 운전 시 이보다 더 낮은 효율을 가질 수 있다. Base Case 공정 전체에 대한 엑서지 분석 결과는 Fig. 3과 같다. 전체 엑서지 유입량은 650.6 kW이며, 그중에서 최종 생성물인 수소로 빠져나가는 엑서지의 양은 443.3 kW이다. 따라서 총 68.1%의 엑서지 효율을 보인다. 그 밖에 엑서지 파괴량은 157.7 kW이며, 연소가스로 빠져나가는 엑서지는 49.6 kW이다. 따라서 사용되지 않은 엑서지의 양은 208.3 kW로 전체 유입량 중 31.9%를 차지한다.

Table 1에는 Base Case의 각 유닛 별 엑서지 분석 결과를 나타내었다. 엑서지 파괴량이 가장 큰 유닛은 SMR 반응기로 전체 엑서지 파괴량 중 58.1%, 두 번째로 큰 유닛은 HX5로 19.8%를 차지하였다. 결과적으로, 이 두 유닛이 전체 엑서지 파괴량의 80%가량을 차지함을 알 수 있었으며, 이 두 유닛을 중심으로 열교환망 합성을 진행하였다.

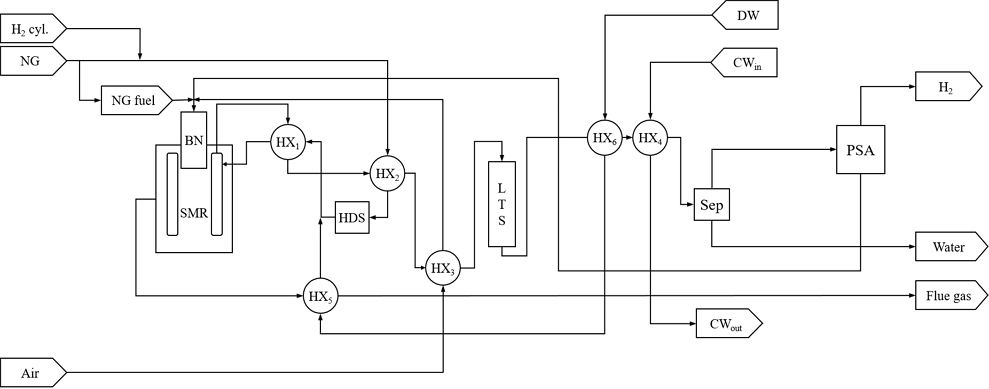

4.2 Case 1 결과

Base Case에서는 SMR 반응기와 HX5에서 큰 엑서지 손실이 발생하였다. 이는 장치의 유입/유출 흐름 사이의 높은 온도차에 따라 물리 엑서지의 차이가 커졌기 때문이다(Eq. 6). 따라서 Case 1에서는 이 부분에서 발생하는 엑서지 파괴를 줄이기 위해 HX6을 추가하였다(Fig. 4). 이 경우 water stream이 HX6에서 예열 후 HX5에 유입되면서 연소가스와 water steam 모두 Base Case에서보다 유입/유출 흐름의 온도 차가 감소하게 된다. 또한, LTS와 separator 사이의 높은 온도 차로 인해 3번째로 컸던 HX4의 엑서지 파괴량도 개선할 수 있었다.

Case 1 공정 전체에 대한 엑서지 분석 결과는 Fig. 5와 같다. 전체 엑서지 유입량은 636.6 kW이며, 그중에서 최종 생성물인 수소로 빠져나가는 엑서지의 양은 443.3 kW이다. 따라서 총 69.6%의 엑서지 효율을 보이며, 68.1%였던 Base Case에 비해 전체 엑서지 효율이 향상된 것을 확인할 수 있다. 엑서지 파괴량과 연소가스의 엑서지는 각각 144.6 kW, 48.7 kW로 사용되지 않은 엑서지의 총합은 193.3 kW로 전체의 30.4%를 차지하며, 31.9%였던 Case 1보다 줄어들었다.

4.3 Case 2 결과

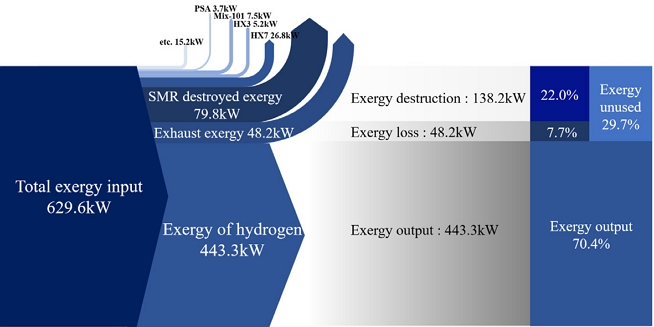

Case 2의 경우 Case 1 공정에 열교환기 하나를 추가한 형태이며 공정 흐름도는 Fig. 6과 같다. 열교환기는 LTS 반응기에서 separator로 유입되는 흐름의 열로 PSA off gas의 온도를 올리도록 배치되었다. 따라서 SMR 반응기의 버너에 PSA off gas가 높은 온도로 유입되면서 버너 양 끝단의 온도 차가 줄어들게 되어 엑서지 파괴량을 줄일 수 있었다.

Case 2 공정 전체에 대한 엑서지 분석 결과는 Fig. 7과 같고, 총 유입량은 629.6 kW, 최종 생성물인 수소로 빠져나가는 양은 443.3 kW이다. 따라서 Case 3에서의 엑서지 효율은 총 70.4%로 Case 1, Case 2와 비교 시 가장 높은 값을 보인다. 엑서지 파괴량과 연소가스 엑서지의 경우에도 각각 138.2 kW, 48.2 kW로 3가지 Case 중 가장 낮은 값임을 알 수 있다.

4.4 단위장치 엑서지 분석 결과

Base Case 공정의 엑서지 분석 결과 엑서지 파괴가 주로 일어나는 유닛은 SMR 반응기와 열교환기였다. 따라서 해당 유닛들의 엑서지 파괴량을 줄이기 위해 추가적인 열교환기를 설치하였고, 이를 각각 Case 1, Case 2로 설정하였다.

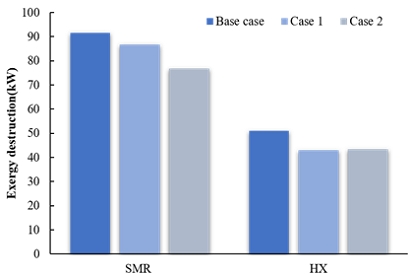

기존 공정과 개선된 공정에 대한 주요 유닛별 엑서지 파괴량은 Fig. 8과 같다. Base Case에서 SMR, HX의 엑서지 파괴량이 91.6, 51.1 kW로 가장 컸고, Case 1에서는 86.6, 43.0 kW를 보이며 두 번째로 컸다. Case 2의 경우 SMR 엑서지 파괴량이 가장 낮았으며(79.8 kW) HX의 경우 Case 1보다 조금 더 큰 값을 나타냈지만(43.4 kW) 전체적인 파괴량 합을 고려하였을 때 가장 낮았다.

Table 2에서는 각 Case 별 엑서지 분석과 공정 주요 성능 결과를 비교하였다. 유입 흐름의 엑서지 총합은 Base Case에서 650.4 kW, Case 1에서 636.6 kW, Case 2에서 629.6 kW로 개선된 공정에서 더욱 감소하였으며, 연료 사용량에 따라 이와 같은 차이를 보였다. 엑서지 파괴량은 Base Case에서 157.8 kW, Case 1에서 144.6 kW, Case 2에서 138.2 kW로 차례로 감소하였다. 수소 생산량 같은 경우에는 초기에 고정값으로 설정하였기 때문에 3가지 Case 모두 156.3 Nm3/h로 동일한 값이다.

결과적으로 엑서지 효율은 Base Case에서 68.1%, Case 1에서 69.6%, Case 2에서 70.4%로 향상되었으며, 에너지 효율은 Base Case에서 75.7%, Case 1에서 77.7%, Case 2에서 78.6%로 향상되었다. 결과적으로 Base Case의 기존 공정으로부터 에너지 효율이 개선된 Case 2 공정을 도출하였다.

5. 결 론

본 연구에서는 생산량이 작고, 에너지 최적화가 되어있지 않았던 on-site 수소 충전소의 규모를 확장하였으며, 엑서지 분석을 활용한 Case study를 통해 공정 효율을 향상시켰다.

기존 30 Nm3/h 공정의 규모를 150 Nm3/h로 확대한 후, 공정 시뮬레이션(Aspen HYSYS) 데이터를 기반으로 각 장치 별 엑서지 손실량과 엑서지 효율을 도출하여 개선이 필요한 장치를 파악하였다. 도출 결과 SMR 반응기와 열교환기의 엑서지 손실이 전체 엑서지 손실 중 각각 58.1%, 19.8%를 차지하는 것을 확인할 수 있었고, 열 교환망을 수정하여 해당 장치에서의 엑서지 손실량을 줄임으로써 공정을 개선하였다.

기존 설계를 기반으로 총 2가지의 향상된 Case를 제안하였으며, 시뮬레이션 결과 열효율은 75.7%에서 78.6%로, 엑서지 효율은 68.1%에서 70.4%로 향상되었다. 따라서 156.3 Nm3/h 수소 생산량 대비 Base Case에서 2.2 kg/h였던 NG 연료 소비량을 Case 2에서 0.8 kg/h까지 줄일 수 있었다.

개선한 공정을 기반으로 수소 충전소 설치 시 에너지 효율 향상, 연료 저감 등의 효과뿐만 아니라 추후 on-site 형 충전소 보급에도 도움이 될 것으로 기대된다.

Acknowledgments

이 연구는 대한민국 정부 산업통상자원부 및 방위사업청 재원으로 민군협력진흥원에서 수행하는 민군기술협력사업의 연구비(UM19313RD3) 지원으로 수행되었다.

References

- Ministry of Trade, Industry and Energy, “Roadmap for revitalizing the hydrogen economy”, Ministry of Trade, Industry and Energy, 2019. Retrieved from https://www.motie.go.kr/motie/ne/presse/press2/bbs/bbsView.do?bbs_cd_n=81&bbs_seq_n=161262, .

-

G. H. Hong and H. Song, “Process modeling and economic analysis of hydrogen production system on 500 kg-H2/d-class green hydrogen station using biogas”, Journal of the Korean Institute of Gas, Vol. 25, No. 4, 2021, pp. 19-26.

[https://doi.org/10.7842/kigas.2021.25.4.19]

-

J. H. Lee and J. Y. Lim. “A study on the achievement of required safety integrity level to reduce risk for SMR on-site hydrogen refueling stations”, Journal of the Korean Society of Safety, Vol. 35, No. 6, 2020, pp. 1-8.

[https://doi.org/10.14346/JKOSOS.2020.35.6.1]

-

B. Gim, W. L. Yoon, and D. J. Seo, “Analysis of the economy of scale for domestic steam methane reforming hydrogen refueling stations utilizing the scale factor”, Trans Korean Hydrogen New Energy Soc, Vol. 30, No. 3, 2019, pp. 251-259.

[https://doi.org/10.7316/KHNES.2019.30.3.251]

- Ministry of Trade, Industry and Energy, Customized safety management of Hydrogen refueling station”, Ministry of Trade, Industry and Energy, 2022. Retrieved from http://www.motie.go.kr/motie/ne/presse/press2/bbs/bbsView.do?bbs_cd_n=81&bbs_seq_n=165645, .

-

J. R. Han, J. Park, Y. C. Lee, S. M. Kim, S. H. Jeon, and H. S. Kim, “Study on the optimum capacity analysis for hydrogen fueling station in Korea”, Trans Korean Hydrogen New Energy Soc, Vol. 28, No. 6, 2017, pp. 649-656.

[https://doi.org/10.7316/KHNES.2017.28.6.649]

-

A. P. Simpson and A. E. Lutz, “Exergy analysis of hydrogen production via steam methane reforming”, Int. J. Hydrogen Energy, Vol. 32, No. 18, 2007, pp. 4811-4820.

[https://doi.org/10.1016/j.ijhydene.2007.08.025]

-

N. Hajjaji, M. N. Pons, A. Houas, and V. Renaudina, “Exergy analysis: an efficient tool for understanding and improving hydrogen production via the steam methane reforming process”, Energy Policy, Vol. 42, 2012, pp. 392-399.

[https://doi.org/10.1016/j.enpol.2011.12.003]

- Y. Chung, “Suggestions for energy utilization improvement of fractionation and hydrodealkylation units based on exergy analysis”, Clean Technology, Vol. 12, No. 2, 2006, pp. 95-100. Retrieved from https://koreascience.kr/article/JAKO200621862233524.page, .

-

B. Chen, Z. Liao, J. Wang, H. Yu, and Y. Yang, “Exergy analysis and CO2 emission evaluation for steam methane reforming”, Int. J. Hydrogen Energy, Vol. 37, No. 4, 2012, pp. 3191-3200.

[https://doi.org/10.1016/j.ijhydene.2011.10.102]