Type II 고압수소저장용기의 충전과 방출에 의한 권선 거동 관찰의 기계적 방법에 관한 연구

2022 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

The test method on the Type II high-pressure hydrogen storage tanks made of the metal wire hoop winding is a complex and high risk. Also closeup on the tank being test is difficult. In this study, we studied a mechanical test method for a high-pressure hydrogen tanks. This method must be simple, risk-free and possible to observe the change in microscopic behavior of a metal wire on a liner.

As the results, it was possible to observe the microscopic behavior on the metal wire by the mechanical test method. Also, a simple and risk-free test was possible compared to the conventional test method for high pressure hydrogen tanks.

Keywords:

Type II high pressure hydrogen tank, Mechanical test method, Charge, Discharge, Distance of metal wire키워드:

Type II 고압 수소저장용기, 기계적 시험 방법, 충전, 방출, 금속 선재 이격1. 서 론

화석에너지로부터 배출되는 CO2 등의 지구온난화 가스로부터 환경 문제가 야기되고 있으며 현재 전 세계적으로 친환경 에너지에 대한 연구와 개발이 활발히 이루어지고 있다. 이러한 친환경 에너지의 중심에는 수소에너지가 있다.

수소에너지의 분야 중 수소의 생산과 이용에 비해 안전성이 가장 중요한 수소에너지 분야인 수소 저장에 대한 연구는 상대적으로 미흡한 실정이다.

수소를 저장하는 방법은 크게 고압기체와 액체 그리고 고체 저장 방법이 있으며 현재 수소를 저장하는 가장 보편적인 방법은 고압수소저장 방법이다1).

고압수소저장 방법에는 고압수소저장용기가 사용되며 이러한 용기에는 라이너 liner) 재료와 보강재 권선 방법에 의해 다음과 같이 분류된다.

- Type I: 단일 금속 실린더 형태이며 제조 방법이 단순하나 무겁고 체적 저장 효율이 낮다2).

- Type II: 단일 금속 라이너의 길이방향 위에 권선재를 hoop wrap한 형태이며 Type I에 비해 가볍고 정치형에 적합하다3).

- Type III: 단일 금속 라이너 위에 권선재를 접착 형식으로 full wrap 한 형태이며 Type II에 비해 가볍다4).

- Type IV: 비금속 재료의 라이너 위에 Type III와 같은 재료를 full wrap한 형태로 고압수소저장용기 중 가장 가볍고 이동형 용기로 적합하다3).

현재 수소연료전지 응용분야(자동차, 드론 등)의 상용화를 위해 고압수소 저장이 가능하고 가벼운 Type III와 Type IV 수소저장용기에 대한 연구, 개발과 상용화가 활발히 이루어져있다. 그러나 수소연료전지 응용분야의 상용화를 확대하기 위한 근본적인 문제는 수소충전소의 인프라 부족 문제이다.

수소충전소 인프라 부족은 수소충전시설의 설치비용이 매우 높은 것이 원인이다. 그러나 수소충전소는 수소연료전지 응용분야의 모빌리티(mobility)와는 달리 정치형으로 그 크기와 무게에 대한 제약이 심하지 않다. 수소충전소용으로는 가격이 저렴하고 저장 압력이 높은 Type II가 좋은 대안이다.

그러나 종래의 Type II 고압저장용기는 가격이 비싼 복합재료를 hoop wrap하여 경제성이 떨어진다. 따라서 저장용기 자체 가격 저감을 위해 복합재료를 대신하여 초고강도 금속 선재(metal wire)를 이용하여 비접착식 hoop wrap하는 metal wire winding 공법이 연구되고 있다5-7).

그러나 winding된 금속 선재가 저장용기 내부에 저장되는 유체에 의해 저장용기가 팽창할 경우 hoop winding 되어 있는 금속 선재의 권선 이격 등에 대한 안정성 검증이 필요하다. 일반적으로 모든 고압 저장용기의 다양한 안전성 검증은 유압과 고압기체를 이용한 내압시험과 파열시험, 반복시험을 거쳐 안전성을 검증받은 후 상용화될 수 있다.

고압수소저장용기의 안전성 시험은 고압으로 충전과 방출을 반복하여 저장용기의 피로 특성을 확인하는 방법이다. 고압수소저장용기의 사용 압력을 최소 1만 회 충전과 방출을 반복하며 이후 내압시험의 압력으로 30회 반복하여 이를 통과해야 한다8).

그러나 현재 수소저장용기의 내압, 파열 및 반복시험은 다음과 같은 단점이 있다.

- 1) 시험 시설이 매우 복잡하고, 시험 가능한 공공시설이 독과점으로 한정되어 있다.

- 2) 시험 과정의 절차가 매우 번거롭다.

- 3) 시험 과정에 위험성 등이 있다.

- 4) 시험 과정에서 권선 상태의 변화를 상세하게 확인할 수 없다.

본 연구에서 기존의 복잡하고 번거로우며 위험성이 높은 시험 방법이 아닌, 간편하고 위험성이 적으며, 라이너에 권선된 금속 선재의 미시적인 거동의 변화를 관찰할 수 있는 기계적 시험 방법을 고안하여 제작해보고, 시험용 metal wire winding 된 Type II 소형 고압수소저장용기의 충전과 방출에 의한 가압과 감압이 권선된 금속 선재의 거동에 미치는 변화를 관찰한 후 기계적 시험 방법에 대한 타당성 연구를 수행하였다7,9).

2. 권선 관찰 시험 방법

2.1 기계적 시험 방법의 제안

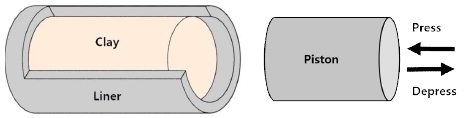

Fig. 1은 실험용 소형 금속 라이너로 라이너 내부에 고밀도 찰흙을 채워 넣고, 압력봉을 이용하여, 충전과 방전에 의한 가압과 감압을 가하는 방식에 대한, 라이너 내부에 압력을 조절하는 구조에 대한 모식도이다. 라이너 내부에 채워진 고밀도 찰흙에 의해 압력봉에 가해지는 압력이 라이너의 길이방향과 반경방향으로 압력을 전달한다.

기계적 시험 방법을 통한 가압에 의한 팽창 정도를 예측하기 위해 설계된 실험용 소형 라이너를 수치해석을 통해 분석한 결과로, 7.32 MPa의 내압이 작용할 경우 라이너의 축방향인 길이방향으로는 0.1 mm, 반경방향으로는 0.087 mm 팽창거동을 하였다.

Fig. 2는 수치해석 모델로 팽창거동을 예측하여 설계된 라이너와 같은 제원으로 가공 제작된 시험용 라이너 내부에 고밀도 찰흙을 채운 시험용 소형 라이너를 보여주고 있다.

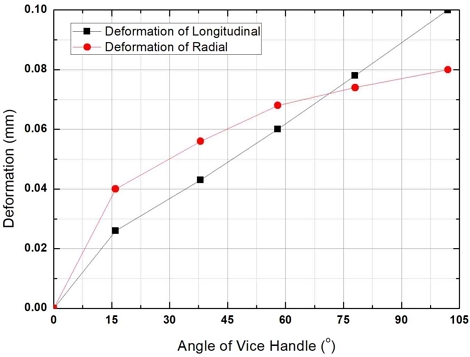

Fig. 3은 제작된 시험용 소형 라이너에, 7.32 MPa의 압력에 의해 길이방향으로 0.1 mm 팽창거동을 하는 압력으로 가압하기 위한, 기계적으로 압력봉에 압력을 가하기 위한 바이스 핸들의 회전 각도를 나타낸 것이다. 실험을 통해 기계적 방법에 의한 7.32 MPa의 압력은, 본 실험에 사용된 바이스의 핸들을 102° 회전시킬 경우에 해당되며, 바이스의 핸들을 102°로 회전시켜 압력봉에 가압을 할 경우에 시험용 소형 라이너는 길이방향으로 0.10 mm, 반경방향으로 0.085 mm 팽창한 것을 확인할 수 있었으며, 바이스 핸들을 0°로 되돌릴 경우 수축되어 최초의 크기로 돌아가는 것을 확인하였다.

Relations between the rotated angle of vice handle and longitudinal/radial deformation of test liner

따라서 금속선재로 hoop winding 된 시험용 소형 Type II 용기의 충전과 방출에 의한 가압과 감압은 바이스의 핸들을 102°로 회전시키고 0°로 역회전 시켜 수행하였다.

2.2 시험용 소형 Type II 용기 제작 방법

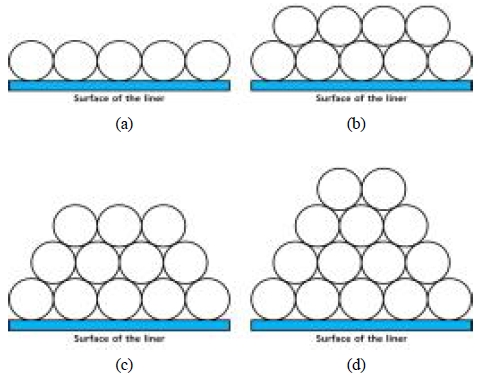

Fig. 4는 시험용 금속 라이너에 금속 선재를 hoop winding 하여 1단에서 4단으로 적층된 Type II 용기의 단면 구조도를 나타낸 것이다9). 본 실험의 기계적 시험 방법을 통한 가압과 감압을 통하여 관찰할 시험용 소형 Type II 용기의 경우, Fig. 5에 보여진 예와 같이, 1단에서 4단까지 hoop winding된 시험용기를 제작하여 사용하였다.

Schematic diagram of hoop winding tank. (a) One layer. (b) Two layers. (c) Three layers. (d) Four layers.

2.3 충전과 방출에 의한 권선 관찰 시험을 위한 기계적 시험장치의 구성

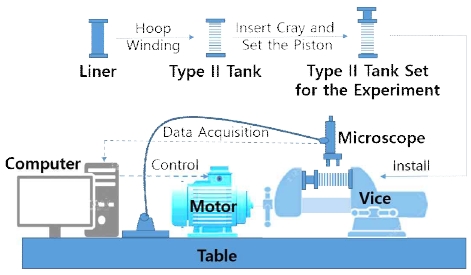

Fig. 6은 금속 선재를 hoop winding한 시험용 소형 Type II 용기에 수소를 충전과 방출할 경우 나타나는 가압에 의한 권선된 금속 선재의 거동을 연구하기 위한 기계적 시험 장치의 구성도를 나타내고 있다.

Hoop winding된 시험용 소형 용기에 고밀도 찰흙을 채우고 압력봉을 조립한 후에 압력을 가해줄 바이스에 고정한 후 모터와 연결된 바이스 핸들을 회전시켜 가압과 감압을 수행한다.

Hoop winding된 시험용 소형 Type II 용기에 수소의 충전과 방출에 해당하는 가압과 감압의 반복횟수를 50회까지 수행해 가면서 권선된 금속 선재의 이격 변화를 실체현미경을 통해 관찰하였다.

3. 충전과 방출에 의한 권선 관찰 시험 결과

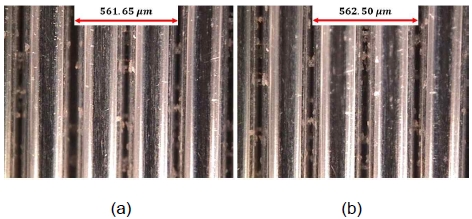

Metal wire winding된 시험용 소형 Type II 용기를, Fig. 6의 기계적 시험 장치를 통해, 50회까지 가압과 감압할 경우 금속 선재의 hoop winding된 적층수에 따른 선재간의 피치간격 변화인 이격 변화를 Fig. 7의 3단 적층 경우의 예와 같이 실체 현미경을 통하여 측정하였다.

Photographs on pitch distance for three layers metal wire after 50 pressure cycles. (a) Depress. (b) Press.

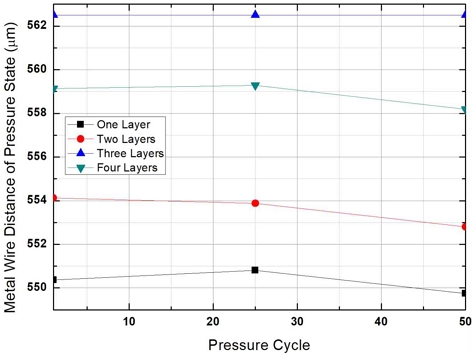

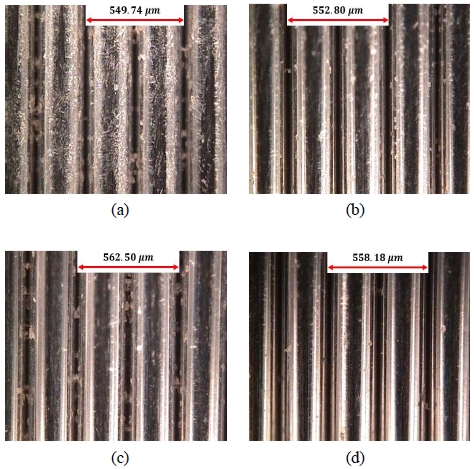

Fig. 8은 가압 상태에서 1단, 2단, 3단, 4단으로 권선된 시험용 소형 Type II 용기에서 금속 선재의 이격을 나타낸 것이다. 또한, Fig. 9는 50회 가압 사이클 시 권선된 금속 선재의 적층수에 따른 가압 상태의 권선된 최외각의 금속 선재의 이격의 변화를 나타낸 것이다.

Photographs on pressurized state according to the number of metal wire layers after 50 pressure cycles. (a) Distance of one layer. (b) Distance of two layers. (c) Distance of three layers. (d) Distance of four layers.

1회 가압 상태에서는 1단으로 권선된 금속 선재의 이격을 기준으로 2단, 3단, 4단의 금속 선재의 이격은 각각 약 0.7%, 2.2%, 1.6%로 증가하였다. 25회 가압 상태에서는 1단으로 권선된 금속 선재를 기준으로 2단, 3단, 4단 금속 선재의 이격은 각각 약 0.6%, 2.1%, 1.5%로 증가하였으며 50회 가압 상태에서는 약 0.6%, 2.3%, 1.5%로 증가하였다.

1회, 25회, 50회 가압 상태에서 1단으로 권선된 금속 선재를 기준으로 2단, 3단, 4단 금속 선재의 가압 상태 이격은 모두 근사한 증가량으로 나타났으나, 금선 선재의 비접착인 건식 hoop winding에 의한 영향으로 가감압 사이클에 따른 선재의 이격은 초기 불규칙한 거동을 나타내었으나, hoop winding의 적층수가 증가한 4단의 경우 측정오차 수준으로 선재간 이격이 줄어들었으며, 건식 hoop winding의 경우도 선재의 적층수가 증가할수록 가압에 의한 금속 선재의 이격은 줄어드는 것으로 볼 수 있다.

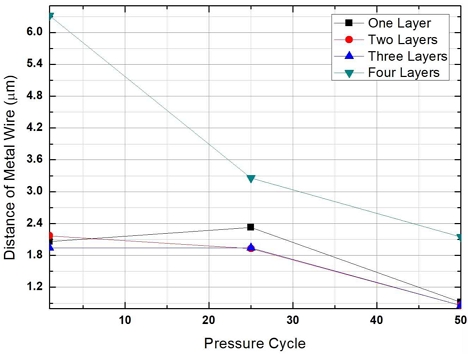

Fig. 10은 가감압 사이클에 따른 1단, 2단, 3단, 4단으로 권선된 시험용 소형 Type II 용기에서 금속 선재의 이격 변화를 나타낸 것이다.

1단으로 권선된 금속 선재는 1회의 가감압 사이클에 의한 선재의 이격 변화를 기준으로, 25회 사이클의 이격 변화는 약 13%로 증가하였으나, 50회 사이클의 이격 변화는 약 55%로 감소하였다. 이와 같이 매우 불규칙한 금속 선재의 이격 변화는 비접착에 의한 불안전성의 영향으로 생각할 수 있다.

2단으로 권선된 금속 선재의 가감압 사이클에 의한 권선된 선재의 이격 변화는 1회 가감압에 의한 이격 변화를 기준으로 25회와 50회의 이격 변화는 각각 약 11%와 60%로 감소하였다.

3단으로 권선된 금속 선재의 가감압 사이클에 의한 이격 변화는 1회 가감압 사이클 이격을 기준으로 25회의 이격 변화는 약 0.18%의 측정오차 수준으로 미세하게 증가하나 50회의 이격 변화는 약 55%로 감소하였다.

4단으로 권선된 금속 선재의 가감압 사이클에 의한 이격 변화는 1회 가감압 사이클 이격을 기준으로 25회와 50회의 이격 변화는 각각 약 48%, 66%로 점차 감소하였다.

이와 같이 2단에서 4단으로 적층 권선된 금속 선재의 경우 1단과 비교하여 선재의 이격 변화의 불규칙성이 감소를 하였으며, 이는 1단의 독립적인 권선과 비교하여 2단에서 4단으로 적층된 권선수가 증가할수록 이웃하는 선재들 간의 간섭효과에 의해 비접착에 의한 불안전성이 줄어드는 것으로 생각할 수 있다.

이상의 실험 결과로부터 hoop winding된 Type II 용기에 대한 기계적 시험 방법을 이용하여 hoop winding 된 Type II 수소저장용기에 대한 번거롭고 위험하며 상세한 관찰이 불가능한 종래의 가감압 시험을 대체할 수 있는 가능성을 확인할 수 있었다.

4. 결 론

본 연구에서 metal wire로 hoop winding 된 Type II 고압수소저장용기의 금속 선재 변화를 확인하기 위해 번거롭고 위험성이 높으며, 상세한 관찰이 불가능한 종래의 시험 방법이 아닌 간편하고 위험성이 적으며 금속 선재의 변화를 상세하게 관찰할 수 있는 기계적 시험 방법에 대해 연구하였으며, 그 결과는 다음과 같다.

1) 시험용 금속 라이너 내부에 고밀도 찰흙을 이용한 길이방향 및 반경방향으로 고른 압력 가압의 가능성을 확인하였다.

2) 비접착식인 건식 hoop winding의 경우 압력 cycle에 따라 선재 간의 피치 간격이 불규칙하다는 것을 확인할 수 있었다.

3) 그러나 금속 선재의 적층된 권선수가 증가할수록 충전과 방출 시 이웃한 금속선재들 간의 간섭에 의해 비접착에 의한 불안전성에 의해 나타나는 선재의 이격의 변화가 줄어든다는 것을 확인할 수 있었다.

4) 이상과 같은 결과로부터 hoop winding 된 Type II 수소저장용기에 대한 번거롭고 위험한 종래의 시험 방법을 기계적 시험 방법에 의해 대체가능성을 확인할 수 있었으며, 아울러 권선재의 상세한 변형 거동도 상세하게 관찰하는 것이 가능하다는 것을 확인하였다.

Acknowledgments

이 연구는 금오공과대학교 학술연구비의 지원을 받아 수행한 연구과제(202001110001)입니다.

References

-

H. Barthelemy, M. Weber, and F. Barbier, “Hydrogen storage: recent improvements and industrial perspectives”, Int. J. Hydrogen Energy, Vol. 42, No. 11, 2017, pp. 7254-7262.

[https://doi.org/10.1016/j.ijhydene.2016.03.178]

- T. Lipman, “An overview of hydrogen production and storage systems with renewable hydrogen case studies”, Clean Energy States Alliance, 2011. Retrieved from https://www.cesa.org/assets/2011-Files/Hydrogen-and-Fuel-Cells/CESA-Lipman-H2-prod-storage-050311.pdf, .

-

R. Moradi and K. M. Groth “Hydrogen storage and delivery: review of the state of the art technologies and risk and reliability analysis”, Int. J. Hydrogen Energy, Vol. 44, No. 23, 2019, pp. 12254-12269.

[https://doi.org/10.1016/j.ijhydene.2019.03.041]

-

A. Zuettel, “Materials for hydrogen storage”, Materials Today, Vol. 6, No. 9, 2003, pp. 24–33.

[https://doi.org/10.1016/S1369-7021(03)00922-2]

- F. W. DuVall, “Cost comparisons of wet filament winding versus prepreg filament winding for type II and type IV CNG cylinders”, ICCM, 12th, International Conference on Composite Materials, Paris, 1999, pp. 686. Retrieved from https://www.iccm-central.org/Proceedings/ICCM12proceedings/site/papers/pap187.pdf, .

- B. G. Park and H. J. Lee, “FE analysis of high pressure vessels using the wire-winding technique”, The Korean Society of Mechanical Engineers Academic Conference, 2018, pp. 2630-2633. Retrieved from http://www.dbpia.co.kr/journal/articleDetail?nodeId=NODE07607815, .

- J. M. Han, S. K. Choi, S. H. Lee, K. C. Cho, C. M. Hwang, and Y. G. Jung, “A study on the metal wire for hoop wrapping of type 2 high pressure tank”, Trans Korean Hydrogen New Energy Soc, Vol. 30, No. 4, 2019, pp. 338-346.

-

S. S. Yim, K. M. Jang, and J. H. Lee “An experimental study on pressure-resistant performance of a re-fillable LPG cylinder”, The Korean Institute of GAS, Vol. 18, No. 2, 2014, pp. 16-20.

[https://doi.org/10.7842/kigas.2014.18.2.16]

-

S. H. Kim, J. M. Han, and Y. G. Jung, “Theoretical study on hoop wrap of the metal wire for type 2 high pressure tank”, Trans Korean Hydrogen New Energy Soc, Vol. 31, No. 2, 2020, pp. 194-201.

[https://doi.org/10.7316/KHNES.2020.31.2.194]