재생에너지 기반 알칼라인 수전해 장치(2 Nm3/hr) 위험요인 고찰

2022 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

As interest in sustainable and eco-friendly energy sources is increasing due to various problems in the carbon society, a hydrogen economy using hydrogen as a main energy source is emerging. While the natural gas reforming method generates carbon dioxide, the water electrolysis method based on renewable energy is eco-friendly. The water electrolysis device currently being developed uses a 2 Nm3/hr class alkaline aqueous solution as an electrolyte and produces hydrogen based on renewable energy. In this study, risk assessment was conducted for these water electrolysis devices

Keywords:

Hydrogen, Electrolysis, Alkaline, Renewable energy, Risk assessment키워드:

수소, 수전해, 알칼리성, 재생에너지, 위험성 평가1. 서 론

탄소사회의 다양한 문제점들로 인하여 최종 사용단계에서 환경오염 배출이 거의 없기 때문에 환경오염과 에너지안보 두 가지 문제를 동시에 해결할 수 있는 수소에너지를 사용하는 수소경제사회가 주목받고 있다1).

수소경제는 수소를 주요 에너지원으로 사용하는 경제 산업구조를 말한다2). 화석연료를 주로 사용하는 현재의 에너지 시스템에서 벗어나 수소를 에너지원으로 사용하는 자동차, 선박, 열차 등을 늘리고 수소를 안정적으로 저장, 운송, 생산하는데 필요한 모든 분야의 산업과 시장을 새로이 만들어내는 경제 시스템이다3).

수소를 생산하는 방법 중 가장 많이 이용되는 방식은 천연가스 개질 방식이다. 그러나 화석연료인 천연가스에서 수소를 생산하는 과정에서 이산화탄소가 발생하지만 수전해 수소는 재생에너지 전기를 이용해 물에서 수소를 생산하는 기술로써 생산단계부터 온실가스가 배출되지 않는다.

현재 개발중인 수전해 장치는 ESS를 사용하지 않고 재생에너지로부터 전기를 직접 공급받는 장치로써 온실가스를 전혀 배출하지 않고 수소를 생산할 수 있다.

본 연구에서는 2 Nm3/hr 급 알칼리 수용액을 전해질로 사용하여 재생에너지를 기반으로 수소를 생산하는 수전해장치에 대한 위험성 평가를 진행하였다. 평가는 수소 중 산소농도 및 산소 중 수소농도, 전해질 용액에 대한 위험도, 수소의 생산 및 공급 등 다양한 위험요인을 중심으로 공장 설비 프로세스에 존재하는 다양한 운용상의 문제점 및 위험요소를 찾았다.

2. 대상 수전해 설비

수전해를 이용하여 수소를 생산하는 수전해 시스템은 전해질에 따라 크게 양성자를 이동시켜 수전해 반응을 유도하기 때문에 양이온 교환막을 주로 사용하며 양이온 교환막을 전해질로 이용하여 물을 전기분해하는 방법인 고분자전해질막 수전해와 산화전극과 환원전극사이에 다공성 분리막을 체결한 후 알칼리 용액을 주입하여 산화전극과 환원전극에 일정한 전압 및 전류를 부과하면 수산화이온이 전달되어 산화전극에서 산화 반응으로 인해 산소가 발생하며, 환원전극에서는 환원 반응을 통해 수소를 생성하는 알칼리형 수전해가 있다4).

해당 설비는 알칼리 수용액을 전해질로 사용하는 알칼라인 수전해 장치이며 energy storage system (ESS) 없이 재생에너지로부터 에너지를 직접 공급받아 수소를 생산하도록 설계되어 있다.

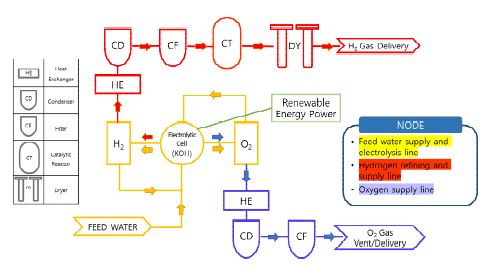

Fig. 1에서 보는바와 같이 Node 1은 feed water 수전해장치 라인으로 feed water inlet에서 H2/O2 tank 까지다. 전해조에 KOH를 투입하고 feed water를 공급받아 전해조의 전극에 전류를 인가하여 수소 및 산소를 생산한다. 주요 장치로는 DPT (differential pressure transmitter), 전해조, H2/O2 tank가 있다.

Node 2는 H2 공급 라인으로 H2 tank에서 H2 gas delivery까지이다. 수소가스(99.5%)에 포함된 수분 및 산소를 응축, 촉매, 흡/탈착 반응을 통해 정제(99.995%) 후 공급한다. 주요 장치로는 열교환기, 콘덴서, 필터, 촉매 반응기, 드라이어가 있다.

Node 3은 O2 공급 라인으로 O2 tank에서 O2 gas delivery/vent 까지이다. 산소가스에 포함된 수분 및 불순물을 제거 후 공급(예정) 및 대기 방출(벤트) 한다. 주요장치로는 열교환기, 콘덴서, 필터가 있다.

3. 위험성 평가

3.1 위험성 평가

위험성 평가란 사업장의 유해·위험요인에 의한 부상 또는 질병의 발생 가능성과 중대성을 추정·결정하고 감소 대책을 수립하여 실행하는 일련의 과정을 말한다.

위험성 평가 절차를 보게 되면 1단계는 사전준비로 위험성 평가 실시 규정을 작성하고 평가대상을 선정하며 평가에 필요한 각종 자료를 수집한다. 2단계는 유해위험요인 파악으로 사업장 순회점검 및 안전보건 체크리스트 등을 활용하여 사업장 내 유해·위험요인을 파악한다. 3단계는 위험성 추정으로 유해·위험요인이 부상 또는 질병으로 이어질 수 있는 가능성 및 중대성의 크기를 추정하여 위험성의 크기를 산출한다. 4단계는 위험성 결정으로 유해·위험요인별 위험성 추정 결과와 사업장의 설정한 허용 가능한 위험성의 기준을 비교하여 추정된 위험성의 크기가 허용 가능한지 여부를 판단한다. 이후 허용 가능한 위험일 경우 평가를 종료하며 허용 가능한 위험이 아닐 경우 위험성 감소 대책 수립 및 실행과정을 거친다. 이 단계에서는 위험성 결정 결과 허용 불가능한 위험성을 합리적으로 실천 가능한 범위에서 가능한 낮은 수준으로 감소시키기 위한 대책을 수립하고 실행한다. 이후 2단계로 돌아가 다시 평가를 진행한다.

3.2 Hazard and operability studies (HAZOP)

HAZOP는 hazard and operability studies의 약자로 공정에 존재하는 위험요인과 공정의 효율을 떨어뜨릴 수 있는 운전상의 문제점을 찾아 그 원인을 제거하는 방법이다.

화학공정 시스템을 분석하기 위해 개발되었지만 다른 유형의 시스템과 복잡한 작업으로 확대되고 있다. HAZOP study는 공정에 존재하는 위험 요소들과 비록 위험하지 않아도 공정의 효율을 떨어뜨릴 수 있는 운전상의 문제점을 알아내고자 개발되어 단순한 위험요소를 파악하는 것 보다 더 깊이 들어간다. 이 방법에서는 설계 의도에서 벗어나는 일탈 현상을 찾아내 공정의 위험요소와 운전상의 문제점을 알아낸다. 이를 위해 여러 분야에서 경험을 가진 사람들로 팀을 만들어 난상토론을 실시한다. 팀의 리더는 가이드워드와 파라미터를 적절히 조합하여 사용함으로써 팀이 체계적으로 공정을 분석하도록 한다.

Table 1과 같이 평가할 공정에 해당하는 guideword와 parameter를 찾고 그에 맞는 위험성들을 찾고 평가한다. 이후 Table 2의 빈도 값과 Table 3의 강도 값을 조합하여 Table 4에서 위험등급을 선정한다. 이후 Table 5의 위험등급 기준에 따라 판단한다.

4. 결 과

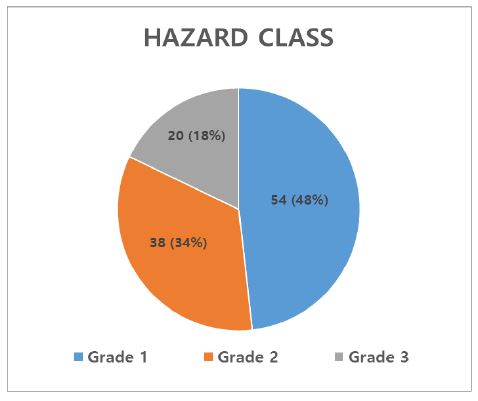

HAZOP 기법을 사용하여 대상 공정에 대한 위험성평가를 실시한 결과 총 3개의 Node에서 총 38개의 비정상상태를 확인하였다. 평가된 유해·위험 요인 시나리오는 총 112개로 위험등급의 분포는 Fig. 2과 같이 1등급 54개(48%), 2등급 38개(34%), 3등급 20개(18%)로 나타났다. 전체 결과의 요약은 Table 6과 같다.

위험등급 3등급 이상의 결과는 대부분 수소 누출, KOH 누출이다. 가장 위험등급이 높은 시나리오는 수소누출 및 산소와 수소의 혼입으로 인한 폭발 가능성이다. 가장 빈번하게 도출된 개선 권고사항은 가동전 안전점검이며 강도가 가장 높은 것은 4로 설비 파손으로 인한 폭발 시나리오이다. HAZOP 결과의 일부분은 Table 7과 같다.

4.1 개선 권고사항 및 조치계획

Vent line으로 수소 배출 시 H2 발화 및 역화가 우려되므로 역화방지기 및 정전기 제거 링 설치 검토, Vent line을 통한 이물질 유입으로 인한 H2 품질 저하 및 설비 손상이 우려되므로 Vent 끝단 T형 설계 및 이물질 유입 방지 설계를 검토해야 한다

외부 화재(산불, 충전소 화재 등)에 의해 내부온도 상승 및 화재/폭발이 우려되므로 화재 등에 대한 비상조치계획(대응계획) 수립이 필요하고 피팅부, 조인트 등 접속부에서 leak 발생이 우려되므로 현재 누출감지테이프가 설치되어 있으며 개선 권고사항으로 일일점검 매뉴얼 작성 및 실험 전 누출확인 실시해야 한다. 후단 공정라인 막힘으로 인해 설비 파손이 우려되므로 설계 9.8 bar 이하로 고려하고 저전력 인가로 폭발 한계점으로 도달될 수 있으므로 현재 전류 하한 값(70 A) 설정을 통해 shutdown 인터록 실시가 도출되었다. Auto valve (by-pass) 닫힘 실패로 인해 H2 손실이 우려되므로 가동 전 안전점검 실시가 필요했으며 auto valve 열림 실패 및 auto valve (by-pass) 작동실패로 전해조 압력상승, 전해조 파손 및 LEAK, 전단 센서류 및 계기류 파손이 우려되므로 auto valve 긴급 vent, PT (pressure transmitter), 로컬 PG (pressure gauge) 설치, condenser 액상 드레인 막힘으로 인해 전해조 압력 상승, 전해조 파손 및 leak가 우려되므로 정기 확인 및 교체 실시가 권고되었다.

전해질인 KOH (25-35%)가 유해화학물질에 해당되므로 화학물질관리법에 적용하여 안전관리가 필요하고 산업안전보건법 상 압력용기 확인 필요하다. 전류 미인가 시 수소와 산소가 혼합될 위험성이 있으므로 예비전원을 이용해 펌프 및 auto valve/DPT 가동 및 압력 유지, 가능성은 희박하지만 DPT 고장으로 인해 전해액이 H2 라인으로 유입될 시 설비가 파손될 우려가 있기 때문에 catalyst filter에서 분리, 차압 확인, separator에서 level 70% 이상 시 자동 shutdown 인터락 설정이 필요하다 사료된다. 유지보수공간이 부족해 추가 장치 설치가 어려우므로 유지보수 공간 확보를 고려하고 노출배관이 외부 충격으로 인해 파손될 수 있으므로 안전설비 실시가 권고된다.

5. 결 론

위험성 평가를 통해 도출한 주요 위험성으로는 KOH 누출에 대한 인체 위험성, 누출구역에 대한 폭발방지구역 선정, 수소 중 산소농도 및 산소 중 수소농도에 대한 위험성, 전해조의 전압⋅압력⋅온도유지의 중요성, H2⋅O2 탱크에 걸릴 수 있는 차압 등이 있다. 도출된 위험들을 토대로 향후 10-20 Nm3/hr급의 설비를 제작할 때 참고되어 도움이 될 수 있을 것이다. 전류, 전극에 대하여는 추가적인 연구가 필요하며 각 세부 부품별 위험성 평가를 통해 더 높은 안전성 확보가 필요하다. 추후 failure mode & effect analysis (FMEA), job safety analysis (JSA)를 추가로 진행하여 추가적인 위험성 파악이 필요할 것으로 사료된다.

Acknowledgments

본 연구는 에너지기술평가원 신재생에너지핵심기술사업(20203030040030)에 의하여 연구되었음에 감사드립니다. 이 논문은 2020년도 호서대학교 연구년 결과물로 제출되었습니다(이광원).

References

- H. S. Kim, “Methodological issues in socio-economic assessment of the hydrogen economy development”, Proceedings of the Korean Society for Renewable Energy Conference, 2005, 586-591. Retrieved from https://www.dbpia.co.kr/journal/articleDetail?nodeId=NODE06188404, .

-

Y. J. Chung, “Role of fuel cell power plant in hydrogen economy”, Journal of the Korean Management Science Review, Vol. 38, No. 1, 2021, pp. 15-29.

[https://doi.org/10.7737/KMSR.2021.38.1.015]

-

G. Cheon and H. H. Kim, “Hydrogen economy in major countries: policies of promotion and lessons learnt from them”, Journal of the Korean Society of Resource Engineering, Vol. 57, No. 6, 2020, pp. 629-639.

[https://doi.org/10.32390/ksmer.2020.57.6.629]

-

K. S. Im, T. Y. Son, K. H. Kim, J. F. Kim, and S. Y. Nam, “Research and development trend of electrolyte membrane applicable to water electrolysis system”, The Korean Society of Industrial and Engineering Chemistry, Vol. 30, No. 4, 2019, pp. 389-398.

[https://doi.org/10.14478/ace.2019.1052]