매니폴드 크기에 따른 1 kWe급 내부 매니폴드형 고체산화물 연료전지 스택 유량 분배에 관한 수치 해석

2022 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

In this study, we performed numerical analysis for 1 kWe SOFC stack of internal manifold types according to the different manifold sizes to verify the influence of the flow uniformity into each cell. To simulate the flow phenomena in the stack, the continuity and momentum conservation equations including the standard k-ε turbulent model for the steady-state conditions were applied. From the calculation results, we verified that the pressure drop from inlet pipes to outlet pipes decreased to a log scale as the manifold size increased in the internal manifold types. Also, we found that the flow uniformity increased on an exponential scale as the manifold size increased. In addition, the calculation results showed that the flow uniformity gradually improved as the fuel and oxygen utilization increased.

Keywords:

Solid Oxide fuel cell, Stack, Internal manifold, Manifold size, Flow uniformity키워드:

고체산화물 연료전지, 스택, 내부 매니폴드, 매니폴드 크기, 유량 균일도1. 서 론

지난 수십 년 동안 화석 연료 고갈, 지구 온난화, 대기 오염에 대한 해결책을 찾기 위한 연구가 전 세계적으로 꾸준히 진행되어왔다. 이러한 연구들 중 하나는 수소의 전기화학반응을 이용하여 전기를 생산하는 방식으로 온실가스와 미세먼지 배출을 줄이고 화석 연료 의존성을 줄이는 연료 전지에 대한 연구와 투자가 활발히 진행되고 있다1-3).

연료전지 종류 중 고체산화물 연료전지(solid oxide fuel cell, SOFC)는 현재 사용되고 있는 연료전지 종류 중 가장 효율이 높은 연료전지로 알려져 있다4,5). 이는 높은 온도에서 작동되는 SOFC 특징으로, 다른 연료전지에 비해 비가역 손실이 낮기 때문이다. 특히, SOFC에서 나오는 고온 폐열을 활용한 작동으로 인하여 최근 SOFC 열병합발전(combined heat & power, CHP) 시스템 전체 효율은 80% 이상의 높은 효율을 달성할 수 있다는 연구·결과도 발표되고 있다6). 이러한 연구로 SOFC는 화석연료를 이용한 기존 발전를 대체할 수 있는 깨끗하고 효율적인 해결책 중 하나로 각광받고 있다. 또한, 저온 연료전지에서는 전극 촉매로 일반적으로 값비싼 백금을 사용하는데 반해 SOFC는 니켈과 같은 보다 저렴한 재료를 사용할 수 있다는 장점을 가지고 있다7). 그리고 고온 작동 환경과 니켈과 같은 촉매 사용은 다양한 탄화수소연료를 내부개질을 통하여 연료로 직접적으로 사용할 수 있다는 장점이 바로 SOFC 특징 중 하나다8).

하지만 SOFC 스택(stack)은 고온 작동이라는 장점과 함께 상용화에 있어서 몇 가지 문제를 가지고 있다. SOFC 스택의 주요 부품인 밀봉재는 약 600-1000℃ 사이에서 고온 내구성뿐만 아니라 전기절연성도 확보되어야 한다. 또한, SOFC 스택 내부에서 발생되는 온도 편차는 열응력을 발생시키고 이는 내부 부품인 전극과 전해질, 분리판의 접합 및 밀봉을 파괴시킬 수 있다. 특히, SOFC 스택의 구성부품은 세라믹과 금속으로 구성되었기 때문에 고온에서 연료와 공기 가스들의 밀봉을 어렵게 만든다9). 따라서 보통 SOFC 스택들은 연료가스와 산화제 가스의 혼합 및 누설을 방지하기 위하여 내부 매니폴드형 SOFC 스택으로 설계 및 제작하게 된다. 이는 외부 매니폴드형 SOFC 스택에 비해 내부 매니폴드형 SOFC 스택이 보다 쉽게 가스 밀봉을 실현할 수 있기 때문이다.

Dong 등10)은 내부 매니폴드형 SOFC 스택에서 전기화학반응을 포함한 열전달 및 유동 해석을 수행하였다. 그들은 본 해석에서 성능뿐만 아니라 유동 균일도에 대한 연구도 수행하였다. 그리고 Wu 등11)은 Kalman filter algorithm과 모델 실증을 통하여 십자형 유동 패턴(cross flow pattern)을 가지는 SOFC 스택에서 2차원 온도 분포장 평가 장치를 개발하였다.

내부 매니폴드형 SOFC stack에서 매니폴드 및 채널 내 흐름 분포는 stack의 성능에 매우 중요한 변수 중 하나이다. 각 셀의 균일하지 않은 유동 분배는 전지 간 성능 차이를 발생시켜 연료 이용률 및 효율의 저하를 일으킬 수 있다. 특히, SOFC 스택에서 각 셀들의 전압을 측정하였을 때, 셀간 전압차이가 발생하게 되면 이에 대한 원인 규명이 불분명하다. 특히, 각 셀간 전압차이가 구성요소의 결함인지, 아니면 유동 분배의 불균일에서 발생한 것인지에 대한 원인규명이 필요하다. 또한, 각 셀의 유동 분배 불균일성에 대한 검증은 실험적인 방법으로는 거의 불가능하다. 이에 본 연구에서는 이러한 셀 간 전압차이의 발생 원인이 될 수 있는 각 셀의 유동 분배 문제에 대해 수치적인 방법을 통하여 검증하였다.

따라서 본 논문에서는 40장으로 이뤄진 1 kWe급 내부 매니폴드형 SOFC Stack에서 매니폴드 채널 너비를 달리하면서 각 셀의 유량 분배가 균등하게 들어가는지에 대한 해석을 수행하였다. 활성화 면적이 100 mm×100 mm로 구성된 40장 셀로 이뤄진 Z-flow type의 SOFC stack을 3차원 모델링하였고, 이를 유동해석을 수행하기 위하여 simplified model로 mesh작업을 수행하여, 상용 전산 유체 해석 프로그램인 ANSYS fluent12)를 이용하여 유동 해석을 수행하였다. 특히, 본 연구에서는 매니폴드 채널 너비를 달리하면서 전기화학반응이 이뤄지는 각 셀의 유동 분배가 어떻게 되는지 해석적으로 조사하였다.

2. 설계 및 해석 방법

2.1 SOFC stack 설계

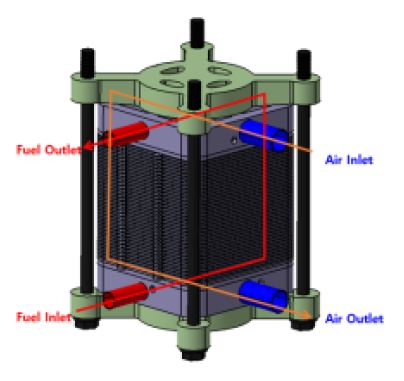

연료전지에 있어서 스택은 요구되는 전력을 생산하기 위해 단위전지를 직렬로 연결한 연료전지의 핵심부품이다. 스택을 제대로 설계하기 위해서는 먼저 반응 영역에 가스가 균일하게 분포될 수 있도록 스택을 설계해야 한다. 이러한 설계 요건들을 충족시키기 위해 내부 매니폴드형 음극 지지체 SOFC 스택을 Fig. 1과 같이 설계하였다. 스택의 주요 설계 파라미터는 Table 1에 정리하였다.

설계된 SOFC 스택은 입구와 출구가 다른 곳에 설치된 Z-type flow 형태를 띠고 있으며, SOFC의 반응면(active area)을 기준으로는 fuel과 air가 cross-type flow를 가지도록 설계되었다.

상기와 같은 내부 매니폴드형 스택 구조는 입구 매니폴드에서 각 단위전지에 분기되어 다시 출구 매니폴드로 모여서 외부 배관으로 빠져나가게 된다.

이 때, 이렇게 병렬 연결된 유체 회로의 압력강하량과 각 단위전지로의 유량과의 관계는 병렬 파이프의 특징으로 각 단위전지에 걸리는 손실수두(head loss)는 동일하지만, 압력강하량에 따라 각 단위전지로의 유량이 달라진다. 즉, 압력강하량이 작은 단위전지로 유량이 많고 압력강하량이 큰 단위전지로 유량이 적은 병렬 파이프 회로의 특성을 가지고 있다13).

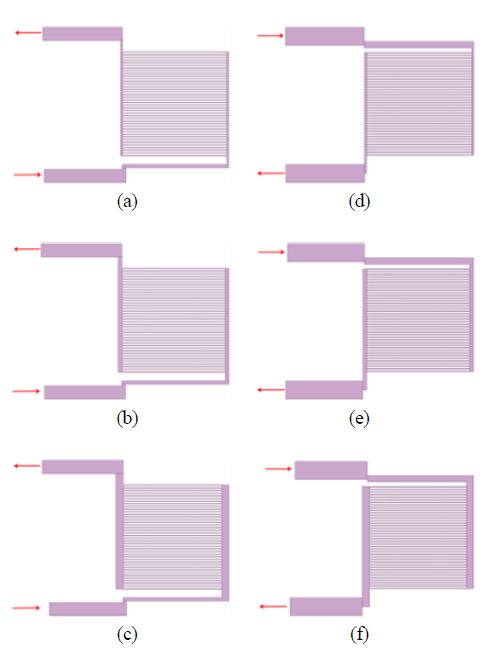

Fig. 2는 본 연구를 수행하기 위한 매니폴드 채널 크기에 따른 1 kWe급 고체산화물 연료전지 스택 유량 분배에 관한 수치 해석을 수행하기 위한 simplified model을 나타내었다. 복잡한 유로를 덕트(duct) 형태의 관으로 간소화하였고, 셀의 양 옆에 입구 매니폴드와 출구 매니폴드도 유선형의 복잡한 형태를 최대한 간소화하였다.

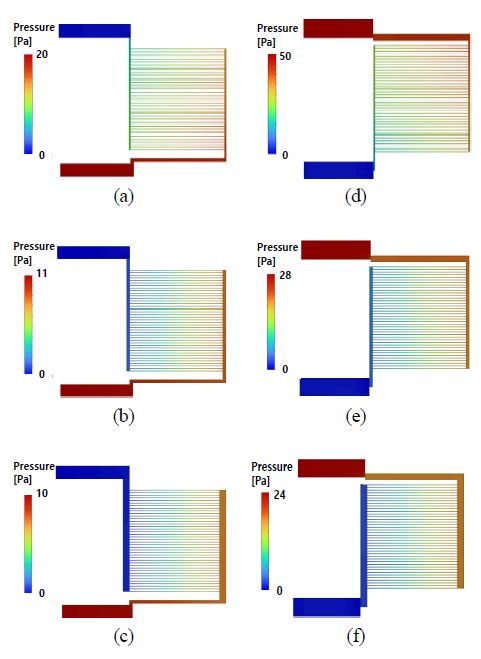

Six sizes of internal manifolds: (a) anode manifold 2.5 mm; (b) anode manifold 5.0 mm; (c) anode manifold 10.0 mm; (d) cathode manifold 2.5 mm; (e) cathode manifold 5.0 mm; (f) cathode manifold 10.0 mm.

이러한 간소화 작업은 본 연구의 목적이 3가지 다른 크기를 가지는 매니폴드 형상에 따라 유량 균일성이 어떻게 달라지는지 해석적으로 검증하고자 하기 때문이다. 연료인 수소 가스 유로는 하단 배관에서 들어와 40개의 단위 셀을 거쳐 상단 배관으로 배출되도록 설계되었다. 산화제인 공기 유로는 상단 배관에서 들어오고 40개의 단위 셀을 거쳐 하단 배관으로 배출되도록 설계하였다. 수소와 공기의 유동 패턴은 십자형 유동(cross flow) 패턴으로 흐르도록 설계되었다.

Fig. 2(a)-(c)는 anode 측 연료가스가 매니폴드 크기에 따른 형상이고, Fig. 2(d)-(f)는 cathode 측 공기 매니폴드 크기에 따른 형상이다. 동일한 해석 조건에 대한 결과 비교를 위하여 입구 및 출구의 매니폴드 크기는 동일하게 구성하였다.

2.2 SOFC stack 유동 해석

1 kWe급 내부 매니폴드형 SOFC 스택에서의 유동 해석을 수행하기 위해서 본 연구에서는 상용 전산 유체 역학 프로그램인 ANSYS fluent12)를 사용하였다. Fig. 2에 나타낸 단순화된 모델들을 ANSYS 유동 해석 패키지에 포함된 ICEM CFD를 이용하여 유한 요소 모델인 메쉬(mesh) 작업을 수행하였다. 특히, 단위 셀에서 유동 수직 방향으로의 최소 grid 수는 5개로 구성하였다. 유한 요소 개수는 대표적인 case인 Fig. 2(b)의 anode manifold 5.0 mm인 경우 654,710개의 육면체 cell을 생성하였으며, Fig. 2(e)의 cathode manifold 5.0 mm인 경우 646,361개의 육면체 cell을 생성하였다.

본 연료전지 스택 유동 해석에서 사용된 지배 방정식은 질량보존방정식과 모멘텀보존방정식을 사용하였으며, 주요 가정 사항은 아래와 같다.

- ㆍ유동은 정상 상태(steady-state)로 가정하였다.

- ㆍ유체는 비압축성 유체이다.

- ㆍ확장관이나 분기 특성을 고려하여 유동은 난류 유동으로 가정하였으며, 이 때 사용된 난류 모델은 k-ε 모델을 사용하였다.

- ㆍ중력 고려 없이, 작동 압력은 1 atm으로 설정하였다.

- ㆍ전기화학반응과 열전달은 고려하지 않았다.

- ㆍ물성치는 750℃ 상수(constant) 물성치를 사용하였다.

- ㆍ모든 벽면은 no-slip condition을 적용하였으며, 출구 조건은 pressure outlet 조건을 설정하였다.

또한, 본 연구에 사용된 스택의 출력은 1 kWe급으로, 단위전 지당 25 Watt 출력으로 설계사양을 설정하였으며, 정상적인 운전 시 인가 전류는 20 ampere로 설계 사양을 설정하였다. 이러한 설계 사양에 따라 각 연료 이용률 및 산소 이용률에 따라 유량이 변동할 것이므로, 입구 조건은 Table 2와 같이 연료 이용률 및 산소 이용률에 따른 질량 유량 입구(mass flow inlet) 조건으로 각각 다르게 설정하고 계산을 수행하였다. 이때 연료는 dry 수소를 기준으로 하였으며, 공기는 79% 질소와 21% 산소의 몰비율을 기준으로 질량 유량을 계산하였다.

3. 결과 및 고찰

Fig. 2에서 보여준 각 매니폴드 크기에 대하여 anode 측은 연료 이용률 80%에 대한 입구 질량 유량에 대해, cathode 측은 산소 이용률 30%에 대한 입구 질량 유량에 대해 내부 매니폴드형 SOFC 스택에서의 압력분포를 Fig. 3에 나타내었다.

Static pressure contours of Uf=80% for anode flow and Uo=30% for cathode flow: (a) anode manifold 2.5 mm; (b) anode manifold 5.0 mm; (c) anode manifold 10.0 mm; (d) cathode manifold 2.5 mm; (e) cathode manifold 5.0 mm; (f) cathode manifold 10.0 mm

계산 결과 예상한 바와 같이, 매니폴드 크기가 크면 입출구 압력손실이 작아짐을 확인할 수 있었다. 또한, 유체역학적으로 병렬 파이프 유동 특성과 같이 각 셀에 걸리는 손실수두(head loss)는 동일하지만, 각 셀에서의 입구와 출구측 압력은 미세하게 다르므로, 각 셀의 유량은 미세한 차이를 발생할 것이라는 것을 Fig. 3을 통해 알 수 있었다.

압력강하량에 대한 계산 결과를 정리하자면, 먼저 anode 측은 연료 이용률이 80%일 때, 매니폴드 크기가 10 mm인 경우 압력강하량은 약 10 Pa로 계산되었으며, 5 mm인 경우는 약 11 Pa, 2.5 mm인 경우는 약 20 Pa의 압력강하를 보였다. 이와 유사하게 cathode 측은 산소 이용률이 30%일 때, 매니폴드 크기가 10 mm인 경우 압력 강하량은 약 24 Pa로 계산되었으며, 5 mm인 경우는 28 Pa, 2.5 mm인 경우는 50 Pa의 압력강하로 계산되었다.

결론적으로 내부 매니폴드형 SOFC 스택에서 매니폴드 크기가 2배 4배 커짐에 따라 압력 강하량은 로그 스케일로 감소함을 알 수 있었다.

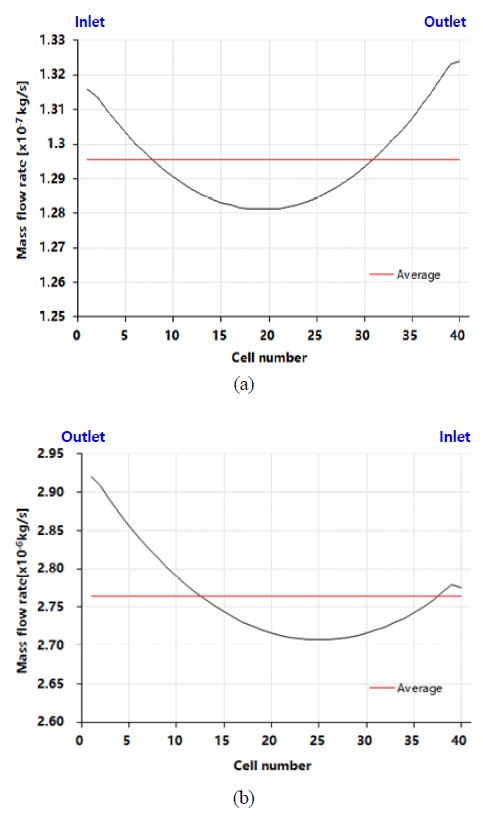

본 연구 주제인 매니폴드 크기에 따른 내부 매니폴드형 고체산화물 연료전지 스택에서의 각 단위 셀의 유량 분배를 알아보기 위해서 각 단위 셀에 흐르는 질량 유량을 확인하였다. 유량은 단위 셀 채널 중앙부의 질량 유량 값으로 계산하였다. 그리고 각 단위 셀에 대한 셀 넘버링(cell numbering)은 스택의 제일 아래 단위 셀을 1번으로 하여 맨 위에 있는 단위 셀을 40번으로 위로 올라가면서 숫자가 증가하는 방식으로 명명하였다.

대표적인 계산결과인 연료이용률 80%일 때 anode 매니폴드 크기에 따른 각 단위 셀의 질량유량과 산소이용률 30%일 때 cathode 매니폴드 크기에 따른 각 단위 셀의 질량유량 분포를 Fig. 4에 나타내었다. Anode인 경우 입구 배관에 가까운 단위 셀을 기준으로 유량 공급이 점점 감소하다가 중간 셀에서부터 다시 유량 공급이 점점 증가하는 형태를 띠게 되고, 최대 유량은 40번 단위 셀에서 발생하였고, 최소 유량은 20번 단위 셀에서 발생하였다. Cathode인 경우 출구 배관에 가까운 1번 단위 셀에서 최대 유량이 발생하고 이후 점점 감소하다가 25번 단위 셀에서 점점 유량이 증가하는 형태를 띠게 되었다.

또한, anode 측 매니폴드 크기에 따라 각 연료이용률에 대한 각 단위 셀의 유량 분배 및 유량 균일도에 대한 통계치를 Table 3에 정리하였다. 이 테이블에서 유량 분배 및 유량 균일도 측면에서 가장 중요한 수치는 바로 가장 마지막 열에 있는 표준편차다. 매니폴드 사이즈가 증가함에 따라 표준편차는 감소하며, 또한 각 매니폴드에서도 연료 이용률이 증가함에 따라 표준편차가 감소함을 확인할 수 있다.

같은 방법으로, cathode 측 계산 결과를 Table 4에 정리하였다. Anode 계산 결과와 유사하게 매니폴드 사이즈가 증가함에 따라 표준편차는 감소하며, 또한 각 매니폴드에서도 산소 이용률이 증가함에 따라 표준편차가 감소함을 확인할 수 있었다.

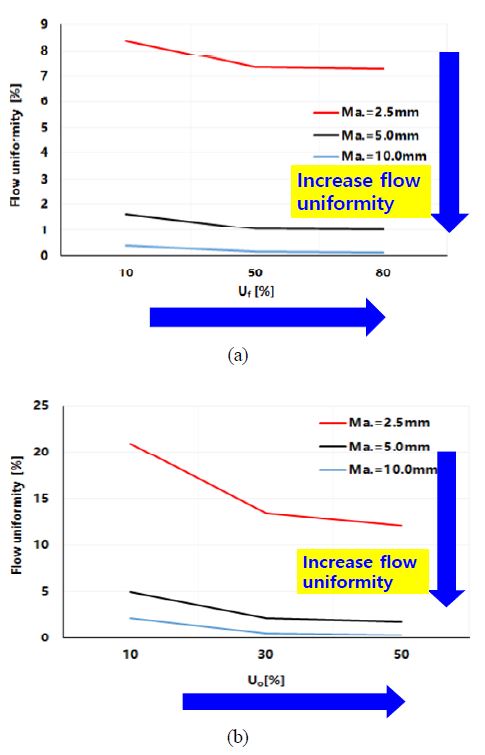

마지막으로 매니폴드 크기에 따른 1 kWe급 내부 매니폴드형 고체산화물 연료전지 스택에서 유량 균일도(flow uniformity)에 대한 지수(index)를 아래와 같이 정의하였다.

상기와 같은 유량 균일도가 나타내는 물리적 의미는 각 단위 셀의 평균 유량에 대해 얼마만큼 분산이 되었는지를 표현해 주는 지수로써 숫자가 낮을수록 유량 균일도가 우수하다는 것을 직관적으로 알 수 있게 만든다. 이에 Table 3과 Table 4의 평균값과 표준편차를 이용하여 상기 정의된 유량 균일도 지수를 이용하여 Fig. 5에 도식화하였다.

Fig. 5(a)에서 알 수 있듯이, anode 측 매니폴드 크기가 커질수록 유량 균일도는 지수 스케일로 증가하며, 그리고 연료이용률이 증가할수록 유량 균일도가 조금씩 좋아진다는 것을 알 수 있다.

또한, Fig. 5(b)인 cathode 측도 anode 측 유량 균일도 양상과 비슷한 형태를 띠고 있지만, 유량 균일도의 크기가 anode 측에 비해 약 2배 이상 크다는 점에 유의해야 할 것이다. 이는 Table 2에서 알 수 있듯이 cathode 측 유량이 anode에 비해 3배 이상 크기 때문에 더 많은 압력손실을 동반하면서 유량 편차도 심해지는 원인을 제공하기 때문이다.

4. 결 론

본 연구에서는 1 kWe급 내부 매니폴드형 고체산화물 연료전지 스택에서 각 단위 셀의 유동 분배가 얼마나 균일한지 알아보기 위하여 전산 유체 역학 기법을 이용하여 유동 해석을 수행하였다. Anode와 cathode 매니폴드의 크기를 3가지로 달리하면서 각 연료 이용률과 산소 이용률을 변화시켜 가면서 유동 해석을 수행하였고, 해석 결과 아래와 같은 결론을 얻을 수 있었다.

1) 내부 매니폴드형 고체산화물 연료전지 스택에서 매니폴드 크기가 커짐에 따라 입출구 압력강하는 로그 스케일로 감소함을 알 수 있었다.

2) 내부 매니폴드형 고체산화물 연료전지 스택 내부 각 단위 셀로 공급되는 유량은 입구 배관에서 가까운 단위 셀에서 중간부분에 위치한 단위 셀로 가면서 유량이 감소하다가 중간부분에 위치한 단위 셀부터 출구배관에 가까운 단위 셀로 다시 증가하는 경향을 보였다. 즉, 입구 및 출구 배관과 가까운 단위 셀에서 최대 유량이 발생하였고 중간 부분에 있는 단위 셀에서 최소 유량이 발생하였다.

3) 매니폴드 크기가 커질수록 유량 균일도는 지수 스케일로 증가하며, 그리고 연료 및 산소 이용률이 증가할수록 유량 균일도가 조금씩 좋아진다는 것을 알 수 있었다. 단, 유량균일도 측면에서 유량이 작은 anode 측 유량 분배가 유량이 상대적으로 많은 cathode 측 유량 분배보다 더 균일하게 분포됨을 확인할 수 있었다.

Acknowledgments

이 논문은 2021년도 정부(산업통상자원부)의 재원으로 한국에너지기술평가원의 지원을 받아 수행된 연구입니다(20213030030220, 캐스케이드 스택을 활용한 10 kWe급 고효율 SOFC 시스템 기술개발).

References

-

Y. D. Lee, J.Y. Kim, D. J. Yoo, H. Ju, and H. Kim, “Review of research trend in fuel cell: analysis on fuel-cell-related technologies in electrode, electrolyte, separator plate, stack, system, balance of plant, and diagnosis areas”, Trans Korean Hydrogen New Energy Soc, Vol. 31, No. 6, 2020, pp. 530-545.

[https://doi.org/10.7316/KHNES.2020.31.6.530]

- N. Park and H. Kim, “Analysis of R&D investment for hydrogen and fuel cell”, Trans Korean Hydrogen New Energy Soc, Korea, 2010, pp. 143-148.

-

G. Van-Tien, Y. D. Lee, Y. S. Kim, and K. Y. Ahn, “Techno-economic analysis of reversible solid oxide fuel cell system couple with waste steam”, Trans Korean Hydrogen New Energy Soc, Vol. 30, No. 1, 2019, pp. 21-28.

[https://doi.org/10.7316/KHNES.2019.30.1.21]

-

R. O'Hayre, S.W. Cha, W. Colella, and F. B. Prinz, “Fuel cell fundamentals”, Wiley, 2016.

[https://doi.org/10.1002/9781119191766]

-

A. L. Dicks and D. A. J. Rand, “Fuel cell systems explained”, Wiley, 2018.

[https://doi.org/10.1002/9781118706992]

-

Wongchanapai, H. Iwai, M. Saito, and H. Yoshida, “Performance evaluation of a direct-biogas solid oxide fuel cell-micro gas turbine (SOFC-MGT) hybrid combined heat and power (CHP) system”, J. power sources, Vol. 223, 2013, pp. 9-17.

[https://doi.org/10.1016/j.jpowsour.2012.09.037]

-

D. Papurello, V. Chiodo, S. Maisano, A. Lanzini, and M. Santarelli, “Catalytic stability of a Ni-Catalyst towards biogas reforming in the presence of deactivating trace compounds”, Renew. Energy, Vol. 127. 2018, pp. 481-494.

[https://doi.org/10.1016/j.renene.2018.05.006]

-

N. Laosiripojana and S. Assabumrungrat, “Catalytic steam reforming of methane, methanol, and ethanol over Ni/YSZ: The possible use of these fuels in internal reforming SOFC”, J. power sources, Vol. 163, No. 2, 2007, pp. 943-951.

[https://doi.org/10.1016/j.jpowsour.2006.10.006]

-

K. Wang, D. Hissel, M. C. Pera, N. Steiner, D. Marra, M. Sorrentino, C. Pianese, M. Monteverde, P. Cardone, and J.Saarinene, “A review on solid oxide fuel cell models”, Int. J. Hydrogen Energ., Vol. 36, No. 12, 2011, pp. 7212-7228.

[https://doi.org/10.1016/j.ijhydene.2011.03.051]

-

S. K. Dong, W. N. Jung, K. Rashid, A. Kashimoto, “Design and numerical analysis of a planar anode-supported SOFC stack”, Renew. Energy Vol. 94, 2016, pp. 637-650.

[https://doi.org/10.1016/j.renene.2016.03.098]

-

X. Wu, J. Jiang, W. Zhao, X. Li, and J. Li, “Two-dimensional temperature distribution estimation for a cross-flow planar solid oxide fuel cell stack”, Int. J. Hydrogen Energ., Vol. 45, No. 3, 2020, pp. 2257-2278.

[https://doi.org/10.1016/j.ijhydene.2019.11.091]

- ANSYS, “ANSYS fluent user’s guide”, ANSYS, Inc., USA, 2021.

- F. White, “Fluid Mechanics”, 8th, McGrawHill, USA, 2017.