고온 고분자 전해질막 연료전지 수소극 전극에서 서로 다른 가스 확산층에 따른 최적 바인더 함량 결정

2022 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

Two different gas diffusion layers having noticeable differences in micro-porous layer’s (MPL’s) crack were studied as a substrate for the gas diffusion electrode (GDE) with different binder/carbon (B/C) ratios in high-temperature polymer electrolyte fuel cell (Ht-PEMFC). As a result, the performance defined as the voltage at 0.2 A/cm2 and maximum power density from the single cells using GDEs from H23 C2 and SGL38 BC with different B/C ratios were compared. GDEs from H23 C2 showed a proportional increase of the voltage with the binder content on the other hand GDEs from SGL38 BC displayed a proportional decline of the voltage to the binder content. It was revealed that MPL crack influences the structure of catalyst layer in GDEs as well as affects the RCathode which is in close connection with the Ht-PEMFC performance.

Keywords:

High temperature polymer electrolyte membrane fuel cell, Anode, Gas diffusion layer, Binder content키워드:

고온 고분자 전해질막 연료전지, 수소극, 가스확산층, 바인더 함량1. 서 론

최근 범세계적으로 환경에 대한 이슈가 거세짐에 따라 기존 연료로서 사용된 화석연료에서 새로운 연료에 대한 필요성 및 갈망이 거세졌다. 차세대 연료로서 재생 가능하며 친환경적인 특징을 가지는 수소가 차세대 연료로서 부각됨에 따라, 수소를 연료로 이용하는 친환경 기술인 연료전지도 함께 각광을 받고 있다1,2). 고분자 전해질막 연료전지(polymer electrolyte membrane fuel cell, PEMFC)는 자동차, 건물 등 다양한 분야에 적용되어 현재 널리 쓰이고 있다1-3).

통상적으로 저온형 PEMFC (low-temperature PEMFC, Lt-PEMFC)는 가습 조건에서 충분한 이온 전도성을 가지는 Nafion® 막(membrane)을 사용하기 때문에, 작동 조건이 100℃ 이하의 고습도이다. 하지만 이런 저온에서는 백금 촉매의 일산화탄소(carbon monoxide, CO)에 대한 내성이 좋지 않아 피독에 취약하고 Cell 내부의 물 범람(water flooding) 현상을 고려해야 하는 단점을 가지고 있다4). 이러한 단점들은 별도의 부대 장치(balance of plant)인 CO 개질기와 물 관리 시스템을 필요하게 하며, 결과적으로 전체 시스템의 간소화가 어려운 점이 있다. 고온형 PEMFC (high-temperature PEMFC, Ht-PEMFC)는 120-180℃에서 운전되어 높은 CO 내성, 단순한 물 관리 요구, 폐열 재활용이 효율적이라는 특징을 가진다5-7). 이러한 장점들은 Lt-PEMFC의 단점들을 해결할 수 있을 것으로 기대된다.

막전극 접합체(membrane electrode assembly, MEA) 내부에 전기화학 반응과 반응물 및 생성물의 수송이 이루어지기 때문에, 연료전지의 내구성과 성능을 향상시키기 위해 전극 구조와 전극 제작 과정의 최적화가 중요하다. Ht-PEMFC의 높은 작동 온도 특성 때문에 촉매층의 구성 요소로서 백금이 분산된 탄소(carbon) 담지 촉매와 더불어 높은 용융점을 지닌 polyvinylidene fluoride (PVDF)8-10), polyetrafluoroethylene (PTFE)11-13), polybenzimidazole (PBI)14,15) 등의 많은 소수성 결합제(binder)가 선행 연구에서 사용되었다. 앞선 연구 결과를 통해, 소수성 binder는 촉매층의 기계적 안정성, MEA에서의 인산(phosphoric acid, PA) 침출 및 PA 분포에 있어 영향을 주는 것으로 확인되었다12,16-18). Mack 등13)의 연구에 따르면 PTFE 함량이 10 wt.% 이하 일 때, 높은 인산(phosphoric acid, PA) 흡수율(uptake) 특징을 가진다고 하였다. 특히, PTFE 함량이 2 wt.% 이하일 때 낮은 소수성 때문에 더욱 PA uptake가 증가한다고 주장하였다. 반면, PTFE 함량이 20 wt.% 이상일 때 PA uptake가 감소하나 감소폭이 크지 않다고 서술하였다. 결과적으로, PTFE 함량이 5 wt.%일 때 가장 좋은 성능을 보였음을 주장하였다. PTFE 함량의 차이가 성능에 미치는 영향을 연구한, Jeong 등12)의 연구에 의하면 전극의 전기화학적 특징은 PTFE 함량에 따라 변화되며, PTFE 함량이 10-20 wt.%일 때 가장 좋은 전기화학적 특징을 가짐에 따라 높은 성능이 나타난다고 주장하였다. 두 선행 논문의 경우 동일하게 PTFE 함량의 차이가 MEA 성능에 미치는 영향에 대한 연구였지만, 촉매층이 코팅되는 가스 확산층(gas diffusion layer, GDL)의 종류가 다르기 때문에, 전혀 다른 결과를 보였다. 즉, GDL에 의해서 동일 binder를 사용하더라도 MEA 성능이 변화될 수 있다는 것을 제시하고 있다.

Ht-PEMFC에서 GDE의 구조적 변화는 MEA 성능에 직접적인 영향을 미친다18,19). 이 때문에 GDE를 이루는 기재로서 GDL의 역할이 중요하다. Eberhardt 등20)의 연구는 X-ray tomographic microscope의 시각화를 통해 Ht-PEMFC에서 전류 밀도가 상승할 때, MEA 내부 인산이 공기극(cathode)이 아닌 수소극(anode)으로 유출되는 특징을 관찰하였다. Halter 등21)의 논문에 따르면, GDL 구성 요소 중 하나인 미세 다공층(microporous layer, MPL)에 크랙(crack)이 존재할 경우, 병목 현상으로 인한 모세관 현상이 일어나며, 이로 인해 인산의 침출 현상이 일어남을 주장하였다. Eherhardt 등20)의 연구 결과와 동일하게 인산이 수소극에서 유출됨을 관찰하였다. 하지만, 두 선행 논문 모두 인산 침출이 수소극에서 MPL의 crack을 통해 이루어지는 사실에 대해서만 언급하였고, 성능에 미치는 영향에 대해서는 논의하지 않았다. 종합적으로 현재까지 서로 다른 GDL에서 나타나는 MPL의 crack 차이와 전극 내의 binder 함량 차이가 Ht-PEMFC의 MEA 성능에 미치는 영향에 대한 연구는 진행되지 않았다.

본 연구에서는 공극률이 비슷하지만 MPL 표면 crack이 거의 없는 H23 C2와 crack이 다수 존재하는 SGL38 BC를 선정했으며, 각 GDL 위에 코팅되는 촉매층의 binder 함량을 촉매 슬러리 조성 중에서 binder/carbon (B/C) 비율로 조절하여 바 코팅(bar coating) 방식으로 전극 (gas diffusion electrode, GDE)를 제조하였고, 제조된 GDE의 물리적 특성을 광학 현미경과 ImageJ를 이용한 crack 의 시각화 및 정량화, 접촉각(contact angle) 및 전기전도도(electrical conductivity)를 통해 비교하였다(Supplementary Table 1). 추가적으로 단위전지(single cell)의 성능의 경우, 전기화학적 방식을 통해 비교하였다. 결과적으로, GDL 특히, MPL의 특성에 따라서 최적의 binder 양이 변화됨을 알 수 있었고 향후 Ht-PEMFC anode GDE을 제작 할 때 하나의 인자가 될 수 있음을 제공하고자 한다.

2. 실 험

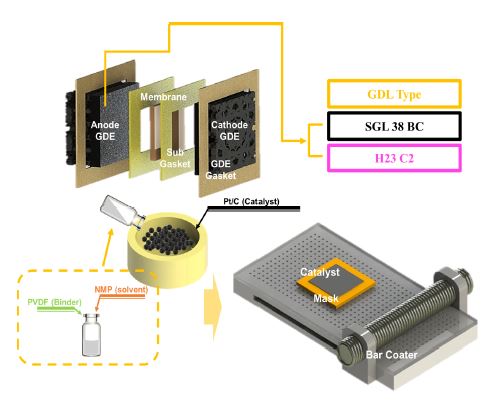

2.1 PVDF binder 적용 Anode GDE 제조

PVDF binder (Sigma-Aldrich, St. Lousis, MO, USA)와 이를 분산시킬 수 있는 용매인 N-Methyl-2-pyrrolidone (NMP; Daejong, Siheung, Korea)와 Pt/C (20 wt.% Pt; RTXPC20, KORENS-RTX, Gyeryong, Korea)를 사용하여 촉매 슬러리를 제조하였다. 촉매 슬러리 조성에서 B/C의 비율을 0.2, 0.3, 0.4, 0.5가 되도록 사용하고, carbon/solvent 비율은 0.0408로 고정하여 사용하였으며, 모든 경우에서 사용된 촉매의 양과 종류는 동일하였다. B/C 비율에 따라 제조된 촉매 슬러리는 ball-mill (PM100; Retsch GmbH, Haan, Germany)을 이용해 250 rpm에서 2시간 동안 균일하게 혼합되었다. Fig. 1에 GDE 제조 모식도를 나타내었다. Bar coater (KP-3000VH; KIPAE E&T, Hwaseong, Korea)를 이용하여 9.8 mm/s의 속도로 촉매층을 2가지 GDL; H23 C2 (Freudenberg, Weinheim, Germany)과 SGL38 BC (Sigracet, Wiesbaden, Germany) 위에 코팅하여 Pt loading 0.25 mgpt/cm2의 GDE를 제조하였다.

2.2 물리적 특성 분석

GDE의 표면 특성은 광학 현미경(Camscope, Sometech Co., Ltd., Seoul, Korea)으로 40 배율과 300 배율로 관찰하였으며, ImageJ를 통해 GDL과 GDE 표면 특징을 Imaging화하여 crack을 비교하였다. GDL과 GDE 표면의 contact angle을 확인하기 위해 contact angle analyzer (UNI-CAM.M, GIT software, Amsterdam, Netherlands)를 사용하여 GDL과 GDE의 네 모서리 중앙 부분을 측정한 후, 평균 값을 계산하였다. Electrical conductivity 특성 확인을 위해 4-point probe (JNM-LA300WB, JEOL Ltd, Tokyo, Japan)를 사용하여 비저항을 측정하였고, 측정 값을 역수 취하여 electrical conductivity를 계산하였다.

2.3 MEA 제조 및 전기화학적 특성 분석

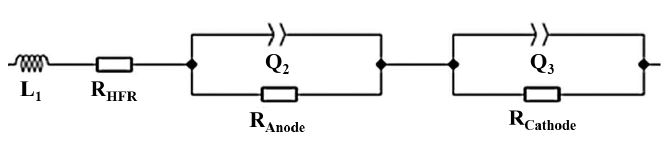

Anode GDE의 전기화학적 특성 분석을 위해 MEA를 제조하였다. Cathode 는 연구실에서 자체 제작한 GDE (Pt loading 1.0 mgpt/cm2)를 사용하였고 전해질막으로 인산이 함침된 PBI membrane (BASF Celtec®; BASF, Ludwigshafen, Germany)을 사용하였다10). 활성 면적이 7.84 cm2가 되도록 MEA를 체결하였으며, MEA 평가 장치(Scitech Korea Co. Inc., Seoul, Korea)를 이용하여 성능 평가를 진행하였다. Single cell은 60 cycle의 활성화 단계를 거친 후 0.3 V를 cut-off 전압으로 설정해 성능을 I-V 분극 곡선으로 측정하였다. 이 분극 곡선에서 0.2 A/cm2에서의 전압을 기준으로 각 MEA의 성능을 비교하였다. 이후, potentiostat (SP-150; Bio logic SAS, Seyssinet-Pariset, France)을 사용하여 전기화학 임피던스 분광법(electrochemical impedance spectroscopy, EIS)을 정전압(potential-static mode)으로 0.6 V와 0.4 V에서 측정하고 동등회로(equivalent circuit)를 만들어서 fitting한 결과 저항 성분을 ROhm, RAnode, RCathode로 구분하였다. 이때 측정은 진폭 10 mV로 주파수 0.1 Hz-10 kHz 범위로 진행하였다.

3. 결과 및 고찰

3.1 물리적 특성 분석

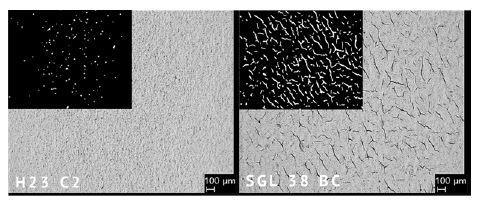

Fig. 2에 GDE에 사용된 2가지 GDL의 MPL 표면 사진과 ImageJ로 처리하여 crack 부분을 강조한 사진을 나타내었고, 촬영한 결과 GDL의 MPL 표면 crack 특성을 확인할 수 있었다. H23 C2의 경우, crack이 거의 존재하지 않는 특징을 가진 것을 알 수 있었으며, SGL38 BC가 17.6배 더 많은 crack을 가지고 있음을 확인하였다(Supplementary Table 2).

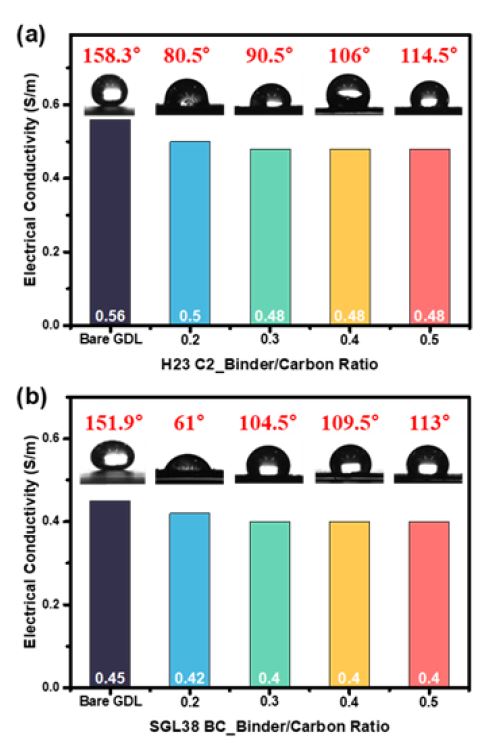

Fig. 3은 GDE의 기반으로 사용된 2가지 GDL과 더불어 B/C 비율 별 GDE 표면의 접촉각과 전기 전도도를 나타낸다. H23 C2과 SGL38 BC의 MPL 표면 접촉각은 각각 158.3°와 151.9°로 두 GDL 모두 극소수성의 특징을 지니고 있었다. 추가적으로 GDE의 경우에는 전반적으로 GDL에 비해서 2가지 GDE 모두 친수성이 증가되는 것으로 나타났고, 모두 B/C 비율이 증가할수록 접촉각이 상승하여 바인더로 사용된 PVDF가 소수성임을 다시 한 번 확인할 수 있었다. 특히, SGL38 BC 기반 B/C 0.2 GDE의 접촉각 특성이 다른 B/C 비율보다 극명하게 친수적인 특성을 가지고 있음이 관찰되었다. 전기 전도도는 GDL에 비하여 GDE의 경우 약간 감소하였지만 B/C 비율에 따라서는 크게 달라지지 않는 것을 알 수 있었다.

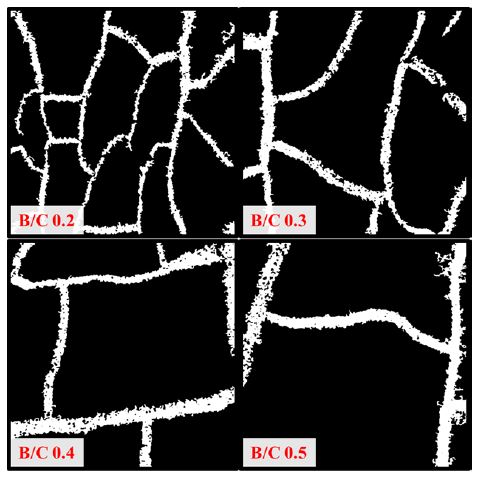

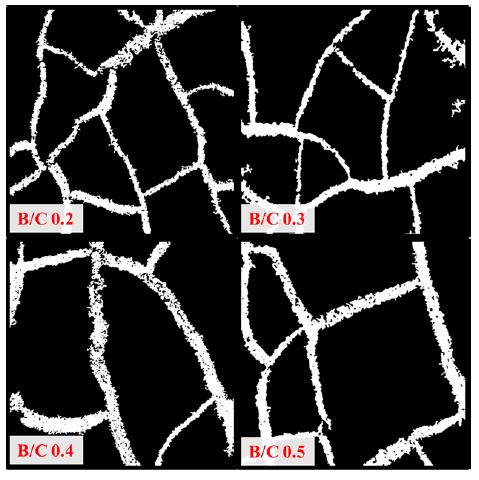

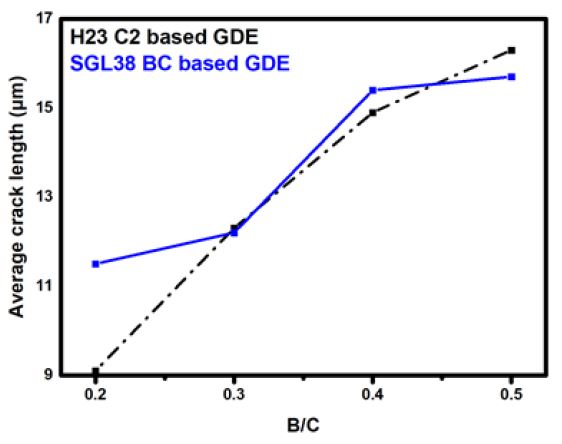

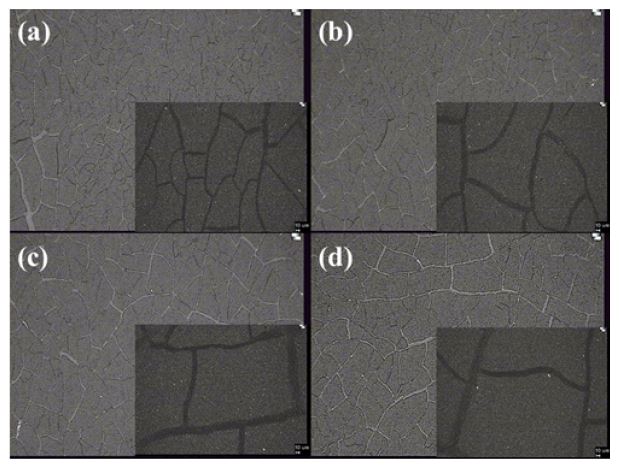

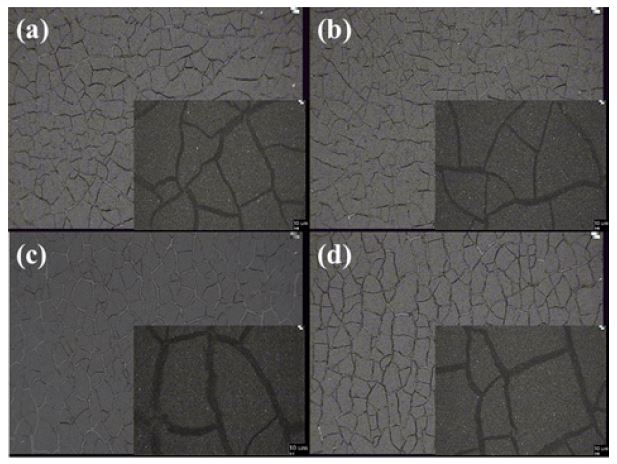

촉매 슬러리는 B/C 비율이 상승할수록 binder 함량 증가로 인한 기계적 결합 특성이 높아지며, B/C 비율이 감소할수록 기계적 결합 특성이 낮아지는 특성을 가진다. 더불어, 용매의 존재로 인한 촉매 슬러리의 액체성은 전극 코팅시 병목 현상에 의한 모세관 압력을 유발해 MPL 표면에 있는 crack에 촉매 슬러리가 침입된다21). Supplementary Figs. 1, 2는 2가지 GDL의 B/C 비율별 GDE 표면 사진을 나타낸다. 모든 GDE에 crack이 존재함이 관찰되었지만, B/C 비율에 따른 표면 특성 차이를 확인하기 어려웠다. 그렇기 때문에, GDE 표면 특징을 정량적으로 확인하기 위해 Imaging 작업을 하였다(Figs. 4, 5). H23 C2기반 GDE의 경우, B/C 0.2 GDE 표면의 평균 crack 너비가 9.1 µm 이었으며, B/C 0.5 GDE 표면의 평균 crack 너비는 16.3 µm로 GDE의 B/C 비율과 촉매층의 평균 crack 너비는 비례적인 경향을 보였다. SGL38 BC기반 GDE의 경우, B/C 0.2 GDE 표면의 평균 crack 너비가 11.5 µm이었으며, B/C 0.5 GDE 표면의 평균 crack 너비는 15.7 µm로 H23 C2기반 GDE과 동일한 경향을 보였다(Supplementary Fig. 3). 결과적으로 모든 GDE의 B/C 함량이 증가할수록 crack 너비가 MPL crack 특성과 상관없이 상승하는 경향을 보였다. 이는, GDE 내 binder 함량이 증가할수록 건조 과정에서 용매가 증발됨으로서 발생되는 수축률이 상승하기 때문이다12).

3.2 전기화학적 특성 분석

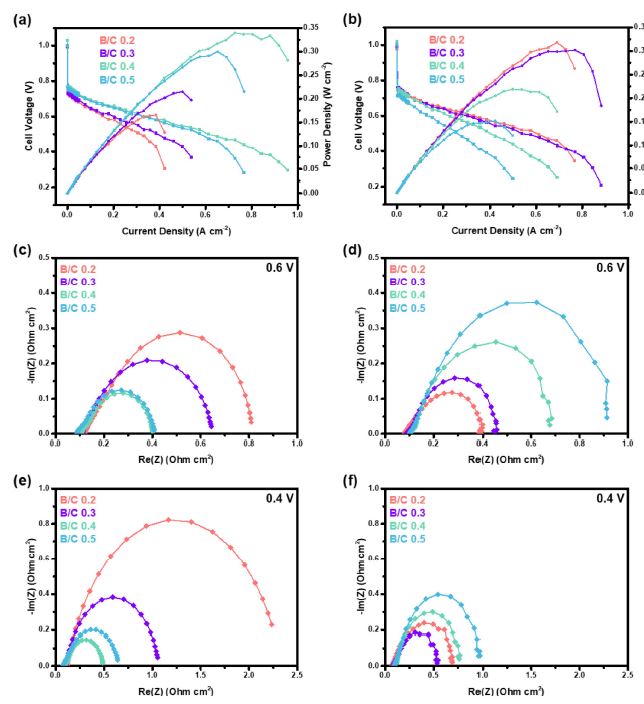

Fig. 6은 2가지 GDL의 B/C 비율별 GDE의 성능과 전기화학적 특성을 분석하기 위한 single cell 실험 결과를 나타낸다. Nyquist plot은 Supplementary Fig. 4의 등가회로를 통해 구하였다. Fig 6. (a), (c), (e)는 H23 C2 기반 B/C 비율별 전극의 I-V curve와 0.6 V, 0.4 V에서의 nyquist plot을 나타내며 전기화학적 성분들을 Table 1에 도시하였다. I-V curve결과, B/C 비율이 증가할수록 성능이 증가하는 경향을 보였다. B/C 0.4 GDE와 0.5 GDE의 성능을 비교할 때 저전류 밀도 영역인 0.2 A/cm2에서의 전압이 각각 0.659 V, 0.649 V로 비슷한 성능을 보였지만 고전류 밀도영역에서 나타나는 최고 전력밀도(maximum power density, MPD)가 각각 0.340, 0.300 W/cm2로 차이가 나타났다. EIS 개형 또한 I-V curve 결과와 일치하였다. 0.6 V, 0.4 V에서의 ROhm 성분은 전극의 B/C 비율이 상승할수록 각각 118.2, 111.5 mΩ·cm2에서 84.0, 78.4 mΩ·cm2로 감소하는 경향을 보였다. 이는, B/C 비율이 상승함에 따른 electrical conductivity의 감소에도 불구하고 GDL과 촉매층 계면의 접촉저항이 향상됨에 따른 결과로 해석된다. GDE 코팅시, 표면에 crack이 거의 존재하지 않는 H23 C2의 MPL특징은 GDE 코팅 시 촉매 슬러리의 GDL 내부 침입을 막는다. 그렇기 때문에, 바인더의 함량이 낮을수록 GDL과 촉매층간의 낮은 기계적 결합 특성으로 인해 상대적으로 큰 접촉저항이 생긴다. 반대로, 바인더 함량이 클수록 GDL과 촉매층간의 기계적 결합 특성이 향상되기 때문에, 접촉저항이 개선됨에 따라 Ohm저항이 감소된다. 0.6 V, 0.4 V에서의 RAnode 결과 B/C 0.2 GDE에서 각각 201.2, 52.3 mΩ·cm2으로 가장 높았으며, B/C 0.4 GDE에서 각각 48.9, 35.5 mΩ·cm2로 가장 낮았다. GDE 내 과다한 binder 함량에 의한 촉매이용률 감소로 인해 proton 저항이 상승됨에 따라, B/C 0.5 GDE의 RAnode 값이 B/C 0.4 GDE에 비해 증가하였다22). B/C 비율별 GDE의 저항 성분들 중 RCathode 값의 차이가 가장 크게 나타났다. 특히, 저전류 밀도 영역보다 고전류 밀도 영역에서 B/C 비율별 GDE의 RCathode 값의 차가 컸다. 0.6 V, 0.4 V에서의 RCathode결과, B/C 0.2 GDE에서 각각 497.6, 2169.3 mΩ·cm2로 가장 높았으며, B/C 0.4 GDE에서 각각 249.2, 369.4 mΩ·cm2로 가장 낮았다. 고전류 밀도 영역에서 RCathode의 가장 높은 값과 가장 낮은 값의 차이가 5.8배로 저전류 밀도 영역(2배)보다 더욱 크게 나타났다.

Polarization curve (a) H23 C2, (b) SGL38 BC, EIS spectra at 0.6 V, 0.4 V with different B/C ratios (c), (e) H23 C2, (d), (f) SGL38 BC

Fig 6. (b), (d), (f)는 SGL38 BC기반 B/C 비율별 GDE의 I-V curve와 0.6 V, 0.4 V에서의 Nyquist plot을 나타내며 전기화학적 성분들을 Table 2에 도시하였다. I-V curve를 보면 0.2 A/cm2에서의 전압과 MPD는 각각 0.550 V, 0.152 W/cm2에서 0.645 V, 0.318 W/cm2로 GDE의 B/C 비율이 감소할수록 성능이 증가하는 경향이 나타났다. 하지만 GDE 표면이 친수적인 B/C 0.2 GDE이 소수성이 강한 촉매층 특성을 가진 B/C 0.3 GDE에 비해, 고전류 밀도 영역에서 GDL 내부 기공으로 침투되는 인산 침출량의 상승을 막는데 한계가 있기 때문에, B/C 0.3 GDE보다 높은 MPD를 보임에도 불구하고 0.8 A/cm2보다 높은 고전류 밀도 영역에서 더 낮은 성능을 보였다. EIS 개형 또한 I-V curve 결과와 일치하였다.

GDE에서 B/C 비율이 감소함에 따른 촉매층의 전기 전도도의 증가와 더불어 binder 함량이 적을수록 낮은 소수성에 따라 유발되는 약한 모세관 압력으로 인해, 촉매층 코팅시 MPL crack을 통해 GDL 내부에 촉매 슬러리의 유입률이 상승됨에 따라 GDL 내부에 존재하는 촉매 반응 면적이 증가하며, 결과적으로 접촉 저항과 proton 저항이 감소하게 된다. 0.6 V, 0.4 V에서의 ROhm 값은 GDE의 B/C 비율이 감소할수록 각각 100.0, 92.0 mΩ·cm2에서 76.3, 70.7 mΩ·cm2로 감소하는 경향을 보였다. 더불어, 0.6 V, 0.4 V에서의 RAnode는 B/C 0.5 GDE에서 각각 209.6, 88.9 mΩ·cm2으로 가장 높았으며, GDE 내부 B/C 비율이 감소할수록 RAnode 값이 각각 69.5, 41.7 mΩ·cm2로 감소하였다. H23 C2기반 B/C 비율별 GDE의 경향과 동일하게, SGL38 BC기반 B/C 비율별 GDE의 RCathode 값 차이 또한 다른 저항 성분보다 컸으며, 저전류 밀도 영역보다 고전류 밀도 영역에서 B/C 비율별 GDE의 RCathode 값의 차가 크게 나타났다. 0.6 V, 0.4 V에서의 RCathode는 B/C 0.5에서 각각 642.5, 800.5 mΩ·cm2으로 가장 높았으며, B/C 0.2에서 각각 265.7, 303.4 mΩ·cm2로 감소하였다. 앞서 언급한 것처럼, GDE 표면이 친수적인 B/C 0.2 GDE가 소수적인 촉매층 특성을 가진 B/C 0.3 GDE에 비해, 고전류 밀도 영역에서 GDL 내부에 침투되는 인산 침출량의 상승분을 막는데 한계가 있기 때문에, B/C 0.3 GDE가 0.4 V에서 RCathode 값이 432.3 mΩ·cm2로 B/C 0.2 GDE 보다 낮은 값을 가졌다.

Anode GDL의 MPL의 표면 crack의 존재 여부와 binder 함량에 따른 촉매층 구조 변화에 따라 RCathode값이 ROhm과 RAnode 값보다 컸으며, B/C 비율별 GDE의 RCathode 값의 차이가 다른 저항 성분보다 큰 차이의 폭을 보였다. 이는 활성화 단계에서 cathode에서 anode로 이동하는 인산이 GDL의 MPL crack을 통해 유출21,23,24)됨에 따라 MEA 내부의 이온 전도성 악화가 일어나며, 이온 전도성과 관련된 cathode의 charge transfer 저항이 커지는 효과에 의해서 RCathode 값의 상승에 영향을 미치기 때문이다. 결과적으로, MPL 표면 crack의 존재 여부에 따라 Ht-PEMFC anode극 촉매 슬러리 제작 시 적절한 binder의 함량이 요구됨을 확인하였으며, 후속 연구로서 X-Ray tomography 같은 GDE 구조에 따른 인산 거동분석의 필요성을 확인하였다.

4. 결 론

본 연구에서 Ht-PEMFC anode GDE를 제조함에 있어 두 가지 GDL (H23 C2, SGL38 BC)을 기판으로 적용한 후, 서로 다른 B/C 비율의 촉매 슬러리를 bar coating 방식을 사용해 GDE를 제조하였으며, 정성적 분석을 통해 GDL과 GDE 표면의 물리적 특징을 확인하였다. 결과적으로 binder 함량이 증가할수록 촉매층의 crack 너비가 증가됨을 확인하였다.

이후 GDE를 MEA의 anode에 적용하였고, I-V curve와 전기화학적 방법을 통해 성능을 분석하였다. 그 결과, H23 C2기반 GDE의 경우 B/C 0.4 GDE가 0.2 A/cm-2에서의 전압과 MPD가 각각 0.659 V, 0.340 W/cm-2로 가장 큰 성능을 보였으며, 모든 저항 성분들 또한 가장 낮은 값을 보였다. 한편, SGL38 BC 기반 GDE의 경우 B/C 0.2 GDE가 0.2 A/cm-2에서의 전압과 MPD가 각각 0.645 V, 0.318 W/cm-2로 가장 큰 성능을 보였다. 하지만, 0.4 V에서의 RCathode값이 가장 낮은 B/C 0.3인 GDE가 B/C 0.2인 GDE에 비해 0.8 A/cm-2 보다 높은 고전류 밀도 영역에서 더 좋은 성능을 가졌다. 결과적으로, MPL crack의 존재 여부에 따른 촉매층의 적절한 binder 함량이 Ht-PEMFC anode GDE 설계에 필요함을 확인하였다.

Acknowledgments

본 연구는 산업통상자원부(MOTIE)와 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구 과제입니다(No. 20204010600340).

References

- M. Naseem, C.-M. KIM, and S. Lee, “A study on the efficiency enhancement of the HT-PEMFC having fuel processing system by connecting adsorption chilling system”, Trans Korean Hydrogen New Energy Soc, Vol. 30, No. 5, 2019, pp. 411-417.

-

J.-D. Kim, Y.-I. Park, K. Kobayashi, and M. Nagai, “Effect of CO gas and anode-metal loading on H2 oxidation in proton exchange membrane fuel cell”, J. Power Sources, Vol. 103, No. 1, 2001, pp. 127-133.

[https://doi.org/10.1016/S0378-7753(01)00838-2]

-

G. Karimi and X. Li, “Analysis and modeling of PEM fuel cells stack performance: effect of in situ reverse water gas shift reaction and oxygen bleeding”, J. Power Sources, Vol. 159, No. 2, 2006, pp. 943-950.

[https://doi.org/10.1016/j.jpowsour.2005.11.104]

-

S. Shimpalee, U. Beuscher, and J. W. Van Zee, “Analysis of GDL flooding effects on PEMFC performane”, Electrochim. Acta, Vol. 52, No. 24, 2007, pp. 6748-6754.

[https://doi.org/10.1016/j.electacta.2007.04.115]

-

J. A. Asensio, E. M. Sánchez, and P. Gómez-Romero, “Proton conducting membranes based on benzimidazole polymers for high-temperature PEM fuel cells. A chemical quest”, Chem. Soc. Rev., Vol. 39, No. 8, 2010, pp. 3210-3239.

[https://doi.org/10.1039/b922650h]

-

P. Krishnan, J.-S. Park, and C.-S. Kim, “Performance of a poly(2,5-benzimidazole) membrane based high temperature PEM fuel cell in the presence of carbon monoxide”, J. Power Sources, Vol. 159, No. 2, 2006, pp. 817-823.

[https://doi.org/10.1016/j.jpowsour.2005.11.071]

-

C.-P. Wang, H.-S. Chu, Y.-Y. Yan, and K.-L. Hsueh, “Transient evolution of carbon monoxide poisoning effect of PBI membrane fuel cells”, J. Power Sources, Vol. 170, No. 2, 2007, pp. 235-241.

[https://doi.org/10.1016/j.jpowsour.2007.03.070]

-

D. ergun, Y. Devrim, N. Bac, and I. Eroglu, “Phosphoric acid doped polybenzimidazole membrane for high temperature PEM fuel cell”, J. Appl. Polym. Sci., Vol. 124, No. S1, 2012, pp. E267-E277.

[https://doi.org/10.1002/app.36507]

-

S. Galbiati, P.-E. Coulon, G. Rizaa, M.-C. Clochard, M. Castellino, M. Sangermano, C. Nayoze, and A. Morin, “Poly(vinylimidazole) radiografted PVDF nanospheres as alternative binder for high temperature PEMFC electrodes”, J. Power Sources, Vol. 296, 2015, pp. 117-121.

[https://doi.org/10.1016/j.jpowsour.2015.06.105]

-

D. H. Kim, H. S. Jung, H. Chun, and C. Pak, “Enhanced membrane electrode assembly performance by adding PTFE/Carbon black for high temperature polymer electrolyte membrane fuel cell”, Int. J. Hydrogen Energy, Vol. 46, No. 57, 2021 pp. 29424–29431.

[https://doi.org/10.1016/j.ijhydene.2021.02.120]

-

H. S. Jung, D.-H. KIM, and C. Pak, “Characterization of PTFE electrode made by bar-Coating method using alcohol-based catalyst slurry”, Trans Korean Hydrogen New Energy Soc, Vol. 31, No. 3, 2020, pp. 276-283.

[https://doi.org/10.7316/KHNES.2020.31.3.276]

-

G. Jeong, M. Kim, J. Han, H.-J. Kim, Y.-G. Shul, and E. Cho, “High-performance membrane-electrode assembly with an optimal polytetrafluoroethylene content for high-temperature polymer electrolyte membrane fuel cells”, J. Power Sources, Vol. 323, 2016, pp. 142-146.

[https://doi.org/10.1016/j.jpowsour.2016.05.042]

-

F. Mack, T. Morawietz, R. Hiesgen, D. Kramer, V. Gogel, and R. Zeis, “Influence of the polytetrafluoroethylene content on the performance of high-temperature polymer electrolyte membrane fuel cell electrodes”, Int. J. Hydrogen Energy, Vol. 41, No. 18, 2016, pp. 7475-7483.

[https://doi.org/10.1016/j.ijhydene.2016.02.156]

-

J.-H. Kim, H.-J. Kim, T.-H. Lim, and H.-I. Lee, “Dependence of the performance of a high-temperature polymer electrolytefuel cell on phosphoric acid-doped polybenzimidazole ionomercontent in cathode catalyst layer”, Vol. 170, No. 2, 2007, pp. 275-280.

[https://doi.org/10.1016/j.jpowsour.2007.03.082]

-

F. Seland, T. Berning, B. Børresen, and R. Tunold, “Improving the performance of high-temperature PEM fuel cells based on PBI electrolyte”, J. Power Sources, Vol. 160, No. 1, 2006, pp. 27-36.

[https://doi.org/10.1016/j.jpowsour.2006.01.047]

-

R. Zeis, “Materials and characterization techniques for high-temperature polymer electrolyte membrane fuel cells”, Beilstein J Nanotechnol, Vol. 6, 2015, pp. 68-83.

[https://doi.org/10.3762/bjnano.6.8]

-

P. Mazúr, J. Soukup, M. Paidar, and K. Bouzek, “Gas diffusion electrodes for high temperature PEM-type fuel cells: role of a polymer binder and method of the catalyst layer deposition”, J. Appl. Electrochem., Vol. 41, 2011, pp. 1013-1019.

[https://doi.org/10.1007/s10800-011-0325-9]

-

H. Su, S. Pasupathi, B. J. Bladergroen, V. Linkov, and B. G. Pollet, “Enhanced performance of polybenzimidazole-based high temperature proton exchange membrane fuel cell with gas diffusion electrodes prepared by automatic catalyst spraying under irradiation technique”, J. Power Sources, Vol. 242, 2013, pp. 510-519.

[https://doi.org/10.1016/j.jpowsour.2013.05.128]

-

H. Su, Q. Xu, J. Chong, H. Li, C. Sita, and S. Pasupathi, “Eliminating micro-porous layer from gas diffusion electrode for use in high temperature polymer electrolyte membrane fuel cell”, J. Power Sources, Vol. 341, 2017, pp. 302-308.

[https://doi.org/10.1016/j.jpowsour.2016.12.029]

-

S. H. Eberhardt, M. Toulec, F. Marone, M. Stampanoni, F. N. Büchi, and T. J. Schmidt, “Dynamic operation of HT-PEFC: in-operando imaging of phosphoric acid profiles and (Re)distribution”, J. Electrochem. Soc., Vol. 162, No, 3, 2015, pp. F310–F316.

[https://doi.org/10.1149/2.0751503jes]

-

J. Halter, F. Marone, T. J. Schmidt, and F. N. Büchi, “Breaking through the cracks: on the mechanism of phosphoric acid migration in high temperature polymer electrolyte fuel cells”, J. Electrochem. Soc., Vol. 165, No. 14, 2018, pp. F1176–F1183.

[https://doi.org/10.1149/2.0501814jes]

-

H. Su, C. Sita, and S. Pasupathi, “The effect of gas diffusion layer PTFE content on the performance of high temperature proton exchange membrane fuel cell”, Int. J. Electrochem. Sci., Vol. 11, 2016, pp. 2919-2926.

[https://doi.org/10.20964/110402919]

-

S. Thomas, S. S. Araya, J. R. Vang, and S. K. Kaer, “Investigating different break-in procedures for reformed methanol high temperature proton exchange membrane fuel cells”, Int. J. Hydrogen Energy., Vol. 43, No. 31, 2018, pp. 14691-14700.

[https://doi.org/10.1016/j.ijhydene.2018.05.166]

-

N. Bevilacqua, M. G. George, S. Galbiati, A. Bazylak, and R. Zeis, “Phosphoric acid invasion in high temperature PEM fuel cell gas diffusion layers”, Electrochim. Acta, Vol. 257, 2017, pp. 89-98.

[https://doi.org/10.1016/j.electacta.2017.10.054]

Appendix

Supplementary

Optical microscope images of H23 C2 based GDE with different B/C ratio at 40 and 300 magnification (a) 0.2 (b) 0.3 (c) 0.4 (d) 0.5

Optical microscope images of SGL38 BC based GDE with different B/C ratio at 40 and 300 magnification (a) 0.2 (b) 0.3 (c) 0.4 (d) 0.5