Mg2NiHx-CaO 수소 저장 복합물질의 물질 전과정 평가

2022 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

With rapid industrialization and population growth, fossil fuel use has increased, which has a significant impact on the environment. Hydrogen does not cause contamination in the energy production process, so it seems to be a solution, but it is essential to find an appropriate storage method due to its low efficiency. In this study, Mg-based alloys capable of ensuring safety and high volume and hydrogen storage density per weight was studied, and Mg2NiHx synthesized with Ni capable of improving hydrogenation kinetics. In addition, in order to improve thermal stability, a hydrogen storage composite material synthesized with CaO was synthesized to analyze the change in hydrogenation reaction. In order to analyze the changes in the metallurgical properties of the materials through the process, XRD, SEM, BET, etc. were conducted, and hydrogenation behavior was confirmed by TGA and hydrogenation kinetics analysis. In addition, in order to evaluate the impact of the process on the environment, the environmental impact was evaluated through “Material Life Cycle Assessments” based on CML 2001 and EI99' methodologies, and compared and analyzed with previous studies. As a result, the synthesis of CaO caused additional power consumption, which had a significant impact on global warming, and further research is required to improve this.

Keywords:

Hydrogen storage, Mg-based metal hydrides, Magnesium nickel hydrides, Calcium oxide, MLCA키워드:

수소 저장, Mg계 금속 수소화물, 마그네슘 니켈 수소화물, 산화 칼슘, 물질 전과정 평가1. 서 론

급속한 산업화와 인구 과잉 현상은 에너지 생산을 위한 화석 연료의 사용을 광범위하게 증대시켰다. 이러한 변화는 한 세기에 걸쳐 무려 8배가량 상승하였고, 이산화탄소 및 각종 유해성 부산물 등 상당량의 온실가스를 발생시키고 지구 온난화에 부정적인 영향을 주었다. 현재 세계적으로 화석 연료 소비의 변화는 2040년까지 56% 증가할 것으로 예상되며, 특히 석유의 경우 지속 가능한 기간이 약 41년으로 책정되면서 새로운 에너지 시스템에 대한 연구가 필수 불가결한 상황이다1).

에너지 저장 시스템은 간헐성과 변동성을 극복하고 신뢰성과 지속가능성을 증진하는 등 재생 가능 에너지원 활용에 핵심적인 역할을 한다2). 이러한 체계에 저장되는 에너지는 역학적 에너지, 전기장, 자기장, 반응물과 연료의 화학적 에너지, 핵에너지 등 다양한 형태로 축적될 수 있다3). 특히, 이 중에서 화학적 에너지원의 한 종류로서 수소가 주목받고 있다. 수소는 에너지 생산 과정에서 공해를 발생시키지 않고, 연료전지에 사용되어 전기 에너지를 생산하거나, 연소를 통해 열에너지로 활용될 수 있는 에너지 운반체이다2). 만약 수소를 기반으로 하는 연료전지를 사용할 경우 저장된 수소를 통해 에너지 가역 효율이 최대 50%의 전기를 재생산하거나 60% 효율의 가스 연료 cycle에서 사용될 수 있어 연료전지 차량에 있어 핵심적인 물질이다. 그러나 다른 에너지원에 비해 전기 저장 효율이 상대적으로 낮은 편이기 때문에 적절한 저장 방법에 대한 탐색이 필요하다4).

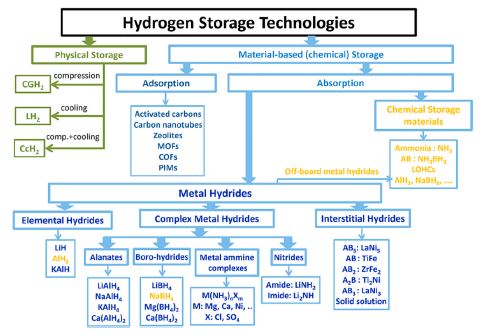

수소를 저장하는 방법으로는 물리적 방식과 물질적 방식으로 나뉘며, Fig. 1은 이에 대한 개괄도를 나타내고 있다. 압축 수소를 사용하는 물리적 방식은 안전성은 물론 부피, 중량당 수소 저장 밀도가 낮은 한계가 있다. On-board type에 적합하게하기 위해서는 높은 부피 및 중량당 수소 저장 밀도와 안정된 수명 특성, 빠른 수소 저장 속도론(hydriding kinetics), 낮은 동작 조건 그리고 저비용 등이 충족되어야하기 때문에 물질 기반의 저장 방식이 더 적합하다5).

특히, Mg 기반의 금속 수소 저장체는 Mg의 많은 매장량으로 인해 가격 경쟁력을 확보할 수 있고, 낮은 밀도(약 1.74 g⋅cm-3)와 수소 저장량이 높아 잠재력 높은 수소 저장 물질군에 해당한다6). 그러나 상당히 느린 수소화 반응 속도와 높은 산소 친화도로 수소 저장량이 감소하는 문제가 발생해 상용화에 한계가 있다7). 이를 위해 제련 및 소결, 확산, 합금화, 연소합성, 표면 처리 및 열처리 등 다양한 방안들이 제시되어 왔다8).

본 연구에서는 Mg계 합금인 Mg2NiHx의 합성을 진행하였다. Mg2NiHx는 MgHx의 낮은 수소 저장 속도론을 개선하고, 반응열을 개선하여 빠른 수소 저장이 가능하게 하고 안정성을 확보할 수 있다는 장점이 있다9). 그러나 470 K의 여전히 높은 반응 온도로 인해 추가적인 열 안정성의 개선이 필요한 상황이다. 이를 위해 Mg 합금의 점화 저항을 향상시키고 낮은 비용으로 유동성 및 고온 균열 민감성을 확보 가능한 CaO의 기능을 고려하여 CaO를 촉매로 합성하였고, 제조된 Mg2NiHx-CaO 수소 저장 복합체의 수소화 반응 속도론과 TGA 분석을 통해 열 안정성 변화 및 반응 속도의 개선 여부를 확인하였다10,11).

그리고 실험과정에서 합성 공정에 대한 물질 전과정 평가(material life cycle assessments, MLCA)를 진행하였다. 수소가 친환경적인 에너지 매체인 것은 확실 하지만 수소를 생산하고 저장하는 방법이 환경에 막대한 영향을 끼친다면, 수소의 활용이 환경친화적인 방안이라고 볼 수 없다. 따라서 그 과정에 대한 환경적 영향을 평가하는 것은 고체 기반 수소 저장 시스템의 상용화를 위한 바탕이 될 수 있다. 전과정 평가(life cycle assessment, LCA)는 특정 제품과 서비스의 전과정(원료 채취, 가공, 제품의 생산, 유통, 사용, 폐기)에서 사용되는 자원 및 에너지에 의한 환경적 부하와 배출물에 의한 환경적 영향을 평가하기 위해 투입물과 산출물의 정량적인 목록을 작성하고, 환경 영향을 규명하여 환경 부담을 낮추기 위한 방안을 검토하는 과정이다. 이러한 방법은 국제 표준화 기구(International Organization for Standardiz ation, ISO)에서 환경관리규격 ISO 14000 series의 일환으로서 절차와 방법을 규정하여 국제적으로 기술적 토대를 이루고 있는 중요한 기법이다12).

LCA가 “요람에서 무덤까지(cradle-to-grave)”라는 말처럼 원료의 추출 및 생산(cradle)에서 폐기(grave)까지에 대한 일련의 과정에 대하여 환경적 부하를 측정하는 데 있어 높은 잠재력을 지니고 있지만, 특정 제품의 전체 공정에 대한 데이터를 비교 및 분석하는 것에 있어서는 한계가 있다. 이에 비해 물질 전과정 평가(MLCA)는 제품에 대한 공정보다 물질과 재료가 환경에 어느 정도의 영향을 미치는지를 평가하는 방법으로 친환경적인 소재 개발에 중요한 기준이 될 수 있다13). 따라서 20 wt%의 CaO를 합성해 Mg2NiHx-20 wt% CaO 수소 저장 합금을 합성하고, MLCA를 통해 물질과 공정이 환경에 미치는 영향을 분석하여 환경 영향의 원인에 대해 규명하여 수소 저장 합금에 대한 연구를 가속화하는 것을 해당 연구의 주목적으로 한다.

2. 실 험

2.1 목적 정의

제조된 Mg2NiHx-20 wt% CaO 수소 저장 합금의 수소화 반응 속도론의 변화를 통해 CaO가 미치는 영향을 분석하고, 합성 공정에서 발생하는 환경부하를 정량화하여 환경 영향을 분석하고 주요 원인을 규명하는 것을 주목표로 한다.

2.2 수소 저장 복합체의 제조

합금 합성을 위해 Mg (98%; Sigma-Aldrich, St Louis, MI, USA)와 Ni (99.7%; Sigma-Aldrich) 분말을 사용하여 실험을 진행하였다. 우선 선행 연구를 고려하여 STS 304 용기에 10 mm 크롬 강구를 사용하였으며, 이때 강구와 시료의 무게비(ball to powder weight ratio, BPR)는 66:1로 장입하였다. Mg-Ni의 2원계 상태도에서 45:55 (mass %)의 비로 Mg와 Ni가 결합하여 Mg2Ni가 형성되므로 용기에 Mg와 Ni 분말을 45:55의 질량비로 넣고 밀폐시켰다11). 공정 과정에서 산화 등의 부반응을 억제하기 위해 진공 펌프로 5×10-2 T의 진공 분위기를 조성하고 3.0 MPa 압력으로 수소를 주입해 용기 내부를 수소 분위기로 만들어주었다. 기계적 합금화는 유성형 볼밀(planetary ball mill, PULVER ISETTE-5; FRITSCH, Idar-Oberstein, Germany)을 이용해 96시간 동안 200 rpm의 회전 속도로 이루어졌으며, 제조된 시료에 20 wt% CaO (99.9%; Sigma-Aldrich) 분말을 추가로 넣어 동일한 조건에서 24시간 동안 200 rpm의 회전 속도로 다시 가공하였다.

2.3 특성 평가

제조된 수소 저장 합금의 결정 구조 및 부반응 여부를 확인하기 위해 X선 회절분석기(X-ray diffractometer [XRD], D8 Advance, Bruker, Billerica, MA, USA)를 사용해 X-ray peaks를 분석하였다. 분석 조건은 1.5405 Å의 Cu Kα 선을 통해 5 deg/min의 주사 속도와 20-80°의 주사 범위에서 진행하였다. 각 물질의 상은 국제 회절 데이터 센터(International Center for Diffraction Data, ICDD)의 데이터베이스를 사용하여 측정된 XRD 패턴으로부터 분석하였다. 전계 방사형 주사 전자현미경(scanning electron microscopy [SEM], Quanta-400, FEI Company, Hillsboro, OR, USA)을 사용해 시료의 표면 형상 및 입자의 크기 변화를 관찰하고, 비표면적 측정기(brunauer-emmett-teller surface analysis [BET], Micromeritics-3-Flex, Micromeritics, Norcross, GA, USA)를 통해 비표면적 변화를 분석하였다. 입자 및 비표면적의 크기는 수소 저장 성능에 상당한 영향을 미치기 때문에 수소 저장 합금의 수소화 반응의 변화를 분석하는 주요 근거가 될 수 있다14).

2.4 물질 전과정 평가

물질 전과정 평가는 크게 네 가지 절차를 통해 이루어진다. 예상되는 환경영향 유형을 토대로 목록분석 결과로 도출된 투입 및 산출물들을 해당 영향 범주에 연결시키는 분류화(classification), 영향 범주에 해당하는 각 목록 항목이 야기하는 환경 영향을 정량화하는 특성화(characterization), 특성화된 환경 영향을 정규화된 기준 값으로 나누는 정규화(normalization), 마지막으로 영향범주별 상대적 중요도를 부여하는 가중치 부여(weighting)의 4단계로 진행된다15).

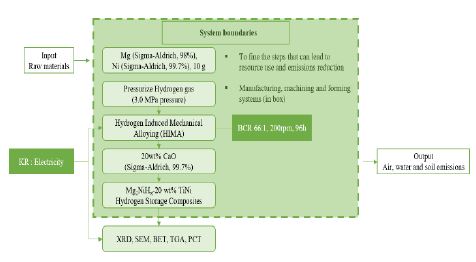

Mg2NiHx-20 wt% CaO 수소 저장 합금의 합성 공정에 대해서 제조 및 재활용, 폐기 단계를 시스템의 경계로 정의하고, 구분된 시스템 경계에서 조사되는 투입물 및 배출물은 기본 흐름(elementary)을 대상으로 하였다. Fig. 2는 이에 대한 공정 경로를 나타내주는 도표이다.

데이터 범주는 자원 및 에너지, 수계 배출물, 대기 배출물 등으로 분류하였다.

전과정 평가를 통한 환경 영향을 분석하기 위해 두 가지의 방법론을 기반으로 환경부하를 평가하였다. 하나는 Eco-Indicator 99’ (EI 99’) 방법론으로 네덜란드 Pre-consulting 기관에서 개발한 End-point 개념의 방법론이며, 다른 하나는 네덜란드 Leiden 대학의 환경과학센터(Center of Environmental Science)에서 개발되어 유럽 및 글로벌 표준화 요소를 제공하고 국제적으로 사용되는 Eco-invent를 토대로 평가하는 Centrum voor Milieuwetenschappen Leiden 2001 (CML 2001) 방법론이다16,17). 환경부하를 분석 및 계산하기 위한 도구로써 Gabi 6 프로그램(Sphera, Chicago, IL, USA)을 사용하여 수소 저장 합금의 합성 공정에 대한 환경 영향 평가를 진행하였다. EI 99’ 방법론은 인간 건강(human health), 생태계 건강(ecosystem quality), 자원(resources)의 3가지 범주를 고려하고 있으며 각각의 범주는 발암성과 호흡기 영향, 기후 변화 및 방사능, 오존층, 생태 독성, 산성화, 토지 이용, 그리고 자원 및 연료 채취 등의 하위 범주로 분류된다. 평가를 위한 지표로 인간 건강 범주에서는 인간이 장애를 가지고 살아가는 기간(disability adjusted life years, DALY)을 지표로 하여 end-point 수준의 지수를 도출하고, 생태계 건강에 서는 오염물질이 자연계로 배출되어 산성화와 생태 독성에 의해 단위 면적(m2)당 종이 잠재적으로 없어질 확률(PDF*m2*yr)로 나타내며, 자원고갈 범주에서는 자원이나 원료를 1 kg을 채취하기 위해 투입되는 잉여 에너지를 그 지표로 선정하고 있다17). 해당 범주에 대한 항목과 단위는 Table 1에 따로 분류해 표기하였다18).

3. 결과 및 고찰

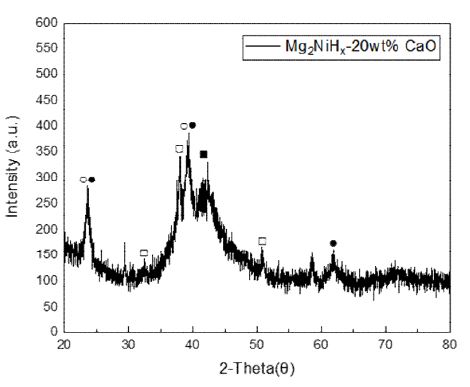

Fig. 3은 Mg2NiHx-20 wt% CaO 수소 저장 합금의 XRD 분석 결과를 보여주고 있다19). Mg2NiH와 Mg2NiH4의 경우 2θ=24°, 2θ=39°에서 강한 결정성 peaks가 나타났으며, 2θ=32°, 2θ=50°에서 CaO peak를 확인할 수 있었다. ICDD 의 데이터베이스를 통해 상을 분석한 결과 각각 Mg2NiH는 단사정(monoclinic) 구조, Mg2NiH4와 CaO는 입방(cubic) 구조로 나타났다. 이러한 분석 결과는 선행의 결과와 비교해 본 결과 다소 부합한 것을 확인할 수 있었다10). 다른 부분은 2θ=42°에서 MgO의 peak가 확인되었으며, ICDD 데이터를 통해 입방(cubic) 구조인 것을 확인하였다. MgO는 보통 MgH2의 제조 및/또는 수소 흡ㆍ탈착 과정 중 공기 오염이 불가피하여 MgH2 표면에 부산물로 쉽게 형성된다. 일반적으로 MgO층은 수소를 거의 침투하지 못하게 하거나 지연시켜 수소 흡ㆍ탈착 특성 및 주기 안정성, 수소 저장 능력의 저하를 초래할 수 있다20). 20 wt% CaO 복합체에서 MgO가 나타난 것으로 보아 CaO 가 필요 이상으로 과포화되어 MgO 합성의 촉매로 작용한 것으로 추측된다. 또한, XRD 데이터에서 주목해야 할 부분은 2θ=30-50°의 영역에서 peaks가 넓은 형태로 이루어져 있다는 것이다. 이러한 peaks의 변화는 기계적 합금화 공정에서 분쇄로 인해 입자 크기가 감소하여 입자의 나노화 혹은 비정질화가 이루어진 것으로 판단되는데, 결과적으로 비표면적을 증가시켜 수소의 확산 거리를 단축하여 수소화 반응 특성이 개선될 가능성을 제공한다21).

XRD patterns of Mg2NiHx-20 wt% CaO composites19) (Mg2NiH4 (Monoclinic) : ○, Mg2NiH (Cubic) : ●, CaO (Cubic) : □, MgO (Cubic) : ■)

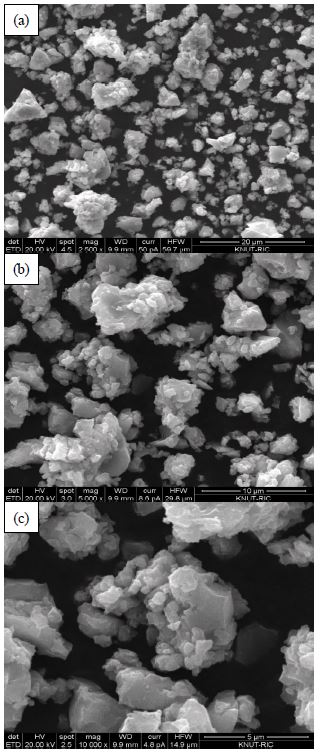

Fig. 4는 Mg2NiHx-20 wt% CaO 의 SEM 표면 형상 관찰 사진을 보여주고 있다19). 전반적으로 0.1-3 μm 정도의 나노 크기의 비정질상의 입자들이 관측되었으며, 부분적으로 5-7 μm 크기의 군집체를 관측할 수 있었다. 선행 연구11,22)와 비교했을 때 XRD 분석에서 예상했던 대로 입자 크기가 감소하였고 이로 인해 비표면적이 증가할 것으로 판단된다. Huang 등14)에 의하면 나노화된 입자의 비표면적의 증대는 수소의 흡ㆍ탈착 반응 효율을 향상시킬 수 있기 때문에 긍정적인 변화를 기대할 수 있다. 그러나 입자 미세화로 인한 수소 저장량의 감소와 합금 열화의 가속화 등의 문제가 발생할 가능성이 있어 최적의 공정 조건을 탐색하는 추가적인 분석이 필요하다.

The SEM morphologies of (a) Mg2NiHx-20 wt% CaO (x2,500), (b) Mg2NiHx-20 wt% CaO (x5,000), (c) Mg2NiHx-20 wt% CaO (x10,000)19)

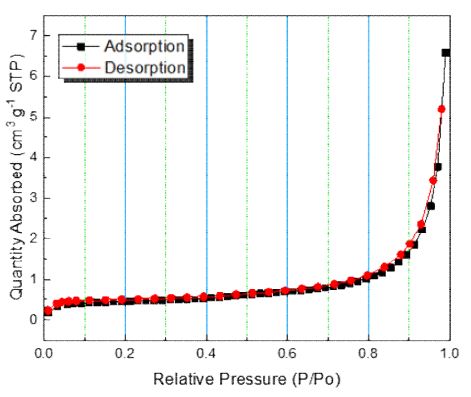

Fig. 5은 Mg2NiHx-20 wt% CaO 복합 물질에 대한 비표면적 측정 결과이다19). 질소에 대한 흡ㆍ탈착 거동을 분석한 결과로, 약 3.9553 m2/g의 비표면적 값이 계산되었다. 선행의 연구에서 Mg2NiHx-5 wt% CaO와 Mg2NiHx-10wt% CaO의 비표면적이 각각 2.955 m2/g11), 3.773 m2/g22)인 점을 고려할 때 CaO 조성에 따른 비표면적의 변화는 CaO가 증가함에 따라 점점 증가하는 경향을 보였다. 보통 합금화 공정을 거치게 되면 분쇄의 효과로 비표면적이 증가하게 되는데, 이때 SEM 이미지와 CaO의 증가를 고려해보면 CaO가 복합체의 입자 미세화에 기여한 것으로 판단된다. 결과적으로 Mg2NiHx 대비 CaO의 질량비가 20 wt%일 때 가장 높은 비표면적을 가져 제일 높은 효율을 보여줄 것으로 판단된다.

Figs. 6-9는 물질 전과정 평가에 대한 분석 결과를 나타내고 있다. 환경영향 평가 과정은 각 단계에 맞춰 환경 영향을 도출하고 이를 토대로 주요 원인을 규명한다. 영향평가 과정에서 분류화는 10개 세부 영향 범주로 분류할 수 있다. 10개의 영향 범주로는 무생물 자원 고갈(abiotic resource depletion, ARD), 지구 온난화(global warming potential, GWP), 오존층 고갈(stratospheric ozone depletion potential, ODP), 산성화(acidification potential, ACP), 부영양화(eutrophication potential, EUP), 생태 독성(ecotox icity potential, ETP), 인간 독성(human toxicity pote ntial, HTP)이 나누어진다. 이 중 생태 독성은 수계생태 독성(fresh-water aquatic ecotoxicity potential, FAETP)과 해양생태 독성(marine aquatic eco toxicity potential, MAETP), 토양생태 독성(terrestrial ecotoxicity potential, TETP)을 포함하였다23). 해당 범주에 대한 항목과 단위는 Table 2에 따로 분류해 표기하였다.

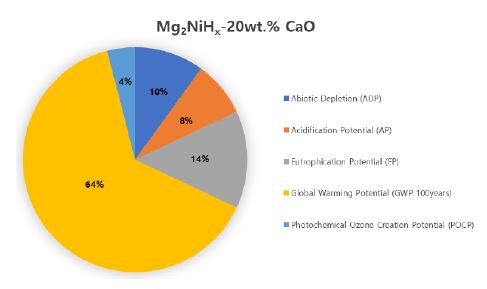

Fig. 6은 CML 2001을 통해 전과정 영향 평가를 나타낸 것으로 지구 온난화 지수(GWP)가 약 64%로 가장 높게 분석되었고, 부영양화(EUP), 무생물 자원고갈(ADP), 산성화지수(ACP), 광화학산화물(POCP) 순으로 점차 감소하는 경향을 보였다. 지구 온난화 지수는 이산화탄소(CO2), 메탄(CH4), 염화불화탄소(CFCs) 등 지구 온난화에 영향을 미치는 여러 가스에 대한 결과값을 나타낸다24). Ramakrishnan 등25)에 의하면 마그네슘은 ‘pidgeon process’라 알려진 열 공정을 통해 생산되는데, 마그네슘 주괴 생산에 대한 환경 영향 평가 결과 지구 온난화 지수는 약 42 kg CO2 eq/kg으로, 37-47 kg CO2 eq/kg의 불확실한 범위 내에서 높은 수치를 보이고 있다. 이러한 수치는 알루미늄보다 60% 정도 큰 수치이다. 본 실험에서는 수소 저장 합금을 제조를 위해 상용화 가능성이 높은 마그네슘을 사용하였으나, 지구 온난화에 상당한 환경부하를 주기 때문에 환경 영향이 적은 물질과의 금속 간 화합물 합성 등의 방법으로 마그네슘의 사용을 낮출 필요가 있다.

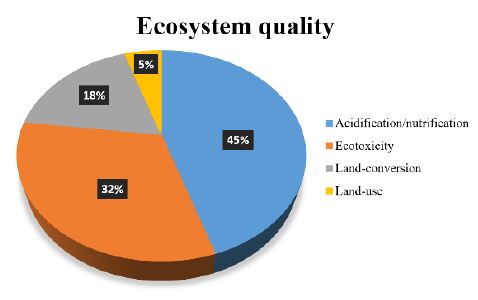

Fig. 7은 EI 99’ 방법론으로 분석하였을 때의 결과로, 산성화지수(ACP)가 약 45%, 생태독성(ETP)이 약 32%, 토지 이용이 약 18% 로 나타났다. 이는 화석 연료를 사용할 때 발생하는 이산화황(SO2), 산화질소(NOx), 일산화질소(NO), 이산화질소(N2O) 등의 부산물의 양이 급격하게 증가한 것이 원인으로 보이며24), 본 연구에서 전력 사용이 산성화지수 상승의 주요 원인으로 분석되는 것으로 보아 전력 생산에 소모되는 화석 연료로 인해 높게 평가된 것을 알 수 있다.

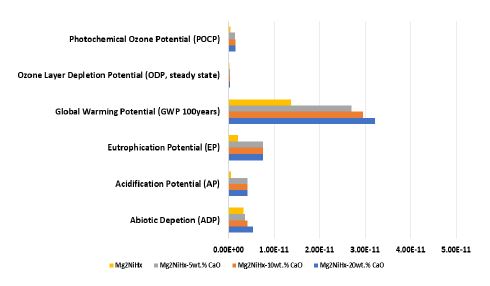

Fig. 8에서는 Mg2NiHx-511), 1022), 20 wt.% CaO 복합재료를 CML 2001을 적용한 정규화 결과를 하나의 그래프로 도식하여 비교한 것이다. 환경영향 평가는 전체적으로 지구 온난화 잠재력(GWP)이 가장 높은 수치를 보였고, 부영양화(AUP), 자원고갈(ADP) 순으로 높은 영향 정도를 보여주고 있다. 특히 지구 온난화 지수가 CaO를 합성한 복합체에서 Mg2NiHx 보다 높은 결과값이 측정되었으며, CaO의 상대적인 비율의 증가에 따라 점점 증가하는 것을 알 수 있었다. 이를 통해 CaO의 사용이 지구 온난화에 높은 환경적 부담을 주는 것으로 판단된다. CaO는 대기 중의 이산화탄소를 제거하기 위한 흡착제로 사용될 수 있기 때문에 Mg2NiHx의 지구 온난화 지수를 낮출 것으로 예상하였으나, CaO 합성을 위한 추가 합금화 공정에 사용되는 전력의 소모로 더 높은 영향을 주는 것으로 분석되었다26). 따라서 전기 소모량을 낮추기 위해 방안을 모색해야 하며, 수소화 연소 합성법이나 용매 열 반응법 등과 같은 저전력 공정 혹은 다른 방식의 합성 방법을 고려할 필요가 있다.

Normalization of Mg2NiHx-510), 1022), 20 wt% CaO composites by Environment al impact category (CML 2001)

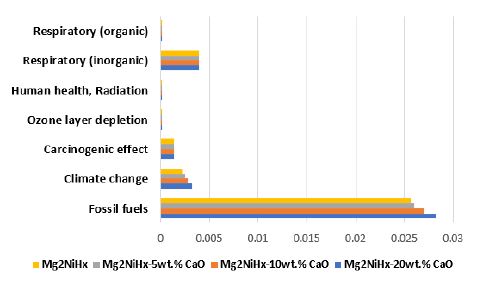

Fig. 9는 Mg2NiHx-510), 1022), 20% CaO 복합재료를 EI 99' 방법론을 바탕으로 하나의 그래프로 정규화하여 나타냈다. 결과적으로 화석 연료(fossil fuels) 수치가 가장 크게 나타났으며, 호흡기(respiratory) 와 기후 변화(climate change) 순으로 영향 범주가 높게 측정되었다. 환경부하의 주요 원인이 화석 연료의 사용이라는 압도적인 결과로 나타났으며, CaO의 비율의 증가에 따라 점차 증가하는 것을 볼 수 있다. 현재 국내 전력 생산의 주요 에너지원 중 약 60% 이상이 화석 연료인 점을 고려하면 합성 과정에서 사용되는 다량의 전력 사용이 주요 원인으로 분석된다27). 이러한 결과는 CML 2001 방법론에 의한 분석 결과와 다소 일치하며, CML 2001 방법론에서 지구 온난화 지수가 전반적으로 전력 사용에 비례하는 것으로 볼 때 화석 연료의 사용과 밀접한 관련이 있다고 할 수 있다. 따라서 산업적 측면에서 볼 때 심야 전기의 사용 및 저전력, 고효율 장비 활용 등의 방법을 이용해 화석 연료의 소비를 다소 줄여 지구 온난화에 대한 환경적 부하를 줄일 수 있을 것으로 보인다.

4. 결 론

본 연구에서는 상용화 가능성이 큰 Mg계 수소 저장 합금 중 Mg2NiHx에 20wt% CaO 를 촉매로 합성하여 선행의 연구와 함께 특성의 변화를 비교하였다. 또한, 합성 공정에 대한 물질 전과정 평가를 통해 환경에 미치는 영향을 분석하였고 그에 대한 세부적인 내용은 다음과 같다.

1) 복합재료에 대한 XRD 분석 결과, 발생한 peaks를 통해 Mg2NiH 와 Mg2NiH4, CaO를 확인할 수 있었으며, 이를 통해 합성이 잘 이루어진 것으로 판단하였다. ICDD 데이터베이스를 통해 합성 물질의 결정 구조를 분석한 결과 Mg2NiH는 단사정(monoclinic) 구조, Mg2NiH4와 CaO는 입방(cubic) 구조인 것을 확인할 수 있었다. Mg2NiHx-5 wt% CaO와 Mg2NiHx-10 wt% CaO에 대한 선행 연구와 비교로 20 wt% CaO 복합체에서 MgO의 형성이 확인되었는데, MgO는 수소의 흡ㆍ탈착 거동을 방해할 가능성이 있다. 본 연구에서는 필요 이상으로 합성된 CaO가 MgO 합성을 위한 촉매로 작용한 것으로 판단된다. 또한, peaks의 면적의 증대로 기계적 합금화 공정에 의해 입자의 나노화가 이루어져 비표면적이 증가할 것으로 예상한다.

2) SEM 표면 형상 이미지를 통해 0.1-3 μm 정도의 나노 크기를 가진 비정질상 입자와 5-7 μm 크기의 군집체를 관측할 수 있었다. 1-10 μm의 크기를 갖는 선행의 연구보다 작은 크기의 입자 및 군집체가 존재하는 것을 알 수 있었으며, 이를 통해 비표면적이 증가해 흡ㆍ탈착 반응에 대한 긍정적인 변화를 기대할 수 있다. 그러나 입자 미세화로 인한 수소 저장량의 감소, 합금 열화 등의 문제가 발생할 우려가 있어 최적의 공정 조건을 탐색하는 추가적인 분석이 필요하다.

3) BET 방법을 통한 비표면적 계산으로 복합물질의 비표면적이 약 3.9553 m2/g으로 계산되었다. Mg2NiHx-5 wt% CaO와 Mg2NiHx-10 wt% CaO에 대한 선행 연구를 고려할 때 CaO 합성으로 인한 비표면적 크기는 CaO의 비율 증가에 비례해 높아지는 방향으로 변했다. SEM 이미지를 고려한 결과 CaO의 증가에 따라 분쇄 효과에 의해 비표면적이 감소한 것으로 판단된다. 결과적으로 Mg2NiHx-20 wt% CaO의 비표면적이 가장 높아 수소화 거동에 높은 효율을 기대할 수 있다.

4) CML 2001 방법론을 기반으로 한 환경 영향 평가를 통해 Mg2NiHx-20 wt% CaO의 합성은 지구 온난화 지수(GWP), 부영양화(EUP), 무생물 자원 고갈(ADP) 순으로 높은 수치를 보였다. 이러한 주요 원인은 마그네슘의 채취 과정으로 인한 것으로 판단되며, 이러한 결과는 Mg2NiHx -5, 10, 20 wt% CaO 연구 결과를 비교한 그래프에서 지구 온난화 잠재력(GWP)이 가장 높게 나온 것을 통해 확인할 수 있었다. 또한 CaO의 합성 과정에서 소모되는 전력으로 인해 지구 온난화를 가속화하는 것을 알 수 있었으며, 이러한 변화는 CaO 의 증가에 따라 점차 증가하였다. 따라서 지구 온난화 지수를 낮추기 위해 마그네슘의 사용량을 줄이거나 전력 소모를 낮추기 위한 다른 공정이 요구된다.

5) EI 99’ 방법론으로 분석하였을 때 Mg2NiHx-20 wt% CaO의 합성 과정이 산성화 지수(ACP)는 약 45%, 생태독성(ETP)은 약 32%, 토지 이용은 약 18%의 결과로 측정되었다. 산성화지수가 화석 연료의 사용으로 인해 발생하는 부산물의 영향을 받는 것을 고려할 때 화석 연료를 통해 생산되는 전력의 막대한 사용이 주원인으로 판단되며, 이러한 결과는 Mg2NiHx-5, 10, 20 wt% CaO의 EI 99’를 바탕으로 나타낸 그래프에서 화석 연료의 사용이 상당히 높은 것과 부합하였다. 또한 CaO의 조성비에 따라 상대적인 값이 증가하는 것을 알 수 있었는데, 이는 CML 2001의 결과와 다소 일치하는 것을 알 수 있다.

결과적으로 Mg2NiHx의 반응 속도를 개선하기 위한 CaO의 합성은 수소화 거동을 개선하는 역할을 하였지만, 사용되는 전력의 생산이 주로 화석 연료이기 때문에 전력 소모를 낮추기 위한 추가적인 연구가 요구된다.

Nomenclature

| ∙ MLCA : | material life cycle assessment, 물질 전과정 평가 |

| ∙ Eco-Indicator 99' : | Consultants B.V.가 개발한 수명주기 영향 평가 도구로, 설계자는 사용 된 재료 및 공정에 대한 환경 표시 점수를 계산하여 제품의 환경 평가를 수행할 수 있다. |

| ∙ ISO 14000 series : | environmental management-life cycle assessment-principles and framework, Korean Agency for Technology and Standard, 2007. |

| ∙ GWP : | global warming potential, 상대적인 의미에서 다양한 기체들의 방출이 기후 시스템에 앞으로 미치는 가능한 미래의 영향을 측정하는데 사용될 수 있는 복사 특성을 기본으로 단순화한 지수의 한 종류이다. |

| ∙ ODP : | ozone layer depletion potential, 오존을 파괴하는 화합 물질들의 파괴 정도를 숫자로 표현한 것이다. CFC-11의 오존층 파괴 능력을 1로 기준을 두고 나머지 화학 물질들의 파괴력을 상정하였다. |

| ∙ AP : | acidification potential, 산성화는 주로 질소 산화물(NOx)과 이산화황가스(SO2)가 다른 대기 구성 요소와 상호 작용하여 발생한다. |

| ∙ EP : | eutrophication potential, 화학 비료나 오수의 유입 등으로 물에 영양분이 과잉 공급되어 식물의 급속한 성장 또는 소멸을 유발하고 물 속의 산소를 빼앗아서 생물을 죽게하는 현상을 의미한다. |

| ∙ ETP : | ecotoxicity potential, 생태 독성은 화학 물질, 농약 및 의약품 등이 담수생물에 미치는 생태영향과 수생태계에 미칠 수 있는 위해성을 의미한다. |

| ∙ HTP : | human toxicity potential, 총 배출량은 벤젠과 톨루엔 당량의 관점에서 평가하지만, 잠재적인 선량은 어류 및 육류의 흡입, 섭취, 진피 접촉을 포함한 다수의 노출 경로를 포함한다. |

Acknowledgments

본 연구는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구(2019R1F1A1041405)와 교육부에서 지원하는 한국 기초과학연구원보조금(2019R1A6C1010047)과 중소벤처기업부가 부여한 재원(S3045542)에 의해 수행되었으며, 이에 감사드립니다.

References

-

Sachin P. Shet, S. S. Priya, K. Sudhakar, and M. Tahir, “A review on current trends in potential use of metal-organic framework for hydrogen storage”, International Journal of Hydrogen Energy, Vol. 46, No. 21, 2021, pp. 11782-11803.

[https://doi.org/10.1016/j.ijhydene.2021.01.020]

-

I. A. Hassan, Haitham S. Ramadan, Mohamed A. Saleh, and D. Hissel, “Hydrogen storage technologies for stationary and mobile applications: review, analysis and perspectives”, Renewable and Sustainable Energy Reviews, Vol. 149, 2021, pp. 111311.

[https://doi.org/10.1016/j.rser.2021.111311]

-

S. Louis and A. Züttel. “Hydrogen-storage materials for mobile applications”, Materials for Sustainable Energy, 2011, pp. 265-270.

[https://doi.org/10.1142/9789814317665_0038]

- “How hydrogen energy storage works”, HYDROGEN ENERGY STORAGE, Retrieved from https://energystorage.org/why-energy%20storage/technologies/hydrogen-energy-storage, /.

-

S. Liu, J. Liu, X. Liu, J. Shang, L. Xu, R. Yu, and J. Shuim, “Hydrogen storage in incompletely etched multilayer Ti2CT x at room temperature”, Nature Nanotechnology, Vol. 16, 2021, pp. 331-336.

[https://doi.org/10.1038/s41565-020-00818-8]

-

M. B. Ley, L. H. Jepsen, Y. S. Lee, Y. W. Cho, J. M. B. Colbe, M. Dornheim, M. Rokni, J. O. Jensen, M. Sloth, Y. Filinchuk, J. E. Jørgensen, F. Besenbacher, and T. R. Jensen, “Complex hydrides for hydrogen storage-new perspectives”, Materials Today, Vol. 17, No. 3, 2014, pp. 122-128.

[https://doi.org/10.1016/j.mattod.2014.02.013]

-

J. S. Yu, J. H. Han, H. W. Sin, and T. W. Hong, “Fabrication and evaluation hydrogenation absorbing on Mg2NiHx-10 wt% CaF2 composites”, Trans Korean Hydrogen New Energy Soc, Vol. 31, No. 6, 2020, pp. 553-557.

[https://doi.org/10.7316/KHNES.2020.31.6.553]

-

Y. Fu, Z. Ding, S. Ren, X. Li, S. Zhou, L. Zhang, W. Wang, L. Wu, Y. Li, and S. Han, “Effect of in-situ formed Mg2Ni/Mg2NiH4 compounds on hydrogen storage performance of MgH2”, International Journal of Hydrogen Energy, Vol. 45, No. 52, 2020, pp. 28154-28162.

[https://doi.org/10.1016/j.ijhydene.2020.03.089]

- S. Seok, K. Shin, S. Y. Kweon, S. C. Ur, Y. G. Lee, and T. W. Hong, “Evaluations of microstructure and hydrogenation properties on Mg2NiHx”, Trans Korean Hydrogen New Energy Soc, Vol. 16, No. 3, 2005, pp. 238-243.

-

J. K. Lee and S. K. Kim, “Effect of CaO addition on the ignition resistance of Mg-Al alloys”, Materials Transactions, Vol. 52, No. 7, 2011, pp. 1483-1488.

[https://doi.org/10.2320/matertrans.M2010397]

-

H. W. Shin, J. H. Hwang, E. A. Kim, and T. W. Hong, “Evaluation of hydrogenation kinetics and life cycle assessment on Mg2NiHx-CaO composites”, Materials, Vol. 14, No. 11, 2021, pp. 2848.

[https://doi.org/10.3390/ma14112848]

- S. H. Lee and Y. M. Jo, “Review of national policies on the utilization of waste metal resources”, KIC News, Vol. 13, No. 1, pp. 2-9, Retrieved from https://www.cheric.org/research/tech/periodicals/view.php?seq=809873, .

-

M. G. Kim, J. T. Son, and T. W. Houng, “Evaluation of TiN-Zr hydrogen permeation membrane by MLCA (Material life cycle assessment)”, Clean Technology, Vol. 19, No. 1, 2018, pp. 27-30.

[https://doi.org/10.7464/ksct.2018.24.1.009]

-

Z. G. Huang, Z. P. Guo, A. Calka, D. Wexler, C. Luckey, and H. K. Liu, “Effects of iron oxide (Fe2O3, Fe3O4) on hydrogen storage properties of Mg-based composites”, J. Alloys Compd, Vol. 422, No. 1-2, 2006, pp. 299-304.

[https://doi.org/10.1016/j.jallcom.2005.11.074]

- G. M. Lee and A. Inaba. “Life cycle assessment ISO14040 series practical guidelines”, APEC Secretariat, 2004, Retrieved from https://www.kncpc.or.kr/hq/promote_press01.asp?id=28&page=12, .

- A. Maranda, R. Zrobok, B. Florczak, and B. Kukfisz “Research paper/Praca doświadczalna determination of environmental burden of combustion products of pyrotechnic mixtures to quarrying operations Określenie obciążeń środowiskowych produktami spalania mieszanin pirotechnicznych stosowanych do urabiania”, High Energy Materials Journal, Vol. 11, No. 1, 2019, pp. 66-75, Retrieved from https://ipo.lukasiewicz.gov.pl/wydawnictwa/wp-content/uploads/2021/04/HEM_0140_E-1.pdf, .

-

L. Silvestri, A. Forcina, C. Silvestri, and G. Ioppolo, “Life cycle assessment of sanitaryware production: a case study in Italy”, Journal of Cleaner Production, Vol. 251, No. 2020, pp. 119708.

[https://doi.org/10.1016/j.jclepro.2019.119708]

-

S. K. Sahoo, S. Parveen, and J. J Panda, “The present and future of nanotechnology in human health care”, Nanomedicine: Nanotechnology, Biology and Medicine, Vol. 3, No. 1, 2007, pp. 20-31.

[https://doi.org/10.1016/j.nano.2006.11.008]

- J. H. Hwang, et al. “Hydrogenation kinetics of Mg2NiHx-CaO Composites”, Korean Journal of Materials Research, submitting.

-

J. Zhang, S. Yan, L.P. Yu, X.J. Zhou, T. Zhou, and P. Peng, “Enhanced hydrogen storage properties and mechanisms of magnesium hydride modified by transition metal dissolved magnesium oxides”, International Journal of Hydrogen Energy, Vol. 43, No. 48, 2018, pp. 21864-21873.

[https://doi.org/10.1016/j.ijhydene.2018.10.017]

- M. W, Jung, J. H. Park, K. W. Cho, K. I. Kim, J. H .Chol, S. H. Kim, and T. W. Hong, “Hydrogenation properties of MgHx-V2O5 composites by hydrogen induced mechanical alloying”, Trans Korean Hydrogen New Energy Soc, Vol. 21, No. 1, 2010, pp. 58-63. Retrieved from https://www.kci.go.kr/kciportal/ci/sereArticleSearch/ciSereArtiView.kci?sereArticleSearchBean.artiId=ART001426492, .

-

H. W. Shin, J. J. Hwang, E. A. Kim, and T. W. Hong, “Material life cycle assessment on Mg2NiHx-5 wt% CaO hydrogen storage composites”, Clean Technology, Vol, 2, No. 2, 2021, pp. 107-114.

[https://doi.org/10.7464/ksct.2021.27.2.107]

- S. J. Jeong, J. Y. Lee, J. S. Shon, and T. Hur, “Life cycle assessments of long-term and short-term environmental impacts for the incineration of spent Li-ion batteries (LIBs)”, J. Korean Ind. Eng. Chem, Vol. 17, No. 2, 2006, pp. 163-169.

-

W. Jawjit, C. Kroeze, W. Soontaranun, and L. Hordijk, “An analysis of the environmental pressure exerted by the eucalyptus-based kraft pulp industry in Thailand”, Environment, Development and Sustainability Vol. 8, 2006, pp. 289-311.

[https://doi.org/10.1007/s10668-005-9019-y]

-

S. Ramakrishnan and P. Koltun, “Global warming impact of the magnesium produced in China using the Pidgeon process”, Resources, Conservation and Recycling, Vol. 42, No. 1, 2004, pp. 49-64.

[https://doi.org/10.1016/j.resconrec.2004.02.003]

- G. S. Kim, B. W. Kim, and T, J . Lee, “Adsorption characteristics of CaO for COnull”, pp. 133-138.

- H. D. Shin, “‘Carbon shadow’ follows the future energy hydrogen”, JoongAng, 2020, Retrieved from https://www.joongang.co.kr/article/23950531#home, .