LNG 연소 및 스팀생산을 위한 3 MWth 급 매체순환연소 시스템의 기본설계 및 민감도 분석

2021 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

Basic design of 3 MWth chemical looping combustion system for LNG combustion and steam generation was conducted based on the mass and energy balance and the previous reactivity test results of oxygen carrier particles. Process configuration including fast fluidized bed (air reactor), loop seal and bubbling fluidized bed (fuel reactor) was confirmed and their dimensions were determined by mass balance. Then, the external fluidized bed heat exchanger (FBHE) was adopted based on the energy balance to extract heat from the system. The optimum reactor design and operating condition was confirmed with sensitivity analysis by modifying system configuration based on the mass and energy balance.

Keywords:

Chemical looping combustion, Oxygen carrier particle, Design, Operating variables, Sensitivity analysis, Operating condition키워드:

매체순환연소, 산소전달입자, 설계, 운전변수, 민감도분석, 조업조건1. 서 론

탄소중립을 위한 정부의 계획과 LNG 발전 확대 정책 등에 의해 온실가스 감축이 가능한 LNG 발전의 수요가 증가하고 있으며 이러한 수요에 대응하고 CO2 감축비용을 저감할 수 있는 차세대 LNG 발전기술로 매체순환연소 기술에 대한 연구개발이 진행되고 있다1-8).

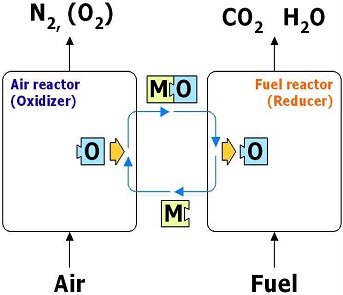

매체순환연소 기술은 연소 과정에서 발생하는 CO2를 별도의 분리설비 없이 원천적으로 분리할 수 있는 기술로서 산소를 주고받을 수 있는 금속산화물을 산소전달매체로 사용하여 Fig. 1과 같이 한 쪽 반응기(공기반응기, air reactor)에서는 산소전달입자(oxygen carrier particle)가 공기에 포함된 산소를 흡수하여 금속산화물을 형성하고, 다른 쪽 반응기(연료반응기, fuel reactor)로 이송되어 연료와 반응하면서 산소를 내어주고 금속 형태로 환원된 후 다시 공기반응기로 재순환되어 산화되면서 공기반응기에 주입된 공기 중의 산소를 연료반응기로 전달하는 역할을 한다6-8).

공기반응기에서는 식 (1)과 같이 금속 입자(M)가 공기 중의 산소와 반응하여 금속산화물(MO)을 형성하며, 주입되는 기체는 공기, 배출되는 기체는 산소가 소모된 공기이다. 한편 연료반응기에서는 식 (2)와 같이 금속산화물(MO)과 기체연료(CH4, H2, CO, CnH2n+2)가 접촉하면서 산소전달입자에 포함된 산소가 연료와 반응하게 되며 금속산화물(MO)은 금속 입자(M)로 환원되고 기체연료는 산소전달입자에서 받은 산소와 반응하여 CO2와 H2O만을 발생시킨다. 결과적으로 연료반응기에 주입되는 기체는 연료이며, 배출되는 기체는 CO2와 H2O 뿐이므로 H2O를 응축하여 제거하면 별도의 CO2 포집설비 없이도 고농도의 CO2를 원천적으로 분리할 수 있다. 또한 공기반응기에서 일어나는 산소전달입자의 산화반응은 기체-고체 반응이며 화염이 없는 조건에서 일어나므로 thermal-NOx의 발생을 최소화할 수 있다3-4).

| (1) |

| (2) |

이러한 장점으로 인해 매체순환연소 시스템을 석탄, 합성가스, 메탄, LNG 등의 연료에 적용하는 연구들이 진행되고 있으며2-4), 천연가스복합발전(NGCC, natural gas combined cycle) 시스템에 적용하기 위해 스팀터빈과 가스터빈을 함께 구동할 수 있는 고압 케미컬루핑 연소시스템을 개발하기 위한 연구도 진행된 바 있다6-8). 본 연구팀에서는 0.5 MWth급 매체순환연소 시스템에서 5 기압의 가압조건에서 천연가스를 연료로 사용하여 200시간 이상의 장기연속운전을 실증한 바 있다. 하지만 실제 공정개발 연구수준을 고려하면 국내 및 국외 선진기관의 경우에도 추가적인 열 공급이 없는 자열 반응(auto-thermal) 조건에서 운전이 가능한 것을 실증하는 수준에 머물고 있으며, 스팀을 생산하거나 가스터빈에 의해 전기를 생산하는 단계에는 도달하지 못하고 있다6-8).

일반적으로 발전시스템에서 생산되는 스팀의 온도, 압력, 유량 정보가 제공되면 시판되고 있는 스팀터빈의 효율을 고려하여 발전량을 직접적으로 유추할 수 있다. 따라서 본 연구팀에서는 매체순환연소 시스템 개발을 위한 다음 단계로 3 MWth급 매체순환연소 시스템에서 발생하는 열을 이용하여 스팀을 생산하는 연구를 진행하고 있으며 시스템의 건설을 위해 기본설계를 진행하였다.

한편, 기존 연구6)에서는 3 MWth 급 매체순환연소 시스템에 대해 가압조건(5 bar)에서 케미컬루핑 연소시스템의 개념설계를 통해 전체 시스템의 규모를 검토하고, 공기반응기 온도 및 고체순환량의 영향을 해석한 바 있으나 이전 연구에서는 가압조건에서 기체연료로 CH4를 이용하고 공기반응기 내부에 스팀생산을 위한 열교환기를 설치하는 조건을 고려하였으므로 본 연구에서 고려하고자 하는 LNG 연소 조건 및 상압 운전조건과 다른 결과를 제시하고 있어 추가적인 연구가 필요한 실정이다.

본 연구에서는 상압 조건에서 LNG를 연료로 사용하는 3 MWth 급 매체순환 연소시스템에 대한 기본설계를 진행하였으며 물질수지와 열수지 분석을 통해 각 조업변수가 전체 시스템의 운전조건에 미치는 영향에 대해 해석하여 최적 설계 및 운전조건을 도출하였다.

2. 물질수지 해석

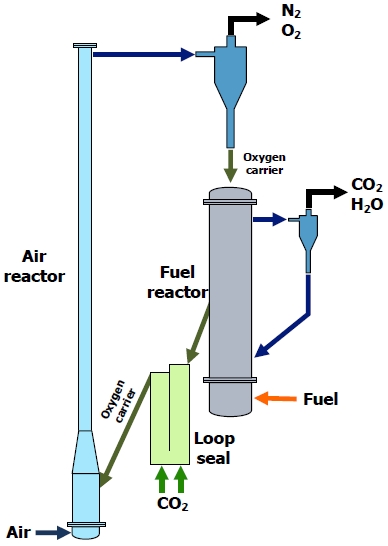

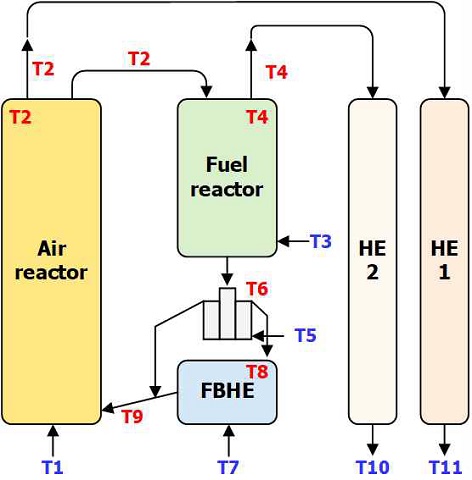

Fig. 2에는 3 MWth 매체순환연소 시스템의 기본설계를 위해 고려한 공정구성을 나타내었다. 전체 공정은 공기반응기와 연료반응기로 구성되며, 공기반응기에서 일어나는 산소전달입자의 산화반응이 연료반응기에서 일어나는 산소전달입자의 환원반응에 비해 매우 빠르기 때문에 공기반응기는 유속이 높은 고속유동층 형태로 고려하고, 연료반응기는 주입된 연료가 충분히 반응하여 대부분의 연료기체가 CO2로 전환될 수 있는 반응시간을 확보하기 위해 기체유속이 낮은 기포유동층 형태로 고려하였다. 공기반응기 하부에서는 공기가 주입되며, 산소전달입자는 공기중의 산소와 반응한 후 고속으로 주입되는 공기에 의해 상부로 이동한 후 연료반응기로 이동된다. 연료반응기에서 산소전달입자는 연료와 반응하여 환원된 후 루프실(loop seal)로 이동하며, 루프실에서는 CO2에 의해 입자가 유동화되며 주입되는 입자량만큼 공기반응기로 입자가 재순환된다.

주어진 기본조건인 시스템 용량(3 MWth)을 기준으로 연료유량, 공기유량을 결정하고, 공기반응기와 연료반응기의 직경, 각 반응기의 배출되는 기체와 유입되는 기체의 부피비, 각 반응기에 장입되는 고체량, 원활한 반응성 유지를 위해 필요한 산화 및 환원반응속도, 두 반응기 사이에 필요한 고체순환속도, 각 반응기에서 고체입자의 체류시간 등을 예측하기 위해 물질수지를 해석하였으며, 각 반응기 및 열회수 설비에서 배출 또는 흡수되는 열량, 열회수 방법, 각 반응기의 온도조건을 예측하기 위해 에너지수지를 해석하였다.

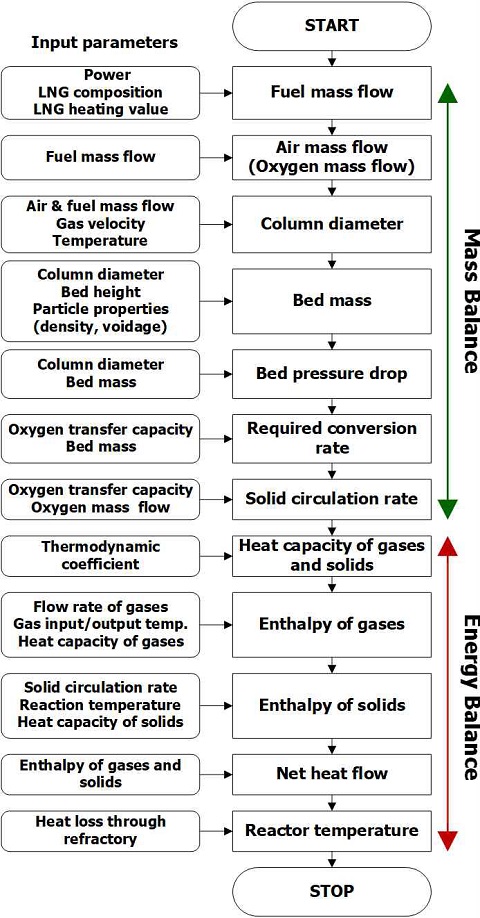

본 연구에서 고려된 물질수지와 에너지수지 계산 순서 및 각 계산단계에서 필요한 입력변수들을 요약하여 Fig. 3에 나타내었다. 3 MWth급 매체순환연소 시스템의 물질수지 및 에너지수지 해석에 의한 기본설계는 기존에 개발된 Excel 기반의 설계 프로그램8-10)을 수정 및 보완하여 수행하였으며 물질수지 및 에너지수지 해석에 사용된 수식 및 계산방법은 기존 보고8-10)에 자세하게 설명되어 있다.

Table 1에는 3 MWth 매체순환연소 시스템에 연료로 고려한 도시가스의 성분 및 조성을 나타내었다. 도시가스의 조성은 시스템의 설치 예정위치(울산광역시)의 도시가스 공급업체인 경동도시가스의 도시가스 평균 조성으로 고려하였으며 발열량은 Table 1에 나타난 도시가스 조성을 기준으로 계산한 표준연소열(고위발열량 기준)인 43.64 MJ/Nm3로 고려하였으며 이 값은 울산광역시 도시가스 공급규정11)에 명시된 최고열량(44.38 MJ/Nm3)과 최저열량(41.03 MJ/Nm3) 사이에 속하는 것으로 나타났다.

Table 2에는 물질수지와 에너지수지 해석을 위해 본 연구에서 고려한 입력변수를 요약하여 나타내었다. 3 MWth급 매체순환연소 시스템의 설계를 위한 기본조건으로 Table 1에 나타난 도시가스 조성과 고위발열량을 기준으로 3 MWth (저위발열량 기준 2.71 MWth)에 해당하는 기체연료가 주입되는 조건을 고려하였다. 공기반응기에는 공기(건조공기, N2 79%, O2 21%로 고려)가 주입되는 것으로 고려하였다. Table 1에 나타난 도시가스의 평균조성을 기반으로 연소반응식을 고려하면 1몰의 도시가스를 연소하기 위해 필요한 이론적인 산소몰수는 약 2.2몰이다. 실제적으로는 과잉공기 주입조건을 고려하기 위해 공기반응기에 주입되는 산소의 80%가 반응하는 것으로 고려하였으며 결과적으로 1몰의 도시가스에 대해 2.75몰의 산소가 주입되는 조건을 고려하였다.

연료반응기에서 주입되는 연료기체의 전환율은 1.0 (100%)으로 고려하였으며 산소전달입자의 전환율은 공기반응기에서는 0.9, 연료반응기에서는 0.8로 고려하여 두 반응기 사이에서 산소전달입자의 전환율 차이는 0.1로 고려하였다. 즉, 산소전달입자는 공기반응기와 연료반응기 사이에서 산소전달능력(완전 산화상태와 완전 환원상태에서의 산소함유량 차이)의 10%에 해당하는 산소를 전달할 수 있는 조건에서 조업되는 것을 고려하였다.

공기반응기에서는 1몰의 산소가 산소전달입자와 반응할 때 481.16 kJ/gmol-O2의 열량이 발생하며 연료반응기에서는 1 몰의 도시가스가 산소전달입자와 반응할 때 173.04 kJ/gmol-LNG의 열량을 흡수한다.

산소전달입자는 기존 보고1,4,6,7)에서 우수한 반응성을 나타낸 NiO 무게함량 70%인 N016-R4 입자를 고려하였고 공기반응기의 온도는 N016-R4 입자에 대해 우수한 반응성을 나타낸 온도조건인 900oC를 기본 조건으로 고려하였다. 공기반응기로 주입되는 공기는 매체순환연소 시스템에서 배출되는 배가스를 이용하여 예열한 후 400oC로 주입되는 것으로 고려하였으며 연료반응기로 주입되는 연료는 450oC에서 주입되는 것으로 고려하였다. 시스템의 운전압력은 상압(1 bar-absolute)으로 고려하였다.

공기반응기와 연료반응기 사이에서 산소전달입자의 순환이 가능한 유속조건을 고려하기 위해 산소전달입자의 수력학 특성, 즉 최소유동화속도(Umf, 상온, 상압 조건에서 0.0098 m/s)와 고속유동층 전이유속(Utr, 상온, 상압 조건에서 2.0 m/s) 실험 결과12)를 바탕으로 공기반응기 상부의 기체유속은 3.0 m/s (1.5 Utr)로 고려하였으며 연료반응기에서의 기체유속은 0.074 m/s (7.5 Umf)로 고려하였다.

공기반응기와 연료반응기 내부에 존재하는 고체의 양은 고정층 조건으로 환산한 높이로 가정하였으며 두 반응기 모두 0.6 m로 고려하였다.

Table 3에는 Fig. 3에 나타난 물질수지 해석과정을 통해 Table 2에 제시된 입력자료를 바탕으로 계산된 기본설계 결과를 나타내었다. 고위발열량 기준 3 MWth의 출력을 위해 필요한 도시가스 유량은 248 Nm3/hr였으며, 공기의 유량은 3236 Nm3/hr로 연료에 비해 약 13배의 공기가 필요하였다. 따라서 공기반응기를 기체유속이 높은 고속유동층으로 고려한 초기 공정구성이 적합한 것을 확인할 수 있었다. 반응기 크기를 고려하면 필요한 공기반응기 상부 직경은 1.3 m, 연료반응기 하부 직경은 2.2 m로 나타났다. 한편 공기반응기의 경우 주입되는 기체 중 산소가 소모되므로 배출되는 기체의 부피는 주입되는 기체 대비 약 90%로 감소하게 되므로 공기반응기 하부의 유속을 상부와 동일하게 유지하기 위해서는 하부의 직경을 다소 증가시키는 것이 적합한 것으로 나타났으며, 동일한 유속을 유지하기 위한 하부 직경은 약 1.4 m로 계산되었다. 또한 연료반응기의 경우 1몰의 도시가스가 산소전달입자 약 4.4몰과 반응하여 약 1.13몰의 CO2와 2.2몰의 H2O가 발생하므로 주입되는 연료 대비 배출되는 기체의 부피는 3.3배 증가하게 된다. 따라서 연료반응기 하부와 상부의 직경을 동일하게 하는 경우 기체유속 증가에 의해 입자의 비산손실이 증가할 수 있으므로 연료반응기 상부의 직경을 증가시키는 것이 유리하며 기체유속을 유지하기 위한 상부 직경은 약 4.0 m로 계산되었다.

공기반응기와 연료반응기의 하부 직경과 고정층 조건에서의 고체층 높이를 고려하여 계산된 각 반응기의 고체장입량은 공기반응기의 경우가 1.78톤, 연료반응기의 경우가 5.25톤으로 계산되었으며, 고체순환 배관과 루프실 등에 장입되는 고체량을 함께 고려하면 10톤 이상의 산소전달입자 생산이 필요한 것으로 나타났다.

다음으로 원활한 반응성 유지를 위해 필요한 산소전달입자의 전환속도(solid conversion rate, 단위시간당 고체입자의 conversion 변화)를 고려하면, 공기반응기의 경우 4.79 %/min, 연료반응기의 경우 1.59 %/min으로 나타났으며 기존 연구인 0.5 MWth 급 매체순환연소 시스템의 설계조건(공기반응기와 연료반응기 각각 25.0 %/min, 8.4 %/min)10)에 비해 낮은 값으로 나타나 동일한 산소전달입자를 사용하는 경우 각 반응기에서 필요한 산소전달입자의 전환속도를 구현하는데 무리가 없을 것으로 사료되었다.

두 반응기 사이의 고체순환속도는 11.0 kg/m2s (공기반응기 상부 단면적 기준, 51 ton/hr)로 나타났으며 연료반응기에서 공기반응기로의 고체순환속도와 연료반응기 내부의 고체 장입량을 함께 고려하면 연료반응기 내부 고체입자의 체류시간은 376초(약 6.3분)였으며 공기반응기의 경우 125초(약 2.1분)로 나타났다.

다음으로 주요 운전변수(공기반응기 기체유속, 연료반응기 기체유속, 두 반응기 사이의 고체전환율 차이, 공기반응기 온도) 변화가 설계결과에 미치는 영향을 해석하였다. Table 4에는 주요 운전변수의 변화에 따라 Table 3에 제시된 값에서 달라지는 값들만을 나타내고 있으며, Table 4에서 굵은 글씨로 표시된 경우는 Table 2에 정리된 입력변수와 동일한 조건을 의미하고, Table 3과 같은 결과를 나타내게 된다. 한편, 각 운전변수의 영향을 고려할 때 다른 운전변수들은 Table 2의 입력 값들을 기준으로 계산하였다.

Table 4에 나타난 바와 같이 공기반응기 기체유속 증가에 따라 동일 유량의 공기를 주입하기 위해 필요한 공기반응기 직경이 감소하였으며, 이에 따라 동일한 고체층 높이에 해당하는 산소전달입자의 장입량도 감소하는 경향을 나타내었다, 한편 기체유속이 증가하고 고체입자의 장입량이 감소하므로 공기반응기에서 필요한 반응속도와 고체순환속도가 증가하고 고체체류시간은 감소하는 경향을 나타내었다.

연료반응기의 기체유속이 증가함에 따라 동일 유량의 연료(도시가스)를 공급하기 위해 필요한 연료반응기 직경이 감소하였으며, 이에 따라 동일한 고체층 높이에 해당하는 산소전달입자의 장입량도 감소하는 경향을 나타내었다, 한편 기체유속이 증가하고 고체입자의 장입량이 감소하므로 연료반응기에서 필요한 반응속도는 증가하는 경향을 나타내었으며 고체장입량이 감소하고 고체순환속도는 일정하므로 고체체류시간은 감소하는 경향을 나타내었다.

다음으로 두 반응기 사이에서 산소전달입자의 전환율 차이가 증가함에 따라(즉, 산소전달입자에 포함된 산소의 이용률이 증가함에 따라) 필요한 고체순환속도가 감소하고, 이에 따라 공기반응기와 연료반응기에서의 고체의 체류시간이 증가하였으며, 연료반응기에서 필요한 반응속도 또한 감소하는 것으로 나타났다. 결과적으로 산소전달입자의 산화 및 환원반응속도가 충분히 높은 경우에는 산소전달입자의 이용률을 증가시킬 수 있으며 두 반응기 사이에서 산소전달입자의 전환율 차이가 증가하므로 낮은 고체순환속도에서도 조업이 가능한 것으로 나타났다.

한편, 동일한 공기유량 조건에서 공기반응기의 온도가 증가함에 따라 기체 유속을 동일하게 유지하기 위해서는 공기반응기의 직경이 증가해야 하는 것으로 나타났으며 이에 따라 동일한 고체층 높이에 해당하는 산소전달입자의 장입량도 증가하는 경향을 나타내었다, 한편 고체입자의 장입량이 증가하므로 공기반응기에서 필요한 반응속도는 감소하는 경향을 나타내었으며 고체순환속도도 감소하고 고체체류시간은 증가하는 경향을 나타내었다. 한편, 공기반응기의 온도는 산화반응이 시작되는 최소온도인 600℃ 이상부터 산소전달입자의 소성온도인 1200℃ 이내에서 변화시킬 수 있으며6,7), Table 4에 나타난 바와 같이 공기반응기 온도변화에 따른 영향은 다른 변수들에 비해 작게 나타났다.

Table 4의 결과를 종합적으로 검토하면 공기반응기 기체유속의 경우 산소전달입자의 고속유동층으로의 전이유속이 2.0 m/s이고, 공기반응기로 주입되는 공기의 예열온도(400℃)가 낮고 재순환되는 고체입자의 온도도 공기반응기 온도보다 낮으므로 공기반응기 하부의 온도는 공기반응기 평균온도보다 낮아질 것으로 예상되며 공기반응기 하부의 유속이 고속유동층 전이유속보다 낮아지게 되면 산소전달입자를 상부로 이송시키지 못하게 되므로 고체순환이 중단될 수 있다. 따라서 공기반응기 상부 유속을 Table 2에서 고려한 3.0 m/s 조건으로 고려하는 것이 적절한 것으로 사료되었다. 또한 연료반응기 기체유속이 낮은 경우가 반응성 확보 측면에서 유리하지만 이 경우 연료반응기의 직경이 과도하게 증가하며 이로 인해 산소전달입자 장입량도 과도해지므로 Table 2에서 고려한 0.074 m/s 조건에서 고려하는 것이 적절한 것으로 사료되었다. 한편, 두 반응기 사이에서 산소전달입자의 전환율 차이는 장치의 규모에는 영향을 미치지 않으며 반응성을 유지하기 위해 필요한 고체순환속도와 체류시간 및 반응속도에만 영향을 미치는 것으로 나타났다. 공기반응기 온도의 경우 기존 보고에 나타난 바와 같이 일반적인 Ni계 산소전달입자는 온도가 증가함에 따라 연료 전환율 및 CO2 선택도가 증가하지만 900℃ 이상에서 반응성 변화가 크지 않았으므로2,7) 온도증가에 따른 공기반응기 직경 증가와 고체장입량 증가를 최소화하면서 필요한 반응속도 및 고체순환속도의 변화가 크지 않은 조건인 900℃를 설계 기준온도로 하는 것이 적절한 것으로 판단하였다.

3. 열수지 해석

3 MWth 매체순환연소 시스템에 대해 물질수지 해석 결과를 바탕으로 대략적인 장치규격을 결정하였다. 장치규격 결정을 위한 기초자료로는 Table 2와 Table 3에 표시된 조건을 고려하였으며 공기반응기는 하부 직경 1.4 m, 상부 직경 1.3 m이며 반응기 하부로부터 2.6 m 지점부터 4.1 m 지점까지 직경이 감소하는 형태로 결정하였고 공기반응기 전체 높이는 공기반응기 사이클론, 연료반응기, 루프실(loop seal) 및 고체재순환관의 배열을 위해 기존 0.5 MWth 급 매체순환연소 시스템과 동일하게 총 높이 22 m로 고려하였다. 연료반응기는 하부 직경 2.2 m, 상부 직경 4.0 m이며 반응기 하부로부터 1.5 m 지점부터 2.57 m 지점까지 직경이 증가하는 형태로 결정하였고 연료반응기 전체 높이는 3.97 m로 고려하였다. 본 연구팀의 설계기준13)에 의해 계산된 공기반응기 사이클론의 규격은 내통경 2 m, 총 높이 8 m이며, 연료반응기 사이클론의 규격은 내통경 0.6 m, 총 높이 2.4 m이다. 연료반응기 하부의 루프실14)은 내경 0.3 m의 U자관 형태로 설계되었으며, weir의 높이는 0.4 m, 총 높이 1.0 m로 설계되었다.

전체 시스템은 내부에 두께 0.35 m의 내화재(refractory)를 설치하는 것으로 고려하였으며 안전을 위해 내부온도 1200℃를 기준으로 외부온도가 65℃ 이하가 되도록 하였고 내화재 외부에는 스테인리스 스틸 또는 카본스틸로 마감하는 것으로 설계하였다.

결정된 장치규격을 바탕으로 전체 시스템에 대한 방열손실량을 계산하고 공기반응기에서 산소전달입자의 산화반응에 의해 생성되는 열량, 연료반응기에서 환원반응에 의해 흡수되는 열량, 주입되는 공기와 연료 및 루프실 유동화기체의 온도상승을 위해 필요한 열량을 함께 고려하여 전체 시스템의 온도유지를 위해 제거해야 하는 열량을 계산하였다.

전체 시스템에 대한 최대 방열손실량은 한국내화(주) 기술연구소에서 제공한 내부온도 1200℃ 기준의 표면방산열량(678.4 kcal/m2h)과 장치규격으로부터 도출된 전체 시스템의 외부표면적을 기준으로 계산하였으며 Table 3의 장치규격을 기준으로 최대 0.273 MWth의 열이 손실될 수 있는 것으로 계산되었다. 한편 공기반응기에서 산소전달입자의 산화반응에 의해 발생하는 열량은 3.24 MWth이었으며 연료반응기에서 산소전달입자의 환원반응에 의해 흡수되는 열량은 0.53 MWth로 나타났다. 따라서 전체 시스템에서의 최대 방열손실량을 고려하더라도 약 2.4 MWth의 열이 발생하게 되며 이를 추출하지 않으면 시스템이 과열될 것으로 예측되었다. 결과적으로 3 MWth 매체순환연소 시스템에서는 생성되는 열을 추출할 수 있는 열교환기(보일러)가 필요하다.

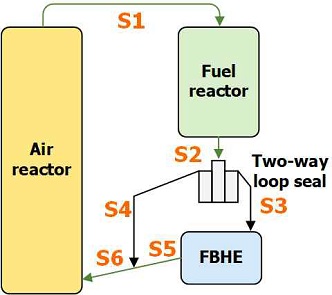

열교환기는 반응열이 발생하는 공기반응기 내부에 설치하는 방법과 별도의 외부 열교환기를 설치하여 공기반응기에 고체입자가 재순환되기 전에 산소전달입자를 냉각하는 방법을 고려할 수 있다. 공기반응기 내부에 열교환기를 설치하는 경우에는 공기반응기의 예열과정에서도 열교환기의 과열을 방지하기 위해 열교환 유체를 순환시켜야 하는 단점이 있고 이로 인해 예열속도가 낮은 단점도 있으므로 본 연구에서는 Fig. 4와 같이 외부 유동층 열교환기( fluidized bed heat exchanger, FBHE)를 설치하는 방법을 고려하였다. 그림에 나타난 바와 같이 공기반응기 사이클론에서 포집된 산소전달입자(S1)는 연료반응기로 이동되며, 연료반응기에서 배출된 산소전달입자(S2)는 양방향 루프실(two-way loop seal)에 의해 일부의 입자(S3)는 외부 유동층 열교환기에서 열교환을 거친 후 냉각되어(S5) 유동층 열교환기를 거치지 않은 입자(S4)와 혼합되어 공기반응기로 재순환된다(S6). 따라서 양방향 루프실에서 유동층 열교환기로 주입되는 고체량과 공기반응기로 직접 순환되는 고체량을 제어하여 고체입자의 냉각속도를 변화시킬 수 있으며 이를 통해 전체 시스템의 과열을 방지할 수 있다. 한편, FBHE의 유동화 기체로는 공기를 고려하였으며, 공기를 주입하는 경우, 연료반응기에서 환원된 산소전달입자가 일부 산화되면서 열을 발생할 수 있으므로 FBHE에서의 열추출량을 극대화 하는데 도움을 줄 수 있다.

변경된 공정구성을 바탕으로 앞서 수행한 바와 같은 물질수지 해석을 수행하였다. 물질수지 해석을 위해 양방향 루프실은 내경 0.3 m, 높이 1.0 m의 관 3개를 배치하고, weir의 높이가 0.4 m인 조건을 고려하였으며 700oC의 CO2가 0.074 m/s의 유속으로 주입되는 조건을 고려하였다. 루프실로 주입되는 CO2는 연료반응기, 공기반응기로의 재순환 흐름(S4), 유동층 열교환기로의 흐름(S3)으로 각각 동일한 비율로 배출되는 것으로 고려하였다. 한편 유동층 열교환기는 가로 1.05 m, 세로 0.91 m의 직사각형 단면에 고체층 높이 1.1 m인 조건에서 내부에 열교환관을 설치하는 것으로 고려하였고 100oC의 공기가 0.074 m/s의 유속으로 주입되는 조건을 고려하였다. 유동층 열교환기로 주입된 공기 중의 산소는 산소전달입자의 산화에 사용되며 산소가 소모된 공기(즉 질소)는 모두 유동층 열교환기에서 배출되는 흐름(S5)을 통해 공기반응기로 배출되는 것으로 고려하였다.

결정된 루프실 및 유동층 열교환기의 규격과 조업조건을 바탕으로 물질수지를 재해석하였으며 이를 바탕으로 전체 시스템의 열수지를 해석하였다. 열수지 해석을 위한 기본 가정으로, 연료의 매체순환연소에 의해 발생하는 열량은 시스템에 축적되지 않으며 각 반응기의 온도가 일정하게 유지되도록 하기 위해 FBHE를 통해 열을 추출하는 것으로 고려하였다.

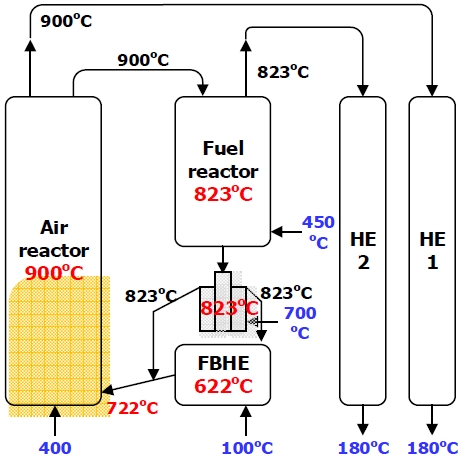

Fig. 5에는 열수지 해석을 위해 고려한 전체 시스템의 각 위치별 온도를 표시하였으며, 전체 시스템의 열추출을 위해 FBHE 이외에도 공기반응기와 연료반응기에서 배출되는 고온의 기체로부터 열을 회수할 수 있는 두 개의 열교환기(HE1, HE2)를 추가적으로 설치하는 것으로 고려하였으며 배출되는 기체의 온도(T10, T11)는 후단에 설치되는 백필터(bag filter)의 재질을 고려하여 180oC로 고려하였다.

Table 5에는 T1-T11까지의 의미와 값들을 나타내었다. TBD로 표시된 값들은 공기반응기의 온도(T2)를 가정(assume)한 후, 열수지 해석에 의해 계산되는 값들을 의미하며, 숫자로 표시된 값들은 입력변수를 의미한다.

열수지 해석을 위해 공기반응기의 온도(T2)를 가정한 후, 전체 시스템에 열이 축적되지 않는 조건을 만족하기 위해, 1) 공기반응기로 재순환되는 흐름(Fig. 4의 S6)의 온도(T9)를 결정하고, 2) 공기반응기 의 온도를 기준으로 연료반응기의 온도(T4)를 결정하였으며, 3) 연료반응기의 온도를 기준으로 루프실의 온도(T6)를 결정한 후, 4) 루프실의 온도(T6)와 공기반응기로 재순환되는 흐름의 온도(T9)를 바탕으로 유동층 열교환기의 온도(T8)를 결정하였다. 각 위치의 온도를 기준으로 FBHE와 HE1, HE2에서 추출해야할 열량을 계산하였으며, 연료의 예열과 루프실 유동화기체의 예열을 위해 필요한 열량 및 방열손실량을 함께 고려하여 매체순환연소시스템의 총 열추출량을 계산하였다. 열수지 해석 과정에서 양방향 루프실로 유입되는 산소전달입자의 50%는 FBHE를 거친 후 공기반응기로 재순환되고 50%는 열 회수 없이 공기반응기로 재순환 되는 것으로 고려하였다.

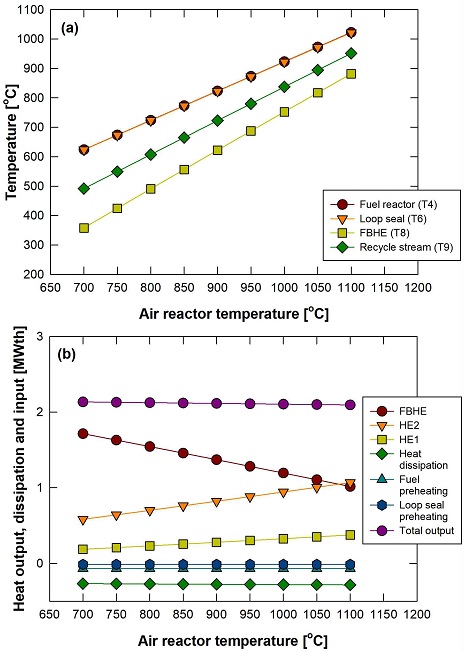

Fig. 6(a)에는 공기반응기 온도변화에 따른 연료반응기의 온도(T4), 루프실의 온도(T6), FBHE의 온도(T8), 공기반응기로 재순환되는 흐름(S6) 온도(T9)의 변화를 나타내었다. 그림에 나타난 바와 같이, 공기반응기의 온도가 증가함에 따라 다른 위치의 온도가 함께 증가하는 것으로 나타났다.

Fig. 6(b)에는 공기반응기 온도변화에 따른 FBHE, 공기반응기 배출기체 열교환기(HE2), 연료반응기 배출기체 열교환기(HE1)에서 추출해야할 열량, 방열손실량, 연료 예열에 필요한 열량, 루프실 기체 예열에 필요한 열량 및 총 열추출량의 변화를 나타내었다. 그림에서 회수되는 열량은 (+)로, 손실되는 열량 또는 제공해야 하는 열량은 (-)로 표시하였다.

공기반응기 온도가 증가함에 따라 Table 3에 나타난 바와 같이 공기반응기의 직경이 증가하므로 열손실량은 다소 증가하는 경향을 나타내었으며 연료 예열에 필요한 열량, 루프실 기체 예열에 필요한 열량은 일정하게 유지되었다. 한편, 공기반응기의 온도가 증가함에 따라 공기반응기 및 연료반응기에서 배출되는 기체의 온도가 증가하므로 HE2와 HE1에서 추출하는 열량은 증가하는 반면 FBHE에서 추출해야하는 열량은 감소하는 경향을 나타내었다. 총 열추출량은 공기반응기 온도가 증가함에 따라 다소 감소하는 경향을 나타내었다. 결과적으로 열추출 측면에서는 공기반응기의 온도가 낮은 조건이 유리한 것으로 나타났다. 한편, 산소전달입자의 원활한 산화반응이 일어나는 최소 온도가 600℃이므로 공기반응기와 FBHE의 온도는 600℃ 이상이 되어야 하며, 공기반응기의 온도가 883℃인 경우에 FBHE 온도(T8)가 600℃로 나타났다. 결과적으로 산소전달입자의 산화반응온도 이상의 조건을 만족하면서 총 열추출량을 최대화하기 위해서는 900℃ 부근에서 조업하는 것이 유리한 것으로 나타났다.

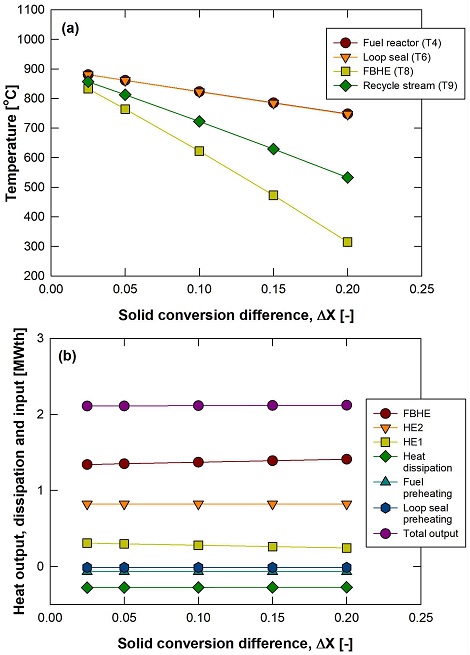

Fig. 7(a)에는 공기반응기 온도가 900℃인 조건에서 공기반응기와 연료반응기 사이에서 산소전달입자의 전환율 차이 변화에 따른 각 위치의 온도변화를 나타내었다. Table 4에 나타난 바와 같이 산소전달입자의 전환율 차이가 증가함에 따라 산소전달입자에 포함된 산소의 이용률이 증가하므로 고체순환속도가 감소하게 되며, 이로 인해 입자를 통한 열전달이 감소하므로 각 위치의 온도가 감소하고 각 반응기 사이의 온도차이도 증가하는 경향을 나타내었다.

Effect of solid conversion difference on system temperature and heat flow (air reactor temperature = 900℃)

Fig. 7(b)에는 산소전달입자의 전환율 차이 변화에 따른 열출입량의 변화를 나타내었다. 연료 예열에 필요한 열량, 루프실 기체 예열에 필요한 열량은 일정하게 유지되었으며 공기반응기의 온도를 900℃로 일정하게 고려하였으므로 공기반응기 배출기체로부터의 열추출량(HE2)도 일정하게 유지되었다. 한편 산소전달입자의 전환율 차이가 증가함에 따라 연료반응기의 온도가 감소하므로 연료반응기 배출기체로부터의 열추출량(HE1)은 다소 감소하는 경향을 나타내는 반면 FBHE를 통한 열추출량은 다소 증가하는 경향을 나타내었으며 총 열추출량은 미세하게 증가하는 경향을 나타내었다.

결과적으로 열추출 측면에서는 산소전달입자의 전환율 차이의 영향은 크지 않았으며, 시스템의 온도측면에서 고려하면 산소전달입자의 전환율차이가 0.1보다 큰 경우에는 FBHE의 온도(T8)가 600℃ 이하가 되므로 산소전달입자의 원활한 산화반응이 일어나기 위한 온도조건을 만족하기 위해서는 산소전달입자의 전환율 차이 0.1 이하에서 조업하는 것이 적합한 것으로 나타났다.

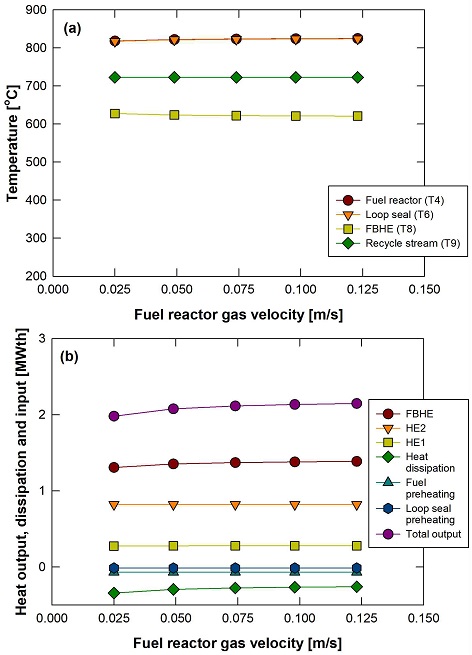

Fig. 8(a)에는 공기반응기 온도가 900℃인 조건에서 연료반응기 유속변화에 따른 각 위치의 온도변화를 나타내었다. Table 4에 나타난 바와 같이 연료반응기의 유속이 증가함에 따라 연료반응기의 직경이 감소하게 되며, 이로 인해 반응기 벽을 통한 방열손실이 감소하므로 연료반응기의 온도가 다소 증가하는 것으로 예측되었으며, 이로 인해 루프실의 온도가 다소 증가하는 것으로 예측되었다. 한편, 연료반응기의 온도가 증가함에 따라 FBHE에서 추출해야 하는 열량은 증가하며, 이로 인해 FBHE의 온도는 다소 감소하는 것으로 나타났다.

Effect of fuel reactor gas velocity on system temperature and heat flow (air reactor temperature = 900℃)

Fig. 8(b)에는 연료반응기 유속변화에 따른 열출입량의 변화를 나타내었다. 연료 예열에 필요한 열량, 루프실 기체 예열에 필요한 열량은 일정하게 유지되었으며 공기반응기의 온도를 900℃로 일정하게 고려하였으므로 공기반응기 배출기체로부터의 열추출량(HE2)도 일정하게 유지되었다. 한편 연료반응기의 온도가 증가함에 따라 연료반응기 배출기체로부터의 열추출량(HE1)이 증가하였으며, 연료반응기 직경 감소에 의해 방열손실은 감소하였고 FBHE를 통한 열추출량은 증가하여 총 열추출량은 증가하는 것으로 나타났다. 결과적으로 산소전달입자의 반응성이 우수한 경우에는 연료반응기의 유속을 높게 유지하는 것이 총 열추출량 측면에서 유리한 것으로 나타났다.

추가적으로 3 MWth 매체순환 연소시스템 각 반응기의 온도 및 열추출량에 미치는 공기반응기 유속(2.0-4.0 m/s)의 영향에 대해서도 민감도 분석을 수행하였으나 공기반응기 온도를 900℃로 가정하였으므로 공기반응기 유속변화에 따른 각 위치의 온도변화는 거의 없는 것으로(1℃ 이내) 예측되었으며, Table 4에 나타난 바와 같이 공기반응기 유속이 증가함에 따라 공기반응기의 직경이 감소하므로 이로 인한 방열손실량이 다소 감소하였으며, 이로 인해 FBHE의 열추출량이 다소 증가하고, 총 열추출량이 다소 증가하는 경향을 나타내었다.

다음으로, 내화재를 통한 표면방산열량 변화에 따른 민감도 분석도 수행하였다. 공기반응기의 온도가 900℃로 일정한 조건에서 방열손실이 증가함에 따라 FBHE에서 공기반응기로 재순환되는 흐름의 온도를 높게 유지해야만 공기반응기의 온도를 900℃로 유지할 수 있었으며, 방열손실 증가에 따라 연료반응기와 루프실의 온도는 감소하였으며 이로 인해 연료반응기 배출기체로부터의 열추출량(HE2)과 FBHE를 통한 열추출량이 감소하고 방열손실량의 증가로 인해 총 열추출량이 감소하는 경향을 나타내었다.

물질수지와 에너지수지 해석 및 각 운전변수의 민감도분석을 통해 적정 운전조건을 결정할 수 있었으며, Table 3 및 Table 4에 제시한 조건에서 에너지수지를 바탕으로 해석된 3 MWth 매체순환연소 시스템의 온도분포를 Fig. 9에 나타내었다.

Temperature profile of 3 MWth chemical looping combustion system based on the mass and energy balance

결과적으로 최종 결정된 조업조건에서의 물질수지 해석결과를 이용하여 전체 시스템의 크기를 결정할 수 있으며, 에너지수지 해석결과를 이용하여 각 위치의 온도조건은 물론, 유동층 열교환기와 공기반응기 후단의 열교환기 및 연료반응기 후단의 열교환기에서 추출해야 할 열량을 알 수 있으므로 각 열교환기의 상세설계를 위한 기초자료로 활용할 수 있다.

4. 결 론

LNG 연소 및 스팀생산을 위한 상압 3 MWth 매체순환연소시스템의 물질수지 및 에너지기수지 해석을 통해 기본설계와 운전변수의 민감도 분석을 수행하였다. 본 연구에서 얻어진 결론은 다음과 같다.

1) 고속유동층 형태의 공기반응기, 기포유동층 형태의 연료반응기와 루프실로 구성된 기본적인 공정구성을 바탕으로 공기반응기 기체유속, 연료반응기 기체유속, 두 반응기 사이의 산소전달입자 전환율 차이, 공기반응기 온도 변화에 따른 물질수지 민감도 분석을 수행하였으며 이를 통해 초기에 고려한 조업이 적절함을 확인할 수 있었다.

2) 물질수지 해석 결과를 바탕으로 공기반응기, 연료반응기, 루프실의 크기를 결정하였으며 이를 바탕으로 에너지수지를 해석하여 전체 시스템의 열추출을 위해서는 외부 유동층 열교환기가 필요한 것을 알게 되었고 양방향 루프실과 유동층 열교환기를 포함하는 공정구성으로 수정하였다.

3) 물질수지와 에너지수지를 바탕으로 공기반응기 온도, 두 반응기 사이의 산소전달입자 전환율 차이, 연료반응기와 공기반응기 기체유속, 방열손실량 변화에 따른 각 반응기의 온도분포를 해석하였으며, 원활한 반응성 유지와 총 열추출량의 극대화를 위해서는 공기반응기 온도 900℃, 두 반응기 사이의 전환율 차이 0.1 이하에서 조업하는 것이 유리한 것으로 나타났다.

4) 본 연구에 의해 검토된 물질수지 및 열수지 해석 결과 및 운전변수의 민감도 분석 결과를 바탕으로 기본설계를 진행하였으며, 이를 바탕으로 추후 상세설계를 진행할 예정이다.

Acknowledgments

본 연구는 2020년도 정부(산업통상자원부)의 재원으로 한국에너지기술평가원의 지원을 받아 수행된 연구입니다(20208401010070, 3 MWth 매체순환연소 스팀생산 기술개발).

References

- H. J. Ryu, H. Kim, D. Lee, S. H. Jo, S. Y. Lee, and J. I. Baek, “Reduction characteristics of oxygen carrier particle for different gaseous fuels in a bubbling fluidized bed reactor”, Journal of Energy & Climate Change, Vol. 16, No. 1, 2021, pp. 42-50.

-

D. Lee, H. Nam, H. Kim, B. W. Hwang, J. I. Baek, and H. J. Ryu, “Experimental Screening of oxygen carrier for a pressurized chemical looping combustion”, Fuel Processing Technology, Vol. 218, 2021, pp. 106860.

[https://doi.org/10.1016/j.fuproc.2021.106860]

-

H. J. Ryu, D. Lee, H. Nam, B. W. Hwang, H. Kim, Y. Won, H. W. Ra, S. M. Yoon, and J. I. Baek, “Combustion characteristics of natural gas and syngas using mass produced oxygen carrier particle in a 0.5 MWth chemical looping combustion system”, Trans Korean Hydrogen New Energy Soc, Vol. 32, No. 2, 2021, pp. 134-142.

[https://doi.org/10.7316/KHNES.2021.32.2.134]

-

H. J. Ryu, D. Lee, H. Nam, B. W. Hwang, H. Kim, Y. Won, and J. I. Baek, “Effects of temperature, pressure, gas velocity, and capacity on reduction characteristics of mass produced particle in a 0.5 MWth chemical looping combustion system”, Trans Korean Hydrogen New Energy Soc, Vol. 32, No. 1, 2021, pp. 53-62.

[https://doi.org/10.7316/KHNES.2021.32.1.53]

-

B. C. Kwon, M. Kang, N. K. Park, T. J. Lee, J. I. Baek, U, S. Kim, and H. J. Ryu, “Improvement of oxygen mobility with the formation of defects in the crystal structure of red mud as an oxygen carrier for chemical looping combustion”, Journal of Nanoscience and Nanotechnology, Vol. 20, No. 11, 2020, pp. 7075-7080.

[https://doi.org/10.1166/jnn.2020.18845]

- H. J. Ryu, S. H. Jo, S. Y. Lee, D. Lee, H. Nam, B. W. Hwang, H. Kim, and J. I. Baek, “Solid Circulation and Reaction Characteristics of Mass Produced Particle in a 0.5 MWth Chemical Looping Combustion System”, Trans Korean Hydrogen New Energy Soc, Vol. 30, No. 2, 2019, pp. 170-177.

- J. Kim, D. Lee, H. Nam, S. H. Jo, B. W. Hwang, J. I. Baek, and H. J. Ryu, “Reaction characteristics of new oxygen carrier for 0.5 MWth chemical looping combustion system at high temperature and high pressure conditions”, Trans Korean Hydrogen New Energy Soc, Vol. 29, No. 5, 2018, pp, 473-482.

- H. J. Ryu, D. Lee, H. Nam, S. H. Jo, S. Y. Lee, Y. Won, and J. I. Baek, “Design and feasibility study on 3 MWth chemical looping combustion system”, Journal of Energy and Climate Change, Vol. 14, No. 1, 2019, pp. 11-21.

- H. J. Ryu and G. T. Jin, “Conceptual design of 50 kW thermal chemical-looping combustor and analysis of variables,” Energy, Eng. J, Vol. 12, No. 4, 2003, pp. 289-301, Retrieved from https://scienceon.kisti.re.kr/srch/selectPORSrchArticle.do?cn=JAKO200311922056352&SITE=CLICK, .

-

H. J. Ryu, D. H. Lee, M. S. Jang, J. H. Kim, and J. I. Baek, “Conceptual design and feasibility study on 0.5 MWth pressurized chemical looping combustor”, Trans Korean Hydrogen New Energy Soc, Vol. 27, No. 2, 2016, pp. 201-210.

[https://doi.org/10.7316/KHNES.2016.27.2.201]

- Kyung Dong City Gas, 2020 Ulsan Metropolitan City rules and rates for city gas service, Retrieved from https://www.kdgas.co.kr/AHOME/center/supplyRule.php, .

- H. J. Ryu, J. Kim, B. W. Hwang, H. Nam, D. Lee, S. H. Jo, and J. I. Baek, “Hydrodynamics and solid circulation characteristics of oxygen carrier for 0.5 MWth chemical looping combustion system”, Trans Korean Hydrogen New Energy Soc, Vol. 29, No. 6, 2018, pp. 635-641.

- H. J. Ryu, S. H. Jo, S. Y. Lee, D. Lee, H. Nam, B. W. Hwang, H. Kim, W. Won, J. Kim, and J. I. Baek, “Effects of cyclone and freeboard geometry on solid entrainment loss in a gas-solid fluidized bed”, Trans Korean Hydrogen New Energy Soc, Vol. 30, No. 4, 2019, pp. 330-337.

- H. J. Ryu, S. H. Jo, S. Y. Lee, D. Lee, H. Nam, B. W. Hwang, H. Kim, Y. Won, J. Kim, and J. I. Baek, “Effect of loop seal geometry on solid circulation in a gas-solid fluidized bed”, Trans Korean Hydrogen New Energy Soc, Vol. 30, No. 4, 2019, pp. 312-319.