R290 냉매를 이용한 수소 충전소 냉각시스템 엑서지 분석 및 공정 최적화

2021 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

During the hydrogen fueling process, hydrogen temperature inside the compressed tank were limited below 85℃ due to the allowable pressure of tank material. The chiller system to cool compressed hydrogen used R407C, greenhouse gas with a high global warming potential (GWP), as a refrigerant. To reduce greehouse gas emission, it should be replaced by refrigerant with a low GWP. This study proposes a chiller system for fueling hydrogen with R290, consisted in propane, by applying the C3 pre-cooled system use d in the LNG liquefaction process. The proposed system consisted of hydrogen compression and cooling sections and optimized the operating pressure through exergy analysis. It was also compared to the exergy efficiency with the existing system at the optimal operating pressure. The result showed that the optimal operating pressure is 700 kPa in 2-stage, 840 kPa/490 kPa in 3-stage, and the exergy efficiency increased by 17%.

Keywords:

Chiller system, Hydrogen fueling station, Exergy, R290, C3 pre-cooled system키워드:

냉각시스템, 수소 충전소, 엑서지, C3 예냉 시스템1. 서 론

제72차 IMO 회의에서 2050년까지 온실가스 배출량을 2008년 대비 50% 이상 감축하기로 협의하였다1). 이에 친환경 연료로 주목받고 있는 수소는 화석연료를 대체할 수 있는 신재생에너지로, 차량 및 선박의 연료로 사용할 경우 zero-emission이라는 큰 장점을 가지고 있다.

기체 수소 충전소에는 수소 냉각을 위한 냉각시스템이 필요하다. Society of automotive engineers (SAE) 가이드라인에 따르면 차량의 연료 저장 탱크에 짧은 시간 동안 수소 연료를 공급하기 위해서는 수소 충전소와 연료 저장 탱크 사이에 높은 압력 차이가 필요하며, 수소 연료를 공급하는 과정에서 열이 발생한다. 수소의 경우 -73.15℃ 이상의 온도에서 줄톰슨 팽창계수가 음의 값이기 때문에2), 고압의 수소가스가 저압의 저장 탱크로 공급되는 과정에서 탱크 내부에서 팽창과 동시에 온도 상승이 발생한다. 탱크 내부에서 수소 온도의 상승은 탱크 재질의 기계적 성질에 영향을 미치게 되어, 탱크 내부의 최대 온도는 85℃로 제한된다3). 이 때문에, 수소를 연료 탱크에 주입 시, -33℃에서 -40℃로 냉각해야 한다. 또한, 기체 수소를 압축하기 위해서는 다단압축 방법을 사용하는데, 이때 압축기 후단의 열 관리를 위해 중간냉각기를 설치한다4). 따라서, 수소 충전소의 냉각시스템은 압축기 사이 열 관리를 위한 수소 냉각과 연료 탱크에 수소 공급 시 공급 온도를 만족시키기 위한 목적으로 사용된다.

현재 수소 충전소의 냉각시스템에서 사용하는 냉매는 R407C로, global warming potential (GWP)이 높은 냉매이기 때문에, R407C를 대체하면서 저온의 수소를 냉각할 수 있는 냉매를 적용한 시스템 개발이 필요하다. High GWP 냉매를 대체하는 low GWP 냉매는 R290, R1234yf 등이 있는데5), 본 연구에서는 수소 냉각 온도 조건을 만족하기 위해 끓는점이 -40℃ 이하인 R290을 수소 충전소의 냉각시스템에 적용한다. R290은 주로 C3MR 천연가스 액화공정에서 사용하는 냉매로, 천연가스를 예냉시키는 목적으로 사용된다.

냉각시스템의 선행연구는 주로 천연가스 액화공정이나 냉각기를 주제로 수행되었다. Zhao 등6)은 R290을 적용한 병렬 및 직렬구조 냉각시스템의 성능을 엑서지 분석으로 비교하였다. Li 등7)은 R1234yf를 냉매로 사용하는 냉각사이클의 특성을 분석하고 성능계수 COP와 최대 냉각 용량을 계산하였다. Lee 등8)은 천연가스 액화공정의 압력 레벨에 따른 조건을 변화시키며 압축기에서 소모되는 에너지양을 비교하였다. Lee 등9)은 냉동사이클의 열역학적 성능 개선을 위해 가스액화플랜트 냉동사이클의 단위장비 엑서지 해석을 하였다. Lee 등10)은 high GWP 냉매인 R507을 냉매로 사용한 수소 충전소 예냉시스템의 간접 및 직접 냉각방식을 소요 동력으로 비교하고, Lee 등11)은 R404a 냉매를 적용하여 유량에 따른 수소 냉각 온도로 비교 평가하였다. 이처럼 low GWP 냉매를 적용한 냉각시스템의 성능 분석 연구와 냉각시스템 및 천연가스 액화공정 시스템 성능을 엑서지 분석을 통해 비교하는 연구, 수소 충전소의 냉각시스템 배치에 따른 연구는 찾아볼 수 있었다. 하지만 수소 충전소의 냉각시스템에 low GWP 냉매를 적용한 시스템 개발이나 운전점 최적화에 대한 연구는 부족하였다.

본 연구에서는 천연가스 액화공정에 사용되는 C3 pre-cooled 시스템을 적용한 수소 충전소의 냉각시스템을 제안하여, 압축 단계에 따른 시스템 엑서지 파괴 및 효율을 분석하고 운전점을 최적화한다.

2. 연구방법

2.1 수소 충전소 냉각시스템 설계

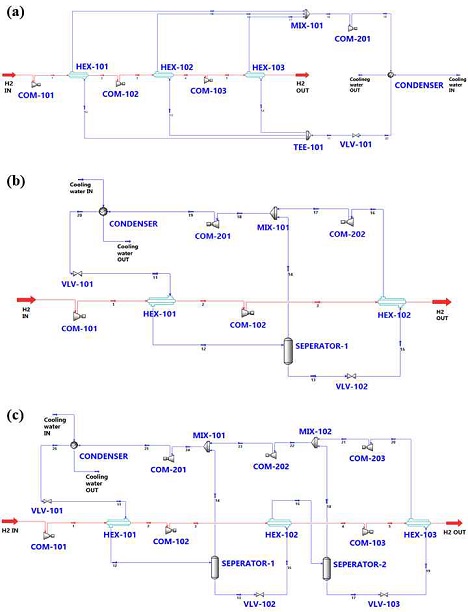

Fig. 1(a)는 현재 수소 충전소의 냉각시스템을 나타낸 그림으로, 다단압축을 거친 수소 냉각용 열교환기(HEX-1, HEX-2)와 연료 공급용 수소 냉각을 위한 열교환기(HEX-3)에 병렬구조 형태로 냉매가 공급되고 있다. 이때, 냉각시스템은 압축기, 응축기, 줄톰슨 밸브, 열교환기로 이루어져 있으며, 냉매는 R407C를 사용한다. 기존 수소 충전소 냉각시스템의 단점은 열교환기에 병렬구조로 냉매가 공급되기 때문에 유량 소모량이 많고, high GWP 냉매 사용으로 인해 친환경적이지 못하다. 이러한 단점을 보완하기 위해 본 연구에서는 대체 냉매인 R290을 사용하였고, 천연가스 액화공정에서 사용하는 C3 pre-cooled 시스템을 적용하여 Fig. 1(b), (c)에 도시하였다.

Schematic drawing for hydrogen cooling system (a) R407C conventional, (b) R290 2-stage, (c) R290 3-stage cycle

본 연구에서 제안하는 수소 충전소용 냉각시스템은 수소 압축 구간과 냉매 구간으로 구성되어 있으며, 수소 압축기, 수소 냉각용 열교환기, 냉매 압축기, 분리기, 팽창밸브, 혼합기, 응축기로 구성되어 있고 분리기와 혼합기 전단까지를 냉각시스템 하나의 stage로 정의하였다.

Fig. 1(c) 언급된 3-stage 냉각시스템의 경우, 수소는 COM-101에서 압축되어 HEX-101, COM-102, HEX-102, COM-103, HEX-103을 거치며 압축과 냉각을 반복한다. 이 때, 냉매는 VLV-101에서 팽창된 후, HEX-101에서 수소를 냉각시킨다. 열교환을 마친 2 phase 상태의 냉매는 SEPERATOR-1에서 분리하여 기체는 MIX-101로, 액체는 VLV-102를 거쳐 팽창된 후 HEX-102에서 다시 열교환 한다. HEX-102에서 나온 냉매도 마찬가지로 분리기에서 분리되어 액체는 후단의 열교환기로, 기체는 혼합기로 공급된다.

모든 열교환기를 거친 냉매는 압축기와 혼합기를 거쳐 초기 상태로 가압되고, 이 때 냉매의 상태는 기체상태이기 때문에, CONDENSER를 통해 응축시켜 VLV-101에서 팽창과정을 거쳐 다시 HEX-101로 공급되는 사이클로 구성되어 있다.

수소 충전소용 냉각시스템 모델링을 위하여 상용 공정 모사 프로그램은 Aspen HYSYS V11 (aspentech, Bedford, MA, USA)을 사용하였고, 상태방정식은 Peng-Robinson equation을 사용하였다. 압축기의 효율은 75%로 가정하였으며, 각 장비의 압력손실은 무시하였다. 냉매의 유량은 수소 공급온도 –33℃를 만족하도록 정의하였고, R290 냉각용 냉각수의 유량은 입출구 온도차 5℃로 가정하여 정의하였다. 시스템의 입구 경계 조건은 Table 1에 도시하였다.

2.2 시스템 최적화

엑서지는 기준이 되는 환경에서 상호작용하며 평형 상태에 도달할 때 스트림으로부터 얻을 수 있는 최대 유용 에너지로 아래 식 (1)과 같이 정의된다8).

| (1) |

여기서 h와 s는 각각 특정 엔탈피와 엔트로피이며 아래 첨자 0은 기준 환경 조건(1 atm, 25℃)을 의미한다.

본 연구에서는 최적의 냉각시스템 설계를 위해 엑서지 파괴 및 효율을 이론적으로 분석하였다. 식 (2)는 본 연구에서 수소 충전소 냉각시스템의 엑서지 효율을 계산하는데 사용된다12).

| (2) |

Table 2는 각 단위장비 별 엑서지 파괴와 효율을 계산하는 식이다13). 엑서지 파괴란 검사체적(volume) 내에서 마찰손실과 같이 비가역적 손실 엑서지를 의미한다14). 엑서지 파괴의 여러 요인 중에 공정 변수의 변화로 인한 엑서지 파괴를 비교한다. 엑서지 파괴가 크다고 엑서지 효율이 안좋은 것은 아니다. 공정 제한 조건으로 엑서지 효율 상승에 제한이 있을수도 있기 때문에 엑서지 파괴와 효율을 동시에 비교 분석을 수행한다.

다단압축 시, 압축기 사이의 압력 변화는 시스템 성능에 영향을 미친다8). 2개의 냉매 압축기를 사용하는 경우 압축 전 압력, 중간 압력, 압축 후 압력, 총 3개의 압력 단계로 구성되어 있으며, 2개의 압축기를 사용하는 2-stage 냉각시스템에서 가장 낮은 압력은 110 kPa, 가장 높은 압력은 1280 kPa로 고정하여 중간 압력을 변수로 두었다. 마찬가지로, 3개의 냉매 압축기를 사용하는 3-stage 냉각시스템은 2개의 중간압력을 변수로 두어 냉각시스템을 구성하는 장비 전체의 엑서지 파괴가 최소가 되는 압력을 기준으로 운전점을 최적화하였다.

3. 결과 및 고찰

3.1 2-stage 시스템 최적화

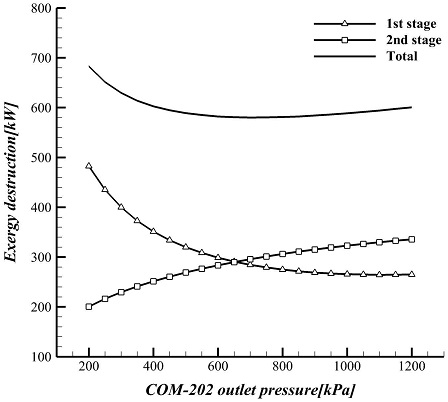

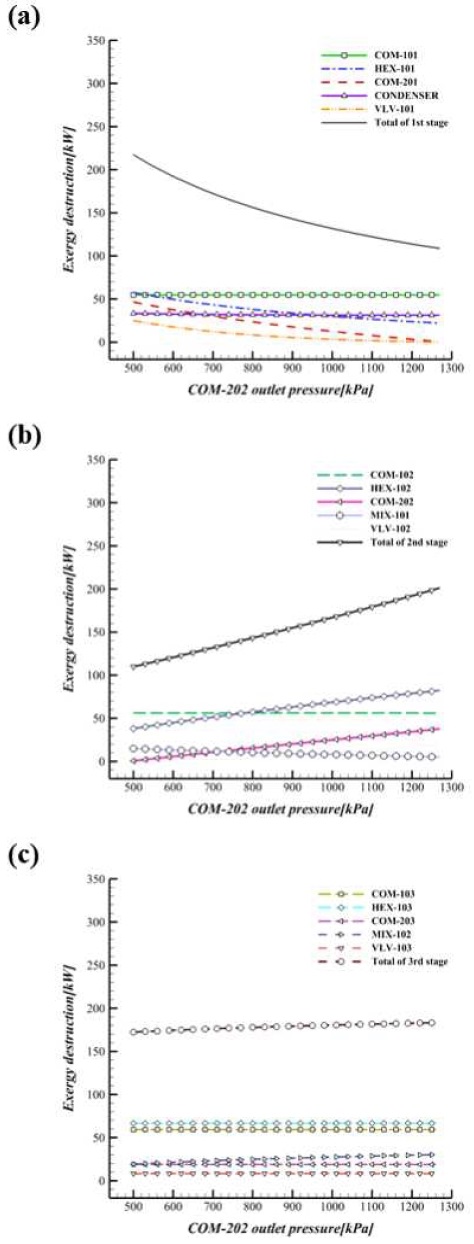

압축기의 압력 변화에 따라 각 장비의 엑서지 파괴는 변화되기 때문에, 2-stage 냉각시스템에서는 COM-202의 후단압력을 변화시키며 엑서지를 분석하였다.

Fig. 2에서 나타낸 바와 같이, 1st stage 구성 장비의 전체 엑서지 파괴는 COM-202 후단압력이 상승함에 따라 감소하고, 2nd stage는 증가하며, 냉각시스템 전체 엑서지 파괴는 700 kPa까지 감소하다가 이후 증가하는 것을 확인할 수 있다. COM-202의 후단압력이 700 kPa일 때, 냉각시스템의 전체 엑서지 파괴가 580 kW로 최젓값에 도달하며, 후단압력을 200 kpa부터 1200 kPa까지 변경하였을 때 엑서지 파괴 변화율은 15%이다. 즉, 시스템 구성 장비의 엑서지 파괴를 기준으로 COM-202의 후단압력은 700 kpa일 때 가장 최적화된 지점이다.

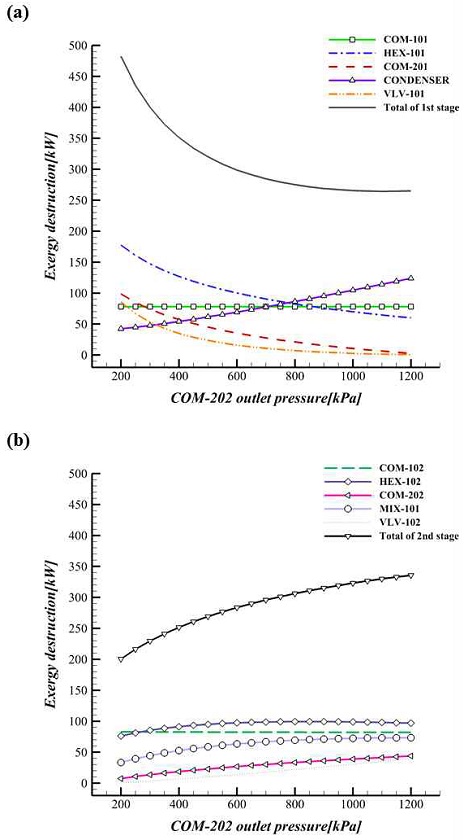

Fig. 3은 COM-202의 후단압력이 증가함에 따라 1st stage의 장비 전체 엑서지 파괴는 감소하고, 2nd stage는 증가함을 보여준다. 1st stage의 장비 중 CONDENSER를 제외한 모든 장비가 COM-202의 후단압력이 증가하면서 엑서지 파괴가 감소하는 것을 확인할 수 있는데, 이는 공급 냉매의 온도가 상승하여 수소, 냉매 스트림 간의 온도 차가 감소하기 때문이다15). 2nd stage의 장비는 COM-202의 후단압력이 증가하면 HEX-101을 거친 냉매의 온도가 상승하면서, 스트림 간의 온도 차가 상승하며 구성 장비의 엑서지 파괴가 모두 증가하는 것을 확인할 수 있다. 즉, 2-stage 냉각시스템에서 COM-202의 후단압력에 따라 HEX-101과 2nd stage의 장비 및 CONDENSER의 엑서지 파괴 변화 추세는 반대임을 알 수 있다.

3.2 3-stage 시스템 최적화

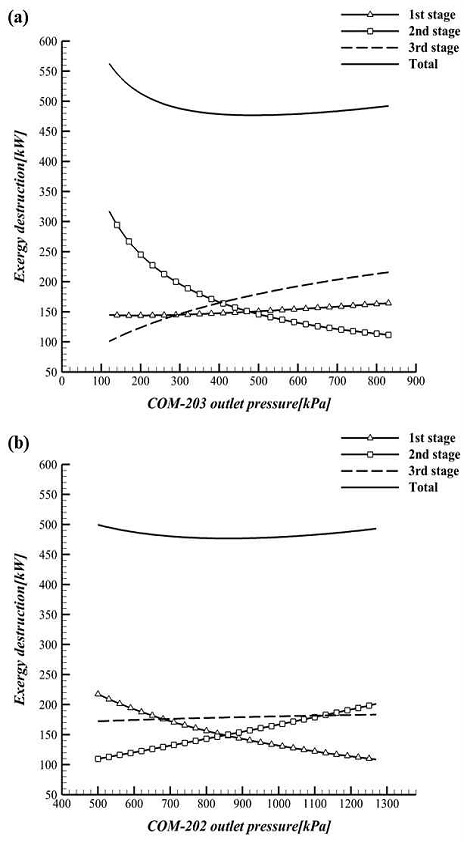

3-stage 냉각시스템의 경우, 다단압축의 중간압력은 COM-202, COM-203의 각 후단압력으로 2개의 변수가 발생한다. 2개의 후단압력을 변경하며 3-stage 냉각시스템 구성 장비의 전체 엑서지 파괴가 최소가 되는 지점을 확인한 결과, 각각 840 kPa, 490 kpa일 때, 엑서지 파괴가 477 kW로 최젓값이다.

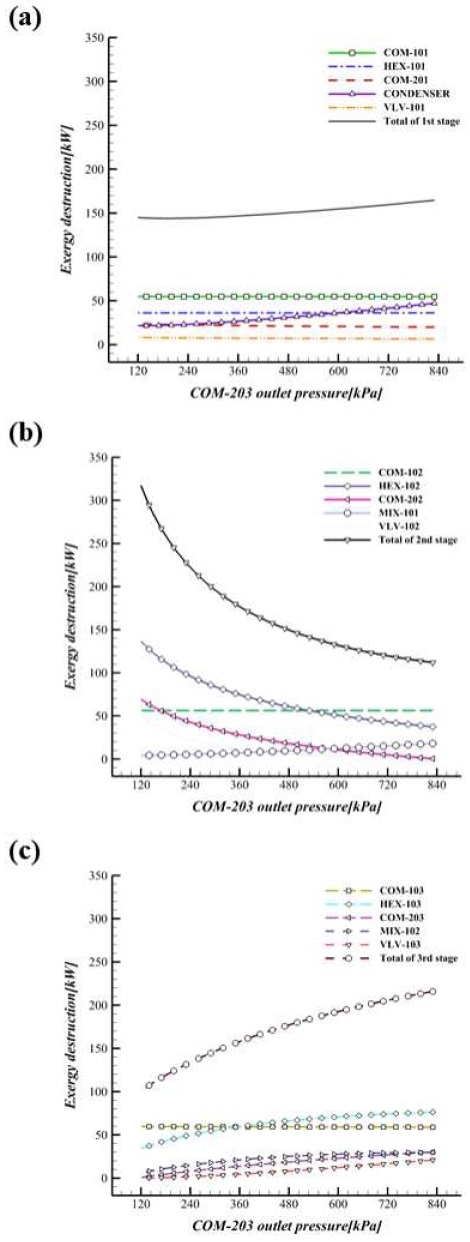

Fig. 4에서 나타낸 바와 같이, COM-203 또는 COM-202의 후단압력 변경 시, 1st, 2nd, 3rd stage의 엑서지 파괴 변화 추세는 상이한데, 이는 압축 구간마다 영향을 받는 후단압력 변화가 다르기 때문이다. COM-203의 후단압력을 변경하면 2nd stage의 엑서지 파괴 변화가 가장 크고, 1st, 3rd stage 순이며, 전체 엑서지 파괴는 490 kPa까지 감소하다가 이후에 다시 증가하는 것을 확인할 수 있다. COM-202의 후단압력을 변경하면 마찬가지로 2nd, 1st, 3rd stage 순이지만 변화의 폭은 다르며, 전체 엑서지 파괴는 840 kPa까지 감소하다가 이후에 다시 증가하는 것을 확인할 수 있다.

Total exergy destruction of varying COM-203/202 outlet pressure in 3-stage system (a) change of COM-203 outlet pressure, (b) change of COM-202 outlet pressure

Figs. 5, 6은 COM-202 및 COM-203의 후단압력 중 하나의 값을 변수로 두어 장비 엑서지 분석을 나타냈다. FIg. 5는 COM-202의 후단압력을 840 kPa로 고정하고, COM-203의 후단압력을 증가시키며 냉각시스템 구성 장비의 압축 구간에 따라 엑서지 파괴 변화를 나타냈다. COM-203의 후단압력이 증가함에 따라 1st stage와 3rd stage의 장비 전체의 엑서지 파괴는 증가하고, 2nd stage는 감소함을 보여준다. 2nd, 3rd stage에 비해 1st stage의 엑서지 파괴 변화는 미미한데, 이는 1st stage이 장비 중 condenser만이 냉매 입구 온도가 상승하여 엑서지 파괴 변화에 영향을 받고, 나머지 장비는 영향을 받지 않기 때문이다. 반면에 2nd stage의 압축기는 COM-203의 후단압력이 증가할수록 장비 간의 압력차가 감소하여 장비의 일량이 감소하며 엑서지 파괴 또한 감소하는 것을 확인할 수 있다16). 3rd stage에 포함되어 있는 VLV-103의 팽창 압력은 상압이므로, COM-203의 후단압력이 상압과 근접할수록 3rd stage 장비들의 엑서지 파괴가 감소하는 것을 확인할 수 있다.

Equipment exergy destruction of varying COM-203 outlet pressure in 3-stage system (a) 1st stage equipment, (b) 2nd stage equipment, (c) 3rd stage equipment

Equipment exergy destruction of varying COM-202 outlet pressure in 3-stage system (a) 1st stage equipment, (b) 2nd stage equipment, (c) 3rd stage equipment

Fig. 6은 COM-203의 후단압력을 490 kPa로 고정하고, COM-202의 후단압력을 증가시키며 냉각시스템 구성 장비의 압축 구간에 따라 엑서지 파괴 변화를 나타냈다. 1st stage의 구성 장비들은 엑서지 파괴가 감소하는 경향을 보이는데, COM-202의 후단압력이 1280 kPa로 고정되어 있기 때문에, COM-202의 후단압력이 증가함에 따라 압력차가 감소하면서 엑서지 파괴 또한 감소한다. 또한, 1st stage에 포함되어 있는 COM-202의 압력이 변화되면서 COM-203의 후단압력 변화 case보다 엑서지 파괴 변화량이 큰 것을 확인할 수 있다. 2nd stage의 장비 중 HEX-102와 COM-202의 엑서지 파괴 변화 폭이 가장 큰데, 이는 COM-202의 후단압력이 증가할수록 수소 냉각용 열교환기로 공급되는 냉매 온도가 상승하면서 HEX-102로 유입되는 수소의 온도 상승을 일으키고, 결국 HEX-102로 공급되는 냉매 온도와의 차이가 상승하기 때문이다. 또한, COM-202는 후단압력이 높을수록 냉매용 압축기 중 동력이 가장 많이 소요되어 비가역성이 증가하는 것을 확인할 수 있다16). COM-202의 후단압력 변경 시, 3rd stage 장비들은 영향을 거의 받지 않기 때문에, 엑서지 파괴의 변화가 거의 없다고 볼 수 있다.

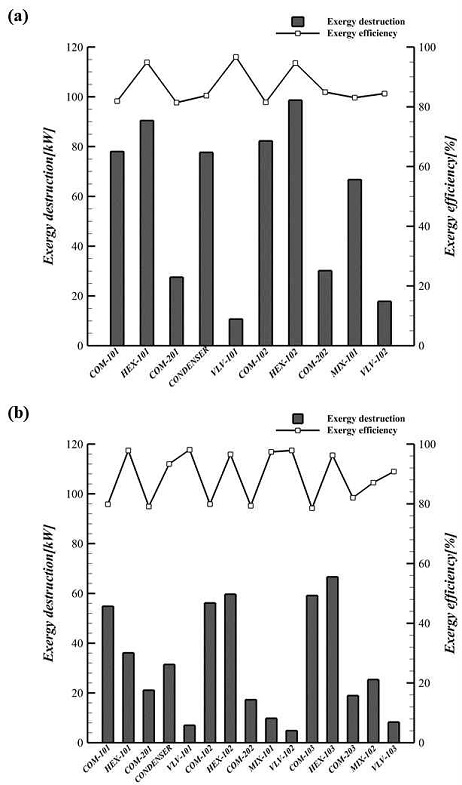

3.3 시스템 엑서지 효율 분석

2/3-stage의 냉각시스템의 COM-202 및 COM-203의 후단압력이 최적점일 때, 시스템을 구성하는 장비의 엑서지 파괴 및 효율을 확인하였다. 또한, 냉각시스템의 엑서지 효율 변화 추세를 냉각시스템 성능계수인 COP와 비교하였다.

Fig. 7(a)는 2-stage 냉각시스템의 COM-202 후단압력이 최적 운전점인 700 kPa일 때, 시스템 구성 장비의 엑서지 파괴 및 효율을 나타낸다. 전체 엑서지 파괴는 580 kW이며, 이 중 HEX-102가 99 kW로 가장 크고, HEX-101 (90 kW), COM-102 (82 kW), COM-101, CONDENSER (78 kW), MIX-101 (67 kW), COM-202 (30 kW), COM-201 (28 kW), VLV-102 (18 kW), VLV-101 (11 kW) 순으로 나타났다. 즉, 열교환기에서 시스템 비가역성이 가장 큰 것을 알 수 있다. 엑서지 효율이 가장 좋은 장비는 VLV-101로 97%이며, HEX-101, HEX-102 (95%), COM-202 (85%), CONDENSER, VLV-102 (84%), MIX-101 (83%), COM-101 (82%), COM-201, COM-102 (81%) 순으로 나타났다.

Equipment exergy destruction and efficiency of each component (a) 2-stage system, (b) 3-stage system

Fig. 7(b)는 3-stage 냉각시스템의 COM-202 및 COM-203의 후단압력이 각각 최적 운전점인 840 kpa, 490 kpa일 때, 시스템 구성 장비의 엑서지 파괴 및 효율을 나타낸다. 3-stage 냉각시스템은 2-stage에 비해 장비 엑서지 파괴양이 적은 것을 확인할 수 있고, 전체 엑서지 파괴는 18% 감소한 477 kW이다. 이 중, HEX-103이 61 kW로 가장 크고, HEX-102 (60 kW), COM-103 (59 kW), COM-102 (56 kW), COM-101 (55 kW), HEX-101 (36 kW), CONDENSER (31 kW), MIX-102 (25 kW), COM-201 (21 kW), COM-203 (19 kW), COM-202 (17 kW), MIX-101 (10 kW), VLV-103 (8 kW), VLV-101 (7 kW), VLV-102 (5 kW) 순으로 나타났다. 3-stage 냉각시스템에서도 수소 냉각용 열교환기의 비가역성이 가장 큰 것을 확인할 수 있다. 엑서지 효율이 가장 좋은 장비는 HEX-101, VLV-101, VLV-102로 98%이며, HEX-102, MIX-101 (97%), HEX-103 (96%), CONDENSER (93%), VLV-103 (91%), MIX-102 (87%), COM-203 (82%), COM-101, COM-102 (80%), COM-201, COM-202, COM-103 (79%)순으로 나타났다.

이를 통해 2-stage, 3-stage 냉각시스템에서 열교환기의 엑서지 파괴가 가장 큰 것을 확인할 수 있는데, 전체 시스템 성능을 향상시키기 위해서는 열교환기의 엑서지 관리가 중요하다는 것을 알 수 있다.

Table 3은 수소 충전소 냉각시스템의 전체 엑서지 효율 및 COP를 나타낸다. 엑서지 분석과 COP를 기준으로 COM-202 및 COM-203의 후단압력 최적화를 진행한 결과, 최적 운전점은 동일한 것을 확인할 수 있었다. 효율 증가율은 기존의 냉각시스템에 냉매 R-407C를 R290으로 대체할 경우, 엑서지 효율은 1.3%, COP는 1.1% 증가하며, 본 연구에서 제안한 C3 pre-cooled 시스템을 적용할 경우 2-stage 대비 3-stage 냉각시스템의 엑서지 효율은 4.5%, COP는 9.6% 상승한다. 또한, 기존 수소충전소의 냉각시스템 대비 R290을 적용한 3-stage 냉각시스템의 경우 엑서지 효율이 17% 상승함을 확인할 수 있다.

4. 결 론

본 연구에서는 R290을 사용하는 C3 pre-cooled 시스템을 적용한 수소 충전소의 냉각시스템을 설계하였다. 제안된 시스템을 구성하는 장비의 엑서지 파괴 및 효율을 분석하여 운전점을 최적화하였고, 시스템의 엑서지 효율을 비교하여 다음과 같은 결론을 내렸다.

1) 본 연구에서 제안한 시스템은 3-stage 시스템이 가장 우수한 효율을 보이며 기존 수소 충전소의 냉각시스템 대비 엑서지 효율이 17% 향상한다.

2) 냉각시스템의 압축 단계가 2-stage일 경우, COM-202의 후단압력이 700 kPa일 때 구성 장비 전체의 엑서지 파괴가 580 kW로 최소가 되며, 3-stage 시스템의 경우 COM-202 및 COM-203의 후단 압력은 각각 840 kPa, 490 kPa일 때 엑서지 파괴가 477 kW로 최소이다.

3) 압축기의 후단 압력에 따라 각 구간에서의 엑서지 파괴 변화는 상이하며, 대체적으로 열교환기의 엑서지 파괴 변화율이 크다.

4) 최적화된 운전 압력에서 엑서지 파괴가 가장 큰 장비는 열교환기로, 열교환기 엑서지 파괴에 영향을 주는 공정 변수에 대한 추가적인 연구가 필요하다.

5) R290은 폭발성 가스이므로 추후 리스크 평가에 대한 연구가 필요하다.

Acknowledgments

본 연구는 해양수산과학기술진흥원의 [수소추진선박 벙커링 및 수소운반선박 적하역 안전기준 개발, 20200478]의 지원을 받아 수행한 연구입니다.

References

-

J. Chen, Y. Fei, and Z. Wan, “The relationship between the development of global maritime fleets and GHG emission from shipping”, Journal of Environmental Management, Vol. 242, 2019, pp. 31-39.

[https://doi.org/10.1016/j.jenvman.2019.03.136]

- S. Y. Kim and D. K. Choi, “Hydrogen Liquefaction and Storage Technology and Its Application”, Korean Industrial Chemistry News, Vol. 21, No. 3, 2018, pp. 20-28, Retrieved from https://www.cheric.org/research/tech/periodicals/view.php?seq=1636441, ).

-

D. Melideo, D. Baraldi, M. C. Galassi, R. O. Cebolla, B. A. Iborra, and P. Moretto, “CFD model perfomance benchmark of fast filling simulation of hydrogen tanks with pre-cooling”, International Journal of Hydrogen Energy, Vol. 39, No. 9, 2014, pp. 4389-4395.

[https://doi.org/10.1016/j.ijhydene.2013.12.196]

- J. C. Lee, N. K. Ku, J. H. Hwang, M. I. Roh, and K. Y. Lee, “Optimal Design of Liquefaction Cycles for LNG FPSO”, Society for Computational Design and Engineering, 2012, pp. 214-229, Retrieved from http://www.dbpia.co.kr/journal/articleDetail?nodeId=NODE02358587, ).

-

F. Botticella, F. de Rossi, A. W. Mauro, G. P. Vanoli, and L. Visito, “Multi-criteria (thermodynamic, economic and environmental) analysis of possible design options for residential heating split systems working with low GWP refrigerants”, International Journal of Refrigeration, Vol. 87, 2018, pp. 131-153.

[https://doi.org/10.1016/j.ijrefrig.2017.10.030]

-

H. Zhao, T. Yuan, J. Gao, X. Wank, and J. Yan, “Conventional and advanced exergy analysis of parallel and series compression-ejection hybrid refrigeration system for a household refrigerator with R290”, Energy, Vol. 166, 2019, pp. 845-861.

[https://doi.org/10.1016/j.energy.2018.10.135]

-

H. Li, F. Cao, X. Bu, L. Wang, and X. Wang, “Performance characteristics of R1234yf ejector-expansion refrigeration cycle”, Applied Energy, Vol. 121, 2014, pp. 96-103.

[https://doi.org/10.1016/j.apenergy.2014.01.079]

-

I. K. Lee, K. J. Tak, W. S. Lim, I. Moon, H. S. Kim, and K. G. Choi, “Case studies for optimizing energy efficiency of propane cycle pressure levels on C3-MR Process”, Journal of the Korean Institute of Gas, Vol. 15, No. 6, 2011, pp. 38-43.

[https://doi.org/10.7842/kigas.2011.15.6.038]

- C. S. Lee, J. Y. Lee, H. J. Kim, and C. C. Park, “An exergy analysis of refrigeration system in small-scale gas liquefaction process”, The Society Of Air-Conditioning And Refrigerating Enginners Of Korea, 2011, pp. 495-498, Retrieved from http://www.dbpia.co.kr/journal/articleDetail?nodeId=NODE01691488, ).

- H. C. Lee, J. Y. Yi, C. H. Bae, J. H. Heo, and J. Y. Jeon, “The study of comparison of cooling system for H2 discharge station”, Transactions of the Korean hydrogen and new energy society, Vol. 30, No. 2, 2019, pp. 163-169.

- K. H. Lee, K. M. Koo, C. H. Rye, and G. J. Hwang, “Study on cooling of hydrogen gas for the pre-cooler in the hydrogen refueling station”, Transactions of the Korean hydrogen and new energy society, Vol. 30, No. 3, 2019, pp. 237-242.

-

D. Marmolejo-Correa and T. Gundersen, “A comparison of exergy efficiency definitions with focus on low temperature processes”, Energy, Vol. 44, No. 1, 2012, pp. 477-489.

[https://doi.org/10.1016/j.energy.2012.06.001]

-

J. H. Choi, “Development of partial liquefaction system for liquefied natural gas carrier application using exergy analysis”, International Journal of Naval Architecture and Ocean Engineering, Vol. 10, No. 5, 2018, pp. 609-616.

[https://doi.org/10.1016/j.ijnaoe.2017.11.001]

-

J. Y. Yi and C. Lee, “The analysis on exergy loss and its reduction methods in steam desuperheating and depressurizing process”, The KSFM Journal of Fluid Machinery, Vol. 18, No. 6, 2015, pp. 19-26.

[https://doi.org/10.5293/kfma.2015.18.6.019]

- W. R. Cho, H. Y. Lee, B. R. Ryu, and H. K. Kang, “Design and assessment of reliquefaction system according to boil off gas reliquefaction rate of liquefied hydrogen carrier”, Journal of Navigation and Port Research, Vol. 44, No. 4, 2020, pp. 283-290.

-

J. I. Yoon, C. H. Son, D. I. Yang, H. U. Kim, and H. S. Lee, “Exergy analysis of R717 high-efficiency OTEC cycle”, Journal of Advanced Marine Engineering and Technology, Vol. 37, No. 8, 2013, pp. 829-835.

[https://doi.org/10.5916/jkosme.2013.37.8.829]