플라즈마 원자층증착 초박막전해질 수소 세라믹연료전지의 초기성능 저하

2021 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

The initial electrochemical performance of ceramic fuel cell with thin-film electrolyte fabricated by plasma-enhanced atomic layer deposition method was evaluated in terms of peak power density ratio, open circuit voltage ratio, and activation/ohmic resistance ratios at 500°C. Hydrogen and air were used as anode fuel and cathode fuel, respectively. The peak power density ratio reduced as ~52% for 30 min, which continually decreased as time increased but degradation rate gradually decreased. The open circuit voltage ratio decreased with respect time; however, its behavior was evidently different from the reduction behavior of the peak power density. The activation resistance ratio increased as ~127% for 30 min, which was almost similar with the reduction behavior of the peak power density ratio.

Keywords:

Initial performance, Plasma-enhanced atomic layer-deposited electrolyte, Thin-film ceramic fuel cell키워드:

초기성능, 플라즈마 원자층증착 전해질, 박막 세라믹연료전지1. 서 론

지구의 계속되는 온난화 및 에너지소비의 증가는 온실가스(이산화탄소 등)를 다량 배출하는 화석연료를 대체하는 신재생에너지의 필요성을 부각시키고 있다. 연료전지는 화학에너지를 별도의 기계적 에너지 손실 없이 바로 전기로 변환할 수 있는 작동원리상 기존의 에너지 변환장치와 비교하여 높은 효율을 제공하는 장점을 가진다. 특히, 세라믹 연료전지(세라믹을 전해질 소재로 사용하는 연료전지)는 고온 작동을 통해 전력과 열을 모두 고효율로 생산할 수 있기 때문에 다양한 연료전지 종류 중 최근 가장 각광을 받고 있다. 그럼에도 불구하고 이러한 세라믹 연료전지의 일반적인 작동온도는 800°C 이상으로 매우 높기 때문에 활용 가능한 소재의 폭이 매우 좁고 열관리가 복잡하기 때문에 설비비용이 고가인 단점이 있다. 이러한 단점을 극복하기 위해서는 세라믹연료전지의 작동온도를 낮추는 것이 필수적이며 전해질로 이용되는 세라믹의 두께를 줄이는 것이 효과적인 방안으로 고려되고 있다.1)

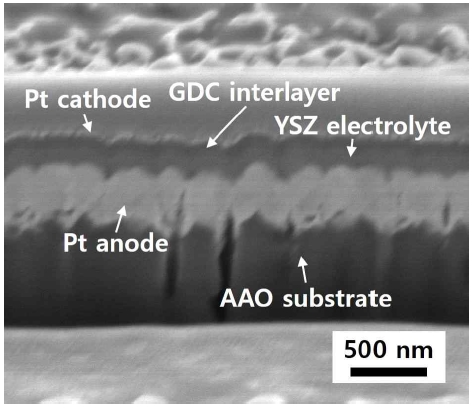

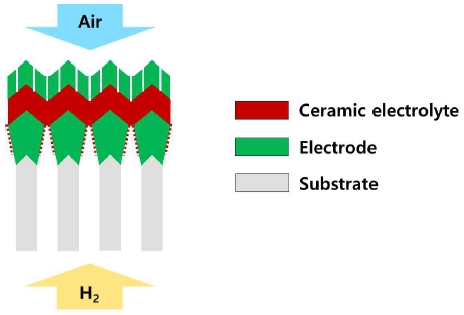

기존 세라믹 연료전지보다 훨씬 얇은 전해질을 갖는 박막 세라믹 연료전지(Fig. 1)가 높은 출력성능을 제공하기 위해서는 박막 전해질을 통한 기체투과 및 전극침투가 최소화되어야 한다. 반응제 공급 시 플라즈마를 인가하는 원자층 증착 기법(이하 플라즈마 원자층 증착)은 얇은 두께에서도 체적밀도가 높은 막을 형성하는 박막 제작기법으로 최근 연구가 활발히 진행되고 있다.2) 관련 연구로, Ji 등3)은 70 nm 두께의 플라즈마 원자층 증착 전해질을 갖는 나노다공성 알루미나 기판 지지형 세라믹 연료전지를 제작하여 500°C에서 170 mW/cm2 의 최대출력을 보고한 바 있다. 이 연구는 플라즈마 원자층 증착 전해질을 갖는 박막 세라믹 연료전지를 제작한 최초의 사례이며, 전해질의 두께가 100 nm 이하로 매우 얇지만 1.1 V 이상의 개회로전압을 제공하며 기술적용 가능성을 보여주었다.3) Park 등4)은 150 nm 두께의 플라즈마 원자층증착 전해질을 갖는 나노다공성기판 지지형 세라믹연료전지를 제작하여 500°C에서 178 mW/cm2 의 최대출력을 보고한 바 있다. 이 연구는 박막 세라믹연료전지의 대면적 제작을 위해 나노다공성 알루미나 기판을 사용하였고 플라즈마 원자층 증착 이트리아 안정화 지르코니아와 스퍼터링 백금의 접촉면적을 극대화한 연료극 제작기법을 제안하였다.4) Lee 등5)은 120 nm 두께의 원자층 증착 이트리아 안정화 지르코니아 전해질 기능층을 갖는 나노다공성 알루미나 기판 지지형 세라믹연료전지를 제작하여 500°C 에서 214 mW/cm2 의 최대출력을 보고한 바 있다. 이 연구는 위에서 언급한 Ji 등3)의 연구, Park 등4)의 연구와 달리 플라즈마 원자층증착 이트리아 안정화 지르코니아를 삽입층으로 사용하여 공기극측 기능층인 가돌리니아도핑세리아의 반응성을 향상시키기 위한 두께측면 영향을 살펴보았다.5)

Schematic diagram of hydrogen-fueled thin-film solid oxide fuel cell (TF-SOFC) with ceramic electrolyte

한편, 위와 같은 노력에도 불구하고 플라즈마 원자층 증착 전해질을 갖는 박막 세라믹 연료전지의 시간에 따른 성능변화에 관한 연구는 거의 이루어진 바 없다. 무엇보다 박막 세라믹 연료전지의 상용화를 위해서는 초기성능 유지를 위한 내구성 확보가 필수적일 것이다. 본 연구에서는 플라즈마 원자층 증착 전해질을 갖는 박막 세라믹 연료전지의 출력을 감소시키는 초기 성능저하 특성을 전기화학적 분석을 통해 살펴보았다. 특히, 박막 세라믹 연료전지의 최대출력은 기존의 세라믹 연료전지와 달리 초기 30분 동안 약 52% 감소하였고 이는 주로 활성화저항의 증가 때문인 것으로 평가되었다.

2. 실 험

2.1 박막 세라믹 연료전지 제작

박막 세라믹 연료전지는 나노다공성 알루미나 기판을 지지체로 백금 연료극, 이트리아 안정화 지르코니아 전해질, 가돌리니아 도핑 세리아 공기극-전해질 삽입층, 그리고 백금 공기극으로 구성된다(Fig. 2). 알루미나 기판의 기공크기는 약 80 nm이고 두께는 100 μm이다. 백금 연료극은 스퍼터링 기법으로 50 mTorr 아르곤 분위기에서 증착되었고 두께는 약 300 nm로 조절하였다. 백금 타겟의 순도는 99.9%이고, 아르곤 가스의 순도는 99.99%이다. 이트리아 안정화 지르코니아 전해질은 플라즈마 원자층 증착을 통해 250°C에서 1,000사이클 동안 증착하였다. 증착률은 0.14 nm/사이클 이었고 이로 인해 140 nm 두께의 전해질이 성막되었다. 8 mol% 이트리아 함유량을 맞추기 위해 지르코니아 단일 사이클과 이트리아 단일 사이클의 비율은 6:1로 조절하였다. 지르코니아와 이트리아 증착을 위해 사용된 전구체는 각각 Tetrakis (dimethylamido) 지르코늄(Zr)과 Tris (methylcyclopentadienyl)이트륨(Y)이다. 가돌리니아 도핑 세리아 공기극-전해질 삽입층은 스퍼터링 기법을 통해 5 mTorr 아르곤 분위기에서 증착되었고 두께는 약 50 nm로 조절하였다.

2.2 박막 세라믹 연료전지 성능평가

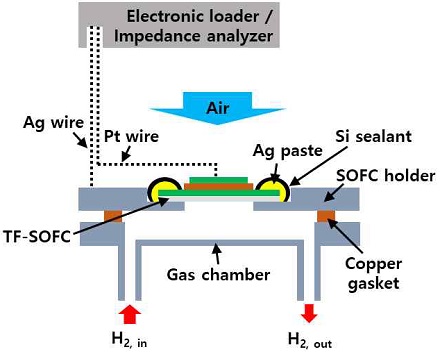

박막 세라믹 연료전지의 전기화학적 성능은 자체 제작한 성능평가 플랫폼을 통해 수행하였다(Fig. 3). 박막 세라믹 연료전지용 홀더는 산화분위기에서의 부식저항성이 높은 스테인레스강 304 소재를 사용하였다. 연료전지 연료극과 홀더 간의 전기적 연결을 위해 은(Ag) 기반의 고온접착제를 사용하였고 연료극-공기극간 기체 분리를 위해 실리콘(Si) 기반의 접착제를 사용하였다. 공기극의 집전은 백금 와이어 로 이루어진 자체 설계된 팁을 통해 수행하였다. 전기화학적 성능(전압, 전류 그리고 교류저항) 측정을 위해 전자부하기와 임피던스분석기를 이용하였다. 박막 세라믹 연료전지의 활성면적은 1 mm2이다. 당량비 5의 수소가스를 연료극에 공급하였고 상압의 공기를 공기극에 수동급기(당량비 1) 하였다. 임피던스 측정은 0.5 V의 정전압 모드 분석을 통해 수행하였다. 박막 세라믹 연료전지의 온도조절을 위한 가열로는 5°C/분의 속도로 승온 후 500°C로 유지하였다.

3. 결과 및 고찰

3.1 시간에 따른 최대출력 비율 변화

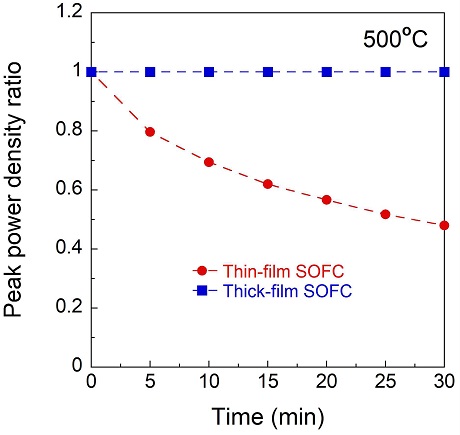

박막 세라믹 연료전지의 성능을 평가하기 위해 500°C에서 30분 동안 전압에 따른 전류 데이터를 얻은 후 그로부터 최대출력(전류와 전압의 곱 최고수치)을 산출하였다. 아래 Fig. 4는 측정시작 시점에서의 최대출력 값을 기준으로 각각의 시간에 따른 최대출력 비율(시간에 따른 최대출력/측정 시작시점 최대출력)을 보여주고 있다. 박막 세라믹 연료전지의 최대출력 비율은 측정시작 후 계속해서 감소하였지만 감소율은 점차 감소함을 알 수 있다. 이는 Fig. 4에 제시된 ‘상대적으로 두꺼운 전해질을 가지는’ 세라믹 연료전지의 최대출력 비율이 시간에 관계없이 거의 일정하게 나타나는 것과는 대조적이다. 박막 세라믹 연료전지의 최대출력 비율의 감소량은 30분 동안 약 52%에 달했으며, 단순 산출(선형)을 통해 1시간 후 연료전지의 수명은 다할 것으로 예상할 수 있다. 따라서 박막 세라믹연료전지의 상용화 가능성을 향상시키기 위해서는 초기 출력성능 저하를 완화하기 위한 방안의 마련이 필수적일 것으로 판단된다. 한편, 최대출력을 결정하는 요소는 개회로전압 그리고 저항(활성화저항, 오믹저항 등)이기 때문에 이들에 대한 측정결과를 다음 절(3.2절, 3.3절)에서 논의한다.

3.2 시간에 따른 개회로 전압비율 변화

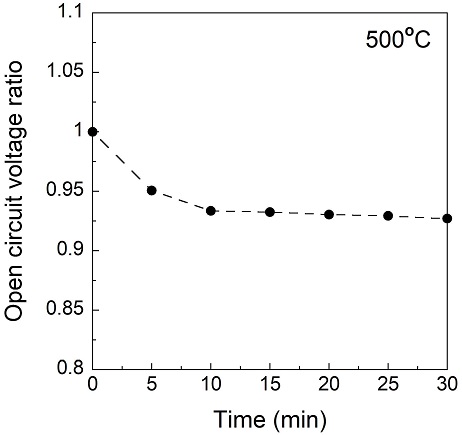

개회로 전압 수치는 연료극과 공기극의 두 가지 분위기로 나누어진 연료전지 전해질의 신뢰성을 나타낼 수 있는 대표적 성능지표로 기체투과 또는/그리고 전극침투에 의한 성능악화유무 가능성을 간접적으로 판단할 수 있는 가장 직관적인 전기화학 데이터에 속한다. Fig. 5는 500°C에서 30분 동안 평가한 박막 세라믹 연료전지의 개회로 전압비율의 변화를 보여주고 있다. 측정시작 후 약 10분 동안은 빠르게 감소하는 반면 그 후에는 비교적 느리게 감소하는 것을 알 수 있다(30분 동안 약 7% 감소). 개회로 전압비율의 감소는 3.1절에서 살펴본 최대출력 비율의 감소에도 영향을 미칠 수 있는 요소임을 추가적으로 예상할 수 있지만, 시간에 따른 감소경향은 상당히 다르므로(최대출력 비율의 감소량은 시간에 따라 점진적으로 감소, 개회로전압비율의 감소량은 일정시간 후 거의 일정) 최대출력 비율 감소의 주요 요인은 아닌 것으로 고려할 수 있다. 한편, 개회로 전압의 측정 시작 시 값은 1.16 V로 나타났다. 이러한 값은 네른스트식(작동온도와 연료분압을 고려한 전압 산출값)을 통해 얻어질 수 있는 이론적인 개회로전압 값과 거의 유사한 수치이다6). 이를 통해 박막 세라믹 연료전지의 전해질 자체의 성막은 큰 결함 없이 이루어졌음을 알 수 있다. 이를 통해 개회로 전압비율의 감소는 전해질 소재 자체의 변화보다는 기판 그리고/또는 연료극의 시간에 따른 변화 때문일 것으로 예상된다. Fig. 2는 본 연구에서 다루어진 박막 세라믹연료전지의 단면 미세구조를 보여주고 있으며, 백금 연료극의 상부에 위치한 이르티아 안정화 지르코니아 전해질 층은 일정한 두께와 높은 밀도로 증착되어있는 것을 바탕(참고. 결함 존재 시 이미지상에 검은색으로 나타남)으로 전해질 성막은 심각한 문제 없이 이루어졌음을 확인할 수 있다. 본 연구에서 제작한 박막 세라믹 연료전지를 지지하는 기판은 나노다공성 알루미나 구조체로 연료전지의 작동온도인 500°C에서는 화학적으로 안정한 특성을 보인다. 또한, 연료극으로 이용되는 백금 박막 또한 수소 100%로 구성된 강 환원 분위기에서도 화학적으로 안정한 특성을 보인다. 따라서 기판과 연료극의 화학적 특성의 변화가 시간에 따른 개회로 전압의 변화에 영향을 주는 요소는 아닐 것이다. 반면, 기판으로 사용된 알루미나, 연료극으로 사용된 백금, 그리고 전해질로 사용된 이트리아 안정화 지르코니아의 열팽창계수(단위: 10-6 m/(m K))는 각각 8.1, 9.0 그리고 10.5 으로 다소 차이가 있기 때문에 승온 시(500°C) 전해질의 기계적 결함을 발생시킬 것으로 예상된다7). 매우 얇은 가돌리니아 도핑 세리아 삽입층과 다공성 미세구조를 갖는 백금 공기극의 열팽창은 개회로전압의 변화에 미치는 영향이 미비할 것으로 예상되기 때문에 고려 요소에서 제외한다. 특히, 전해질은 전해질과 기판 사이에 위치한 연료극과 비교하여 열팽창계수가 크기 때문에 전해질 면과 평행한 방향으로의 팽창 효과가 발생시킬 것이며 이는 연료극-공기극 간 기체투과 또는/그리고 전극 침투로 인해 개회로 전압 감소를 유발할 것이다. 위 특성으로부터, 시간에 따른 개회로 전압비율의 감소는 박막 세라믹 연료전지를 구성하는 전해질과 연료극의 열팽창계수 차이를 주요 요인으로 고려할 수 있다.

3.3 시간에 따른 저항비율 변화

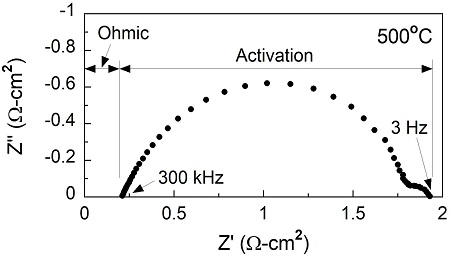

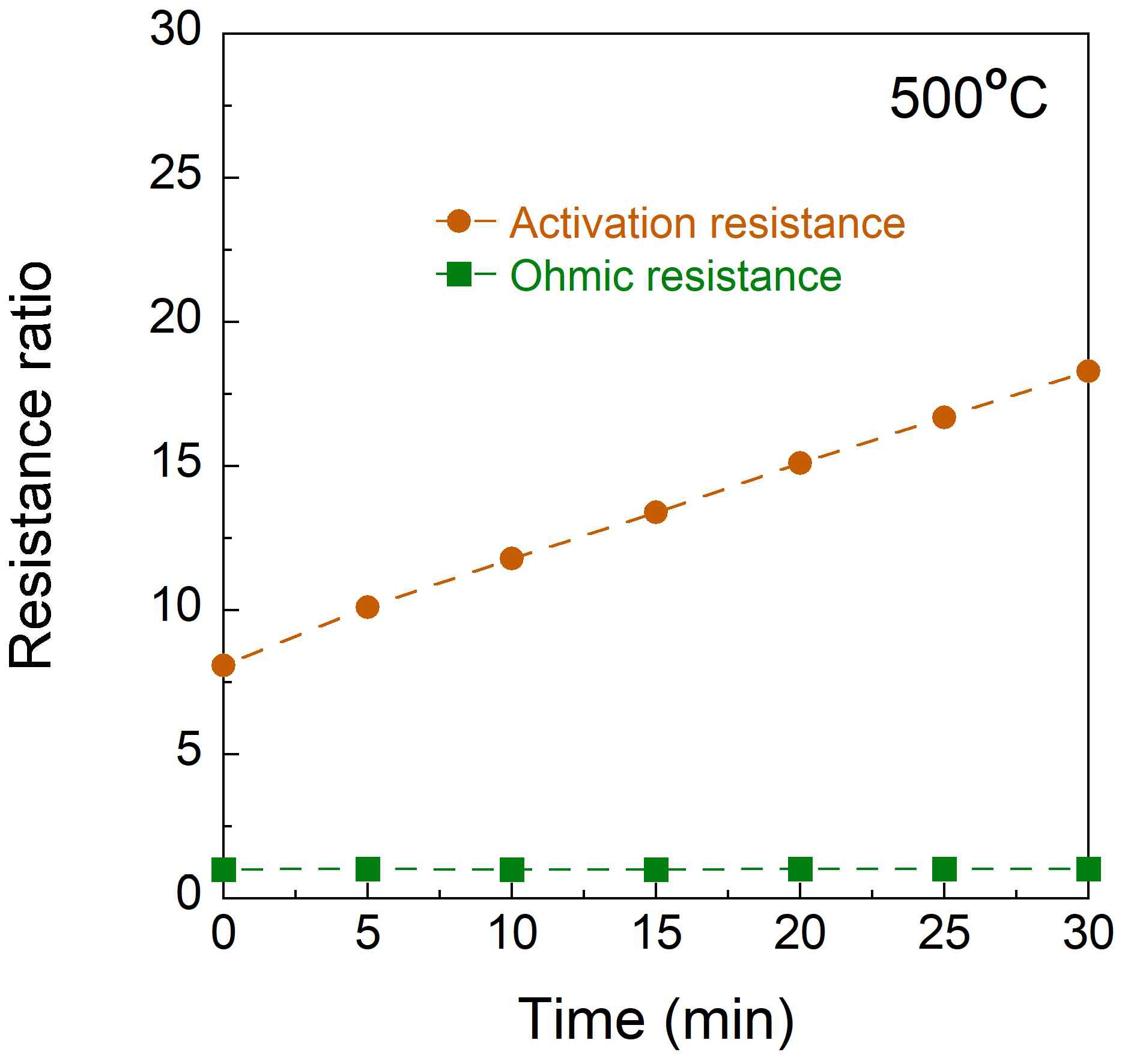

연료전지의 출력(3.1절)을 결정하는 요소는 3.2절에서 논의한 개회로전압 외에도 활성화저항, 오믹저항, 그리고 농도저항으로 구분될 수 있는 연료전지 저항을 고려할 수 있다. Fig. 6은 측정시작 시점에서의 임피던스 데이터를 보여주고 있다. 상대적으로 높은 주파수(300 kHz)에서의 절편을 오믹저항으로 그리고 상대적으로 낮은 주파수(3 Hz)에서의 절편값과 오믹저항에 해당하는 절편과의 차이를 활성화저항으로 고려하였다. 활성화저항은 전극-전해질 계면 상에서 공급된 연료가 전극표면에 흡착되고 이온으로 변환되는 과정에서 발생하는 저항을 의미하고, 오믹저항은 전극 그리고 전해질을 통한 전자 그리고 이온의 이동에 따라 발생하는 저항을 의미하며, 농도저항은 전기화학반응 발생 시 소모되는 공급연료의 이동에 있어서 나타나는 저항을 의미한다. 본 연구에서 수행되는 연료전지 성능평가 실험에 있어서는 충분한 량의 연료를 공급(당량비 5에 준하는)하기 때문에 연료전지 출력에 미치는 영향은 매우 적을 것으로 예상되어 저항 평가에서 제외한다. Fig. 7은 30분 동안 500°C에서 평가한 박막 세라믹 연료전지의 활성화 저항비율과 오믹저항비율을 보여주고 있다. 측정시작 시점에서의 활성화저항은 오믹저항보다 8배 컸으며 이는 Fig. 7에서의 상대적 비교를 통해 확인할 수 있다. 이처럼 활성화 저항의 크기가 상대적으로 크게 나타나는 것은 박막 세라믹연료전지의 매우 얇은 전해질(매우 작은 오믹저항)과 매우 낮은 작동온도 (500°C)를 고려해보면 타당한 결과에 해당한다. 활성화저항비율의 경우 측정 시 계속해서 증가함을 알 수 있다. 이러한 경향은 3.1절에서 확인한 최대출력 비율의 변화 경향과 상당히 유사하다. 박막 세라믹 연료전지의 활성화 저항비율 증가량은 30분 동안 약 127%이었고, 오믹저항비율은 측정 시작 후 20분 동안 증가하였고 그 후 거의 일정하였다. 이는 최대출력 비율의 감소 경향과는 다른 양상을 보이기 때문에 오믹저항비율의 변화는 주요 요인이 아님을 판단할 수 있다. 박막 세라믹연료전지의 오믹저항비율 증가량은 40분 동안 약 3%로 나타났으며 그 크기는 활성화저항비율의 변화량에 비해 훨씬 작았다.

3.1절, 3.2절, 그리고 본 절에서 다루어진 성능평가 데이터(최대출력 비율 변화, 개회로전압비율 변화, 활성화 저항비율/오믹저항비율 변화)를 바탕으로 박막 세라믹 연료전지의 작동초기 최대출력 감소경향(기존 세라믹 연료전지와 대조되는 특징)는 활성화저항의 증가가 주요 요인이 될 수 있음을 데이터 종합검토를 통해 확인하였다. 본 연구에서 다루어진 박막 세라믹연료전지의 연료극과 공기극은 각각 치밀성 백금 박막과 다공성 백금 박막으로 구성되어 있다. 연료극으로 사용된 치밀성 백금 박막은 상대적으로 작은 비표면적을 가지고 더불어 기판과 전해질 사이에서 기계적으로 지지되기 때문에 작동 시 발생하는 열기계적 불안정성은 매주 낮을 것이다. 반면, 공기극으로 사용되는 다공성 백금 박막은 상대적으로 큰 비표면적을 가지며 아울러 연료극과 달리 하부 전해질 상부에 비교적 높은 자유도로 위치해 있기 때문에 작동 시 발생하는 열-기계적 불안정성이, 치밀성 백금 박막 연료극과 비교하여, 상대적으로 높을 것이다1). 이러한 재료 및 구조적 측면에서의 종합적 검토로부터 박막 세라믹 연료전지의 출력저감 완화를 통한 상용화 가속화를 위해서는 공기극 재료의 열기계적 안정성을 향상시키는 것이 효과적일 것으로 판단된다.

4. 결 론

본 연구에서는 플라즈마 원자층 증착 기법으로 제작되는 이트리아 안정화 지르코니아 전해질을 갖는 박막 세라믹연료전지의 수소연료 공급 시 500°C에서의 전기화학적 성능평가를 통해 초기 출력저하 특성을 평가하였다. 출력저하 특성의 기여요인을 파악하기 위해 개회로전압 그리고 활성화/오믹 저항의 변화율을 작동 초기 30분 동안 살펴보았으며 결과 및 고찰의 요약은 다음과 같다.

1) 최대출력 비율은 초기 30분 동안 약 52% 만큼 감소하였다. 이는 기존의 세라믹 연료전지(상대적으로 두꺼운 전해질을 가지는 세라믹 연료전지)에서는 나타나지 않는 현상으로 박막 세라믹연료전지의 상용화를 가속화하기 위해서는 이러한 성능저하의 완화가 필수적이다.

2) 개회로전압비율은 최대출력 비율의 감소에 영향을 주는 요인으로 평가되지만 최대출력 비율의 감소 경향과 상당한 차이가 있었기 때문에 주요 요인은 아닌 것으로 판단되며 열팽창계수가 조절된 연료극/전해질의 적용을 통해 출력감소량을 감소시킬 수 있을 것으로 예상된다.

3) 활성화저항비율은, 오믹저항비율과 달리, 초기 30분 동안 약 127% 만큼 증가하였고 최대출력 비율과 유사한 변화 거동을 보이며 따라 최대출력의 감소에 영향을 주는 주요 인자로 고려된다. 궁극적으로 전해질 상부에 위치하는 공기극 소재의 열-기계적 안정성 향상을 위한 기술개발이 필수적일 것으로 판단된다.

Acknowledgments

본 연구는 한국건설기술연구원 내부사업(No. 20210154, 20210524)과 한국연구재단 이공분야기초연구사업(No. NRF-2018R1D1A1B07048082)의 지원에 의하여 수행되었습니다. 아울러, 연구수행을 위한 실험 인프라를 공유해주신 서울대학교 재생에너지변환실험실 차석원 교수님께 감사드립니다.

References

-

Y. H. Lee, I. Chang, G. Y. Cho, J. H. Park, W. Yu, W. H. Tanveer, and S. W. Cha, “Thin film solid oxide fuel cells operating below 600oC: a review”, Int. J. Precis. Eng. Manuf.-Green Technol, Vol. 5, 2018, pp. 441-453.

[https://doi.org/10.1007/s40684-018-0047-0]

-

J. W. Shin, D. Go, S. H. Kye, S. Lee, and J. An, “Review on process-microstructure-performance relationship in ALD-engineered SOFCs”, J. Phys.:Energy, Vol. 1, No. 4, 2019, pp. 1-26.

[https://doi.org/10.1088/2515-7655/ab30a0]

-

S. Ji, G. Y. Cho, W. Yu, P. C. Su, M. H. Lee, and S. W. Cha, “Plasma-enhanced atomic layer deposition of nanoscale yttria-stabilized zirconia electrolyte for solid oxide fuel cells with porous substrate”, ACS Appl. Mater. Interfaces, Vol. 7, No. 5, 2015, pp. 2998-3002.

[https://doi.org/10.1021/am508710s]

-

T. Park, G. Y. Cho, Y. H. Lee, W. H. Tanveer, W. Yu, Y. Lee, Y. Kim, J. An, and S. W. Cha, “Effect of anode morphology on the performance of thin film solid oxide fuel cell with PEALD YSZ electrolyte”, Int. J. Hydrog. Energy, Vol. 41, No. 22, 2016, pp. 9638-9643.

[https://doi.org/10.1016/j.ijhydene.2016.04.092]

-

S. Lee, Y. Lee, J. Park, W. Yu, G. Y. Cho, Y. Kim, and S. W. Cha, “Effect of plasma-enhanced atomic layer deposited YSZ inter-layer on cathode interface of GDC electrolyte in thin film solid oxide fuel cells”, Renew. Energy, Vol. 144, 2019, pp. 123-128.

[https://doi.org/10.1016/j.renene.2018.11.021]

-

S. Ji, I. Chang, Y. H. Lee, J. Park, J. Y. Paek, M. H. Lee, and S. W. Cha, “Fabrication of low-temperature solid oxide fuel cells with a nanothin protective layer by atomic layer deposition”, Nanoscale Res. Lett, Vol. 8, No. 48, 2013.

[https://doi.org/10.1186/1556-276X-8-48]

- “List of thermal expansion coefficients (CTE) for natural and engineered materials”, MSE Supplies, Retrieved from https://www.msesupplies.com/pages/list-of-thermal-expansion-coefficients-cte-for-natural-and-engineered-materials, .