유전 알고리즘 및 담금질 기법을 활용한 Type 4 복합재료 압력용기 최적화 프로세스

2021 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

In this study, we conducted a design optimization of the Type 4 composite pressure vessels to enhance the pressure-resistant performance of the vessels while keeping the thickness of the composite layer. The design variables for the optimization were the stacking angles of the helical layers of the vessels to improve the performance. Since the carbon fibers are expensive material, it is desirable to reduce the use of the carbon fibers by applying an optimal design of the composite pressure vessel. The structural analysis and optimization process for the design of Type 4 composite pressure vessels were carried out using a commercial finite element analysis software, Abaqus and a plug-in for automated simulation, Isight, respectively. The optimization results confirmed the performance and safety of the optimized Type 4 composite pressure vessels was enhanced by 12.84% compared to the initial design.

Keywords:

Composite pressure vessels, Finite element method, Optimization process, Genetic algorithm, Simulated annealing키워드:

복합재료 압력용기, 유한요소법, 최적화 프로세스, 유전 알고리즘, 담금질 기법1. 서 론

지구온난화의 가속화에 따른 환경 규제 및 정부 지원 정책의 영향으로 기존 화석 연료를 사용하는 동력 기관을 지양하고 배터리와 모터를 사용하는 동력원을 지향하는 방향으로 변화하고 있다. 하지만 배터리와 모터만을 사용하는 동력원의 경우 충전 시간 및 최대 가동 시간 등의 문제로 사용의 편의성 및 효율의 한계에 직면하면서 이를 개선하는 새로운 대안으로 수소에너지를 활용한 수소 연료전지와 그를 동력원으로 하는 수소 모빌리티가 주목을 받고 있다.

본 연구에서는 도래하는 에너지 및 환경문제에 대응하기 위하여 수소 모빌리티를 구성하는 다양한 부품 중 연료인 수소 가스를 고압으로 안전하게 저장하면서도 경량화를 위해 수소 모빌리티의 수소 저장용기로 많이 사용되는 Type 4 복합재료 압력용기에 관한 연구를 진행하였다. 탄소섬유 복합재료는 탄소섬유의 적층 방향에 따라 재료의 물리적 특성이 다르게 나타나는 이방성 재료이며, 복합재료 압력용기의 용기의 둘레 방향으로, 즉 용기의 축 방향에 수직으로 감는 섬유 방향인 hoop 방향과 축에 사선의 각도로 감는 helical 방향의 섬유 층의 구성비(hoop 층 두께: helical 층 두께) 및 helical 층의 섬유 적층 각도에 따라 압력용기의 성능 차이가 발생한다. 따라서 본 연구에서는 helical 층의 적층 각도를 설계 변수로 지정하여 이를 개선하는 과정을 자동화 프로세스 설계하여 수소 저장 압력용기의 성능을 개선하는 방향으로 연구를 진행하였다. 탄소섬유 복합재료를 구성하는 탄소섬유는 고가의 재료로 구성되는 두께를 감소시키는 것을 통해 비용 및 제작 효율 측면에서 이점이 있다.

Type 4 복합재료 압력용기의 구조해석 및 최적화 프로세스는 각각 상용 유한요소해석 소프트웨어인 Abaqus (Dassault Systèmes, Vélizy-villacoublay, France) 및 최적화 프로그램인 Isight (Dassault Systèmes)를 활용하여 진행하였으며, 최적화 프로세스는 Isight (Dassault Systèmes)에 python code를 추가 적용하여 Type 4 복합재료 압력용기의 성능 및 안전성 개선을 확인하였다1).

2. Type 4 복합재료 압력용기 초기 모델 선정

2.1 구조해석 2D 및 3D 초기 모델 선정

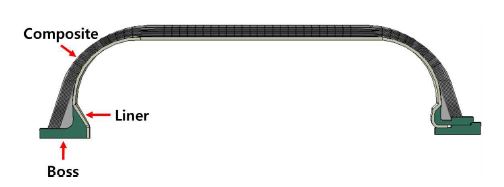

본 연구에서 사용한 압력용기는 드론 장착용 수소 저장 Type 4 복합재료 압력용기로 사용압력 35 MPa 및 저장 용량 10.8 L 급으로 설계되었다. 라이너(liner)는 폴리에틸렌(polyethylene, PE) 재질을 적용하였으며 물성은 제조사에서 제공된 값을 사용하였고, 그 물성 값은 Table 1에 정리하였다. 라이너의 상부 및 하부에는 알루미늄 재질의 보스(boss)가 접합되며, 알루미늄 보스의 물성으로는 Aluminum 6061-T6을 사용하였고, 각 구성 부품을 모두 합친 조립 형상은 Fig. 1에 나타내었다.

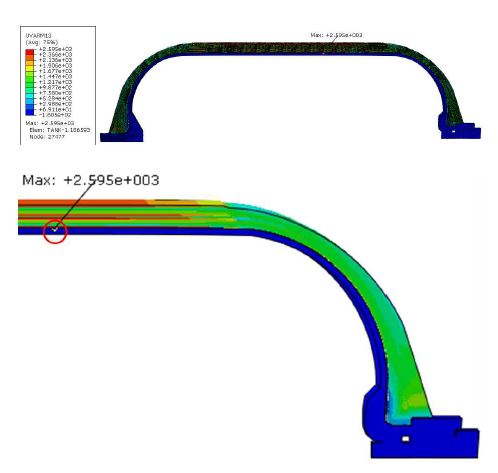

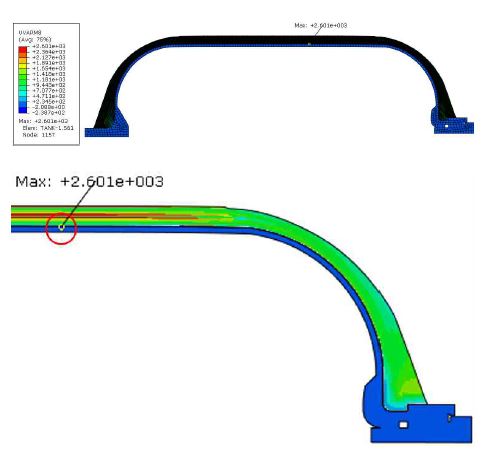

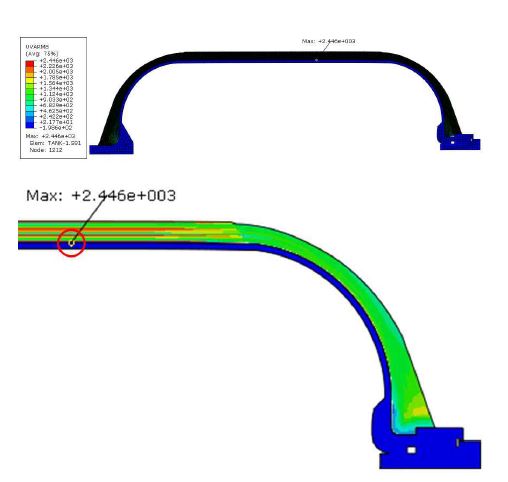

유한요소법을 사용하는 구조해석에 있어서 해석하고자 하는 구조물이 축 대칭의 형상을 가질 경우 축 대칭 방향으로의 응력 결과가 동일하다는 점을 활용하여 해석 효율 증대 및 해석 시간 단축을 위해 전체 모델의 1/4인 90도 모델 혹은 2D 평면 모델로 구성하여 해석을 진행할 수 있다. 최적화 해석 과정은 다양한 경우의 수 및 설계 변수를 적용하여 해석을 대량으로 수행해야 하는 과정이기 때문에 계산되는 적분점이 많은 3D 모델을 적용하는 것은 상대적으로 전산 해석 시간이 많이 소요된다. 이를 극복하기 위하여 2D 모델로 초기 모델을 선정하였으며, 2D 모델 해석의 적합성 검증을 위하여 동일한 형상 및 구성을 가지는 구조해석 모델을 3D 및 2D 모델로 각각 해석을 진행하여 2D 모델 선정의 적합성을 검증하였다. 적합성 검증의 결과, 3D 및 2D 모델의 해석 결과는 각각 2,595 MPa, 2,601 MPa로 확인하였고, 약 0.23% 차이로 미미한 결과가 도출되었고, 최대 응력 부는 동일하게 실린더 부에서 도출됨을 확인하였다. 이와 같이 2D 모델 적합성을 검증하였으며, 해석 결과 및 각 모델별 결과의 차이를 Figs. 2, 3 및 Table 2에 나타내었다.

각각의 PE 라이너 및 알루미늄 보스 부분을 구성하는 element는 3D 모델의 경우 continuum shell 및 저감된 적분 요소인 C3D8R (8-node, linear brick, reduced integration)로 구성하였고, 2D 모델의 경우 Axisymmetric shell 요소인 CAX4 (4-node axisymmetric)로 구성하였다2).

2.2 복합재료 부 설계

드론 장착용 Type 4 복합재료 압력용기의 복합재 부는 Toray (Tokyo, Japan)사의 T800 탄소섬유와 에폭시 기지재로 구성된 복합소재의 물성을 적용하였으며 그 물성은 Table 3에 정리하였다. Table 3의 E1, E2, E3는 각각 섬유방향, 평면 내 섬유의 수직방향, 두께방향의 young’s modulus를 의미하며, G는 각각의 방향에 따른 shear modulus를 나타낸다. 또한, Xt 및 Yt는 섬유방향 및 섬유의 수직방향의 인장강도를 의미하며 Xc 및 Yc는 섬유방향 및 섬유의 수직방향의 압축강도이고, S12는 전단강도를 의미한다. 용기의 파손은 복합소재부의 섬유의 파손에 의해 결정된다는 가정 하에 hashin 파손기준을 적용하여 구조해석을 진행하였다3,4). 복합소재부의 두께를 고정하는 조건에서 작용하는 내압에 따른 응력을 개선시키기 위해, 최적화 프로그램인 Isight (3DEXPERIENCE Company)를 활용하여 helical 층의 섬유 적층 각도를 매개 변수로 설정 하여 300회의 최적화 과정을 수행하였다5-8).

3. Type 4 복합재료 압력용기 최적화 프로세스 설계 및 해석

3.1 최적화 프로세스 알고리즘 선정

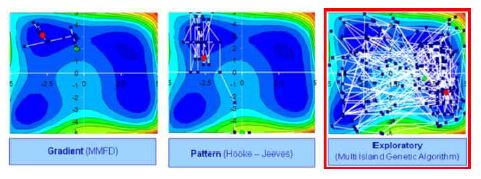

본 연구에서 최적화 프로세스를 설계하기 위하여 2가지 최적화 알고리즘을 적용하였다. 2가지 알고리즘을 선정하기 전에 해 공간 탐색 기법을 먼저 선정하였고, gradient-based, pattern searches 등 다양한 탐색 기법 중 연속 및 이산형 문제에 적합하며 변수 전역에 관한 최적화가 가능한 exploratory 탐색 기법을 선정하였고 각 탐색 기법별 탐색 추이는 Fig. 4에 나타내었다.

Exploratory 탐색 기법을 구성하는 각 알고리즘별 특성 및 장, 단점을 고려하여, 더욱 정확한 해석 결과 데이터 확보 및 결과 검증을 위해 변수 전 영역에 관해 해석을 진행하는 2가지 알고리즘을 적용하였으며, 그 알고리즘으로는 유전 알고리즘(genetic algorithm)과 담금질 기법(simulated annealing) 알고리즘을 적용하였다.

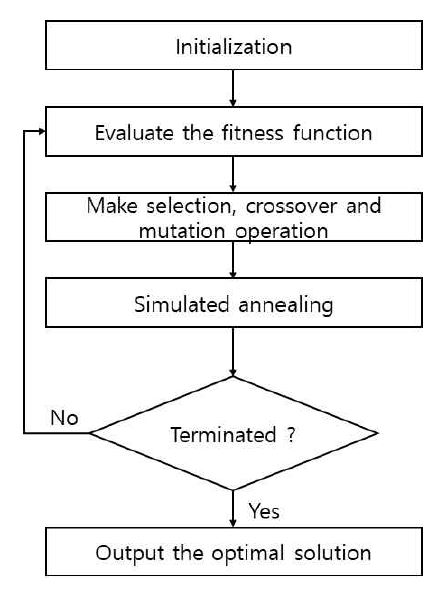

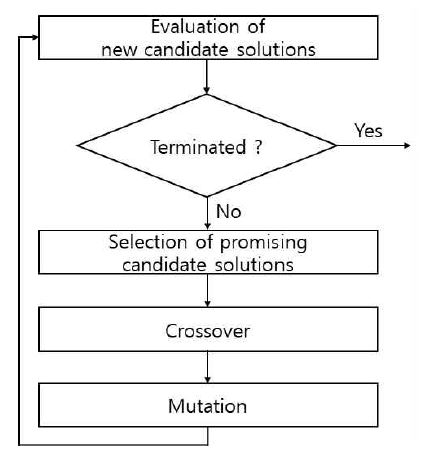

담금질 기법은 일반적인 확률적 메타 알고리즘을 사용하고 해를 반복적으로 개선하여 현재의 해 근방에 있는 해를 찾는 방법이며 방대한 탐색공간에서 주어진 함수의 전역 최적점(global optimum)에 적합한 근사치를 찾으려고 하는 전역최적화 문제에 대한 일반적인 확률적 휴리스틱(probabilistic heuristic) 접근 방식이며 알고리즘의 작동원리 및 실제 작업 흐름을 Fig. 5에 나타내었다9).

유전 알고리즘은 적자생존과 유전의 메커니즘을 기본으로 하는 탐색적 알고리즘으로 주어진 환경에 적응한 유전만을 선택하여 교배하고 경우에 따라 돌연변이를 발생시켜 다음 세대에 우수한 유전 형질이 전달되게 하는 기법으로 주어진 환경에 적합한 유전자들만을 존재시키는 전역 최적점 탐색에 효율적인 알고리즘이다. 탐색 과정으로 임의의 개체를 발생시키고 평가하며 적자생존에 우월한 개체를 선택하고 교배하며 돌연변이율에 따라 새로운 개체의 유전자를 변형하고 대체 및 생성을 지속하는 과정을 거친다. 이에 대한 작업 흐름을 Fig. 6에서 확인 할 수 있으며, 각 알고리즘별로 충분한 최적화 결과를 도출할 수 있으며 최적화 과정 수행 시간을 고려하여 총 300회의 최적화 과정을 진행하여 결과를 도출하였다6,10,11).

3.2 최적화 프로세스 설계

상용 구조해석 소프트웨어 Abaqus (Dassault Systèmes)에서 수행한 모델링 및 전처리 전 과정은 Abaqus scripting interface commands 형태로 자동 기록되며, 저장된 스크립트는 python code로 사용할 수 있다. 본 논문에서는 앞서 기술한 Abaqus (Dassault Systèmes)가 기록한 스크립트인 .rpy 파일에서 python code를 추출 후 편집하여 해석 모델 생성 및 해석을 시행하는 pre/post 작업을 명령하였다. 또한 해석으로 도출된 결과 값을 데이터 텍스트 형태로 추출하는 python code 스크립트를 추가적으로 코딩하여 다음 최적화에 사용하는 과정으로 최적화 프로세스를 구축하였고, 복합재부 helical 층 적층각도의 최적화 과정을 통해 용기의 성능을 향상시켜, 동일한 내압에서 발생하는 응력을 감소시킬 수 있도록 최적화 과정을 수행하여 최적 결과로 수렴시키고 최적 적층 각도 결과를 도출하는 방법으로 프로세스를 구축하였으며, Fig. 7에서 나타낸 것과 같이 구성하였다6,10,11).

3.3 최적화 프로세스 해석 결과

앞서 제시한 2개의 알고리즘을 사용하여 300회의 helical 층 적층 각도에 관한 최적화 과정을 수행하였으며, hoop 층이 4개, helical 층이 9개로 구성되는 복합소재 층에서 9개의 helical 층에 대한 적층 각도를 변화시키는 최적화 해석을 진행하였다. 최적화 해석 과정 수행에 있어서 최적화 프로그램인 Isight (Dassault Systèmes)와 python code를 활용하여 초기 모델의 해석 결과인 2,601 MPa의 복합재료 섬유 방향 최대 인장응력과 비교하여 개선된 최적화 결과를 도출하였다.

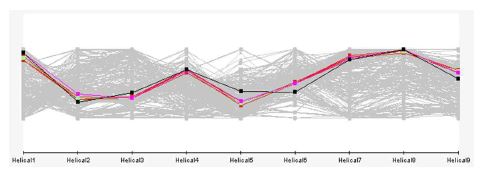

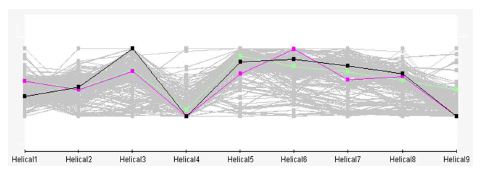

유전알고리즘을 적용한 최적 해석 기법에서 총 300회의 최적화 해석 결과로 초기 모델의 2,601 MPa의 섬유방향 최대 인장응력을 2,446 MPa로 개선하였다. 300회의 최적화 과정 중 160번째 결과로 후반부에 나타나는 결과가 반드시 최상의 최적화 결과가 되는 것은 아님을 확인하였고, 알고리즘 특성을 반영한 경우의 수를 설계 변수별로 묶어 결과 데이터로 구성한 컴퍼넌트(component) 데이터는 Fig. 8에 나타내었고, Fig. 8의 X축 및 Y축은 각각 helical 층의 숫자 및 적층 각도를 의미하며, Y축은 상부로 이동할수록 큰 적층 각도를 의미한다. 또한, 최적화된 helical 적층 각도를 적용한 구조해석 결과는 Fig. 9에서 확인할 수 있다.

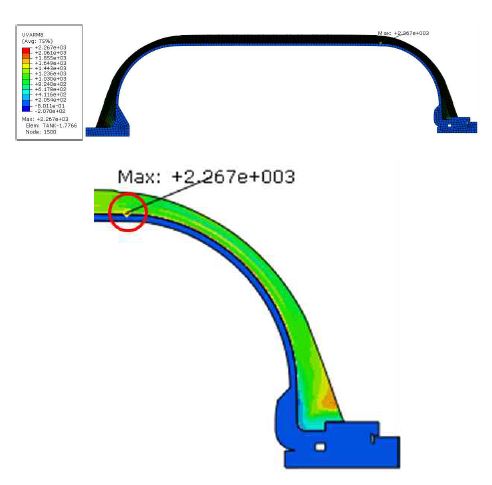

담금질 기법을 적용한 최적 해석 기법에서 총 300회의 최적화 해석 결과로 초기 모델의 2,601 MPa의 섬유방향 최대 인장응력을 2,267 MPa로 개선하였다. 총 300회의 최적화 과정 중 104번째 결과이며 앞선 유전 알고리즘과 같이 후반부에 도출되는 결과가 최상의 결과가 아님을 확인하였고, 상대적으로 유전 알고리즘보다 담금질 기법의 응력 결과 개선 결과가 우수하게 도출됨을 확인하였다. 담금질 기법을 적용하여 개선된 설계 변수의 경우의 수를 변수별로 구성한 결과 컴퍼넌트 데이터를 Fig. 10에서 확인 할 수 있으며, 담금질 기법으로 개선된 구조해석 결과는 Fig. 11에 나타낸 바와 같다. 또한, 유전 알고리즘과 담금질 기법을 적용하였을 경우 초기 모델의 응력 결과와 비교한 결과 각각 5.96%, 12.84%의 응력 개선율을 확인할 수 있었으며 그 결과를 Table 4에 나타내었다.

4. 결 론

최소 파열압력 기준을 만족하는 Type 4 복합재료 압력용기의 모델에 대해 최적화 프로세스를 설계하여 helical 층의 적층 각도에 관한 최적화 해석을 진행하였으며 다음과 같은 사실을 확인하였다.

1) Type 4 복합재료 압력용기의 국내 파열압력 시험 기준인 설계 사용압력의 3배를 만족하는 파열압력 내압 조건을 적용하고 복합재료 적층 패턴을 설계하여 국내 파열압력 시험 기준에 부합하는 내압 해석을 진행하였다12).

2) 상용 구조해석 프로그램인 Abaqus (Dassault Systèmes)에서 모델링 및 전처리 전 과정이 기록된 pre/post 과정의 python code와 직접 작성한 응력 결과 탐색 python code 및 Isight (Dassault Systèmes)를 활용하여 복합재료부의 helical 층 적층각도에 관한 최적화 프로세스 구축 및 해석을 진행하였다.

3) 최적화 해석 알고리즘 중 유전 알고리즘을 적용하여 최적화한 결과로 2,446 MPa의 섬유방향 최대 인장응력을 확인하였고, 이는 초기 모델의 섬유 방향 최대 인장응력인 2,601 MPa 대비 5.96%의 응력 개선 결과를 도출하였다.

4) 최적화 알고리즘 중 담금질 기법을 적용한 최적화 결과로 2,267 MPa의 섬유방향 최대 인장응력을 확인하였고, 이는 초기 모델의 섬유방향 최대 인장응력인 2,601 MPa에 비해 12.84%가 개선되었음을 확인하였다.

5) 본 연구에서 설계 및 개발한 최적화 프로세스로 복합재료 부 helical 층의 적층 각도를 개선하여 내압에 의한 응력 감소에 따른 두께 감소 설계를 진행할 수 있을 것으로 예상하며, 이는 제작비용 및 경량화 측면에서 효율 향상을 가져올 것으로 기대한다.

Acknowledgments

이 논문은 2018년도 가천대학교 교내연구비 지원에 의한 결과이다(GCU-2018-0684).

본 연구는 산업 통상 자원부(MOTIE)와 한국 에너지 기술 평가원(KETEP)의 지원을 받아 연구한 과제이다(NO. 20203010040010).

References

- SAE International, “Composite materials handbook”, SAE International on behalf of CMH-17, a division of Wichita State University, USA, 2012.

- Dassault system, “Abaqus documentation 2016”, 2016. Retrieved from http://130.149.89.49:2080/v2016/index.html, .

-

A. Onder, O. Sayman, T. Dogan, and N. Tarakcioglu, “Burst failure load of composite pressure vessels”, CompositeStructures, Vol. 89, No. 1, 2009, pp. 159-166.

[https://doi.org/10.1016/j.compstruct.2008.06.021]

-

Z. Hashin , “Failure criteria for unidirectional fiber composites”, J. Appl. Mech, Vol. 47, No. 2, 1980, pp. 329-334.

[https://doi.org/10.1115/1.3153664]

- Dassault system, “Abaqus WCM user manual”, 2013. Retrieved from https://dl-manual.com/doc/user-manual-2o29pxq51nv0, .

- Dassault system, “Isight getting started guide (release 4.0)”, 2009. Retrieved from https://www.3ds.com/fileadmin/PRODUCTS-SERVICES/SIMULIA/RESOURCES/DS_SIMULIA_IsightV40_GettingStartedGuide.pdf, .

- S. Koussios, “Filament winding : a unified approach”, DUP Science, the Netherlands, 2004. Retrieved from https://repository.tudelft.nl/islandora/object/uuid%3A41b62a9a-c15e-4026-b600-66ca4701941c, .

-

T. H. Lim, J. I. Byun, M. S. Cho, and H. S. Kim, “Design and structural analysis of type 4 composite pressure vessel fitted in spare tire well”, Trans Korean Hydrogen New Energy Soc, Vol. 29, No. 6, 2018, pp. 570-577.

[https://doi.org/10.7316/KHNES.2018.29.6.570]

-

S. Kirkpatrick, C. D. Gelatt Jr, and M. P. Vecchi, “Optimization by simulated annealing”, Science, Vol. 220, No. 4598, 1983, pp. 671-680.

[https://doi.org/10.1126/science.220.4598.671]

-

V. Alcántar, S. M. Aceves, E. Ledesma, S. Ledesma, and E. Aguilera, “Optimization of type 4 composite pressure vessels using genetic algorithms and simulated annealing”, Hydrogen Energy, Vol. 42, No. 24, 2017, pp. 15770-15781.

[https://doi.org/10.1016/j.ijhydene.2017.03.032]

- T. H. LIM, “Structural analysis of type 3 & 4 composite pressure vessels using genetic algorithm and simulated annealing”, Gachon Unviersity, 2019, pp. 42-43. Retrieved from http://www.riss.kr/link?id=T15362002, .

- Korea Gas Safety Corporation, “Facility/technical/inspection code for manufacture of nomnetal liner composite cylinders for high-pressure gases”, Korea Gas Safety Corporation, AC418, 2017, pp.1-37. Retrieved from https://cyber.kgs.or.kr/kgscode.codeSearch.view.ex.do?onEngYn=F&pubFldCd=&pubMid=&pubCd=AC418_170210&stDayY=2008&stDayM=01&etDayY=2018&etDayM=06, .