상용 개질촉매의 중온 영역 운전 특성: Ru 촉매와 Ni 촉매 비교

2021 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

Most of the reformer experiments have been conducted only in high-temperature operation conditions above 700℃. However, to design high efficiency solid oxide fuel cell, it is necessary to test actual reaction performance in mid-temperature (550℃) operation areas. In order to study the operation characteristics and performance of commercial reforming catalysts, a reforming performance experiment was conducted on mid-temperature. The catalysts used in this study are Ni-based FCR-4 and Ru-based RuA, RuAL. Experiments were conducted with a Steam-to-carbon ratio of 2.0 to 3.0 under gas hourly space velocity (GHSV) 2,000 to 5,000 hr-1. As a result, RuA and RuAL catalysts showed similar gas composition to the equilibrium regardless of the reforming temperature. However, the FCR-4 catalyst showed a lower hydrogen yield compared to the equilibrium under high GHSV conditions.

Keywords:

Steam reforming, Reformer, SCR, Catalyst, Reactor키워드:

수증기 개질, 개질기, 수증기 탄소 비, 촉매, 반응기1. 서 론

급격한 산업화의 영향으로 석유 및 석탄 등의 화석연료의 사용량이 급격히 증가하였다. 이에 따라 환경오염, 에너지 자원의 부족의 문제가 대두되고 있다. 신재생에너지 중 하나인 수소에너지는 에너지 밀도가 높고 환경오염이 거의 없어 미래에 핵심 에너지원으로 평가된다.

수소를 생산하는 핵심 기술 중 하나인 연료개질은 화학반응을 통해 탄화수소를 수소로 전환하는 기술이다. 천연가스를 이용한 수증기 개질법은 개질효율이 높고 경제적이기 때문에 전 세계적으로 사용되고 있다. 개질방법은 크게 수증기 개질(steam reforming), 부분 산화 개질(partial oxidation reforming), 자열 개질(autothermal reforming) 3가지가 있다1). 3가지 방법 중 가장 많이 사용되는 것은 수증기 개질법이다. 개질반응은 흡열 반응으로서 개질기에 작동 온도 및 공급되는 수증기-탄소 비에 따라 특성이 변화된다. 최근에는 연료전지 시스템에 수소를 공급하기 위한 하나의 방안으로 수증기 개질기가 연구되고 있으며, 소형화된 수증기 개질기에 대한 성능 연구가 필요하다.

수증기 개질기 관련 연구는 반응 촉매, 빠른 반응을 위한 열전달 최적화, 작동 온도 변화 등의 크게 3가지 분야로 구분할 수 있다.

Zhang 등2)은 낮은 steam-to-methane ratio에서 플라즈마로 제조된 촉매의 성능에 관한 연구를 하였다. 플라즈마로 제조된 촉매가 메탄의 전환율이 높다고 보고하였다.

Shin 등3)은 형상최적화를 통해 저온형 개질기를 연구하여 개질기의 길이 방향보다 반경 방향의 열전달을 증가시키는 방법이 효율 증대에 효과적임을 보고하였다. Park 등4)은 배열이 효과적인 활용을 위하여 버너와 개질기가 통합된 일체형 개질기를 설계하고 평가하였다. Matsumura와 Nakamori5)는 낮은 반응 온도에서 여러 가지 촉매의 반응 특성에 대해 연구하였다.

대부분의 연구가 연구 목적에 필요한 특정 작동 온도에 관해 수행되었으며 주로 600℃ 이상의 고온 영역의 데이터들이 제시되어 왔다. 하지만 고체산화물 연료전지(solid oxide fuel cell, SOFC) 시스템에 적용되는 500-550℃ 중온 영역에서 작동하는 개질촉매에 대한 연구는 미비하다. 효율적인 시스템 구성을 위하여 개질반응기 최적 설계가 필수적이며 이를 위하여 개질촉매의 중온 영역대의 성능 데이터 확보가 필요하다. 이에 본 연구에서는 중온 영역에서 촉매의 개질특성을 파악하고, 반응기 설계의 기본 자료로 사용하고자 하였다.

2. 실험 장치 구성 및 운전 조건

2.1 선정 개질촉매 특징

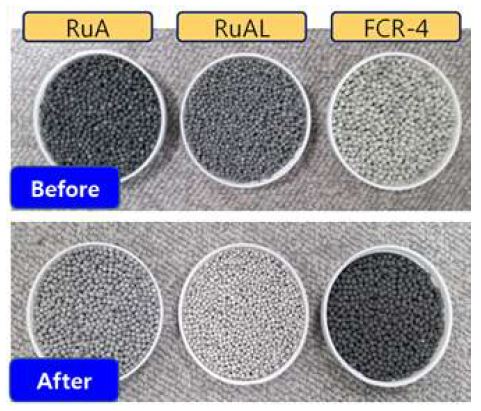

대형 수소플랜트에서 사용되는 촉매들은 여러 제조사의 제품이 판매되고 있지만 소용량 연료전지 시스템에 적용할 수 있는 상용촉매는 C사에서 취급하고 있으며 2-3종류만 수급이 가능하다. Table 1에 소용량 개질기에 적용 가능한 촉매를 정리하였다. Ni기반의 FCR-4 모델과 Ru 기반의 RuA, RuAL 모델이 존재하며 사용한 촉매는 직경 3-5 mm의 구형이다. Fig. 1은 실험에서 사용한 C사의 촉매 3종의 사용 전/후의 사진이다.

2.2 실험 장치 구성 및 평가 방법

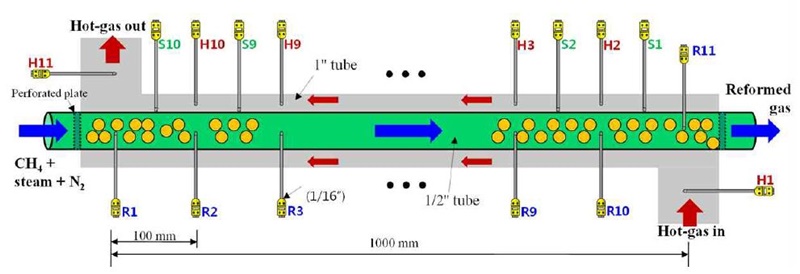

Fig. 2는 촉매특성파악을 위해 제작한 반응기 개략도이다. 반응기는 온도구배를 최소화하기 위해 1/2 인치 튜브로 제작하였다. 1/2 인치 튜브는 1 인치 튜브 내부에 설치하여 이중관 형태로 제작하고, 환형공간에 고온공기를 흘려주어 촉매층으로 열을 공급하도록 구성하였다(개질부-녹색, 고온공기공급부-회색). 흐름 방향으로 온도 변화를 측정하기 위해 100 mm 간격으로 K-type 열전대를 설치하였다. 촉매는 흘러내리지 않도록 다공판으로 고정하였다.

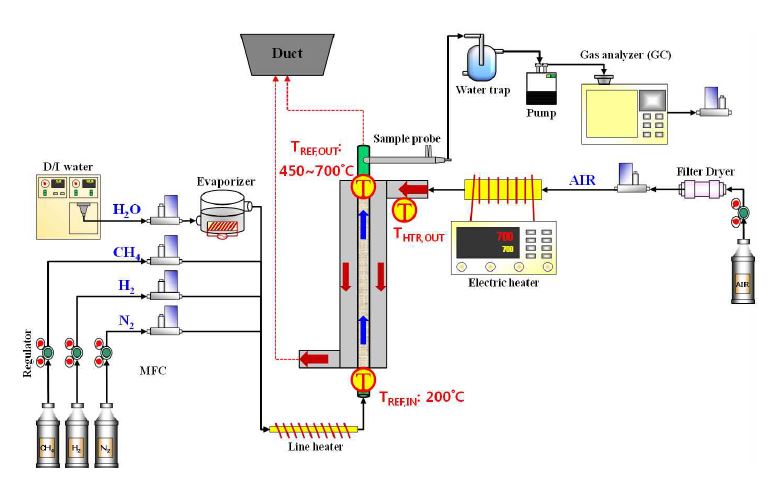

Fig. 3은 실험에 사용된 장치의 개략도로서 구성은 개질반응기(reformer), 컨트롤 패널, 증기발생장치, 물 정량펌프, 전기히터, mass flow controller (MFC), 가스 후처리 장치(water trap), 가스 크로마토그래피로 구성되어 있다. 물은 정량펌프를 통해 증기발생장치에 공급된다. 증기발생장치에서 물은 170-180℃까지 가열되어 수증기의 형태로 공급되며 메탄은 MFC를 통해 히터로 공급된다. 히터로 공급된 수증기/메탄 혼합가스는 300℃로 예열된 후 개질반응기에 공급된다. 열원으로 공급하는 공기는 MFC로 유량을 조절하고, 전기히터를 통해 개질반응기 출구 온도가 450-750℃가 되도록 조절하였다. Table 2는 실험조건을 보여주고 있다. 개질반응기 실험은 gas hourly space velocity (GHSV)를 2,000-5,000으로, steam-to-carbon ratio (SCR)를 2.0-3.0으로 변경하면서 진행되었다. 개질반응기는 수직 방향으로 설치하였고, 메탄과 수증기 혼합가스의 흐름은 상류 방향, 고온공기는 하류 방향으로 흐르도록 하였다. 개질된 가스의 조성(농도)은 가스 크로마토그래피를 사용하여 분석하였다. 개질기에서 일어나는 개질반응은 다음과 같다6).

3. 실험 결과

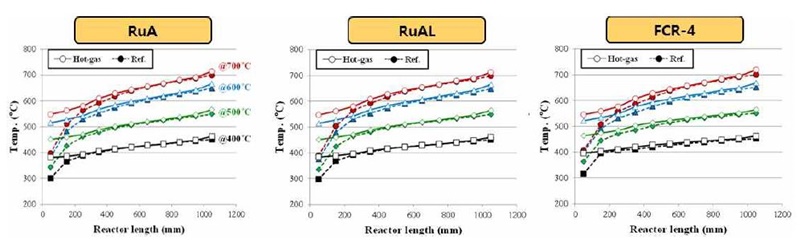

Fig. 4는 개질촉매층과 외부 열원부의 길이 방향 온도 측정 결과를 보여준다. 본 실험에서는 가스흐름의 수직 방향 온도 편차에 의한 영향을 배제하기 위해 반응기를 가늘고 길게 제작하였다. 실험 결과 반응기 길이 방향 50% 지점부터는 열원가스(고온공기)의 온도와 개질촉매층의 온도가 서로 맞닿아 있는 것을 확인할 수 있으며, 이는 촉매의 온도에 의한 개질특성을 파악하기에 적합하게 실험이 수행되었음을 의미한다.

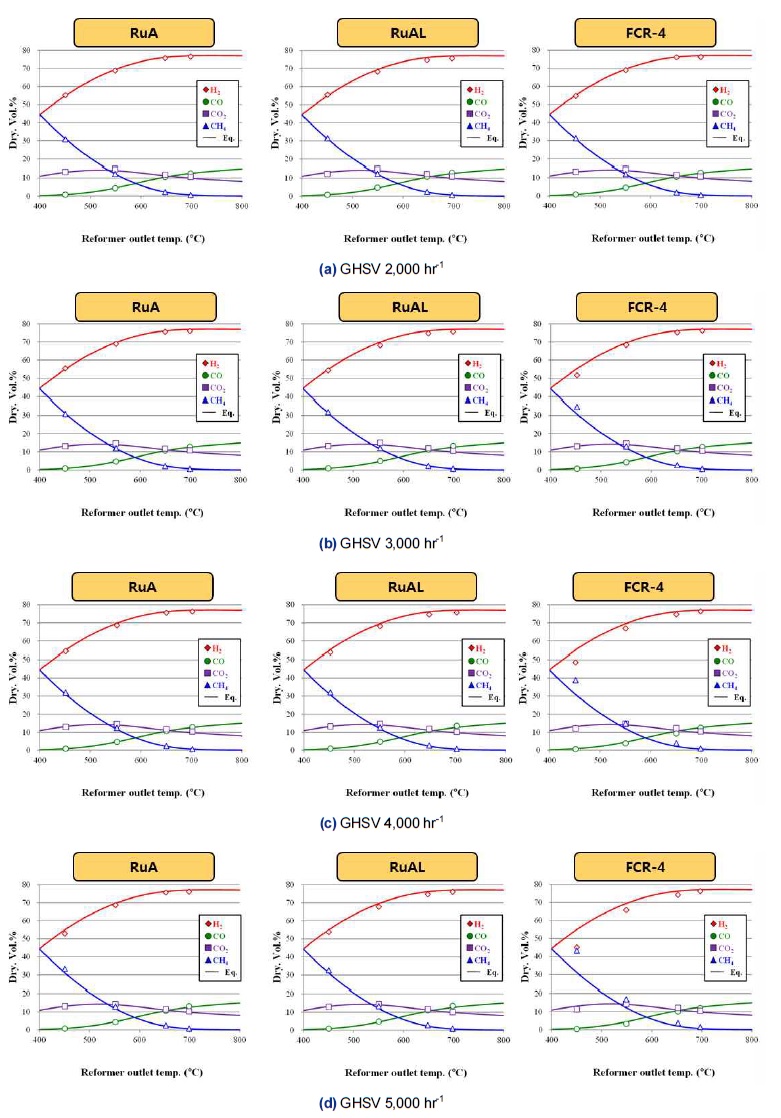

Fig. 5는 개질온도별 RuA, RuAL, FCR-4 촉매의 개질성능을 비교하고 있다. 그래프 상에서 실선은 공정해석 프로그램으로 계산한 평형 조성 자료이고, 점으로 표시된 데이터는 실험 결과이다. Fig. 5(a)와 (c)에 나타난 바와 같이 RuA와 RuAL 촉매는 GHSV 2,000-4,000 조건에서 개질온도에 관계없이 평형 조성과 거의 유사한 가스 조성을 나타내었고, GHSV 5,000 hr-1에서 450℃, 550℃ 온도에서는 수소생성이 평형조건에 비해 아주 소량 적게 측정되었다. 반면, Fig. 5(b)에서 볼 수 있듯이, FCR-4 촉매는 GHSV 2,000에서 RuA나 RuAL과 거의 동일한 개질성능을 나타내지만 GHSV 3,000 hr-1 이상에서는 평형 조성 대비 낮은 수소수율을 나타내었고, 특히 낮은 개질온도에서는 평형 조성과 많은 차이를 나타내었다.

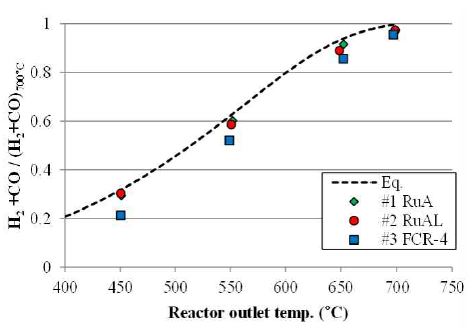

Fig. 6은 각기 다른 세 가지 촉매에 대하여, 700℃에서 측정된 H2와 CO 농도를 가지고 계산한 H2+CO 생성량 대비 각기 다른 온도의 H2+CO 생성량의 비율을 비교하여 나타내었다. 700℃에서는 세 가지 촉매 모두 평형 조성과 유사한 개질가스 조성을 나타냈기 때문에 700℃의 실험 결과를 기준으로 하였다. 실험 결과 개질온도가 낮아짐에 따라 Ni계의 FCR-4 촉매는 H2+CO 생성량이 평형 계산값 대비 적은 경향을 보인 반면 Ru계 촉매인 RuA와 RuAL은 평형조건과 유사한 수준으로 H2+CO가 생성됨을 알 수 있다. 따라서 개질온도를 변경하여 개질기의 개질율을 제어하고자 하는 경우에는 Ru계 촉매를 적용하는 것이 타당하다고 할 수 있다.

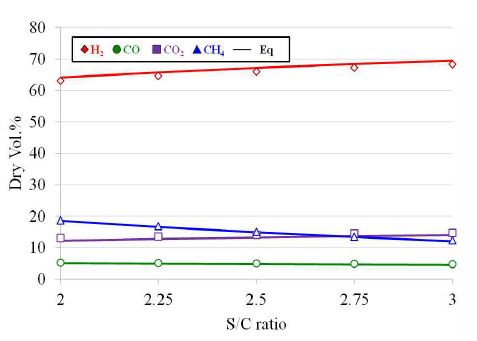

Fig. 7은 SCR을 3.0에서 2.0까지 0.25 단위로 조정하면서 측정한 개질가스 조성 결과를 보여준다. 실험은 RuAL 촉매를 대상으로 진행되었으며, 개질기 출구온도는 550℃, GHSV는 3,000 hr-1으로 고정하였다. SCR을 조정하기 위해서 메탄의 유량은 고정하고, 수증기의 유량을 조정하는 방식으로 실험을 진행하였다. 평형 조성 계산 결과를 보면, SCR이 낮은 조건에서는 메탄의 농도가 증가하고, 수소의 농도는 감소하는 것을 알 수 있다. 만약 낮은 SCR에서 개질기가 운전하도록 시스템을 설계하는 경우라면, 개질기 운전온도를 충분히 높게 확보해야만 충분한 양의 수소를 확보할 수 있다고 해석할 수 있다. 550℃ 실험 결과를 보면, RuAL 촉매를 사용 시 낮은 SCR에서도 평형 조성과 거의 유사한 개질가스 조성이 확보됨을 확인하였고, 실험 후 육안 관찰 시 탄소침적(carbon coking)은 확인되지 않았다.

SOFC 시스템을 설계하기에 앞서 시스템 구성에 따라 750℃ 이상의 고온의 열을 개질기에 공급할 수 있으나 하이브리드 시스템과 같이 연료전지의 배열을 우선적으로 활용하는 시스템의 경우 개질기에 550℃ 이하의 중저온 열을 공급할 수도 있다. 시스템을 구성하고 설계할 때 개질기의 개질율을 어느 정도로 가정하는지에 따라 연료전지의 성능, 열교환기의 열교환면적 등이 결정되기 때문에 실제 시스템에서 가용한 값을 확보하고 있어야 한다. 개질기의 개질율은 개질기 열원의 온도, GHSV, SCR에 따라 결정되며, 따라서 본 연구에서 제안한 개질기의 중저온 운전 조건에 따른 예상 개질성능을 토대로 시스템을 효율적이고 현실적으로 설계할 수 있다.

4. 결 론

본 실험은 중온(550℃ 내외) 영역에서 개질촉매의 실제 운전특성의 데이터 확보의 필요성에 의해 실험이 진행되었다. 소형 시스템에도 적용 가능한 Ni 계열의 FCR-4 촉매와 Ru 계열의 RuA, RuAL 촉매를 대상으로 실험이 진행되었으며 결과는 다음과 같다.

1) RuA와 RuAL 촉매는 GHSV 2,000-4,000 hr-1조건에서 개질온도에 관계없이 평형 조성과 거의 유사한 가스 조성을 나타내었다. FCR-4 촉매는 GHSV 2,000 hr-1 조건에서 평형 조성과 유사한 결과를 얻었으나 GHSV 3,000 hr-1 이상에서는 평형 조성 대비 낮은 수소수율을 나타내었으며 낮은 개질온도에서는 개질이 이론치보다 덜 이루어짐을 확인하였다.

2) FCR-4 촉매는 개질온도가 낮아짐에 따라 H2+CO 생성량이 평형 계산값 대비 낮으나 RuA, RuAL은 평형조건과 유사한 수준을 보였다. 중저온 영역에서 운전을 고려한다면 Ru계 촉매를 적용하는 것이 타당하다.

3) RuAL 촉매를 사용 시 중온 영역(550℃), 낮은 SCR (2.0)에서도 평형 조성과 유사한 개질가스 조성이 확인되었으며 탄소침적은 확인되지 않았다.

Acknowledgments

본 연구는 산업통상자원부(MOTIE)와 한국에너지 기술평가원(KETEP)의 지원을 받아 수행되었다(No. 2019281010007A, No. 20203020040010).

References

- Y. S. Seo, D.J. Seo, Y. T. Seo, and W. L. Yoon, “Numerical investigation on combustion, heat transfer and reforming reaction for methane steam reformer”, KOSCO SYMPOSIUM, 2005, pp. 50-57. Retrieved from http://koreascience.or.kr/article/CFKO200533155721162.pdf, .

-

Y. Zhang, W. Wang, Z. Wang, X. Zhou, Z. Wang, and C. J. Liu, “Steam reforming of methane over Ni/SiO2 catalyst with enhanced coke resistance at low steam to methane ratio”, Catalysis Today, Vol. 256, No. 1, 2015, pp. 130-136.

[https://doi.org/10.1016/j.cattod.2015.01.016]

-

G. Shin, J. W. Yun, and S. S. Yu, “Geometric characteristics of methane steam reforming with low temperature heat source”, Trans Korea Soc. Mech., Vol. 40, No. 12, 2016, pp. 793-799.

[https://doi.org/10.3795/KSME-B.2016.40.12.793]

-

S. H. Park, C. M. Kim, S. H. Son, S. J. Jang, J. D. Kim, W. K. Bang, and S. Y. Lee, “Research of high efficiency integrated reforming system using separated reforming system”, Trans Korean Hydrogen New Energy Soc, Vol. 29, No. 1, 2018, pp. 11-18.

[https://doi.org/10.7316/KHNES.2018.29.1.11]

-

Y. Matsumura and T. Nakamori, “Steam reforming of methane over nickel catalysts at low reaction temperature”, Applied Catalysis A: General, Vol. 258, No. 1, 2004, pp. 107-114.

[https://doi.org/10.1016/j.apcata.2003.08.009]

-

A. lulianelli, S. Liguori, J. Wilcox, and A. Basile, “Advances on methane steam reforming to produce hydrogen through membrane reactors technology: a review”, Catalysis Reviews, Vol. 58, No. 1, 2016, pp. 1-35.

[https://doi.org/10.1080/01614940.2015.1099882]