해상풍력 터빈과 모노파일 하부기초를 연결하는 플랜지 방식 트랜지션 피스의 기본설계

2020 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

Depending on the water depth and composition of seabed, there exist different alternatives for the wind turbine supporting structures. Among several types of the structures, the monopile foundation is the dominant solution for support structure, accounting for over 80% of the offshore wind turbines in Europe. To develop the monopile foundation suitable for domestic ocean environment, a basic design of a transition piece was carried out. This paper presents the design procedure of a flange connected transition piece and results of the structural safety assessment.

Keywords:

Offshore wind, Monopile foundation, Transition piece, Flange connection, Finite element analysis키워드:

해상풍력, 모노파일 기초, 트랜지션 피스, 플랜지 연결, 유한요소해석1. 서 론

해상풍력 발전은 양질의 풍자원을 이용하고, 민원을 최소화 할 수 있으며, 대규모 개발이 가능하다는 장점에 의해 유럽을 중심으로 빠르게 개발되고 있다. 유럽의 북해지역은 연안의 수심이 얕고 항타가 가능한 사질토로 지반이 구성되어 있어, 2016년 기준 운영 중인 해상풍력 발전단지 중 모노파일 하부기초가 81%를 차지한다1). 모노파일은 30 m 이내의 저수심에 주로 적용되어 왔으나 2014년 북유럽 발트해(Baltic sea)에 직경 6 m 이상의 대구경 모노파일이 50 m 수심에 성공적으로 시공되었으며, Table 1에 정리된 바와 같이 최근에는 자켓 구조물을 일부 대체할 수 있는 하부기초로 발전하였다.

해상풍력 발전의 균등화발전비용 저감을 위해 터빈 또한 대형화 되고 있고 6 MW급 터빈을 지지할 수 있는 직경 7 m 이상의 초대구경 모노파일이 2015년 이후로 활발하게 적용되고 있다.

국내 지반조건에서는 유럽과 달리 점토층, 암반층에 의해 항타 시공에 어려움이 있어, 아직 모노파일 하부기초를 적용한 해상풍력 시공사례가 없다. 그러나 최근 굴착시공 기술을 적용하려는 노력이 이어지고 있어, 가까운 미래에는 국내에서도 모노파일이 천해역에서 자켓 구조물을 대체할 수 있을 것으로 기대된다. 본 논문에서는 국내 해양환경에 적합한 모노파일 하부기초 기술개발을 위한 직경 7 m급 트랜지션 피스의 기본설계 및 구조안전성 평가 결과를 기술하였다.

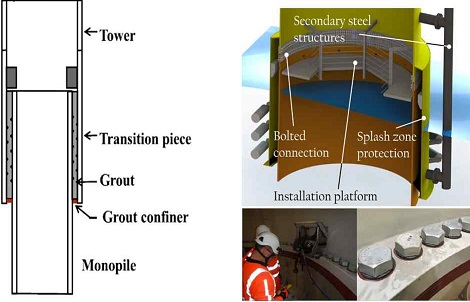

트랜지션 피스는 하부 기초와 상부 타워를 연결하는 일종의 접속형 구조물로써 지반에 관입되어 구조물 전체를 지지하는 모노파일, 자켓 등의 하부기초와 구분되며, 시공성 향상, 비말대 보호, 수직도 보정, 타워 접속부 제공 등의 역할을 수행한다.

또한 해상 유지보수를 위한 출입용 사다리, 작업 플랫폼, 간이 크레인, J-tube 등 풍력발전기 운영을 위한 부가설비들이 트랜지션 피스에 구비된다. 해상풍력 개발 초기에는 모노파일과 트랜지션 피스의 구분이 없는 경우도 있었으나, 일체형 적용이 가능한 지반 및 수심조건이 매우 제한적이고 수직도, 시공성 향상 등의 목적으로 최근에는 모노파일로 지지되는 해상풍력 발전기는 대부분 트랜지션 피스를 적용하고 있다.

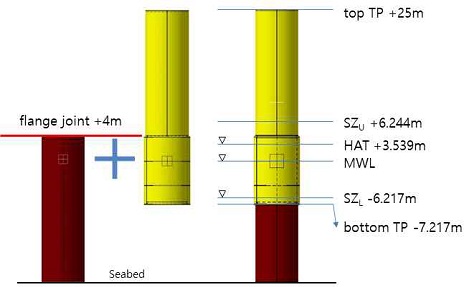

모노파일과의 체결방식에 따라 Fig. 1과 같이 그라우팅 방식과 플랜지 방식으로 구분되는데, 그라우팅 방식은 타워 수직도 보정이 용이하나 날씨의 영향을 많이 받고 공기가 길다는 단점이 있으며, 플랜지 방식은 타워 수직도 보정이 어려우나, 시공이 쉽고 공기가 짧다. 플랜지 체결방식은 정밀 시공기술의 발달로 수직도를 높은 수준으로 만족시킴으로써 최근에 다수 채택되고 있으며, 플랜지를 연결하는 볼트 크기는 주로 M64-M72를 사용한다.

해상풍력 전용 설계기준인 DNVGL-ST-01262)과, DNVGL-ST-04373), DNVGL-RP-04164), DNVGL-RP-C2035)을 참고하여 조차가 큰 국내 해양환경 특성을 고려하여 모노파일과 타워를 연결하는 트랜지션 피스의 기본설계를 수행하였다.

2. 트랜지션 피스 기본설계

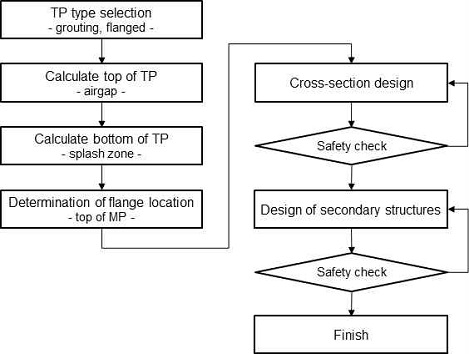

트랜지션 피스의 기본설계는 설계근거(design basis)를 기반으로 수위 및 각 영역(zone)의 정의에 따라 길이방향의 기본제원을 도출하고 모노파일 체결위치, 단면설계, 구조안전성 평가, 부가설비 구조설계 순으로 수행된다. 설계절차를 Fig. 2에 나타냈고, 본고에서는 부가설비를 제외한 트랜지션 피스 구조부의 구조안전성 평가결과까지 기술하였다.

국내 연약지반 조건의 해역을 대상으로 설계를 수행하였고, 해양환경에 대한 설계근거는 한국전력공사 전력연구원에서 2016년 7월에 발간한 “서남해 2.5 MW 해상풍력 실증단지 설계근거 최종보고서”6)를 참고하였다.

초기 설계하중은 국내 터빈사로부터 제공받았으며, 기본설계안과 통합하중해석을 연계하여 설계하중을 수정하고 구조안전성 평가를 수행하였다.

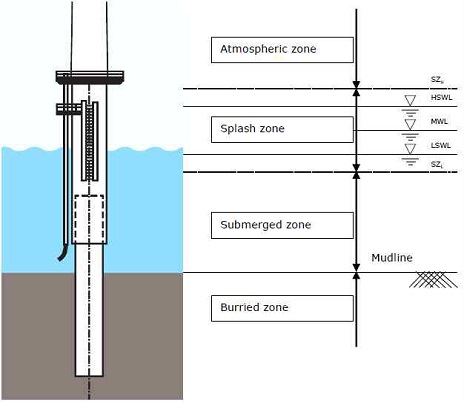

DNVGL-RP-0416에 해상풍력 지지구조 설계를 위한 해역의 수위 및 영역에 대한 정의가 Fig. 3과 같이 명시되어 있다. Mean water level (MWL)은 평균해수위, highest astronomical tide (HAT)는 최고극천문조위로써 조석주기달의 교점주기 18.61년 동안 발생 가능한 최고조위를 의미하며, 국내에서는 국립해양조사원에서 수위를 세분화하여 정의하고 있는 약최고고조위로 통용된다.

Highest still water level (HSWL)은 HAT에 양의 해일고를 더한 수위로 조위에 대기압에 의한 수면변화까지 고려한 수위이다. 해양구조물은 수직방향의 위치에 따라 부식특성이 유의하게 변화하는 구간이 있는데, 이를 기준으로 영역을 정의하며 대기부(atmospheric zone), 비말대(splash zone), 수중부(submerged zone), 토층부(buried zone)로 구분된다.

2.1 에어갭(air gap) 검토

에어갭은 파랑하중을 고려하지 않는 외부 작업플랫폼을 설계파랑으로부터 이격시키기 위한 조건으로 트랜지션 피스 상단의 기준이 된다. DNVGL-ST-012 6에서는 에어갭을 50년 빈도 최고수위를 기준으로 50년 빈도 유의파고의 파정에서 HS,50의 20% +1 m 상단으로 정의되어 있으며, 본 설계에서는 MWL +9.578 m로 산정되었다. 대상 터빈의 타워 하단부가 MWL +25 m에 위치하고 있으며, 외부 플랫폼 및 타워 하단부가 설계파랑으로부터 충분히 이격됨을 확인하였다.

2.2 비말대 산정

비말대는 해수에 침수, 노출이 반복적으로 발생하는 구역으로, 비말대 상부한계는 해일고를 고려한 극한수위(extreme water level)에 해당하는 HSWL에서 1년 주기 유의파고의 파정으로 정의되어 +6.244 m, 비말대 하부한계는 lowest still water level (LSWL)에서 1년 주기 유의파고의 파저로 정의되어 –6.217 m로 산정되었다. 비말대의 총 길이는 12.461 m로 조수간만차가 큰 국내 해양환경이 반영된 결과이며, 트랜지션 피스는 표면 도장과 부식대를 적용하여 비말대를 커버할 수 있도록 해야 한다. 모노파일의 천단고부터 비말대 하부한계까지는 스커트 형태의 부가설비로 커버하여 플랜지의 주기적 침수를 방지할 수 있도록 하였다.

모노파일의 천단고는 시공성을 위해 시공 시 수면 위로 노출될 수 있는 조건으로 산정하였으며, 최고극천문조위인 HAT (+3.5 m)를 고려하여 MWL +4 m로 결정하였다.

2.3 트랜지션 피스 단면 설계

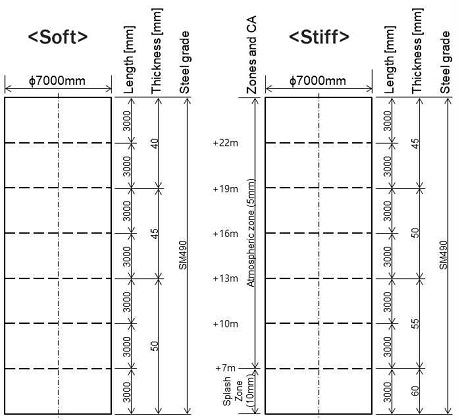

직경 7 m급 초대구경 모노파일은 제작기술 측면에서 후판을 사용하는 후육강관으로 분류되며, 롤벤딩 방식으로 제작될 수 있다. 국내 후육강관 제작기술 및 롤벤딩 장비 조사결과를 근거로 모노파일 제작 시 단일 캔(can)의 길이를 3 m로 결정하였다. 제작방식의 특성 상 캔 내부에서는 두께 변화가 어려우므로 캔 길이를 고려하여 구조부 설계 및 부식대를 적용하였다.

트랜지션 피스는 모노파일과 풍력 타워 사이에 위치하고, 타워 상부가 자유단이므로 모노파일과 타워 단면에 종속적인 설계가 가능하다. 트랜지션 피스 하단부에 모노파일 단면 설계결과를 그대로 반영하였고, 타워로 올라가면서 두께가 줄어드는 변단면으로 설계하였다.

트랜지션 피스가 위치하는 비말대와 대기부의 부식 허용두께를 산정하여 부식대 설계를 수행하였다. 대기부의 연간 부식 속도는 0.1 mm, 비말대는 외부 면의 경우 0.3 mm, 내부 면의 경우 0.15 mm이며, 방부식을 위한 도장의 수명은 15년으로 가정하였다. 외부는 도장 처리를 하고, 내부 면은 도장 처리를 하지 않는 조건으로 25년간 총 부식 허용두께를 Table 2와 같이 산정하였다.

통합하중해석 시 공진 주파수 분석을 위해 Fig. 4와 같이 강성조건(stiff condition)과 연성조건(soft condition)으로 구분하여 통합하중해석의 입력데이터로 제공하였다.

운영 초기 부식대가 모두 남아있는 상태를 강성조건, 설계수명동안 운영을 통해 부식대가 모두 기능을 상실하여 구조부만 남아있는 상태를 연성조건으로 정의하였다. 설계된 트랜지션 피스의 형상을 Fig. 5에 나타내었고, 초기 설계하중 값을 이용하여 응력을 검토한 결과 안전계수 1.9를 만족하였다.

3. 구조안전성 평가

터빈사로부터 모노파일 및 트랜지션 피스의 설계안이 반영된 통합하중해석 결과를 제공받아 극한한계상태(ultimate limit state, ULS) 하중과 등가피로하중(damage equivalent load, DEL)을 이용하여 구조안전성을 수치해석적 방법으로 평가하였다. 통합하중해석은 IEC 61400-37) 규정의 설계하중 케이스(design load case)에 따라 수행된 결과이다.

3.1 극한한계상태에 대한 구조안전성 검증

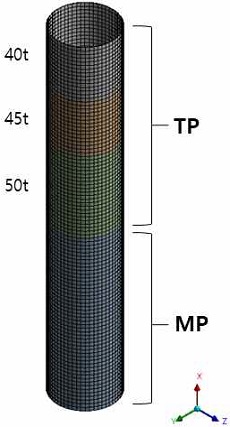

통합하중해석 결과 도출된 극한한계상태 하중을 적용하여 트랜지션 피스의 구조안전성 평가를 수행하였다. Fig. 6에 구조해석을 위한 트랜지션 피스와 모노파일의 유한요소 모델을 나타내었고, 두께 정보를 반영하여 쉘(shell) 요소로 모델링하였다. 트랜지션 피스와 모노파일 모두 SM490 강재를 적용하였고 Table 3에 재료물성을 정리하였다. SM490의 항복강도는 315 MPa이며, 본 연구에서는 1.15의 재료계수(material factor)를 적용하여 허용응력 274 MPa을 기준으로 구조 안전성을 평가하였다.

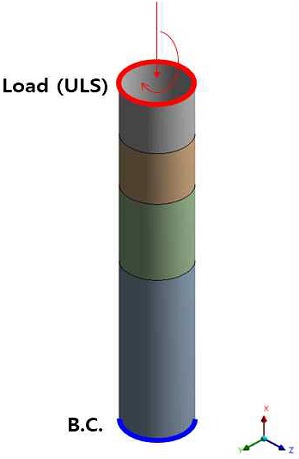

통합하중해석 결과 Table 4와 같이 모든 분력에 대해 최대하중 및 최소하중이 발생하는 설계하중케이스가 도출되었으며, IEC61400-3에서 정의하고 있는 각 설계하중케이스에 대한 하중계수(load factor)를 적용하여 16개의 극한하중 조합이 결정되었다. 16개의 모든 하중조합에 대해 유한요소해석을 수행하여 구조안전성을 검토하였고, 해석에 적용된 하중 및 경계조건 위치를 Fig. 7에 나타냈다. 실제 풍력터빈의 하중에 대한 모노파일과 트랜지션 피스의 거동은 지반강성에 영향을 받고, 변위가 발생하지 않는 지점은 해저면 아래에서 발생하나, 본 해석에서는 트랜지션 피스만 평가대상으로 고려하였고, 경계조건을 해저면에 해당하는 모노파일 하단으로 정의하여 자유도를 구속하였다.

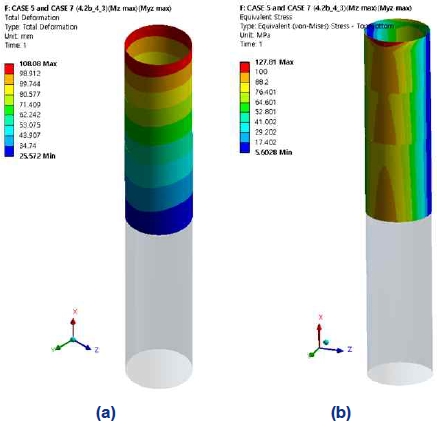

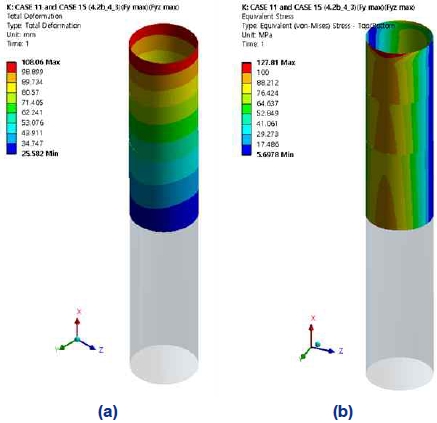

유한요소 해석결과를 Table 5에 정리하였다. 최대 등가응력이 도출되는 경우는 case 5, case 7, case 11, case 15로 모두 128 MPa이며, 안전율은 2.1로 계산되었다.

여기서 case 5와 case 7은 하중조합이 동일하기 때문에 해석결과도 동일하며, case 11과 case 15의 경우에도 서로 동일한 하중조합을 가진다. Fig. 8은 case 5에 대한 변위, 등가응력 결과이고, Fig. 9는 case 11에 대한 결과를 나타낸다. 유한요소 해석결과, 설계된 트랜지션 피스는 재료계수와 하중계수를 고려한 한계상태설계법 상 극한한계상태에 대한 구조안전성을 만족함을 확인하였다.

3.2 등가피로하중에 대한 볼트 피로수명 평가

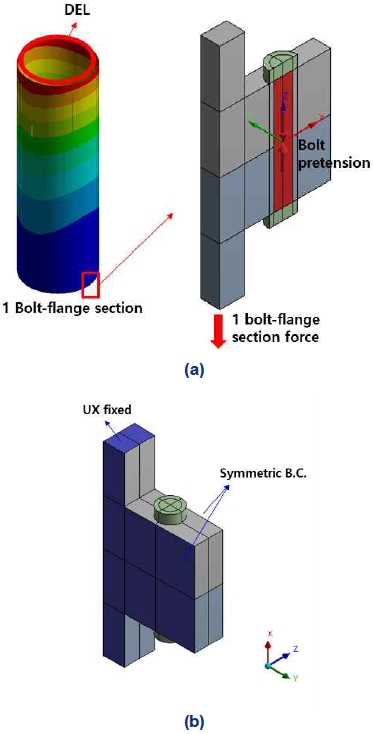

모노파일과 트랜지션 피스를 연결하는 플랜지-볼트부를 대상으로 등가피로하중을 적용하여 볼트의 피로수명 평가를 수행하였다.

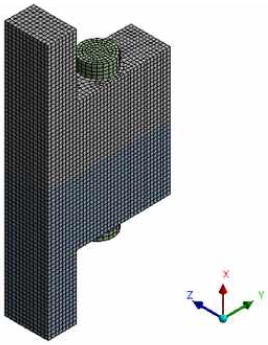

Fig. 10에 플랜지-볼트부에 대한 유한요소모델을 나타냈다. 볼트는 플랜지 전체에 걸쳐 180개가 균일하게 분포되어 있으며, 이 중 하나의 단면(section)에 대해 피로해석을 수행하여 볼트의 피로수명을 검토하였다. 플랜지 및 볼트의 재료물성은 Table 6과 같다. M64 규격의 class 10.9 볼트가 사용되었고 SN-곡선은 Schaumann and Eichstadt8)의 실험 데이터에서 발췌하였다.

DEL 표현법은 레인플로우 집계법(rainflow cycle counting)으로 표현되는 피로하중을 단일 주파수를 갖는 등가 반복하중으로 표현하는 방법으로, Miner의 법칙을 기반으로 한다. 25년 설계수명 기준 등가 반복하중 cycle 수는 2.288×108회(등가 기준주파수 0.29 Hz)이다.

통합하중해석 결과 도출된 트랜지션 피스 상단의 등가피로하중에 대한 단일 플랜지-볼트 단면에서의 반력을 계산한 결과 중 최대값을 플랜지-볼트 부에 작용하는 피로하중으로 결정하였다. Fig. 11과 같이 일정한 볼트 긴장력(pretension)이 가해진 상태에서 최대 반력값을 도출하였고, 볼트의 긴장력은 선행연구9)를 참고하여 항복강도의 80% 수준인 664 MPa로 설정하였다. 경계조건은 대칭 경계조건(normal 방향 구속)과 하중이 적용되는 반대쪽 플랜지 면에는 X방향으로 구속하였다.

Load and boundary condition of flange-bolt section (a) maximum flange reaction force by DEL, (b) symmetric boundary condition

해석은 stress-life 이론에 근거하여 수행하였으며, 볼트 긴장력은 일정하게 지속되는 하중으로 적용하였고, 피로하중은 일정한 진폭으로 인장과 압축이 반복적으로(fully reversed constant amplitude) 작용하도록 하였다. 평균응력(mean stress) 효과는 연성 강 재질에서 계산결과의 정확도가 높은 Gerber 이론으로 계산되었다.

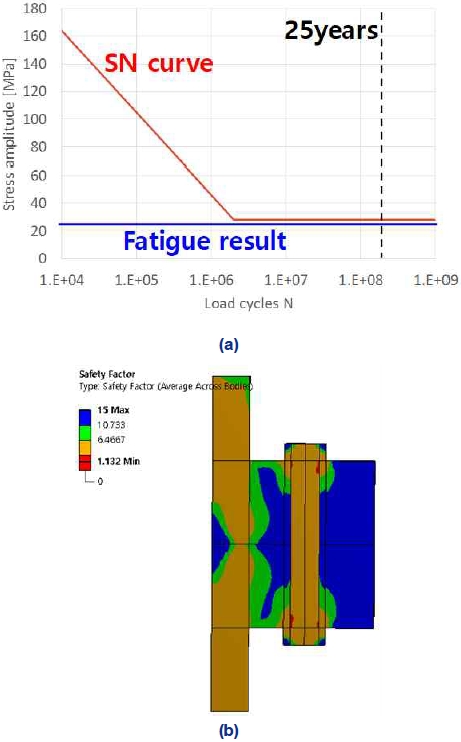

피로해석 결과를 Fig. 12에 나타내었다. DEL 적용 시, 모노파일과 트랜지션 피스를 연결하는 볼트는 재료의 피로한도 내에서 거동하므로 25년의 설계수명을 만족하였으며, 피로한도에 대한 안전율은 1.13으로 계산되었다.

Fatigue analysis result applying DEL (a) SN-curve and fatigue result of bolt, (b) safety factor on fatigue limit

본 피로수명 평가는 앞서 서술된 바와 같이 Miner 법칙에 의한 등가피로하중에 의해 검토된 결과로써, 기본설계 단계에서 거시적 검토를 위해 채용한 방법이며, 추후 상세설계 단계에서 시간이력 하중 데이터가 도출되면 누적 손상법에 기반한 피로수명 평가를 수행할 예정이다.

4. 결 론

모노파일 방식의 해상풍력용 하부기초는 시공성 향상, 복잡한 부가설비의 후 시공, 타워 수직도 보정 등을 목적으로 별도의 트랜지션 피스가 요구된다. 국내 서남해안 연약지반 해역을 대상으로 트랜지션 피스의 기본설계를 수행하였으며, 연구결과를 다음과 같이 요약하였다.

1) 국내 해양환경에 적합한 초대구경 모노파일 설계를 위해 국제설계기준을 분석하였고, 국내 연약지반(서남해)의 설계근거를 확보하여 기본설계를 수행함.

2) 비말대를 모두 커버하는 총 길이 32 m급의 트랜지션 피스 기본설계안을 도출함.

3) 통합하중해석 결과를 이용하여 유한요소해석을 수행하였고, 극한한계상태에 대해 구조적 안전성을 만족함.

4) 등가피로하중을 이용하여 플랜지-볼트부를 대상으로 피로수명을 평가함.

Acknowledgments

본 연구는 산업통상자원부(MOTIE)와 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구 과제입니다(No. 20183010025540).

References

-

C. A. Madsen, J. C. Kragh-Poulsen, K. J. Tage, and M. J. Andreassen, “Analytical and numerical investigation of bolted steel ring flange connection for offshore wind monopile foundations”, I.O.P Conference Series: Materials Science and Engineering, Vol. 276, 2017.

[https://doi.org/10.1088/1757-899X/276/1/012034]

- DNVGL-ST-0126, “Support structures for wind turbines”, 2018. Retrieved from https://rules.dnvgl.com/docs/pdf/DNVGL/ST/2018-07/DNVGL-ST-0126.pdf, .

- DNVGL-ST-0437, “Loads and site conditions for wind turbines”, 2016. Retrieved from https://rules.dnvgl.com/docs/pdf/DNVGL/ST/2016-11/DNVGL-ST-0437.pdf, .

- DNVGL-RP-0416, “Corrosion protection for wind turbines”, 2016. Retrieved from https://rules.dnvgl.com/docs/pdf/DNVGL/RP/2016-03/DNVGL-RP-0416.pdf, .

- DNVGL-RP-C203, “Fatigue design of offshore steel structures”, 2016. Retrieved from https://oilgas.standards.dnvgl.com/download/dnvgl-rp-c203-fatigue-design-of-offshore-steel-structures, .

- Korea Electric Power Research Institute, “Design basis of 2.5 GW offshore wind farm in the southwestern sea”, 2016.

- IEC 61400-3, “Wind energy genration systems-part 3-1: design requirements for fixed offshore wind turbines”, 2019. Retrieved from https://webstore.iec.ch/publication/29360, .

- P. Schaumann and R. Eichstadt, “Experimental and analytical fatigue assessment of high-strength bolts for wind turbine structures”, Conference paper, 2018. Retrieved from https://www.researchgate.net/publication/335703565_Experimental_and_Analytical_Fatigue_Assessment_of_High-Strength_Bolts_for_Wind_Turbine_Structures, .

- D. Y. Lee and S. S. Lim, “Effects of flange tilt on bolt performance at the flange joint in a wind tower”, Proc. of the 2019 Fall Conference of Korea Wind Energy Association, 2019.