소용량 수소액화 파일럿 플랜트 구축을 위한 공정의 열역학 해석

2020 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

The present study discussed the thermodynamic analysis of the hydrogen liquefaction process to build a hydrogen liquefaction pilot plant with a small capacity (0.5 ton/day). A 2-stage Brayton cycle utilizing LNG/LN2 cold energy was suggested to be built in Korea for the hydrogen liquefaction pilot plant with a small capacity. Thermodynamic analysis on the effect of various variables on the efficiency of hydrogen liquefaction process was performed. As a result, the CASE in which the ortho-para conversion catalyst was infiltrated inside the heat exchanger showed the best process efficiency. Finally, thermodynamic analysis was performed on the effect of turbo expander compression ratio on the hydrogen liquefaction process and it was confirmed that an optimal turbo expander compression ratio exists.

Keywords:

Liquid hydrogen, Hydrogen liquefaction, Thermodynamic analysis, Ortho-para conversion, Pilot plant키워드:

액체 수소, 수소 액화, 열역학 해석, 오르토-파라 전환, 시험 플랜트1. 서 론

환경문제가 인류의 생존문제로까지 부각되면서 전 세계적으로 지구 온난화 문제 해결 및 대기환경 개선을 위해 노력하고 있다. 이러한 문제 해결을 위해 환경문제의 근원이 되는 화석에너지의 사용 대신 태양광, 풍력, 조력 및 수력과 같은 신재생에너지에 대한 관심이 높아지고 있다1). 그러나 이러한 신재생에너지는 지역별, 계절별 수급 불균형 때문에 신재생에너지로 생산된 전력을 대용량, 장기간 저장할 수 있는 에너지 캐리어가 필요하다. 다양한 에너지 저장 가능 매체 중에 수소는 대용량, 장기간 저장 및 다양한 타 에너지원으로의 변환을 고려 시 최적의 에너지 캐리어로 각광받고 있다2-4).

수소에너지가 미래에 주요한 에너지원으로 사용되기 위해서는 수소의 생산, 저장, 이송 및 활용이 원활해야 한다. 수소의 저장 방법으로는 고압기체저장, 고체저장, 물질변환저장 및 액체저장이 있다. 현재 대부분의 경우 기체 상태로 고압의 저장탱크에 저장하는 방법을 사용하고 있다. 그러나 이러한 방식은 저장량의 한계, 압력용기의 경제성 등으로 대용량 저장에는 한계가 있다. 이에 따라 대용량으로 수소를 저장할 때 기체보다는 액체로 저장하는 것이 효과적인 방법이나 우리나라의 경우 액체수소 생산과 관련한 기술은 전무한 실정이다.

수소를 액체 상태로 저장하기 위해서는 상압상태에서 수소의 온도를 20 K까지 낮추어야 하는데 이때 많은 에너지가 소모된다. 더불어 수소의 상태는 원자핵의 회전방향에 따라 ortho-수소와 para-수소로 구별되는데 상온에서는 75%의 ortho-수소, 25%의 para-수소의 혼합 상태로 존재하지만 20 K에서는 para-수소로만 존재하게 된다. 수소를 상온에서 20 K까지 냉각시킬 때 ortho-수소가 para-수소로 변환되는데 이 과정은 매우 느린 발열 전환 반응이다. 효율적인 수소 액화를 위해서는 이 과정에서 촉매를 사용하여 전환 반응 속도를 높여야 하며 발열되는 열을 적절하게 제거해주어야 한다. 따라서 효율적인 액체수소 생산을 위해서는 냉각공정을 적절하게 설계하는 것은 필수적이다. 이를 위해 많은 연구자들이 연구를 통해 고효율을 가지는 복잡한 수소액화공정을 제안하였다5-7). 그러나 우리나라와 같이 수소액화와 관련된 기술이 전무한 상황에서 많은 연구자들이 제안한 복잡한 공정을 구현하여 실제 액체수소를 생산하기에는 불가능하다.

따라서 본 연구에서는 국내에서 0.5 ton/day 규모의 수소액화 파일럿 플랜트 구축이 가능하도록 LNG/LN2 냉열활용 2-stage Brayton cycle 기반 수소액화 공정을 제안하고 열역학적 해석을 수행하고자 한다. 특히 수소액화 공정에서 반드시 필요한 ortho-para converter의 고려 방법이 수소액화 공정에 미치는 영향에 대해 조사하고자 한다.

2. 공정해석

2.1 공정해석 모델

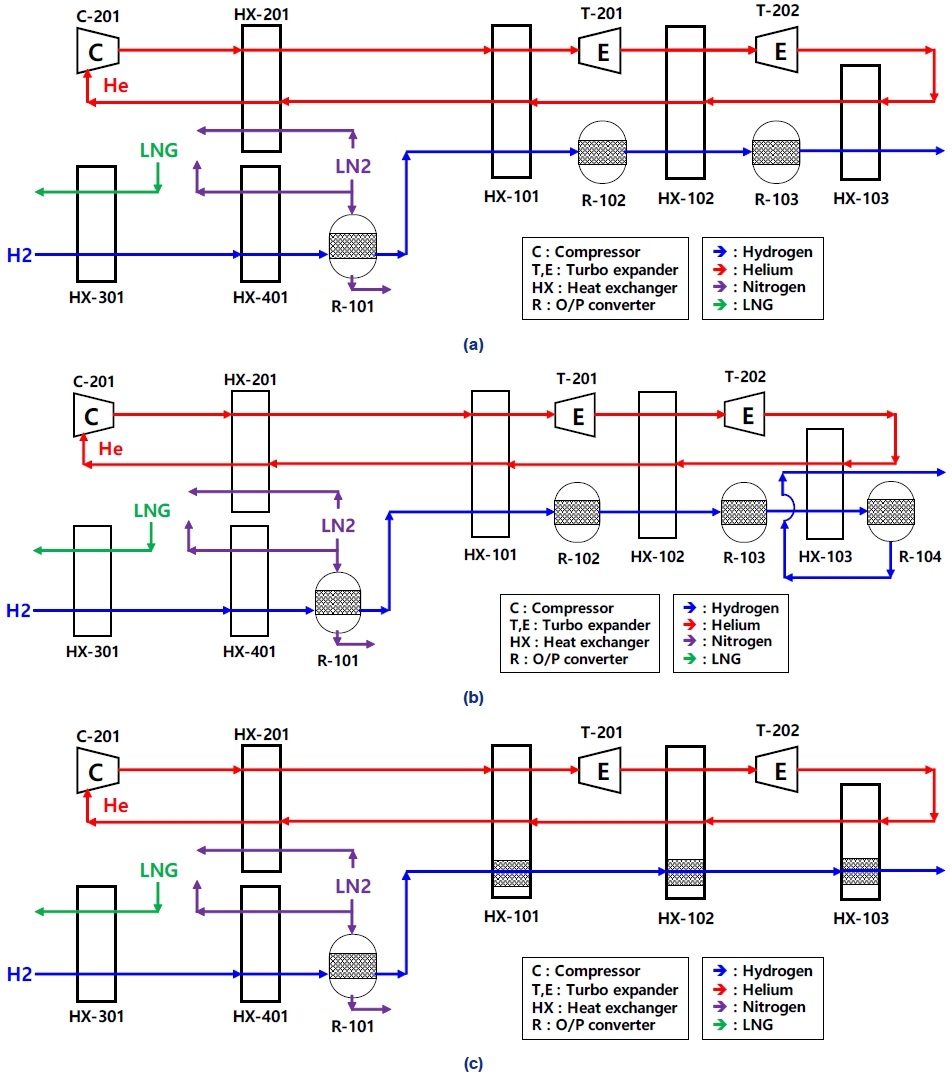

본 연구에서는 국내에서 수소액화 파일럿 플랜트 구축이 가능한 2-stage Brayton cycle을 Fig. 1과 같이 제안한다. Fig. 1에서 보는 바와 같이 LNG 냉열을 활용하여 기체수소를 상온에서 NG의 기화온도인 약 110 K까지 냉각시키며 추가적으로 LN2를 이용하여 약 80 K까지 기체수소를 냉각시킨다. 그 이후에 He Brayton cycle을 활용하여 수소를 액체수소 생산이 가능한 온도까지 냉각시키게 된다. 앞에서 언급한 바와 같이 수소를 액화시키는 과정에서 ortho-수소를 para-수소로 적절하게 전환하기 위해 촉매를 사용하여야 하며 촉매 사용 시 발생하는 열을 적절하게 냉각시켜 주어야 한다. Fig. 1에서 보는 바와 같이 수소가 약 80 K 정도 냉각된 후 ortho-para converter (R-101)를 활용하면 수소는 47%의 ortho-수소, 53%의 para-수소로 변환되게 된다. 이때 R-101은 LN2로 냉각시키게 된다. Fig. 1(a)에서 보는 바와 같이 수소가 He Brayton cycle에 의해 냉각되는 과정에서 추가적으로 ortho-para converters (R-102, R-103)가 사용된다. R-101과 다르게 R-102와 R-103은 냉각시키지 않기 때문에 수소가 ortho-para converter를 지나면 온도가 올라가게 된다.

Process block diagrams of hydrogen liquefaction processes for a 0.5 ton/day pilot plant: (a) CASE 1, (b) CASE 2, (c) CASE 3

Ortho-para 전환을 구현하는 방식이 공정에 미치는 영향을 조사하기 위해 Fig. 1(b)와 Fig. 1(c)와 같이 추가적으로 공정해석을 수행한다. Fig. 1(b)의 경우, HX-103 열교환기 후단에 추가적으로 ortho-para converter (R-104)를 달고 R-104를 지난 수소를 HX-103을 이용하여 추가적으로 냉각을 더 시키게 된다. Fig. 1(c)의 경우, 열교환기 내부에 ortho-para conversion 촉매를 잠입하였을 경우에 대한 해석을 진행한다.

2.2 공정해석 조건 및 방법

공정해석의 기본조건은 Table 1과 같다. 액화되는 수소의 유량, 압력 및 온도 조건을 만족할 수 있도록 공정해석을 수행한다. 헬륨 압축기(C-201)의 등온효율은 65%로 가정하며 압축기의 입·출구 압력은 0.114, 1 MPa로 가정한다. 두 개의 터보 익스팬더(T-201, 202)의 등엔트로피 효율은 75%로 가정한다. 각 열교환기의 최소온도차는 열교환기가 담당하는 온도 범위에 맞춰 Table 1에서 보는 바와 같이 가정한다. 열교환기 내부의 압력 강하량은 유체에 따라 다르게 가정하였으며 ortho-para converter 내에서 발생하는 압력 강하도 공정해석에서 고려하였다. 다만 배관에서의 압력강하는 무시하였다. 공정해석 변수로는 터보 익스팬더(T-201)의 압력비, 압축기 출구압력 등이 있다.

Fig. 1에서 보는 수소액화 공정들에 대해 각 요소들의 heat & mass balance equations 및 REFPROP10 소프트웨어를 사용하여 공정에 대한 열역학 해석을 수행한다.

3. 결과 및 고찰

3.1 CASE study

Table 2는 CASEs 1-3에 대하여 터보 익스팬더 T-201의 압력비가 1.6일 때의 공정해석 결과를 보여준다. 헬륨 압축기의 압축비와 각 열교환기의 압력강하량이 고정되어 있기 때문에 CASE와 상관없이 터보 익스팬더 T-202의 압력비는 3.7이 된다.

CASE 1의 경우 0.5 ton/day의 액체수소를 생산하기 위해 Brayton cycle에서 필요한 헬륨의 유량은 148 g/s로서 생산하고자 하는 액체수소 유량의 약 25배가 필요한 것을 확인할 수 있다. CASE 1의 경우 최종적으로 생산된 액체수소의 para concentration은 약 92%가 되는 것을 확인할 수 있다. 생산된 액체수소 의 HX-103 후단에 추가로 ortho-para converter (R-104)를 단 경우에는 para concentration이 95%까지 증가시킬 수 있는 것을 확인할 수 있다. CASE 1과 CASE 2의 결과를 비교해 보면 헬륨 유량, 압축기 소모동력, 열교환기의 용량 등이 크게 차이가 나지 않는 것을 알 수 있다. 다만 ortho-para converter (R-104)를 추가적으로 사용하고 HX-103을 2-stream 열교환기에서 3-stream 열교환기로 변경해야 하는 차이점이 있다. CASE 3은 열교환기에 ortho-para 전환 촉매를 잠입시켜 설계 및 제작을 할 수 있다고 가정한 공정 모델이다. 해석결과에서 보면 알 수 있듯이 ortho-para 전환 촉매를 잠입시키면 생산된 액체수소의 para concentration이 99%까지 증가하는 것을 알 수 있다. 또한 헬륨 유량이 약 10% 정도 감소하는 것을 확인할 수 있다. 감소한 헬륨 유량에 의해 압축기의 소요 동력이 감소하고 더불어 specific energy consumption (SEC)도 14.7 kWh/kgH2에서 13.8 kWh/kgH2로 약 6% 감소하는 것을 알 수 있다.

Table 2에서 보면 Brayton cycle에 사용되는 열교환기의 용량은 HX-101이 가장 크며 HX-103이 가장 작다. HX-103의 경우 극저온에서 열교환을 할 뿐만 아니라 내부에서 기체수소가 액체수소로 상변화를 하기 때문에 조심히 설계 및 제작되어야 한다.

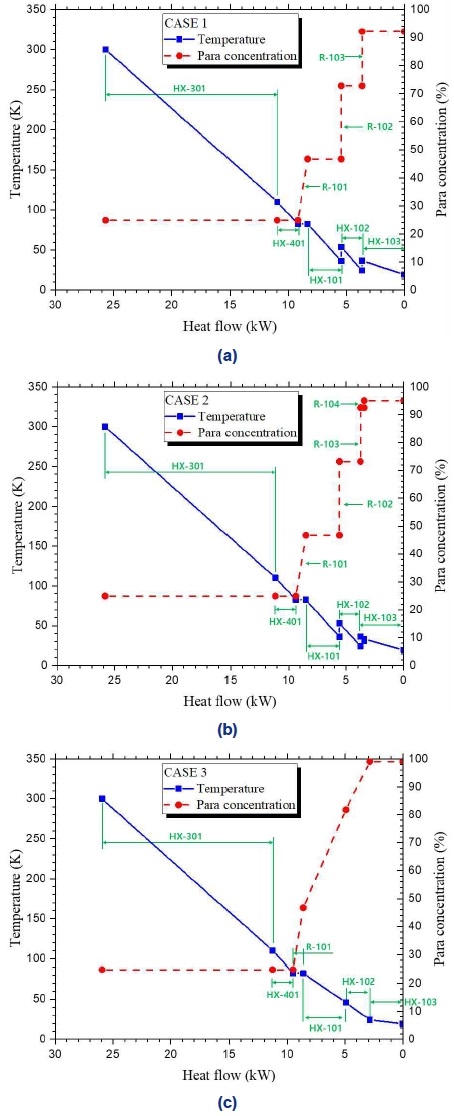

Fig. 2는 기체수소가 액체수소로 바뀔 때의 온도 profile 및 para concentration 변화를 보여준다. 0.5 ton/day의 수소가 액체로 될 때 약 25 kW의 열을 냉각시켜 주어야 한다는 것을 확인할 수 있다. 상온에서 기체수소는 LNG 냉열을 활용하여 열교환기(HX-301)를 통해 약 110 K로 냉각된다. 두 번째로 LN2 냉열을 활용하여 열교환기(HX-401)를 통해 약 82 K까지 냉각된 후 ortho-para converter (R-101)에서 수소의 para concentration이 약 47%로 증가하게 된다. 즉, LNG/LN2의 냉열을 활용하여 상온의 기체수소는 약 80 K까지 냉각되며 para concentration은 25%에서 47%로 증가하게 된다.

Temperature profile and para concentrations of hydrogen during liquefaction processes: (a) CASE 1, (b) CASE 2, (c) CASE 3

수소가 약 80 K정도까지 냉각된 후에 수소는 Brayton cycle의 헬륨과 열교환을 시작한다. Brayton cycle과 열교환을 하는 열교환기들은 cold box 내에 들어가게 된다. Fig. 2에서 보는 바와 같이 ortho-para conversion 방법에 따라 온도 profile 및 para concentration이 달라진다. Fig. 2(a)와 2(b)와 같이 ortho-para converter를 따로 냉각하지 않는 경우에는 ortho-para converter를 지난 후에 전환열 때문에 수소의 온도가 상승하는 것을 알 수 있다. 그러나 ortho-para 전환 촉매를 열교환기에 잠입하였을 경우에는 열교환기 내에서 전환열을 냉각시켜주기 때문에 수소의 온도가 지속적으로 감소하는 것을 확인할 수 있다. 따라서 ortho-para 전환 촉매를 열교환기 내부에 잠입시키면 전체적인 소요 동력도 감소하고 ortho-para converter를 따로 제작하지 않아도 되기 때문에 cold box의 구조도 간단해지며 제작비용도 절약할 수 있다는 것을 확인할 수 있다.

3.2 Parametric study

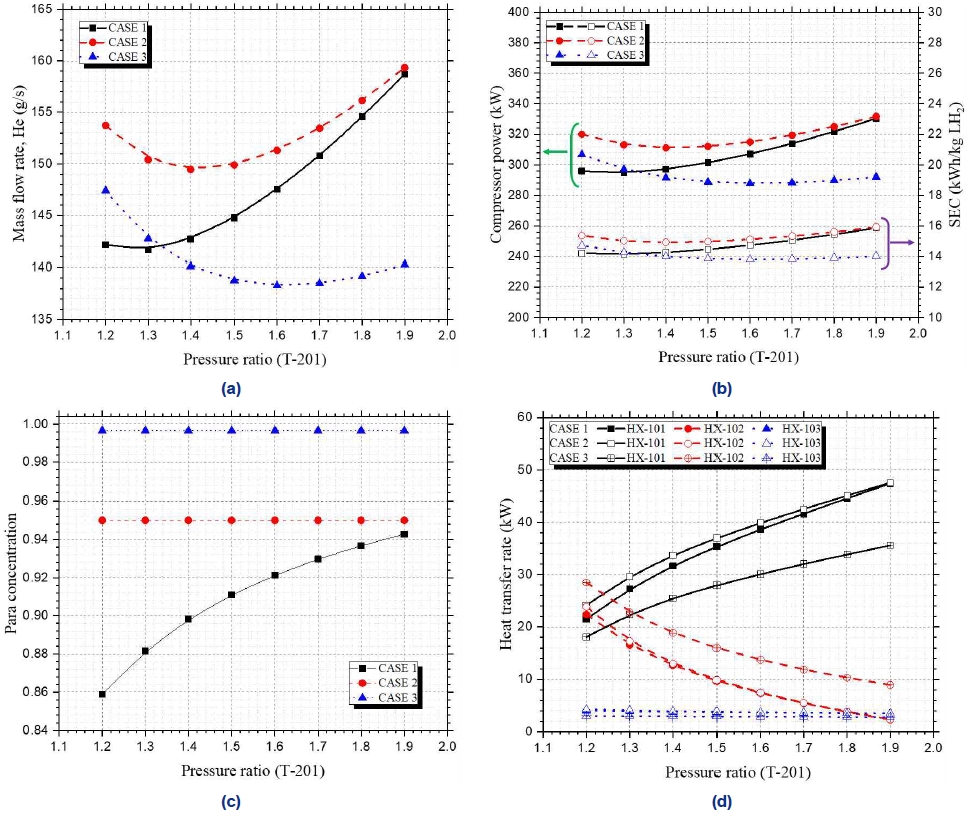

Fig. 3은 CASEs 1-3에 대하여 터보 익스팬더(T-201)의 압력비 변화가 공정에 미치는 영향에 대한 열역학 해석 결과를 보여준다.

Parametric study results for CASEs 1, 2, and 3: (a) helium mass flow rate, (b) compressor power and specific energy consumption (SEC), (c) para concentration, (d) heat transfer rate of heat exchangers

Fig. 3(a)는 T-201의 압력비 변화에 따른 헬륨 유량 변화를 보여 준다. 그림에서 보는 바와 같이 헬륨 유량을 최소화할 수 있는 T-201의 압력비가 존재한다는 것을 확인할 수 있다. CASE 1의 경우 T-201의 압력비가 작을 때는 유량이 매우 작은 것을 확인할 수 있다. T-201의 압력비가 커질수록 CASE 1의 헬륨 유량은 CASE 2와 거의 같아지는 것을 알 수 있다. CASE 3의 경우 T-201의 압력비가 작을 때는 많은 유량이 필요하지만 압력비가 커질수록 필요 유량이 감소하는 것을 알 수 있다. T-201의 압력비가 1.34보다 커지면 CASE 3의 경우가 가장 적은 헬륨 유량이 필요하다는 것을 확인할 수 있다.

수소액화 공정에서 헬륨 압축기의 소모동력이 전체 공정에서의 소모동력의 대부분을 차지하기 때문에 공정 효율에 매우 중요한 인자이다. 압축기의 소모동력은 헬륨 유량과 직접적인 관계가 있기 때문에 Fig. 3(b)에서 보는 바와 같이 T-201의 압력비 변화에 따른 압축기 소모동력 및 SEC의 경향이 헬륨 유량의 변화 경향과 유사한 것을 확인할 수 있다. T-201의 압력비가 작을 때는 CASE 1의 경우가 가장 에너지 소비가 적지만 클 때는 CASE 3의 경우가 가장 에너지 소비가 적은 것을 알 수 있다.

Fig. 3(c)는 T-201의 압력비 변화에 따른 para concentration 변화를 보여준다. CASE 2와 3의 경우 마지막 열교환기(HX-103) 후단 혹은 내부에서 ortho-para 전환을 할 수 있기 때문에 T-201의 압력비와 상관없이 일정한 para concentration을 가질 수 있게 제어 할 수 있다. 그러나 CASE 1의 경우 마지막 ortho-para converter가 HX-102와 HX-103 사이에 위치한다. 즉, HX-103 후단에 ortho-para converter가 없다. HX-103에 의해 냉각된 수소의 ortho-para 전환을 시켜줄 수 없기 때문에 para concentration을 제어할 수 없다. Fig. 3(c)에서 보는 바와 같이 CASE 1의 경우 T-201의 압력비가 증가할수록 생산되는 액체수소의 para concentration이 증가하게 된다. 만약 수소액화 공정에서 생산된 수소의 para concentration이 높지 않게 수소저장탱크에 저장되면 수소저장탱크 내에서 ortho-수소가 para-수소로 전환되면서 열이 발생하게 된다. 발생한 열 때문에 수소가 기화되어 저장탱크 압력을 높여 압력제어를 위해 기체수소를 방출시켜야하기 때문에 액체수소 손실이 발생한다. 따라서 최대한 수소액화 공정에 생산된 수소의 para concentration을 높이는 것이 필요하다.

Fig. 3(d)의 경우 T-201의 압력비 변화에 따른 Brayton cycle 내의 열교환기 열량 변화를 보여준다. T-201의 압력비가 높아질수록 HX-101의 용량이 증가하고 HX-102의 용량은 감소하며 HX-103의 용량은 상대적으로 큰 변화가 없는 것을 알 수 있다. 이것은 T-201의 압력비가 증가할수록 HX-101의 냉각용량이 커서 HX-101 출구의 수소온도가 더 낮아지게 된다는 것을 의미한다.

4. 결 론

본 연구에서는 국내에서 0.5 ton/day 규모의 수소액화 파일럿 플랜트 구축을 위한 LNG/LN2 냉열활용 2-stage Brayton cycle 기반 수소액화 공정을 제안하고 열역학적 해석을 수행하였다.

1) 수소액화 공정에서 ortho-para 전환 방법 적용전략에 따라 수소액화 공정의 특성이 바뀐다.

2) Ortho-para 전환 촉매 물질을 열교환기에 잠입시켰을 때가 ortho-para converter를 열교환기 외부에 따로 사용할 때보다 Brayton cycle에서 필요한 헬륨 유량, 압축기 소요 동력 및 SEC가 감소한다.

3) 수소액화 공정의 최대 에너지소비효율을 가지는 터보익스팬더 압력비가 존재한다.

Acknowledgments

본 연구는 국토교통부와 국토교통과학기술진흥원의 2019년 상용급 액체수소 플랜트 핵심기술 연구개발사업의 연구비지원에 의해 수행되었습니다(과제번호: 19IHTP-B151617-01-000000).

References

- United Nations Framework Convention on Climate Change, Paris Climate Conference (COP21). InL Paris Agreement. UNFCCC 2015. Retrived from https://unfccc.int/process-and-meetings/the-paris-agreement/the-paris-agreement, .

- V. T. Giap, Y. D. Lee, Y. S. Kim, and K. Y. Ahn, “Techno-economic analysis of reversible solid oxide fuel cell system couple with waste steam”, Trans. of Korean Hydrogen and New Energy Society, Vol. 30, No. 1, 2019, pp. 21-28.

-

J. W. Ahn, “The significance of long-term perception on renewable energy and climate change”, Trans. of Korean Hydrogen and New Energy Society, Vol. 29, No. 1, 2018, pp. 117-123.

[https://doi.org/10.7316/KHNES.2018.29.1.117]

- B. Lee, H. Lee, C. Moon, S. Moon, and H. Lim, “Preliminary economic analysis for H2 transportation using liquid organic H2 carrier to enter H2 Economy Society in Korea”, Trans. of Korean Hydrogen and New Energy Society, Vol. 30, No. 2, 2019, pp. 119-127.

-

M. S. Sadaghiani and M. Mehrpooya, “Introducing and energy analysis of a novel cryogenic hydrogen liquefaction process configuration”, Int. J. Hydrogen Energy, Vol. 42, No. 9, 2017, pp. 6033-6050.

[https://doi.org/10.1016/j.ijhydene.2017.01.136]

-

Y. E. Yukel, M. Ozturk, and I. Dincer, “Analysis and assessment of a novel hydrogen liquefaction process”, Int. J. Hydrogen Energy, Vol. 42, No. 16, 2017, pp. 11429-11438.

[https://doi.org/10.1016/j.ijhydene.2017.03.064]

-

U. Cardella, L. Decker, J. Sundberg, and H. Klein, “Process optimization for large-scale hydrogen liquefaction”, Int. J. Hydrogen Energy, Vol. 42, No. 17, 2017, pp. 12339-12354.

[https://doi.org/10.1016/j.ijhydene.2017.03.167]