LNG 냉열을 활용한 이산화탄소 액화공정에서 절감되는 전력량의 산출

2020 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

In this study, comparison study has been performed between two-stage compression and a vapor-recompression refrigeration cycle and a liquefaction using LNG cold heat. When using a first method using two-stage compression and a refrigeration cycle, at least three compressors are required, however when using LNG cold heat, no compressor is required since carbon dioxide can be pumped after condensing with the heat exchange with -160℃ of LNG. Through this study, we can save more than one hundred million KRW annually by using LNG cold heat instead of using gas compression and refrigeration cycle.

Keywords:

Compression, Refrigeration, LNG cold heat, Simulation, Carbon dioxide키워드:

압축, 냉동, LNG 냉열, 전산모사, 이산화탄소1. 서 론

화석연료의 연소과정에서 배출되는 이산화탄소는 지구온난화의 원인이 되는 온실가스로 알려져 있다1-5). 이산화탄소의 발생은 주로 에너지 다소비 공정으로 알려진 정유 및 석유화학공정에서 다량으로 발생한다. 또한 석탄 및 천연가스를 원료로 하는 발전공정에서 다량으로 발생한다고 할 수 있다. Table 1에는 온실가스의 종류와 온난화지수를 나타내었다. 지구온난화지수란 이산화탄소가 기여하는 온난화지수를 1로 보고 상대적인 온난화지수를 나타낸 것이다.

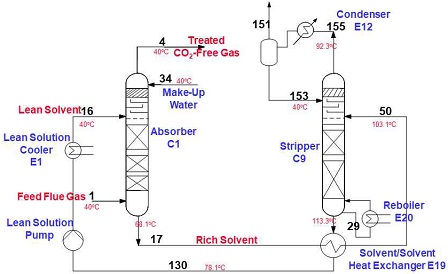

한편 연소과정에서 발생하는 이산화탄소는 액상 용매를 사용하여 포집한다. Fig. 1에는 액상용매를 활용한 이산화탄소 포집공정에 대한 개요도를 나타내었다6-8). 연소배가스 액상 포집공정은 흡수탑과 탈거탑 배열로 구성되어 있다. 연소배가스는 흡수탑 하부로 주입되고, 액상용매는 흡수탑 상부로 주입된다. 흡수탑에서 연소배가스와 액상용매는 서로 향류로 접촉하면서 연소배가스 중의 이산화탄소만을 선택적으로 흡수한다. 흡수탑에서 이산화탄소의 90% 이상을 액상용매에 의해서 포집되고 이산화탄소가 제거된 기상류는 흡수탑 상부로 배출된다. 이산화탄소가 용해되어 농축 용매는 탈거탑의 중간부로 주입된 후에 이산화탄소는 탈거탑 상부의 기상류로 제거되고 이산화탄소가 제거된 희석된 용매는 다시 흡수탑 상부로 환류된다. 액상 흡수제를 이용한 이산화탄소 포집에 필요한 에너지는 약 1,000 kcal/kg CO2가량이다.

45℃와 0.5 kg/cm2G의 조건으로 하루 200톤의 이산화탄소를 중간에 냉각기를 가지는 2단 압축공정에 의해서 20.2 kg/cm2G까지 가압된다. 이후 다시 45℃까지 냉각된 후에 증기 재압축 전기식 냉동사이클에 의해서 -30℃로 공급되는 암모니아 냉매를 활용해서 -25℃로 냉각 및 응축된다.

본 연구에서는 이산화탄소 압축 및 응축공정에 사용되는 전기에너지를 추산하였으며, 이를 LNG 냉열을 활용하여 이산화탄소를 액화할 경우에 절감되는 전력량을 산출하였다.

2. 전산모사

2.1 전산모사 조건의 정립

Table 2에는 월 200톤의 이산화탄소를 액화시키기 위한 탈거탑 상부에서 얻어지는 수분이 제거된 순수한 이산화탄소의 조건을 나타내었다.

2.2 이산화탄소 압축공정의 전산모사

탈거탑 상부의 45℃와 0.5 kg/cm2G의 이산화탄소는 중간과 후단에 냉각기를 가지는 이단압축공정에 의해서 45℃와 20.2 kg/cm2G까지 가압된다. 다단압축공정에서 최적의 압축비는 식 (1)과 같이 주어진다9). 이단압축공정에서 중간에 냉각기를 설치하는 이유는 냉각수로 냉각하게 되면 기체의 부피가 줄어들기 때문에 두 번째 압축기의 소요동력을 줄이기 위해서이다.

| (1) |

식 (1)에서 n은 압축 단을 의미한다. 따라서 2단 압축의 경우에 식 (1)은 식 (2)와 같이 쓸 수 있다.

| (2) |

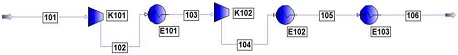

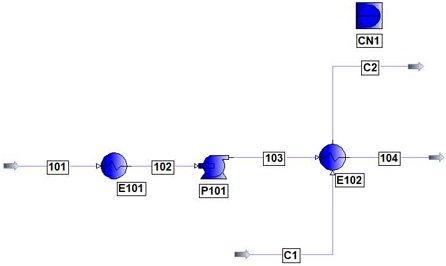

Fig. 2에는 AVEVA 사(Cambridge, UK)의 PRO/II with PROVISION V10.2 (이하 PRO/II)를 이용한 이단압축공정에 대한 flow sheet를 나타내었다.

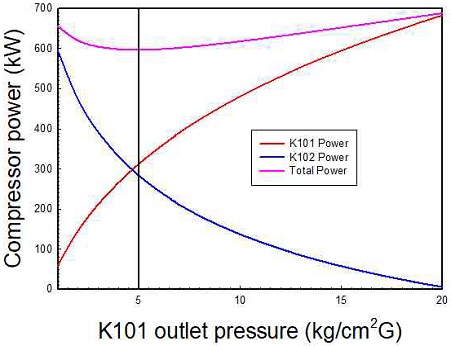

Fig. 3에는 이단압축공정에 대한 공정 최적화를 수행한 것을 나타내었다. Fig. 3에 의하면 첫 번째 압축기, K01의 소요 동력은 첫 번째 압축기 후단의 압력이 높을수록 증가하는 것을 알 수 있다. 반면에 두 번째 압축기, K01의 소요동력은 첫 번째 압축기 후단의 압력이 증가할수록 감소하는 것을 알 수 있다. 총 소요 동력은 첫 번째 압축기 후단의 압력인 증가할수록 감소하다가 5.0 kg/cm2G에서 최소값을 가진 후에 다시 증가하는 것을 알 수 있다. 따라서 총 소요 동력을 최소화시켜주는 최적의 첫 번째 압축기 후단압력은 5.0 kg/cm2G가 된다.

2.3 암모니아 냉동 사이클에 대한 전산모사

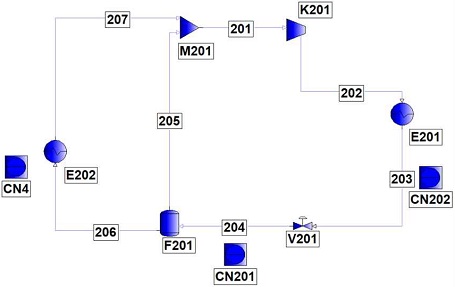

전기식 증기 재압축 냉동사이클은 냉매의 압축-응축-팽창-증발의 과정을 반복하는 사이클로 구성된다. 저온과 저압의 냉매를 압축기를 사용하여 가압하는 과정에서 대부분의 동력을 소모하게 된다. Fig. 4에는 냉매로써 암모니아를 사용한 증기 재압축 냉동 사이클에 대한 PRO/II를 사용한 개요도를 나타내었다.

2.4 LNG 냉열을 활용한 이산화탄소 액화공정에 대한 전산모사

암모니아를 냉매로 사용한 전기식 증기 재압축 냉동사이클을 활용하기 위해서는 포집된 이산화탄소를 이단압축공정에 의해서 20.2 kg/cm2G까지 가압한 후에 냉동공정에 의해서 액화시키기 때문에 압축기의 동력이 기체 압축 및 액화과정에서 모두 소모되었다. 하지만 LNG를 이용하여 액화시키기 위해서는 이산화탄소를 압축하는 공정이 필요하지 않다. 즉, -163℃로 공급되는 LNG를 이용하여 우선적으로 이산화탄소를 액화시킨 다음에 액체 펌핑하여 액화된 이산화탄소를 20.2 kg/cm2G까지 가압하게 되면 동력비용을 크게 절감할 수 있다. Fig. 5에는 -163℃로 공급되는 LNG를 이용하여 이산화탄소를 액화시킨 후에 펌프를 통해서 20.2 kg/cm2G까지 가압한 후 물을 이용하여 액화된 이산화탄소의 온도를 45℃까지 승온시키는 과정을 나타내었다.

3. 결 과

Table 3에는 이산화탄소 압축공정에 대한 PRO/II를 활용한 전산모사 결과를 요약하여 나타내었다. 이산화탄소 압축공정에서 각각의 압축기에 대한 효율은 70%를 가정하였으며, 압축기 중간과 후단의 냉각기에서의 냉각수의 공급온도는 32℃를 회수온도는 40℃를 가정하였다.

Table 3에 의하면 이단압축공정에 필요한 총 소요동력은 597.9 kW이다. 1 kW 당 산업용 전기료를 100원이라고 가정하고, 연간 8,000시간을 조업한다고 가정하면 연간 총 전기료는 식 (3)과 같이 쓸 수 있다.

| (3) |

식 (3)을 계산해 보면 연간 소요되는 전기료는 4억 7천 8백 32만원이다. Table 4에는 이단압축공정에 의해서 가압된 이산화탄소를 -25℃까지 냉각하여 액화시키기 위한 암모니아를 냉매로 활용한 전기식 증기 재압축 냉동 사이클에 대한 전산모사 결과를 요약하여 정리하였다.

Table 4에 의하면 증기 재압축 냉동사이클의 압축기의 소요 동력은 688.7 kW인 것을 알 수 있다. 식 (3)과 같이 연간 소비되는 전력을 계산해 보면 식 (4)와 같이 쓸 수 있다.

| (4) |

식 (4)를 계산해 보면 연간 소요되는 전기료는 5억 5천 96만원이다. 한편 Table 5에는 이산화탄소 액화 및 펌핑공정에 대한 PRO/II를 활용한 전산모사 결과를 요약 정리하였다.

Table 5에 의하면 이산화탄소를 먼저 액화시킨 후에 액체 펌핑을 해서 액화된 이산화탄소의 압력을 20.2 kg/cm2G까지 가압하는 데 필요한 동력은 0.4526 kWh에 불과하다. 식 (4)와 같이 연간 소비되는 전력을 계산해 보면 식 (5)와 같이 쓸 수 있다.

| (5) |

식 (5)를 계산해 보면 연간 소요되는 전기료는 36만 2천 80원에 불과하다. 또한 40℃의 냉각수를 주입해서 액화된 후에 20.2 kg/cm2G까지 가압된 이산화탄소와의 열 교환을 통한 온도는 -25℃까지 가열하고, 냉각수의 온도는 7℃까지 냉각시킴으로써 chilled water의 생산량은 40.1 ton/h만큼을 얻을 수 있었다. Table 6에는 본 연구에서 사용한 LNG의 조성을 나타내었다. 본 연구에서는 한국가스공사에서 수입하고 있는 typical LNG의 조성과 순수한 메탄을 기준으로 전산모사를 수행하였다.

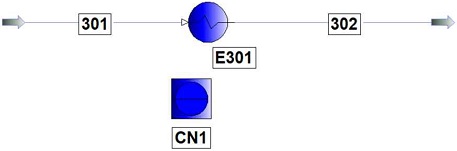

Fig. 6에는 Table 6의 LNG의 조성을 이용해서 이산화탄소 액화를 위해서 필요한 LNG의 질량유량을 결정하기 위한 PRO/II를 이용한 flow sheet를 나타내었다. 0.5 kg/cm2G의 조건에서 이산화탄소를 액화시키기 위해서는 -81.4℃까지 냉각하기 위해서는 LNG 후단의 온도를 -85℃까지 가열하는 조건으로 전산모사를 수행하였다.

Table 7에는 이산화탄소를 액화시키기 위해서 필요한 LNG의 질량유량을 결정하기 위한 전산모사 결과를 요약하여 정리하였다. Table 7에 의하면 LNG의 질량유량은 14,621 kg/h인 것으로 나타났다. 그런데 순수한 메탄의 경우에는 필요한 질량유량은 12,735 kg/h로 추산되었다.

4. 결 론

본 연구에서는 연소배가스 중에서 포함되어 있는 온실가스인 이산화탄소를 습식 용매를 이용하여 흡수탑과 탈거탑 배열에서 포집한 후에 수분 제거공정을 거쳐서 순수한 이산화탄소를 액화시켜서 저장하기 위해서 첫째, 이단압축공정을 거친 후에 암모니아 냉매를 활용한 액화공정을 사용한 것과 LNG의 냉열을 사용하여 액화시켜서 저장하는 경우를 전산모사를 통해서 비교하였다. Table 8에 의하면 두 공정에 대한 전산모사 결과를 요약하여 비교하였다.

첫째, 이산화탄소를 액화시켜서 저장하기 위해서 기존 공정에서 사용되는 동력은 총 1,286.6 kW인데 비해서 LNG 냉열을 활용할 경우에는 0.4526 kW로 매우 적게 소요되는 것을 알 수 있었다.

둘째, 하루에 200톤의 이산화탄소를 액화시키는 데 필요한 전력비는 기존 공정의 경우에는 연간 약 10.3억 원이 소모되는데 비해서 LNG를 사용할 경우에는 전기료는 연간 36만원가량으로 매우 미미한 것을 알 수 있다.

셋째, 이산화탄소 액화공정에서 사용되는 LNG 1 ton/h에 포함되어 있는 냉열 가격은 기존 공정에서 연간 사용된 전력비용이 약 10.3억이며, 연간 8,000시간을 가정하고, 필요한 LNG의 질량유량이 14,621 kg/h이므로 약 8,806원가량이 되는 것을 알 수 있었다.

References

- L. M. Bernardo and J. Pous, “Green house gases”, ExLi4EvA, 2016, pp. 1-3.

-

C. R. Goldman, M. Kumagai, and R. D. Robarts, “Climate change and global warming of inland waters”, John Wiley & Sons, Ltd, USA, 2013, pp. 1-26.

[https://doi.org/10.1002/9781118470596]

-

F. T. Princiotta, “Global climate change-the technology change”, Springer, Netherlands, 2011, pp. 1-50.

[https://doi.org/10.1007/978-90-481-3153-2_1]

-

W. Y. Chen, J. Seiner, T. Suzuki, and M. Lackner, “Handbook of climate change mitigation”, Springer, USA, 2012, pp. 3-36.

[https://doi.org/10.1007/978-1-4419-7991-9]

-

A. Tarule, “Climate variability- regional and thematic patters”, InTech, UK, 2013, pp. 204-209.

[https://doi.org/10.5772/46220]

- A. Kohl and R. Nielsen, “Gas purification”, 5th ed, Guld Publishing Company, 1996, pp. 42-47

-

Marice Stewart and K. E. Arnold, “Gas sweetening and processing field manual”, Guld Publishing Company, USA, 2011, pp. 14-17

[https://doi.org/10.1016/B978-1-85617-982-9.00002-8]

-

D. M. Kim and J. H. Cho, “A comparative study of carbon dioxide capture capabilities between methanol solvent and aqueous monoethanol amine solution”, Korean J. Chem. Eng., Vol. 28, No. 1, 2011, pp. 22-26.

[https://doi.org/10.1007/s11814-010-0419-9]

- D. J. Morgan and J. M. Kramer, “Engineering data book”, Gas Processors Suppliers Association, 2004, Section 14, pp. 1-28. Retrieved from https://www.academia.edu/11912717/GPSA_Engineering_Data_Book_Gas_Processing_12th_ed_2004, .