급속 열분해 바이오 오일의 활용 및 품질기준

2020 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

Fast pyrolysis is one of the most promising technologies for converting biomass to liquid fuels. Pyrolysis bio-oil can replace petroleum-based fuels used in various thermal conversion devices. However, pyrolysis bio-oil is completely different from petroleum fuels. Therefore, in order to successfully use pyrolysis bio-oil, it is necessary to understand the fuel characteristics of pyrolysis bio-oil. This paper focuses on fuel characteristics and upgrading methods of pyrolysis bio-oil and discusses how these fuel characteristics can be applied to the use of pyrolysis bio-oils. In addition, the fuel quality standards of fast pyrolysis bio-oil were examined.

Keywords:

Fast pyrolysis, Bio-oil, Upgrading, Fuel quality, Standard키워드:

급속 열분해, 바이오 오일, 고품질화, 연료 품질, 품질기준1. 서 론

화석연료의 개발, 사용으로 인해 환경문제가 대두되면서 이산화탄소를 흡수하여 자란 바이오매스를 원료로 하는 바이오연료는 탄소중립으로 친환경적이며 지속가능한 연료로 여겨지고 있다. 바이오연료로 전환하는 방법 중에서 열분해 반응은 액상 연료의 수율이 높고 반응시간이 짧으며, 부산물의 발생을 최소화할 수 있기 때문에 액상 연료로 전환하는 가장 유망한 방법이다1-3).

열분해 반응에서 생산되는 바이오 오일은 산소가 없는 조건에서 400-600℃로 가열하여 생산한다. 특히, 급속 열분해는 5초 이내로 반응시간이 매우 짧은 반응으로 액상인 바이오 오일, 고체인 바이오촤(biochar), 기체인 미응축 가스가 생성된다. 급속 열분해로 생산된 액상 연료는 건조 바이오매스 기준으로 약 75%의 수율을 나타낸다4). 열분해 반응은 목질계, 농업 부산물, 임산 폐기물, 가구 부산물 등의 다양한 원료가 사용될 수 있고 소규모(50-100 ton/day) 운전으로도 경제적일 수 있기 때문에 바이오매스를 운송하는 데 드는 비용을 절감할 수 있다.

열분해 바이오 오일은 300개 이상의 화합물로 이루어져 있고 점성이 높다. 또한, 산소 함량이 40% 이상이고 수분 함량이 25-35%이다. 발열량은 16-18 MJ/kg으로 낮다. 열분해 바이오 오일은 미세한 크기의 바이오촤를 포함하고 있다. 열분해 바이오 오일은 장기 저장 시에 점도가 증가하는 단점이 있다. 열분해 바이오 오일의 연료 안정성은 바이오 오일 성분인 산(acid), 바이오촤, 고분자 리그닌 등이 영향을 미치는 것으로 알려져 있다5).

바이오 오일에 포함되어 있는 바이오촤 입자는 시간이 지남에 따라 응집이 되고 다양한 바이오 오일 성분들의 중합 반응의 촉매 또는 핵으로 작용할 수 있다. 또한, 바이오 오일의 산 성분들은 축중합 반응을 촉진하여 점도를 증가시킨다. 이러한 이유로 인해 기존의 휘발유, 경유 등의 내연기관에 바로 사용할 수 없다6,7).

열분해 바이오 오일을 기존의 내연기관 연료로 사용하기 위해서는 업그레이딩 공정이 필요하다. 미국과 유럽의 품질기준은 보일러용으로 높은 산가와 수분함량, 낮은 발열량을 갖는 열분해 바이오 오일에 대한 것으로 상대적으로 높은 연료 품질을 요구하는 내연기관에 사용하기 위한 업그레이딩 방법에는 석유계 연료에 소량 혼합 사용할 수 있는 에멀젼(emulsion), 블랜딩(blending) 등의 물리적 혼합 방법과 열분해 바이오 오일의 발열량을 높일 수 있는 촉매 수소화 개질 등의 화학적 방법이 있다. 물리적 방법은 디젤엔진에 적용할 수 있으며 화학적 방법은 수송용 연료로 사용이 가능한 수준이다.

본 논문에서는 열분해 바이오 오일의 연료 특성과 업그레이딩 방법을 알아보고 열분해 바이오 오일의 활용 방법에 대해 알아보겠다. 또한 미국과 유럽에서 설정하고 있는 보일러용 급속 열분해 바이오 오일의 품질기준에 대해서도 알아보겠다.

2. 급속 열분해 바이오 오일

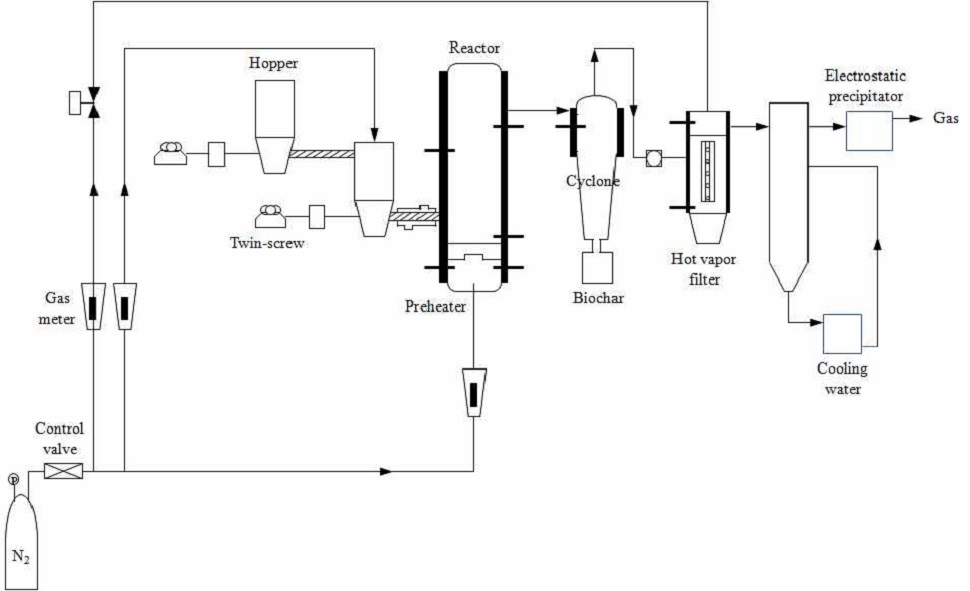

열분해는 산소가 없는 분위기에서 열에 의한 분해가 일어나는 반응을 말한다. 열분해 반응은 항상 3가지 생성물이 생성된다. Fig. 1에서 5 mm 이하로 분쇄된 바이오매스는 산소가 없는 반응기에 투입되고 5초 이내에 분해 반응이 일어난다. 분해된 열분해 성분들과 바이오촤, 가스는 싸이클론으로 이동하고 바이오촤가 분리된다. 열분해 성분들은 응축기에서 액상 연료로 응축이 되고 미응축 가스는 재순환되거나 반응기 열원으로 사용된다. 분해된 열분해 성분들은 분해 반응이 더 진행되어 액상 연료의 저분자 화합물로 존재하거나 CO, CO2 등의 미응축 가스로 전환된다. 또는 재중합, 축합 반응 등이 일어나면 고비점 물질이나 바이오촤가 된다. 따라서 바이오매스 종류, 반응 온도, 반응 시간에 따라 열분해 액상 연료의 성분이 달라진다.

Table 1에서 일반적인 열분해 바이오 오일의 물리‧화학적 특성을 나타내었다. 열분해 반응으로 생성된 바이오 오일에는 약 25% 정도의 수분을 포함하고 있어 석유제품에 비해 발열량이 낮다. 바이오 오일은 다양한 물질들이 생성되고 고비점 리그닌 성분들에 의해 밀도가 높은 특성을 나타낸다. 탄소, 수소에 비해 산소 함량이 높아 연료의 불안정성이 크고 석유제품과의 혼합이 어렵다. 또한, 높은 산소 함량은 부식성의 원인이 된다. 반응 중에 생성되는 미세한 바이오촤 입자들은 액상 연료에 존재할 수 있다. 미세입자(바이오촤) 함량은 연료의 회분 함량에 영향을 준다. 대부분의 금속성분들은 열분해 반응 중에 바이오촤에 포함되기 때문이다. 이러한 미세 입자들은 액상 연료를 노화시키거나 침전과 층 분리를 일으킬 수 있다8,9).

열분해 바이오 오일의 수분은 밀도, 동점도, 발열량 등의 연료 특성에 큰 영향을 준다. 이러한 수분은 바이오매스 원료로부터 오거나 열분해 반응 중에 일어나는 탈수 반응으로부터 생성된다. 열분해 바이오 오일의 수분 함량은 연료의 균질성을 유지하는 데 매우 중요한 요소이다. 액상 연료의 층 분리가 일어나지 않기 위해서는 바이오 오일의 수분 함량을 30% 이하로 유지해야한다. 또한 수분 함량이 30% 이하인 바이오 오일을 생산하기 위해서는 바이오매스의 수분 함량을 10% 이하로 유지해야한다. 수분은 연소 지연을 증가시키고 연소 속도를 감소시키나 점도를 낮추어 분무화를 용이하게 하고 NOx 생성을 감소시킬 수 있다10).

열분해 바이오 오일의 구성 성분은 바이오매스 원료에 따라 달라지나 대부분 phenols, ketones, aldehydes 순으로 많이 함유하고 있다. Cai와 Liu11)는 쌀겨를 원료로 한 열분해 바이오 오일의 구성 성분을 GC-MS로 분석하여 11종으로 분류하였고 각각 phelolics (14.92%), ketone (9.38%), aldehydes (5.34%), acid (2.11%), alcohols (2.08%), aromatics (1.35%), alkanes (1.03%), furan ketones (0.63%), furan (0.54%), sugars (0.37%) esters (0.13%)를 나타내었다.

3. 열분해 바이오 오일의 활용

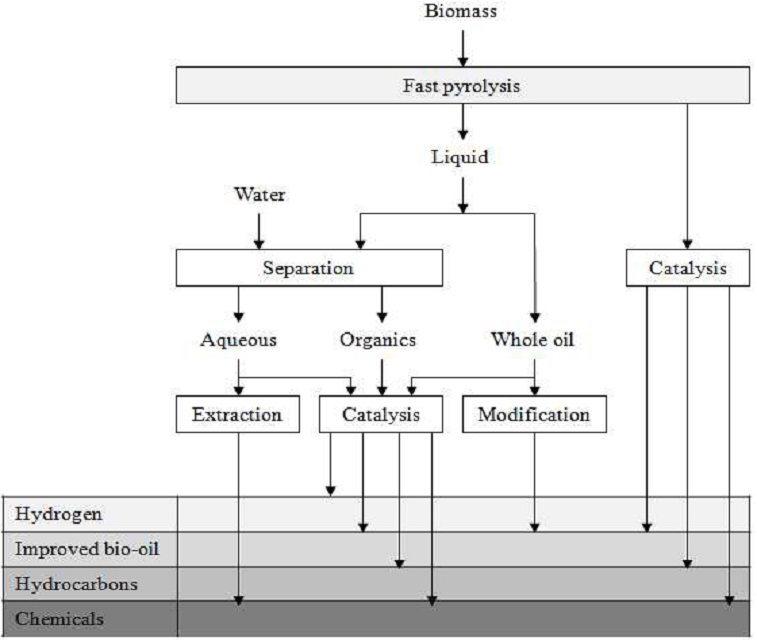

열분해 바이오 오일은 바이오촤를 함유하고 있고 높은 수분 함량, 높은 산소 함량, 낮은 pH 등의 연료 특성에 의해 부식성 문제와 함께 시간 경과, 온도 증가에 따라 점도가 증가하고 상분리가 일어나는 불안정성으로 인해 기존의 내연기관에 직접 사용이 불가능하다. 따라서 Fig. 2와 같이 고품질화(upgrading) 과정을 거쳐 연료 특성을 개선하고 있다.

바이오 오일의 고품질화는 물리적 방법과 화학적 방법이 있다. 물리적 방법에는 바이오 오일에 존재하는 바이오촤를 제거한 후에 석유계 연료 등과 혼합하여 제조하는 방법이 있으며 화학적 방법에는 수소화 반응이나 제올라이트 촉매 크래킹(cracking) 반응을 통해 휘발유, 경유 유분 등의 액상 연료를 제조하는 방법이 있다. 이렇게 고품질화된 급속 열분해 바이오 오일은 보일러11), 디젤엔진12-14), 가스터빈15) 등에 활용될 수 있다.

3.1 바이오 오일의 물리적 업그레이딩

물리적 방법은 바이오 오일이 기존 석유제품과 상이한 특성을 갖고 있기 때문에 이를 개선하여 연료로서의 특성을 향상시키기 위해 실시된다. 예를 들어 바이오 오일에 포함되어 있는 바이오촤를 제거하기 위해 필터를 하거나 점도를 낮추기 위해 용매를 첨가한다. 또는 기존의 석유제폼과의 혼합을 개선하기 위해 유화(emulsion) 등을 실시하는 방법들이다.

바이오촤는 회분을 형성하는 알카리 금속을 포함하고 있어 디젤엔진, 가스터빈의 연료로 사용하기 위해서는 반드시 제거되어야 한다. 바이오촤를 제거하는 방법에는 반응기 후단에 hot vapor filtration 집진장치를 보강하거나 열분해 바이오 오일을 필터 또는 추출, 증류를 통해 제거할 수 있다. 모든 업그레이딩은 바이오촤가 제거된 상태에서 실시하는 것이 좋다.

바이오 오일의 물리적 업그레이딩 방법에는 에멀젼과 블랜딩이 대표적이다. 에멀젼은 두 개 이상의 혼합되지 않는 물질이 계면활성제에 의해 분산된 형태를 말한다. 열분해 바이오 오일은 석유제품과 혼합되기 어려우나 계면활성제를 첨가하면 경유와 유화될 수 있다. 열분해 바이오 오일의 에멀젼은 경유 또는 바이오디젤과 혼합하여 형성한다. 따라서 바이오 오일의 양이 경유 또는 바이오디젤의 양보다 많을 수 없다. 대부분의 에멀젼은 계면활성제를 사용하고 있다. 바이오 오일에 포함된 수분 함량과 계면활성제에 의해 유화의 정도와 지속성을 나타내는 안정성이 결정된다. 열분해 바이오 오일은 다양한 성분으로 구성되어 있고 고비점의 중질 유분에 의해 마이셀을 형성하는 액적의 크기가 크기 때문에 에멀젼의 지속시간이 짧다. 경질 유분의 바이오 오일은 액적 크기가 작아 수개월간 안정한 에멀젼 상태를 유지할 수 있다16,17). 따라서 안정한 에멀젼 형성을 위해 고비점 물질을 제거하는 것이 바람직하다. 에멀젼 방법은 열분해 바이오 오일의 함량이 높지 않다. 바이오 오일의 함량이 높은 에멀젼을 만들기 위해서는 상대적으로 많은 양의 계면활성제를 필요로 한다. 계면활성제로 가장 알려진 물질인 Sodium bis-(2-ethylhexyl)-sulfosuccinate는 황 성분을 포함하고 있어 연소 시 대기오염물질을 배출하기 때문에 사용이 제한적이다. 따라서 알코올 또는 당 기반의 계면활성제를 주로 사용하고 있다. Leng 등18)은 글리세롤 또는 span 80, tween 80을 사용하였다. Prakash 등19)은 바이오디젤에 5-15%까지 혼합하여 밀도와 동점도를 개선시켰다. 하지만 계면활성제를 바이오 오일 대비 4%까지 혼합하였다.

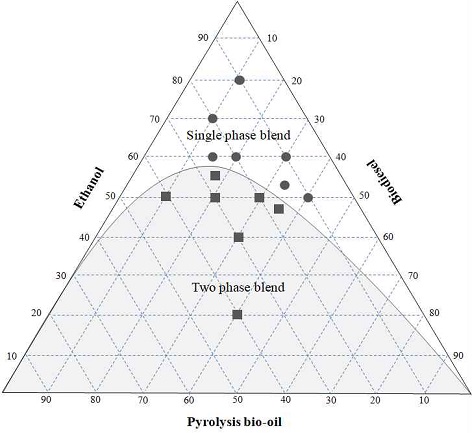

블랜딩은 극성인 열분해 바이오 오일과 균일하게 혼합되지 않는 경유 또는 바이오디젤을 혼합할 때에 알코올을 적절히 이용하여 혼합하는 방법이다. 이러한 블랜딩 방법은 낮은 비용으로 큰 규모로 제조할 수 있다는 장점이 있다. Fig. 3과 같이 블랜딩은 열분해 바이오 오일과 알코올, 바이오디젤을 적절히 혼합하여 제조한다.

Alcala와 Bridgwater20)는 열분해 바이오 오일 10-40%, 바이오디젤 10-40%, 알코올 20-80%를 혼합하여 블랜딩 연료를 제조하였다. 알코올로는 에탄올, 부탄올, 프로판올을 사용하여 발열량, pH, 안정성 등을 알아보았다. 또한 상온에서 12개월 동안의 안정성을 평가하기 위해 가속 노화 조건인 80℃에서 24시간 방치한 후의 수분 함량과 동점도 변화를 측정하였다. 수분 함량과 동점도 변화는 크지 않았고, 이는 1년 동안 저장 안정성을 보장함을 의미한다. 블랜딩은 열분해오일 20% 이하, 바이오디젤 40% 이하, 알코올 50% 이상의 조건에서 층 분리 현상이 일어나지 않았다.

Zhang과 Wu21)는 열분해 바이오 오일의 저장에 따른 동점도 증가를 감소시키고 저장안정성을 증가시키기 위해 메탄올, 에탄올, 아세톤, 에틸아세테이트 등을 10% 첨가하여 블랜딩을 만들었다. 가속 노화 실험 동안 수분 함량은 증가한 반면에 산가와 동점도는 감소하였다.

Garcia-Perez 등22)은 열분해 바이오 오일의 바이오디젤에 대한 용해도를 향상시키기 위해 열분해 바이오 오일을 에틸아세테이트와 50:50으로 먼저 혼합하였다. 메탄올은 혼합하지 않았고 바이오디젤에 열분해 바이오 오일을 20-50%까지 혼합하였다. 이렇게 물리적으로 개선된 열분해 연료는 발전용 보일러 또는 디젤엔진에 적용 가능한 수준이다.

3.2 바이오 오일의 화학적 업그레이딩

화학적 업그레이딩은 최종 산물로 알칸(alkanes)이나 수소 등으로 회수하거나 바이오 오일의 화학적 특성을 개선하기 위해 다양한 화학공정을 이용한다. 가스화를 통한 수소 생산, 촉매 업그레이딩, 에스테르화 반응(esterification) 등의 방법이 있으며 산가를 낮추거나 발열량을 증가시킬 수 있다.

촉매 업그레이딩은 기존의 석유제품(휘발유, 경유, 등유 등)과 유사한 연료로 전환하기 위해 촉매를 활용하여 바이오 오일의 탈산소를 유도하여 발열량을 높이고 저장 안정성을 확보하는 방법이다. 촉매 업그레이딩은 크게 수첨탈산소화(hydrodeoxygenation, HDO)와 제올라이트 크래킹(zeolite cracking)으로 나눌 수 있다. 수첨탈산소 반응은 바이오 오일에 포함된 산소를 제거하기 위해 수소를 사용하는 고압공정이다. 이 공정에 사용되는 촉매는 전통적인 수소탈황반응(hydrodesulphurization) 촉매들로 Co–MoS2/Al2O3 또는 Pd/C와 같은 금속 촉매들이 사용된다3).

수첨탈산소화와 같은 개질 반응은 400℃, 200 bar에서 바이오 오일과 수소를 접촉시켜 반응한다. 연속 2단 반응으로 수소화처리를 하면 산소를 완벽히 제거할 수 있다. 열분해 바이오 오일은 수첨탈산소 반응(hydrodeoxygenation)과 탈카르복시화 반응(decarboxylation)을 통해 산소가 제거된다.

열분해 바이오 오일의 탈산소 반응은 탄화수소와 물, 가스가 생성이 되며 가스 상에는 수소 및 이산화탄소가 포함되어 있다. 열분해 바이오 오일의 탈산소화 반응은 두 단계의 촉매 반응이 일어난다. 첫 번째 단계는 코발트몰리브덴(CoMo)계 촉매를 사용하여 가벼운 조건에서 처리하고 두 번째 단계에서는 코발트몰리브덴(CoMo)계 촉매를 사용하여 더 높은 온도, 낮은 공간 속도 조건에서 처리하는 연속 2단 반응을 실시한다23).

업그레이딩된 바이오 오일은 약 350℃를 기준으로 경질 및 중질 유분으로 나누고 중질 유분은 크래킹으로 저분자 물질로 분해한다. 이러한 경질 유분을 휘발유와 경유 유분으로 분획하면 기존의 석유제품과 유사한 연료 특성을 갖는다.

제올라이트 크래킹은 산소를 CO2로 전환되어 제거한다. 제올라이트 업그레이딩은 바이오 오일 또는 열분해 공정과 동시에 진행될 수도 있다. 촉매 열분해를 통해서도 업그레이딩을 유도할 수 있다. 촉매 열분해는 ZSM-5 촉매가 존재하는 반응기에서 바이오매스를 열분해 하는 방법으로 경유 유분, 벤젠, 톨루엔, 자일렌 등의 화학제품으로 전환할 수 있는 방법이다. 제올라이트 산촉매를 이용한 촉매 크래킹은 상압의 450℃에서 탈수화 반응 또는 탈카르복시화 반응을 통해 방향족 화합물로 전환되면서 탈산소가 이루어진다24). 이 공정의 장점은 수소가 필요치 않다는 것과 상압의 조건에서 운전이 가능하다는 것이다. 이러한 연구들을 통해 바이오 오일의 저장안정성과 발열량이 개선될 수 있으나 촉매 공정에 수반되는 비용, 촉매의 비활성화, 수소의 높은 가격 및 고압 공정 등을 고려할 때 경제성 부분에 대한 해결책이 필요하다.

화학적 업그레이딩 방법 중에 연료의 안정성 및 품질 향상을 목적으로 산촉매가 존재하는 조건에서 바이오 오일과 알코올을 혼합하여 에스터화 또는 아세틸화 반응을 유도하는 반응 증류(reactive distillation)가 있다5).

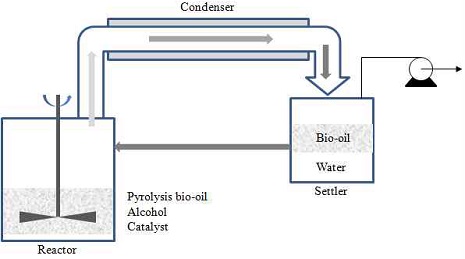

반응 증류는 산촉매 하에서 알코올을 사용하여 바이오 오일을 업그레딩하는 방법으로 수분 함량, 동점도, 전산가 등을 개선할 목적이 있다. Fig. 4와 같이 생성되는 물은 증류를 통해 제거된다. 알코올이 증류되는 것을 막기 위해 물보다 높은 비점을 갖는 알코올을 선택해야한다25,26). Mahfud 등5)은 바이오 오일과 부탄올을 1:1로 반응기에 넣고 1.6% 촉매 하에서 50-80℃에서 1-2시간 반응하였다. 압력은 5 kPa까지 감소시켰다. 이 과정을 통해 바이오일의 수분 함량을 5% 이하까지 낮췄다.

화학적 개선 방법은 화학반응을 통해 바이오 오일의 화학적 구조를 변형하여 안정성을 증가시키는 목적 외에도 연료로서 품질을 향상시키기 위해 적용되는 방법으로 물리적 방법에 비하여 비용이 많이 들고 복잡하다는 단점이 있지만 개선 효과는 매우 크다. Table 2에서 다양한 방법으로 열분해 바이오 오일을 업그레이딩한 연료의 특성을 나타내었다. PO-ester는 반응 증류에 의해 개선된 연료이고 mild HDO는 완전히 탈산소화시키지 않고 저온, 저압에서 일부의 산소만을 제거한 연료를 말한다.

3.3 바이오 오일의 활용

열분해 바이오 오일로부터 생산된 액상 연료는 보일러, 디젤엔진, 가스터빈을 이용하여 전기 또는 열을 생산하는데 사용될 수 있다. 보일러용으로서의 열분해 바이오 오일은 업그레이딩이 필요치 않으며 기존의 연소시설과 병행하여 사용할 수 있다27-30).

바이오 오일은 천연가스로 전력을 사용하는 플랜트의 연료로 사용될 수 있다. 플랜트 효율을 높이고 투자비용을 감소시킬 수 있고 플랜트는 먼지 저감 장치가 필요치 않게 된다. 2002년 네덜란드 Harculo 지역의 천연가스 발전소(350 MW)에서 BTG사에 의해 15톤의 열분해 바이오 오일을 혼소하여 25 MWh의 전기를 생산하였다. 또한, 위스콘신주 Manitowoc의 20 MW 보일러의 석탄 화력 발전에도 혼소 연료로 사용되었다. 370시간 동안 운전되었고, 원료의 5%를 열분해 바이오 오일로 사용하여 1 MW의 전력을 생산하였다. 이 플랜트는 특별한 문제없이 운전되었고 배출가스의 황 함량을 5%까지 감소시킬 수 있었다.

열분해 바이오 오일은 전력을 생산하는 디젤엔진에 사용될 수 있다. 디젤엔진에 사용하기 위해서는 블랜딩, 에멀젼과 같은 업그레이딩이 필요하다. 엔진 또는 연소 효율을 증가시키기 위해서 연료에 연소성능 향상제를 첨가한다.

Orenda Aerospace에서 열분해 바이오 오일을 산업용 가스터빈에 처음으로 적용하였다. 적용된 가스터빈은 2.5 MWe급 GT2500로 우크라이나의 Mashproekt에 의해 설치되었다. 점도를 낮추기 위해 연료는 70℃까지 증가시켰고 연료를 생산하는 동안에 회분과 알칼리 금속 함량을 감소시겼다. 터빈은 석유제품으로 시작하였다. GT2500의 산업용 터빈은 등유 대신에 디젤을 사용하였다. GT2500은 처음으로 20% 경유와 80%의 열분해 바이오 오일을 혼합하여 가스터빈에 적용하였다.

열분해 바이오 오일의 보급 확대를 위해서는 원료 수급이 원활해야한다. 국내와 같이 바이오매스가 풍족하지 않은 경우에는 폐기물을 활용할 수 있으며 재활용이 어려운 해양 플라스틱, 가구 부산물, 농업 폐기물, 벌채목, 커피 찌꺼기 등을 활용할 수 있다.

열분해로 생산되는 바이오 오일은 필터를 통한 고체 입자 제거와 같은 최소한의 후처리를 통해 보일러용으로 사용이 가능한 수준이다. 열분해 공정의 경제성을 높이기 위해 바이오 오일의 구성 성분인 프로필렌글리콜, 비스페놀류, 사이클로헥산올 등의 화학제품 제조용 원료를 추출하는 공정과 연계하기도 한다. 또한, 수송용 연료로 사용되기 위해서는 수첨탈산소 반응이 필요한데 이때 필요한 수소와 촉매가 전체 생산단가에서 가장 큰 비중을 차지한다. 촉매 반응에 따른 경제성 보전을 위해 기존 원유 정제 공정의 수소 및 촉매를 활용하는 drop in fuel로서 열분해 바이오 오일을 활용하려는 노력도 시도하고 있다.

4. 열분해 바이오 오일의 품질기준

급속 열분해 바이오 오일의 품질기준은 미국의 ASTM D7544와 유럽의 EN 16900에 규정되어 있고 보일러용으로만 한정되어 있으며 내연기관용은 마련되어 있지 않다. Table 3에서 미국의 ASTM D7544는 열분해 바이오 오일을 열분해 액상 바이오연료(pyrolysis liquid biofuel)로 표현하고 있다. ASTM D7544는 열분해 바이오 오일의 품질 등급을 Grade G, D의 2등급으로 구분하고 있다. Grade G는 산업용 버너에 대한 기준으로 소형 산업용 보일러, 엔진, 선박용, 가정용 히터 등에는 적용할 수 없다. Grade D는 산업용 버너 중에서 낮은 고형분과 회분을 요구하는 연소 장치에 적용된다. Grade D는 가정용 히터, 엔진, 선박용은 적용 대상이 아니다. ASTM D7544는 열분해 바이오 오일의 구매, 구매자 가이드라인 등도 포함하고 있다. ASTM D7544에서 열분해 바이오 오일은 3개월 동안 층 분리 없이 품질기준을 만족해야 한다. 만약 3개월 동안에 층 분리가 일어난다면 층 분리현상을 방지하기 위한 교반장치를 설치하도록 되어있다.

Table 4에서 유럽의 EN16900은 열분해 바이오 오일을 급속 열분해 바이오 오일(fast pyrolysis bio-oils, fast pyrolysis liquid, FPBO)로 표현하고 목질계 또는 농업부산물로부터 생산되는 것으로 정의하고 있다. 농업부산물로는 곡물을 포함하며 급속 열분해는 산소가 없는 조건에서 450-600℃, 5초 이내에 반응해야한다. 또한, 바이오매스 원료는 5 mm 이하이면서 수분 함량이 10% 이하여야 한다. EN16900은 1 MW 이상의 산업용 보일러를 대상으로 하고 가정용에는 적용할 수 없다.

품질기준에는 항목별 의미와 열분해 바이오 오일의 특성을 나타내고 있다. 발열량은 열분해 바이오 오일의 에너지 함량을 측정하는 것으로 석유제품 발열량의 1/2에 해당한다. 발열량은 적용 연소기관을 선택하거나 연료를 제조하는 데 있어 중요한 요소이다. 수분 함량이 높으면 동점도 및 발열량이 낮아진다. 수분 함량은 열분해 바이오 오일의 발화 온도를 낮추고 또한, 연소하는 동안 배출가스의 질소산화물 농도를 감소시키는 데 기여한다. 수분 함량이 품질기준보다 높으면 층 분리 또는 불균일한 혼합이 발생할 수 있다. 열분해 바이오 오일은 바이오촤가 일부 포함되어 있다. 바이오촤 함량이 증가하면 회분, 동점도, 유동점 등이 증가하고 연소 분무 특성, 저장 안정성에 좋지 않은 영향을 준다. 동점도는 유체 흐름에 대한 저항성을 측정하는 것으로 펌프, 분무특성과 관련된 중요한 항목이다. 밀도를 통해 열분해 바이오 오일의 연소 특성을 간접적으로 알 수 있다. 열분해 바이오 오일의 황분 함량은 배출가스의 황산화물과 관련이 있다. 회분은 바이오 오일에 포함된 연소가 되지 않는 물질의 양이다. 회분을 형성하는 두 가지 형태에는 고체 입자 또는 바이오 오일에 용해되어 있는 금속 성분이 있다. 고체 회분 입자의 크기와 형태는 펌프, 밸브 등을 닳게 하고 열교환 장치 내부에 파울링(fouling)을 일으켜 연소 효율을 감소시킨다. 연료에 용해되어 있는 금속 성분은 펌프나 밸브를 닳게 하거나 플러깅(plugging)에는 거의 영향을 주지 않지만 부식을 일으키거나 보일러 연소관 표면에 침적을 형성할 수 있다. 회분의 양이 많은 경우에는 배출가스 기준에 의해 집진 장치를 설치할 필요가 있다. 열분해 바이오 오일의 낮은 pH는 부식을 일으킬 수 있다. 연료의 인화점은 화재 위험성이 없이 연료의 저장, 처리가 가능한 온도보다 높아야한다. 유동점은 유체의 흐름이 있는 가장 낮은 온도를 말한다. 유동점은 저장과 사용 환경을 결정한다.

열분해 바이오 오일의 연료 안정성은 바이오매스 원료, 반응 조건, 고형물질 함량에만 의존한다고 할 수 없으며 저장 조건에 크게 좌우된다. 바이오 오일의 성분과 연료 안정성은 생산된 플랜트마다 달라질 수 있다. EN 16900에서 연료 안정성에 대해 언급하고 있다. FPBO는 산소를 포함하고 저비점 물질의 함량이 높아 화학적, 열적으로 안정하지 않기 때문에 시간과 온도에 의해 동점도가 증가하고 층 분리가 일어난다. 가속 노화 조건인 80℃에서 24시간 동안의 동점도 증가를 통해 실온에서 1년 동안 보관할 수 있는지를 예측할 수 있다. EN 16900에서 저장 안정성을 높이기 위해 알코올과 같은 첨가제 사용을 허용하고 있다. 대용량의 바이오 오일을 최대 6개월 저장할 수 있는 온도를 15-20℃로 정하고 있다. 15℃ 이하에서 저장하면 유동성이 떨어지고 20℃ 이상에서는 장기 저장을 할 수 없다. 장시간 고온에서 저장하면 동점도가 증가한다. 열분해 바이오 오일은 항상 약간의 바이오촤가 존재하지만 상분리가 일어나지는 않는다. 바이오촤는 바이오 오일에 잘 분산되어 있다. 시간에 따라 상층, 하층으로 분리가 서서히 일어나지만 교반을 통해 이를 해결할 수 있다. 모든 열분해 바이오 오일은 수용성과 비수용성으로 분리된다. 예를 들어 극성 성분이 60%까지 증가하고 비극성 성분이 30% 이상이 되면 상 분리가 일어난다. 이에 따라 품질기준에서 수분 함량을 30% 이하로 규정하고 있다. 또한, 산화를 방지하기 위해 공기와 차단하는 것을 권장하고 있다. 저장 용기는 부식에 강한 강철 또는 AISI 304, AISI 316, polytetrafluoroethylene (PTFE), polypropylene (PP), high density polyethylene (HDPE), polyvinylchloride (PVC) 등을 사용하도록 하고 있다.

5. 결 론

급속 열분해 반응으로부터 생산된 바이오 오일은 보일러용으로 직접 사용이 가능하나 수분 함량이 높고 발열량, 산가가 낮아 디젤엔진에 적용하기 위해서는 업그레딩을 통한 연료 개선이 필요하다. 에멀젼, 블랜딩과 같은 물리적 업그레이딩은 디젤엔진에 적용이 가능하고 화학적으로 탈산소 공정을 거친 열분해 바이오 오일은 기존의 석유제품과 유사하여 수송용 연료로 사용 가능한 수준이다. 해외에서는 열분해 바이오 오일을 전기 또는 열을 생산하는 플랜트에 적용하고 있다. 또한, 미국과 유럽에서 보일러용 급속 열분해 바이오 오일의 품질기준이 설정되어 있고 연료 특성, 연료 안정성 등에 관해 기술하고 있다.

Acknowledgments

본 연구는 산업통상자원부(MOTIE)와 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구 과제입니다(No. 20173010092430).

References

-

J. Lehto, A. Oasmaa, Y. Solantausta, M. Kyto, and D. Chiaramonti, “Review of fuel oil quality and combustion of fast pyrolysis bio-oils from lignocellulosic biomass”, Applied Energy, Vol. 116, 2014, pp. 178-190.

[https://doi.org/10.1016/j.apenergy.2013.11.040]

-

N. H. Zainan, S. C. Srivatsa, F. Li, and S. Bhattacharya, “Quality of bio-oil from catalytic pyrolysis of microalgae chlorella vulgaris”, Fuel, Vol. 223, 2018, pp. 12-19.

[https://doi.org/10.1016/j.fuel.2018.02.166]

-

A. V. Bridgwater, “Review of fast pyrolysis of biomass and product upgrading”, Biomass Bioenergy, Vol. 38, 2012, pp. 68-94.

[https://doi.org/10.1016/j.biombioe.2011.01.048]

-

T. Chen, C. Wu, R. Liu, W. Fei, and S. Liu, “Effect of hot vapor filtration on the characterization of bio-oil from rice husks with fast pyrolysis in a fluidized-bed reactor”, Bioresource Technology, Vol. 102, No. 10, 2011, pp. 6178-6185.

[https://doi.org/10.1016/j.biortech.2011.02.023]

-

F. H. Mahfud, I. Melián-Cabrera, R. Manurung, and H. J. Heeres, “Biomass to fuels: upgrading of flash pyrolysis oil by reactive distillation using a high boiling alcohol and acid catalysts”, Process Saf, Environ, Prot,, Vol. 85, No. 5, 2007, pp. 466-472.

[https://doi.org/10.1205/psep07013]

-

L. Leng, H. Li, X. Yuan, W. Zhou, and H. Huang, “Bio-oil upgrading by emulsification/microemulsification; a review”, Energy, Vol. 161, 2018, pp. 214-232.

[https://doi.org/10.1016/j.energy.2018.07.117]

-

A. Krutof and K. Hawboldt, “Blends of pyrolysis oil, petroleum, and other bio-based fuels: a review”, Renewable and Sustainable Energy Reviews, Vol. 59, 2016, pp. 406-419.

[https://doi.org/10.1016/j.rser.2015.12.304]

-

B. V. Beld, E. Holle, and J. Florijin, “The use of pyrolysis oil and pyrolysis oil derived fuels in diesel engines for CHP applications”, Applied Energy, Vol. 102, 2013, pp. 190-197.

[https://doi.org/10.1016/j.apenergy.2012.05.047]

-

A. Majhi, Y. K. Sharma, and D. V. Naik, “Blending optimization of Hempel distilled bio-oil with commercial diesel”, Fuel, Vol. 96, 2012, pp. 264-269.

[https://doi.org/10.1016/j.fuel.2012.01.039]

-

D. Chiaramonti, A. Oasmaa, and Y. Solantausta, “Power generation using fast pyrolysis liquids from biomass”, Renewable and Sustainable Energy Reviews, Vol. 11, No. 6, 2007, pp. 1056-1086.

[https://doi.org/10.1016/j.rser.2005.07.008]

-

W. Cai and R. Liu, “ Performance of a commercial-scale biomass fast pyrolysis plant for bio-oil production”, Fuel, Vol. 182, 2016, pp. 677-686.

[https://doi.org/10.1016/j.fuel.2016.06.030]

-

Y. Solantausta, N. O. Nylund, and S. Gust, “Use of pyrolysis oil in a test diesel engine to study the feasibility of a diesel power plant concept”, Biomass Bioenergy, Vol. 7, No. 1-6, 1994, pp. 297-306.

[https://doi.org/10.1016/0961-9534(94)00072-2]

-

A. Shihadeh and S. Hochgreb, “Diesel engine combustion of biomass pyrolysis oils”, Energy Fuels, Vol. 14, No. 2, 2000, pp. 260-274.

[https://doi.org/10.1021/ef990044x]

-

A. Shihadeh and S. Hochgreb, “Impact of biomass pyrolysis oil process conditions on ignition delay in compression ignition engines”, Energy Fuels, Vol. 16, No. 3, 2002, pp. 552-561.

[https://doi.org/10.1021/ef010094d]

-

G. L. Juste and J. J. S. Monfort, “Preliminary test on combustion of wood derived fast pyrolysis oils in a gas turbine combustor”, Biomass Bioenergy, Vol. 19, No. 2, 2000, pp. 119-128.

[https://doi.org/10.1016/S0961-9534(00)00023-4]

-

Z. Guo, S. Wang, and X. Wang, “Stability mechanism investigation of emulsion fuels from biomass pyrolysis oil and diesel”, Energy, Vol. 66, 2014, pp. 250-255.

[https://doi.org/10.1016/j.energy.2014.01.010]

-

L. Leng, X. Yuan, G. Zeng, H. Wang, H. Huang, and X. Chen, “The comparison of oxidative thermokinetics between emulsion and microemulsion diesel fuel”, Energy Conversion Management, Vol. 101, 2015, pp. 364-370.

[https://doi.org/10.1016/j.enconman.2015.05.071]

-

L. Leng, X. Yuan, G. Zeng, X. Chen, H. Wang, H. Li, L. Fu, Z. Xiao, L. Jiang, and C. Lai, “Rhamnolipid based glycerol-in-diesel microemulsion fuel: formation and characterization”, Fuel, Vol. 147, 2015, pp. 76-81.

[https://doi.org/10.1016/j.fuel.2015.01.052]

-

R. Prakash, R. K. Singh, and S. Murugan, “Use of biodiesel and bio-oil emulsions as an alternative fuel for direct injection diesel engine”, Waste Biomass Valorization, Vol. 4, 2013, pp. 475-484.

[https://doi.org/10.1007/s12649-012-9182-y]

-

A. Alcala and A. V. Bridgwater, “Upgrading fast pyrolysis liquids: blends of biodiesel and pyrolysis oil”, Fuel, Vol. 109, 2013, pp. 417-426.

[https://doi.org/10.1016/j.fuel.2013.02.058]

-

M. Zhang and H. Wu, “Phase behavior and fuel properties of bio-oil/glycerol/methanol blends”, Energy Fuels, Vol. 28, No. 7, 2014, pp. 4650-4656.

[https://doi.org/10.1021/ef501176z]

-

M. Garcia-Perez, T. T. Adams, J. W. Goodrum, D. P. Geller, and K. C. Das, “Production and fuel properties of pine chip bio-oil/biodiesel blends”, Energy Fuels, Vol. 21, No. 4, 2007, pp. 2363-2372.

[https://doi.org/10.1021/ef060533e]

-

S. Cheng, L. Wei, J. Julson, and M. Rabnawaz, “Upgrading pyrolysis bio-oil through hydrodeoxygenation (HDO) using non-sulfided Fe-Co/SiO2 catalyst”, Energy Conversion and Management, Vol. 150, 2017, pp. 331-342.

[https://doi.org/10.1016/j.enconman.2017.08.024]

-

A. Galadima and O. Muraza, “In situ fast pyrolysis of biomass with zeolite catalysts for bioaromatics/gasoline production: a review”, Energy Conversion and Management, Vol. 105, 2015, pp. 338-354.

[https://doi.org/10.1016/j.enconman.2015.07.078]

-

T. Sundqvist, A. Oasmaa, and A. Koskinen, “Upgrading fast pyrolysis bio-oil quality by esterification and azeotropic water removal”, Energy & Fuel, Vol. 29, No. 4, 2015, pp. 2527-2534.

[https://doi.org/10.1021/acs.energyfuels.5b00238]

-

J. L. Zheng and Q. Wei, “Improving the quality of fast pyrolysis bio-oil by reduced pressure distillation”, Biomass and Bioenergy, Vol. 35, No. 5, 2011, pp. 1804-1810.

[https://doi.org/10.1016/j.biombioe.2011.01.006]

-

M. Buffi, A. Cappelletti, A. M. rizzo, F. Martelli, and D. Chiaramonti, “Combustion of fast pyrolysis bio-oil and blends in a micro gas turbine”, Biomass and Bioenergy, Vol. 115, 2018, pp. 174-185.

[https://doi.org/10.1016/j.biombioe.2018.04.020]

-

D. Chiaramonti, M. Bonini, E. Fratini, G. Tondi, K. Gartner, A. V. Bridgwater, H. P. Grimm, I. Soldaini, A. Webster, and P. baglioni, “Development of emulsions from biomass pyrolysis liquid and diesel and their use in engines—part 2: tests in diesel engines”, Biomass and Bioenergy, Vol. 25, No. 1, 2003, pp. 101-111.

[https://doi.org/10.1016/S0961-9534(02)00184-8]

-

E. Hürdogan, C. Ozalp, O. Kara, and M. Ozcanli, “Experimental investigation on performance and emission characteristics of waste tire pyrolysis oil–diesel blends in a diesel engine”, Int. J. Hydrogen Energy, Vol. 42, No. 36, 2017, pp. 23373-23378.

[https://doi.org/10.1016/j.ijhydene.2016.12.126]

-

T. Y. Kim, S. Lee, and K. Kang, “Performance and emission characteristics of a high-compression-ratio diesel engine fueled with wood pyrolysis oil-butanol blended fuels”, Energy, Vol. 93, No. 2, 2015, pp. 2241-2250.

[https://doi.org/10.1016/j.energy.2015.10.119]