성능 향상을 위한 2 Vane 펌프 임펠러 및 벌류트 설계 최적화

2020 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

In this paper, the performance characteristics of the impeller and volute in the 2 vane pump were investigated using response surface method (RSM) with commercial computation fluid dynamics (CFD) code. Design variables were defined with the impeller blade angle and volute area distribution. The objective functions were defined as the total head, total efficiency and solid material size of the 2 vane pump. The design optimization of the design variables was determined using the RSM. The numerical results for the reference and optimum models were compared and discussed in this work.

Keywords:

2 vane pump, Impeller, Pump performance, Response surface method, Computation fluid dynamics키워드:

2 베인 펌프, 임펠러, 펌프성능, 반응표면기법, 전산유체역학1. 서 론

일반적으로 펌프는 유체를 이송하는 유체기계이다. 가정 및 산업의 펌프 수요가 증가함에 따라 일반적으로 유체를 이송하는 펌프 개발을 꾸준히 증가하였고 현재는 포화상태이다. 그러나 환경사업이 중요한 사업으로 부각되면서 유체뿐만 아니라 오폐수와 같은 고형물을 이송하는 특수 펌프에 관한 설계 기술의 관심이 높아지고 있어 국내뿐만 아니라 해외에서도 유체를 포함한 오폐수를 이송하는 펌프 연구가 급격하게 성장하고 있다. Song 등1)은 단일채널펌프의 수력학적 성능 향상 및 유체유발진동의 감소를 위한 연구를 수행하였고, Kim 등2)은 최적화기법 및 전산유체역학(computation fluid dynamics, CFD)을 활용하여 단단하고 큰 고형물 이송이 가능한 단일채널펌프의 수력 성능을 향상시키는 연구를 수행하였다.

일반적인 펌프는 수력학적 효율은 높으나 고형물을 이송하지 못하는 단점이 있고, 기존 오폐수 이송으로 사용하는 특수펌프는 고형물을 이송하는 목적으로 설계되어 있어 수력학적 효율이 낮고 잦은 유지보수로 인해 비용이 증가하는 단점이 있다. 따라서 유체 및 고형물을 쉽게 이송할 수 있는 특수용 펌프 개발이 필요하다.

본 연구에서는 유체 및 고형물 이송을 위해 2 vane 펌프 임펠러 및 벌류트의 내부유로 최적설계를 수행하였다. 2 vane 펌프 임펠러 및 벌류트의 최적설계를 위해 실험계획법(design of experiment) 중에서 반응표면기법(response surface method, RSM)을 이용하였고, 2 vane 펌프 임펠러 및 벌류트의 내부유동특성은 CFD를 활용하여 분석하였다3). 2 vane 펌프 임펠러 및 벌류트의 유로설계를 위해 임펠러 날개각 분포를 제어할 수 있는 설계변수와 벌류트 단면적을 제어하는 설계변수를 선정하였다4). 선정된 주요 설계변수 대상으로 변화에 따른 성능 변화를 분석하고 성능을 만족하는 형상을 도출하였다. 유체뿐만 아니라 고형물을 효과적으로 이송하기 위해 임펠러 및 벌류트의 내부유로면적을 확보하는 유로설계로 수행하였다.

2. 2 vane 펌프 형상 분석

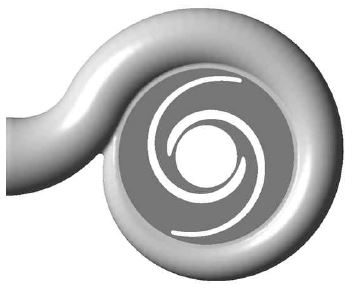

2 vane 펌프의 형상 및 주요 구성품을 Fig. 1에 나타내었다. 2 vane 펌프는 회전체인 임펠러와 고정체인 벌류트로 구성되어 있으며, 2 vane 펌프는 회전하는 임펠러로부터 운동에너지에서 압력에너지를 변화하여 벌류트에서 압력에너지를 회복하는 역할을 한다. 특히, 펌프가 유체 및 고형물을 이송하기 위해서는 임펠러 및 벌류트의 내부유로가 넓을수록 유리하나 수력학적인 성능은 감소될 가능성이 있으므로 수력학적인 성능을 만족하면서 고형물 이송이 가능한 임펠러 및 벌류트 설계가 매우 중요하다. 따라서 본 연구에서는 유체 및 고형물을 효과적으로 이송하기 위해 2 vane 펌프 임펠러 및 벌류트를 설계하였다. 2 vane 펌프 설계사양은 Table 1에 제시하였다. 임펠러는 자오면 및 날개각분포 설계로 나누어지나 임펠러 자오면은 기존형상을 분석하여 설계사양을 만족하는 자오면으로 재설계하여 고정하였다.

2.1. 2 vane 펌프 설계변수

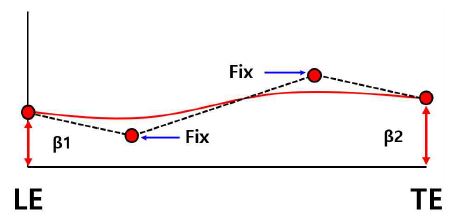

임펠러 날개각 분포 설계를 위해 Fig. 2와 같이 설계변수를 정의하였다. Fig. 2에서 β1은 입구각을 나타내며, β2는 출구각을 나타낸다. 임펠러 날개각 분포는 베지어 곡선(bezier curve)의 조정점(control point)을 이용하여 설계하였으나, 베지어 곡선의 조정점은 선행연구를 통하여 고정하였다. 이때, 임펠러 허브 및 쉬라우드의 날개각 분포는 동일한 날개각 분포로 설계하였다.

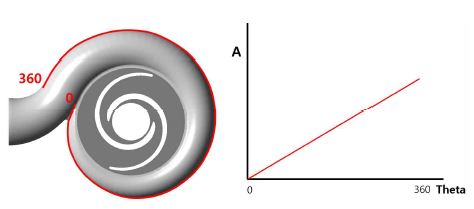

Fig. 3은 벌류트 설계변수를 나타낸다. 벌류트 설계는 단면적 분포를 제어하여 설계하였으며, 이때 단면적 형상은 원형으로 설계하였다. 선정된 설계변수는 반응표면기법 및 CFD를 활용하여 최적설계를 수행하였다.

3. 수치 해석 방법

2 vane 펌프 임펠러 및 벌류트의 내부유동해석은 상용 CFD 코드인 ANSYS CFX-19 (ANSYS, PA, USA)를 사용하였다. 임펠러 형상은 ANSYS Bladegen (ANSYS, PA, USA)을 이용하여 생성하였고, 벌류트 형상은 Solid Works 프로그램(Dassault systems, Vélizy-Villacoublay, France)을 이용하여 생성하였다. 이때, 임펠러 입구부는 축방향으로 일정한 면적을 갖는 파이프(pipe) 형상으로 단순화하였다.

임펠러 격자계는 ANSYS Turbogrid를 사용하여 정렬격자계(structured grid)로 생성하였고 벌류트 격자계는 ICEM-CFD (PA, USA)를 사용하여 비정렬격자계(unstructured grid)로 생성하였다. 수치해석 결과의 신뢰성을 높이기 위해 임펠러의 격자 테스트를 수행하였고 약 300만 개로 고정하여 수치해석을 수행하였다.

2 vane 펌프 임펠러 및 벌류트의 비압축성 난류흐름(turbulent flow) 분석을 위해 3차원 Reynolds-averaged Navier-Stokes 방정식을 이용하였다. 난류의 흐름을 분석하기 위해 난류모델(turbulent model)은 유동박리(flow separation)의 예측에 유리한 shear stress transport (SST) model을 사용하였다5,6).

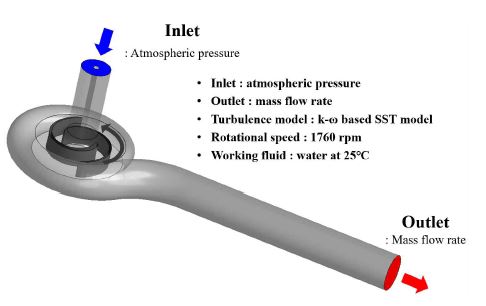

Fig. 4는 2 vane 펌프 임펠러 및 벌류트의 경계조건(boundary condition)을 보여준다. 임펠러는 회전하는 형상이므로 회전수 조건을 주었다. 또한 임펠러 입구부에는 대기압(atmospheric pressure)을 주었고, 벌류트 출구부에는 질량유량(mass flow rate)을 부여하였다. 작동유체(working fluid)는 25℃의 물로 사용하였다. 이때, 디스크 마찰 손실, 기계적 손실 그리고 누출 손실은 수치해석 결과에 포함되지 않았다.

4. 2 vane 펌프 설계 최적화

4.1 반응표면기법

실험계획법은 근대적 통계해석법을 기반으로 이상변동을 가져오는 많은 원인 중에서 중요한 원인을 적은 비용으로 선정하고 그 효과를 수량적으로 측정하는 방법이다. 그리고 동시에 두 종류 이상의 인자를 대상으로 하여 인자들의 효과를 개별적으로 측정할 수 있다7).

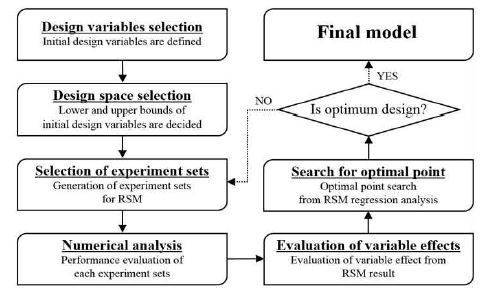

본 연구에서는 2 vane 펌프 임펠러 및 벌류트 최적설계 및 유동특성을 알아보기 위해 실험계획법의 반응표면기법을 사용하였고, 분석은 상용 프로그램인 Minitab 14 (Minitab Inc., Pennsylvania, USA)를 이용하였다7). 반응표면기법을 이용하여 주요 설계변수들과 반응변수들 간의 관계를 분석하였다. 반응표면기법 분석의 목적은 반응변수를 최적값을 갖기 위한 주요설계변수의 최적 조건을 결정하는 것이다. Fig. 5는 반응표면기법을 이용한 2 vane 펌프설계 절차를 보여준다.

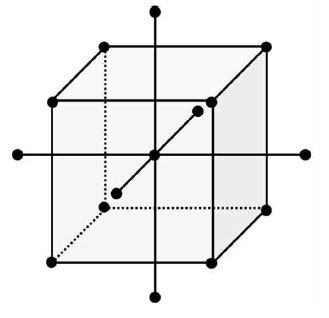

반응변수에 큰 영향을 주는 주요 설계변수는 중심합성법(central composite designs)을 적용하여 실험 세트를 생성하였다. Fig. 6은 3개의 설계변수를 대상으로 중심합성법 배열을 도식화하였고, Table 2는 실험조건을 보여준다7). 이때, Vol_A는 기존형상 기준으로 무차원화 하였다.

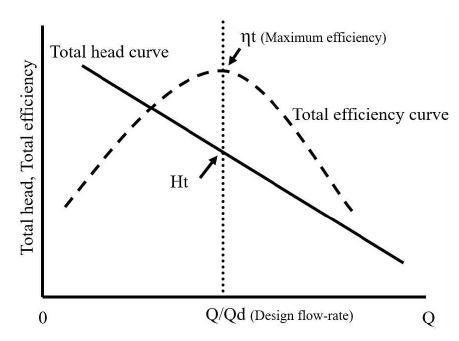

Fig. 7은 성능곡선을 나타내며, 펌프는 설계유량에서 양정을 만족하고 효율이 최대화로 설계한다. 따라서 2 vane 펌프도 설계유량에서 양정을 만족하고 효율을 최대화 하는 설계로 수행하였다. 양정 및 효율에 대한 식은 다음과 같다.

| (1) |

| (2) |

이때, ρ 및 g는 각각 작동유체의 밀도와 중력가속도이며 τ 및 ω는 토크와 각속도를 의미한다.

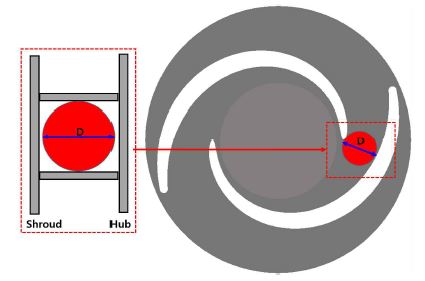

Fig. 8은 임펠러 내부유로에 이송이 가능한 고형물 크기를 정의한 것이다. 임펠러 내부유로에서 입구부 단면적이 가장 작으므로 고형물의 크기는 임펠러 입구부에서 접선방향으로 지나는 면적을 기준으로 정의하였다. 고형물 체적의 식은 다음과 같다.

| (3) |

이때, D는 임펠러 내부유로 단면적을 통화하는 고형물의 직경을 의미한다.

4.2. 2 vane 펌프 최적설계

2 vane 펌프 최적설계를 위해, 주요 설계변수는 임펠러 입/출구각인 β1 및 β와 벌류트 단면적 분포인 Vol_A로 선정하여 수행하였다. 2 vane 펌프 형상변화에 따른 성능 변화는 주 효과 도표(main effects plot)를 이용하여 분석하였다.

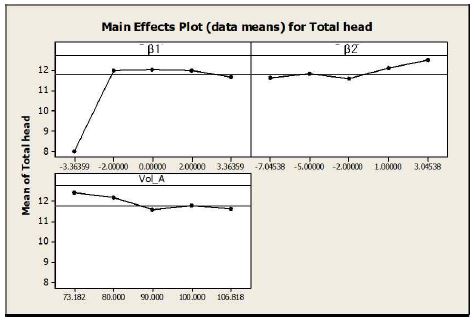

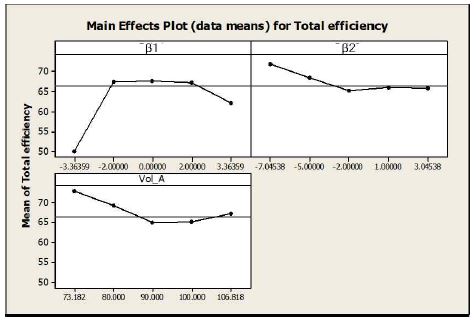

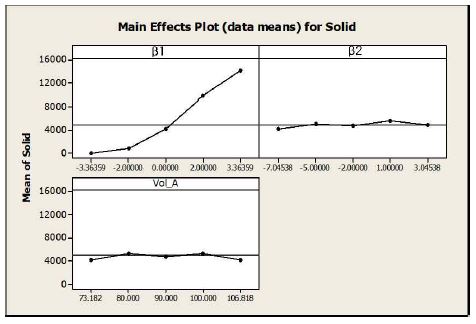

Fig. 9 및 Fig. 10은 설계변수 변화에 따른 양정 및 효율의 변화를 나타낸 것이다. Fig. 9 및 Fig. 10을 보면, 양정 및 효율 변화에 따른 β1 경향성은 유사함을 알 수 있고 약 0인 지점에서 양정 및 효율이 가장 높다. Fig. 11은 설계변수 변화에 따른 고형물의 변화를 나타낸 것이다. Fig. 11을 보면, β1이 증가할수록 임펠러 입구부 단면적이 증가하므로 고형물의 크기도 증가한다. 반면에 β2 및 Vol_A는 고형물 크기에 크게 영향을 미치지 않는다.

반응 최적화(response optimization)는 회귀 분석(regression analysis)을 사용하여 수행되었다. 회귀 분석에 대한 추정 식(estimate equation)은 다음과 같다.

| (4) |

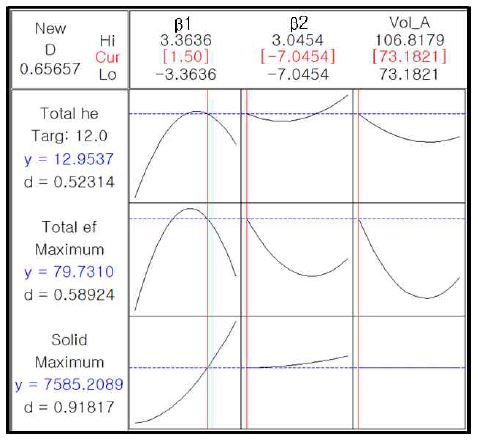

이때, X 및 는 설계변수 및 회기계수를 나타내며, 는 목적함수를 나타낸다. 본 연구에서는 설계유량에서 양정은 만족하고 효율 및 고형물은 최대화로 설계 목표값(target of design)으로 설정하였다. 목표값을 만족하는 형상을 결정하기 위해 반응최적화기법을 이용하여 Fig. 12와 같은 반응최적화 도표를 도식하였다. 반응최적화 결과는 β1는 1.5, β2는 약 -7 및 Vol_A는 약 73에서 양정은 만족하고 효율 및 고형물은 최대화로 예측되었다. 이 결과는 설계 목표값을 만족하여 최적형상으로 선정하였고 수치해석을 이용하여 성능을 검증하였다.

5. 2 vane 펌프 설계결과 분석

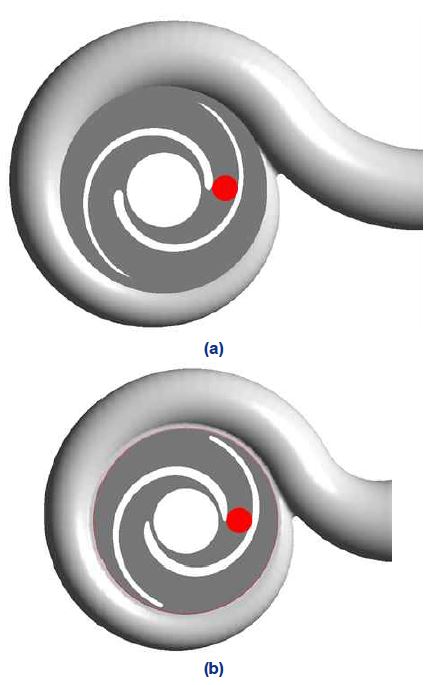

Fig. 13은 2 vane 펌프의 기존형상 및 최적형상을 비교한 것이고, Table 3은 설계유량에서 양정, 효율 및 고형물의 결과를 비교한 것이다. Fig. 13에서 기존형상은 벌류트 출구부 및 임펠러 중심의 길이 기준으로 최적형상보다 약 23% 크고 임펠러 외경도 약 10% 크다. Fig. 13 및 Table 3에서 기존형상 및 최적형상의 고형물의 크기를 비교하면 동일한 크기로 나타낸다. 그러나 최적형상의 크기는 기존형상보다 작게 설계되었음에도 불구하고 이송하는 고형물은 기존형상과 동일한 크기를 나타낸다.

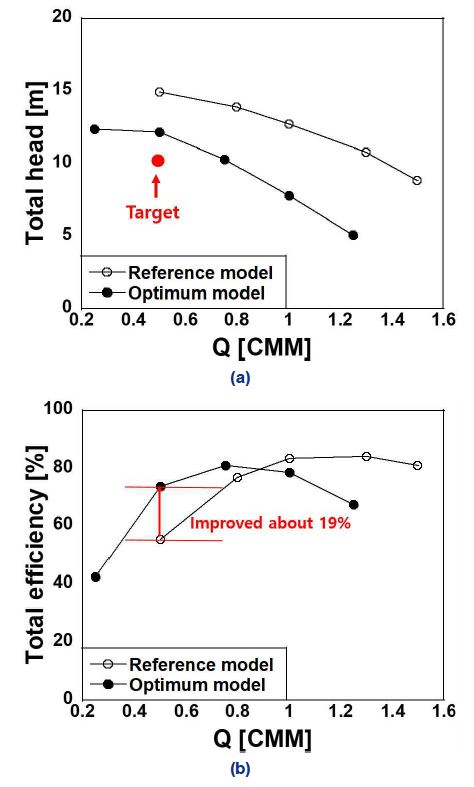

Fig. 14는 2 vane 펌프의 기존형상 및 최적형상의 수력학적 성능인 양정 및 효율곡선을 비교한 것이다. Table 3 및 Fig 14(a)에서 기존형상의 양정은 설계사양보다 높게 설계되었다. 반면에 최적형상은 디스크 마찰 손실, 기계적 손실 그리고 누출 손실 등을 감안하면 설계사양을 만족할 것으로 판단된다. Table 3 및 Fig 14(b)를 보면 최적형상은 기존형상보다 설계유량에서 효율이 약 19% 향상되었음을 확인할 수 있다.

Table 3, Fig. 13 및 14의 결과를 종합해보면 최적형상은 기존형상보다 성능이 본 연구의 설계 기준 관점에서 향상되었음을 확인할 수 있다.

2 vane 펌프의 최적형상 성능이 향상된 근거를 확인하기 위하여 CFD 결과를 활용하여 펌프 내부 유동흐름을 분석하였다.

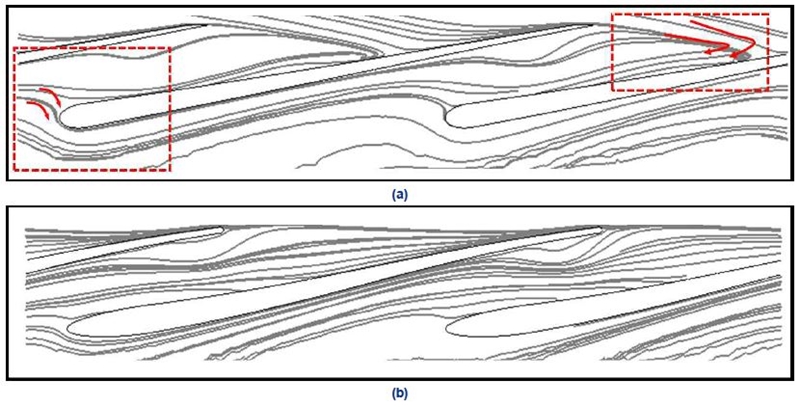

Fig. 15는 기존형상 및 최적형상의 임펠러에서 중간면(mid-span)의 내부 유동흐름을 스트림라인(streamline)을 이용하여 비교 및 분석하였다. Fig. 15(a)를 보면, 기존형상의 입구 및 출구부의 내부유동흐름이 매끄럽지 않다. 기존형상의 입구부뿐만 아니라 출구부에도 유동흐름이 매끄럽지 않아 수력학적 손실이 발생함을 확인하였다. 반면에 Fig. 15(b)를 보면 최적형상은 입구부뿐만 아니라 출구부에서도 내부 유동흐름이 기존형상보다 부드럽게 흐르는 것을 확인할 수 있다.

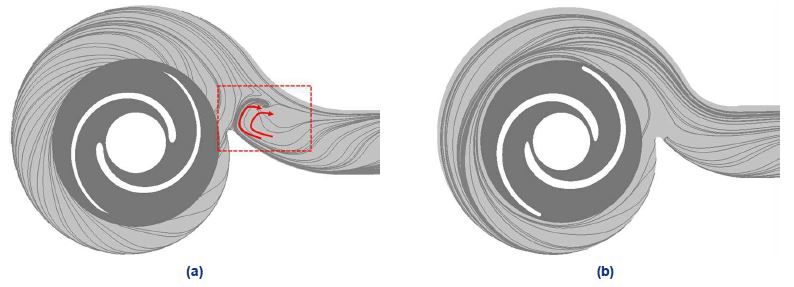

Fig. 16은 기존형상 및 최적형상의 벌류트 중간 단면에서 내부 유동흐름을 비교 및 분석하였다. Fig. 16(a)를 보면, 기존형상의 벌류트 내부 유동흐름은 출구부 방향으로 와류가 발생함으로써 매우 불안정한 유동흐름이 발생함을 확인하였다. 기존형상의 벌류트에서도 수력학적 성능의 손실이 발생함을 확인하였다. 반면에 Fig. 16(b)의 최적형상의 벌류트 내부 유동흐름은 출구부에도 매우 부드럽게 흐르는 것을 확인할 수 있다. 최적형상의 볼류트 면적 분포는 기존형상 대비 약 73%이며, 단면적 분포가 감소됨에 따라 수력학적 성능이 향상되었다. Fig. 15 및 Fig. 16을 보면 최적형상은 기존형상보다 성능이 향상되었음을 확인할 수 있다.

6. 결 론

본 연구에서는 2 vane 펌프 최적 설계형상 도출을 위해 최적화기법 및 CFD를 활용하였다. 2 vane 펌프 임펠러 및 벌류트의 주요설계변수를 선정하여 설계변수 변화에 따른 성능변화를 확인하고, 최종으로 설계사양을 만족하는 최적형상을 도출하였다. 본 연구를 통해 도출된 결론은 다음과 같다.

1) 2 vane 펌프는 유체뿐만 아니라 고형물도 이송해야하므로 수력학적 성능도 중요하지만 고형물을 이송하는 내부유로 형상도 매우 중요하다. 따라서 수력학적 성능뿐만 아니라 고형물도 이송이 가능한 2 vane 펌프 임펠러 및 벌류트를 설계하였다.

2) 최적설계를 위한 임펠러 주요설계변수는 임펠러 입구부 및 출구부로 선정하였고, 벌류트는 벌류트 단면적을 쉽게 제어할 수 있도록 단면적 분포로 선정하였다.

3) 선정된 주요설계변수 중에서 임펠러 입구각이2 vane 펌프의 수력학적 성능 및 고형물의 크기 영향을 주는적을 확인할 수 있으며, 입구각 변화에 따른 수력학적 성능인 양정 및 효율의 경향성은 동일하게 나타났다. 그러나 고형물은 입구각이 증가할수록 커지는 것을 확인하였다.

4) 최적형상은 기존형상보다 크기가 작음에도 불구하고 동일한 고형물이 이송 가능하도록 설계되었다. 뿐만 아니라 최적형상은 설계사양을 만족하고 기존형상 대비 효율은 약 19% 향상되었다.

Acknowledgments

본 연구에서는 과학기술정보통신부의 재원으로 한국생산기술연구원의 기업수요기반 생산기술실용화사업(No. JB200007)의 일환으로 수행되었음을 밝히며 이에 감사드립니다.

References

-

W. G. Song, S. B. Ma, Y. S. Choi, K. Y. Lee, Y. S. Kim, K. Y. Kim, and J. H. Kim, “Multi-objective optimization for designing a high-efficiency and low-fluid-induced-vibration single-channel pump”, The KSFM Journal of Fluid Machinery, Vol. 21, No. 4, 2018, pp. 30-38.

[https://doi.org/10.5293/kfma.2018.21.4.030]

-

J. H. Kim, S. B. Ma, S. Kim, Y. S. Choi, and K. Y. Kim, “Design and verification of a single-channel pump model based on a hybrid optimization technique”, Processes, Vol. 7, No. 10, pp. 747.

[https://doi.org/10.3390/pr7100747]

-

X. Sun, S. Kim, S. D. Yang, H. S. Kim, and J. Y. Yoon, “Multi-objective optimization of a Stairmand cyclone separator using response surface methodology and computational fluid dynamics”, Powder Technology, Vol. 320, 2017, pp. 51-65.

[https://doi.org/10.1016/j.powtec.2017.06.065]

-

K. B. Pyun, J. H. Kim, Y. S. Choi,, and J. Y. Yoon, “Design optimization of a centrifugal pump impeller using RSM and design of volute”, The KSFM Journal of Fluid Machinery, Vol. 15, No. 3, 2011, pp. 39-45. Retrieved from https://www.researchgate.net/profile/Joon_Yong_Yoon/publication/264181800_Design_Optimization_of_a_Centrifugal_Pump_Impeller_using_RSM_and_Design_of_Volute/links/543c69a00cf20af5cfbf5ef4/Design-Optimization-of-a-Centrifugal-Pump-Impeller-using-RSM-and-Design-of-Volute.pdf?origin=publication_detail, .

[https://doi.org/10.5293/kfma.2012.15.3.039]

-

K. Y. Kim, and S. J. Seo, “Shape optimization of forward-curved-blade centrifugal fan with navier-stokes analysis”, J. Fluids Eng., Vol. 126, No. 5, 2004, pp. 735-742.

[https://doi.org/10.1115/1.1792256]

-

K. S. Lee, K. Y. Kim and A. Samad, “Design optimization of low-speed axial flow fan blade with three-dimensional RANS analysis”, Journal of Mechanical Science and Technology, Vol. 22, No. 10, 2008, pp. 1864-1869.

[https://doi.org/10.1007/s12206-008-0724-y]

- Minitab Inc, “MINITAB statistical software release 14 for Windows”, State College USA, 2003. Retrieved from http://www.minitab.co.kr/minitab/new/main/main.php, .