외부 수증기 연계 SOEC 시스템의 공급 스팀 온도 및 열교환기 유용도에 따른 시스템 BOP 및 운전 특성 분석

2020 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

Solid oxide electrolysis cell (SOEC) attracts much attention because of its high energy efficiency among many water-electrolysis technologies. SOEC operates at temperatures above 700℃, so that the water required for water-electrolysis must be supplied in the form of steam. When the steam to be supplied to the SOEC is generated by the SOEC system itself, an enormous amount of latent heat is required to vaporize the water, so additional energy must be supplied to the SOEC system. On the other hand, if the steam can be supplied from the outside, a small amount of energy is required to raise the temperature of the low temperature steam, so that the SOEC system can be operated without additional energy supply from outside, which enables efficient water-electrolysis. In this study, we figure out the size of heat exchanger for various steam temperature and effectiveness of heat exchanger, and propose the energy efficiency of the system.

Keywords:

SOEC, Steam, Electrolysis, BOP, Effectiveness키워드:

고체산화물연료전지, 수증기, 수전해, 주변장치, 유용도1. 서 론

재생에너지 3020 정책이 발표되면서 에너지 정책은 화석, 원자력 에너지에서 신재생에너지 기반으로 변화하고 있다. 재생에너지는 무공해 발전이 가능한 청정에너지이지만 자연환경에 의해 에너지 생산이 결정되어 수요-공급 불일치 현상을 야기하는 단점을 가지고 있다1). 전체 에너지에서 재생에너지가 차지하는 비중이 커질수록 이에 대한 문제가 심각해지며 이를 해결하기 위해서는 국가 단위에 대용량 에너지 저장 및 변환 설비가 필요하다.

에너지 저장 시스템(energy storage system)에는 다양한 후보군이 있으며 최근 배터리와 수소가 주목받고 있다2,3). 전기를 전기로 저장하였다가 사용하는 배터리는 단기간 소용량 에너지를 저장 및 사용함에 있어 장점을 가지고 있으나 가격이 비싸고 장기간 에너지 저장 시 손실이 발생하는 단점을 가지고 있다. 이에 반해 수소는 연료전지의 수전해 반응을 통하여 생산하며 전기 에너지를 수소 형태로 저장하고 있다가 전기가 필요 시 연료전지를 통하여 발전하게 된다. 전기를 수소로 변환 후 다시 전기로 변환하기에 전환효율은 배터리에 비해 낮으나 수소저장탱크만 있다면 대용량의 에너지를 장기간 보관할 수 있고, 시스템 저장 용량이 커질수록 배터리 대비 가격이 싸다는 장점이 있다.

수소를 생산하기 위한 수전해 기술로 크게 알칼라인 전해전지(alkaline electrolysis cell), 양성자 교환막 전해전지(proton exchange membrane electrolysis cell) 그리고 고체산화물 전해전지(solid oxide electrolysis cell, SOEC)가 있다. 이 중 최근 가장 각광을 받고 있는 기술은 SOEC이며, 이는 이론적으로 에너지 전환 효율이 가장 높기 때문이다4). SOEC는 약 750℃의 고온에서 작동하며, 이에 수전해를 위해서 물을 수증기 상태로 공급해주어야 한다. 액체에서 기체로 상변화하기 위한 잠열이 크게 필요하기 때문에 SOEC 기반 수전해 시스템을 위해서는 열 회수를 극대화해야할 뿐만 아니라 외부의 수증기를 생성시키기 위한 추가 에너지원 공급이 필요하다. 이에 반해 외부에서 스팀을 공급받을 수 있다면 수전해 시스템을 좀 더 효율적으로 운영할 수 있어 다양한 기관에서 이에 대한 연구가 진행 중에 있다5-9). 다만 기존 연구들은 balance of plant (BOP)의 사양을 하나로 고정한 상태에서 다양한 시스템을 비교하였으며 운전조건에 따른 BOP 사양 변화는 고려하지 않았다.

본 연구에서는 외부 수증기를 공급받는 SOEC 시스템에 대하여, 공급 스팀 온도와 BOP의 사양에 따른 시스템의 운전특성을 분석하고자 한다.

2. 외부 수증기 연계 SOEC 시스템

2.1 제안 시스템

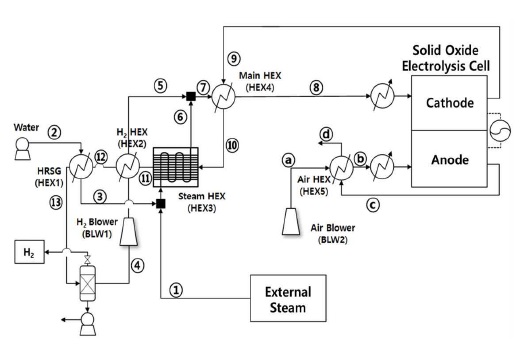

외부 수증기 연계 SOEC 시스템은 Fig. 1을 통하여 확인할 수 있다. 공기극에 공급되는 공기는 공기 블로워(BLW2)를 통하여 공급되며 공기극 히터를 통하여 최종 승온된 후 시스템에 공급된다. 공기극 후단의 공기는 수전해 반응으로 생성된 산소가 포함되어 산소 농도가 높으며 공기극 열교환기(HEX5)에서 열을 공기극에 공급되는 공기에 전달하고 외부로 배출된다.

일반적인 SOEC 시스템과는 다르게 외부 수증기 연계 SOEC 시스템은 수전해 반응에 필요한 수증기의 대부분을 외부 수증기 공급원을 통하여 공급받는다. 일부의 수증기는 시스템의 배열을 효과적으로 회수하기 위하여 시스템 자체적으로 생산한다. 수소극의 배열은 heat recovery steam generator (HEX1)에 공급된 추가적인 물을 수증기화 시킴으로 최종 회수된다. 이 수증기는 외부에서 공급된 수증기와 합쳐진 뒤 HEX3을 통과하면서 승온된다. 수전해 반응을 통하여 생성된 수소의 일부는 시스템에 재공급되며 이 수소는 HEX2을 통하여 1차적으로 승온된다. 수소와 수증기가 합쳐진 뒤 혼합가스는 HEX4를 지나면서 한 번 더 승온되며 최종적으로는 전기히터에서 SOEC의 운전점에 맞도록 승온된 뒤 수소극에 공급된다.

외부 수증기 연계 SOEC 시스템은 Fig. 1을 통하여 확인할 수 있다. 공기극에 공급되는 공기는 공기 블로워(BLW2)를 통하여 공급되며 공기극 히터를 통하여 최종 승온된 후 시스템에 공급된다. 공기극 후단의 공기는 수전해 반응으로 생성된 산소가 포함되어 산소 농도가 높으며 공기극 열교환기(HEX5)에서 열을 공기극에 공급되는 공기에 전달하고 외부로 배출된다.

2.2 SOEC 전기화학 모델

SOEC의 셀 전압은 다음과 같이 area specific resistance을 도입하여 계산하였다8).

| (1) |

여기서 Urev는 다음과 같다.

| (2) |

여기서 yH2, yH2O, yO2는 각각 수소, 물, 산소의 몰비를 의미하며 PA는 연료전지 내 공기극 채널의 압력을 의미한다.

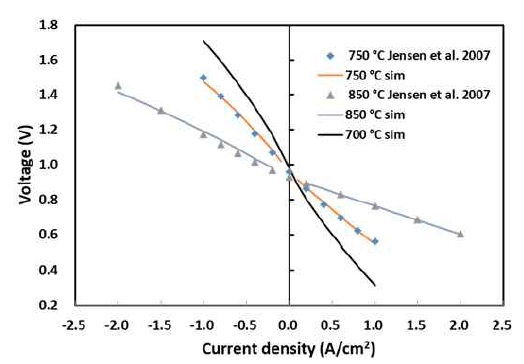

SOEC 모델에 쓰인 주요 변수들과 결과값들은 Table 1에 정리하였다. 스택 모델의 유효성을 검증하기 위해 문헌의 실험 데이터를 참고하였으며 Fig. 2와 같이 실험값과 모델의 예측값이 일치함을 확인하였고 해당 모델을 해석에 활용하였다10). 시스템에서 스택의 작동 온도는 700℃이고 스택 출구의 온도는 공기극과 수소극 모두 680℃이다. 수전해는 작동 전류밀도에 따라 흡열/발열 반응이나 본 연구에서는 약한 흡열 영역으로 운전점을 잡았으며 이에 반응에 필요한 열은 공기극을 통하여 공급해 주는 것으로 하였다. 이를 위해 공기극 전단에 전기히터를 설치하였으며 이 히터는 공기극 전단의 온도가 720℃가 되도록 작동된다. 수소극의 전기 히터는 수소극으로 공급되는 혼합 가스가 690℃가 되도록 열을 공급한다. 해석하고자 하는 시스템은 60 kW의 전기가 공급되어 수소를 생산하는 시스템이다.

시스템 해석에 사용된 주요 인자들은 Table 2에 정리하였다. 모든 시스템에서 HEX1의 출구 온도는 80℃로 가정하였으며 스택에 공급되는 수소와 수증기의 몰비가 1:9가 되도록 설정하였다. 열교환기에서 열손실은 없다고 가정하였다. 외부 수증기의 온도가 200℃, 400℃, 600℃인 경우에 열교환기의 유용도를 0.95로 두고 해석을 진행하여 외부 수증기 온도의 변화에 따른 시스템 효율 및 열교환기 사이즈의 변화 등을 확인하였다. 열교환기의 일반적인 유용도는 0.85 이하이지만, 시스템의 효율을 고려하고 200℃의 낮은 온도에서도 시스템이 성립할 수 있도록 기준값을 0.95로 가정하였다. 또한 열교환기의 유용도가 0.85, 0.9, 0.95인 경우에 외부 수증기의 온도를 600℃로 두고 해석을 진행하여 열교환기 유용도의 변화에 따른 시스템 효율 및 열교환기 사이즈의 변화 등을 확인하였다.

3. 결과 및 고찰

3.1 시스템 공정 해석 결과

공정해석 프로그램인 EBSILON을 사용하여 시스템의 해석을 수행하여 시스템 주요 부위의 온도 및 조성비, BOP의 사양 및 시스템 효율을 계산하였다. 시스템에 사용된 열교환기의 유용도가 모두 0.95일 때 외부 수증기의 온도에 따른 시스템 주요 부위에서의 온도 및 유량은 Tables 3-5에 정리하였다. Table 3은 외부 수증기 온도가 200℃일 때 Fig. 1의 1-13 (수소극) 및 a-d (공기극)의 온도 및 주요 유체의 유량이 요약되어 있다. 외부에서 32.27 kg/hr의 수증기를 공급받으며 수소극의 배열을 활용하기 위하여 3.0 kg/hr의 물을 공급하여 수증기로 만들어 활용한다.

외부 수증기 온도가 400℃의 해석 결과는 Table 4에 정리되었으며 외부에서 28.56 kg/hr의 수증기를 공급받고 6.72 kg/hr의 물을 열회수에 활용하는 것을 확인할 수 있다. Table 5는 외부 수증기 온도가 600℃일 때의 시스템 해석 결과를 보여주고 있으며 외부 고온 수증기를 25.53 kg/hr만큼 공급받고 추가적으로 물을 9.74 kg/hr만큼 투입하여 수증기를 자체적으로 생산하여 시스템에 공급한다. 외부 수증기 온도가 높을수록 외부에서 공급받는 수증기량이 감소하며, 이는 외부 수증기의 온도가 높아질수록 수전해 시스템에 에너지가 많이 공급되어 시스템의 유효열이 많이 남게 되기 때문이며 남는 유효열을 이용하면 추가적인 물로 생성할 수 있는 수증기의 양이 증가하게 된다.

Table 6 및 7은 외부 수증기의 온도가 600℃일 때 열교환기의 유용도가 0.85 및 0.9인 경우 시스템 주요 부위에서의 온도 및 유량을 나타내었다. 열교환기의 유용도가 낮다는 의미는 열교환기에서 열이 덜 전달된다는 의미이며 이는 열교환기의 유용도가 낮아짐에 따라 공기극 출구 온도가 183.38℃에서 238.31℃로 높아지고, 열회수에 사용되는 물의 양이 25.53 kg/hr에서 25.15 kg/hr로 낮아지는 것을 통해 확인할 수 있다.

3.2 시스템 효율 비교

외부 수증기 연계 SOEC 시스템의 효율은 관점에 따라서 다음과 같이 세 가지로 정의할 수 있다.

| (3) |

| (4) |

| (5) |

여기서 Eelec은 시스템에 공급된 전기의 총량으로 스택에 공급되는 전기와 블로워 등의 BOP에 공급되는 전기를 합한 양이며, Eboiler는 외부에서 공급되는 수증기를 만들기 위해서 필요한 에너지이다. EH2는 시스템에서 생성된 수소의 LHV 기준 발열량이며 스택 수소극 출구와 입구의 수소량 차이만큼의 에너지이다. Xsteam은 외부에서 공급되는 수증기의 엑서지(exergy)이다. 여기서 엑서지는 주어진 장치가 주위와 상호작용하여 평형을 이룰 때까지 추출할 수 있는 최대 일이며 시스템에서의 에너지가 얼마나 유용한지 판단할 수 있는 척도이다. 식 (3)은 외부에서 공급받은 수증기를 만드는 데 필요한 에너지를 고려한 효율이며 외부 보일러의 효율은 100%로 가정하였다. 이 효율은 외부 수증기 연계 SOEC 시스템에 필요한 모든 에너지를 고려한다는 점에서 의미가 있다. 식 (4)는 외부의 수증기를 고려하지 않은, 시스템에 공급된 전기에서 얻을 수 있는 수소 에너지의 비율을 의미하며 외부의 수증기에 대한 가치판단을 하지 않고 SOEC 시스템 자체만 고려한 효율이다. 식 (5)는 외부에서 공급받은 수증기의 엑서지를 고려한 효율이다. 외부 보일러에서 수증기를 만드는 데 사용되는 에너지가 아닌 엑서지를 고려하였으며, 이는 외부에서 공급받는 수증기로 회수 가능한 유효에너지만 고려하여 수전해에 공급되는 전기에너지와 같은 조건(전기의 경우 에너지와 엑서지 값이 같다)에서 효율을 계산하였다는 점에서 의미가 있다.

Table 8은 열교환기의 유용도가 0.95일 때 외부 수증기 온도 변화에 따른 시스템 효율을 정리한 표이다. 시스템에서 생성된 수소의 에너지는 외부 수증기 온도에 무관하게 59.79 kW이다. η1의 경우 외부 수증기의 온도가 상승할수록 효율이 소폭 상승한다. 외부 수증기의 온도가 200℃에서 600℃로 높아질수록 시스템에 공급되는 전기 에너지는 64.70 kW에서 63.91 kW로 소폭 감소하고 외부 수증기 생성에 사용된 에너지는 24.83 kW에서 25.53 kW로 증가하며, 전반적으로 시스템 구동에 필요한 필요 에너지가 소폭 감소하게 되면서 효율이 증가하게 된다. 공기 블로워, 수소 재순환 블로워, 펌프 등 기타 BOP들은 외부 수증기 온도의 변화와 상관없이 일정한 전기를 사용하나, 스택 전단의 전기히터의 소모 에너지에서 차이가 발견된다. 외부 수증기의 온도가 200℃에서 600℃로 높아질수록 히터에서 사용되는 전기의 양이 2.73 kW에서 1.95 kW로 감소하며, 이는 3.1의 결과에서 확인할 수 있듯이 외부 수증기의 공급 온도가 증가할수록 HEX4를 통하여 스택으로 공급되는 혼합 가스의 온도가 증가하기 때문이다. η2도 외부 수증기의 온도가 상승할수록 시스템에서 사용된 총 전기량이 감소하므로 효율이 소폭 상승하게 된다. 반면 η3은 외부 수증기의 온도가 상승할수록 효율이 소폭 하락하는데, 이는 수증기의 온도가 높을수록 수증기에서 활용할 수 있는 유효 에너지(엑서지)가 증가하기 때문이다. 즉, 에너지 관점으로 보면 온도가 높은 외부 수증기를 공급받으면 효율적이나 엑서지 관점으로 보면 온도가 높은 수증기를 다른 용도로 사용하는 것이 더 효율적이다.

Table 9는 외부 수증기 온도가 600℃일 때 시스템에 사용된 열교환기의 유용도에 따른 시스템 효율을 정리한 표이다. η1의 경우 유용도 값이 클수록 효율이 소폭 상승한다. 유용도가 높아질수록 시스템에 공급되는 전기 에너지는 65.43 kW에서 63.91 kW로 소폭 감소하며, 특히 히터에서 사용되는 전기의 양이 2.73 kW에서 1.95 kW로 감소한다. 외부 수증기 생성에 사용된 에너지는 25.15 kW에서 25.53 kW로 증가하며, 전반적으로 시스템 구동에 필요한 필요 에너지가 소폭 감소하게 되면서 효율이 증가하게 된다. 열교환기 유용도가 증가할수록 시스템에서 사용된 총 전기량이 감소하므로 η2는 소폭 상승하게 된다. 또한 열교환기 유용도가 높다는 의미는 시스템에서 회수한 열량이 높다는 의미이며 비가역적인 손실이 낮아지게 된다. 이로 인해 η3값은 열교환기 유용도가 증가함에 따라 상승하게 된다.

3.3 시스템 BOP 비교

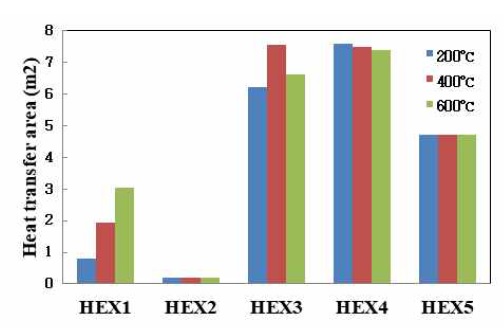

외부 수증기 온도 및 열교환기 유용도에 따라 SOEC 시스템의 BOP, 특히 열교환기의 사양이 급격히 변하게 되며 이 점을 시스템 설계 시 고려해야 한다. Fig. 3은 열교환기의 유용도가 0.95일 때 외부 수증기 온도에 따른 열교환기의 전열면적 변화를 나타낸 그림이다. 외부 수증기의 온도가 낮을 때는 시스템 내에서 생성하는 수증기의 양이 적기 때문에 HEX1의 열교환 면적이 적으나(0.83 m2) 저온의 수증기·수소 혼합가스를 고온으로 올려야 하는 HEX4는 상대적으로 열교환 면적이 커져야 한다(7.58 m2). 외부 수증기 온도가 높은 경우에는 추가로 공급되는 물의 양이 증가하기 때문에 HEX1의 열교환 면적이 증가하나(3.03 m2) 수증기·수소 혼합가스의 온도가 올라가게 되면서 상대적으로 HEX4에서 열교환이 적게 이루어진다(7.38 m2).

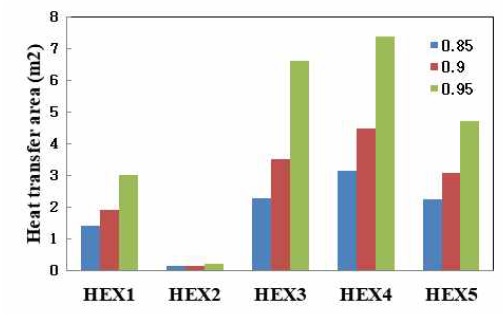

Fig. 4는 외부 수증기 온도가 600℃일 때 열교환기 유용도 변화에 따른 열교환기의 전열면적 변화를 나타낸 그림이다. 열교환기 유용도가 낮을때는 열교환량이 적기 때문에 HEX1 및 HEX4의 열교환 면적이 적으며(각각 1.41 m2, 2.29 m2) Table 6에서 볼 수 있듯이 열교환기를 통과한 가스의 온도도 낮게 된다. 반면에 열교환기 유용도가 높은 경우에는 열교환 면적이 HEX1의 경우 3.03 m2, HEX4의 경우 7.38 m2이며 열이 효율적으로 전달되기 때문에 열교환기를 통과한 가스의 온도가 높아짐을 Table 5를 통해 확인할 수 있다. 시스템 운전 조건에 따라 시스템 효율 뿐만 아니라 BOP의 사양도 함께 고려해야 함을 알 수 있다.

4. 결 론

수소 경제 활성화 로드맵이 발표되면서 수소를 생산하는 다양한 방안들에 대한 관심이 집중되고 있다. 재생에너지 3020 정책에 따라 태양광 및 풍력 위주의 재생에너지원이 증가할 예정이며 수전해, 특히 효율이 높은 SOEC 기반의 수소 생산 기술이 각광을 받고 있다. SOEC의 경우 700℃ 이상의 고온에서 작동하며 이에 고온의 수증기를 얻어야 하는 문제점이 있다. 본 연구에서는 수증기의 대부분을 외부에서 공급받는 SOEC 시스템을 제안하고 외부 수증기 온도 및 열교환기 유용도에 따른 시스템 효율 및 BOP 사양 변화를 분석하였다.

1) 제안된 시스템에서 외부 수증기의 온도가 200℃에서 600℃로 증가함에 따라 외부에서 공급받아야 하는 수증기의 양이 32.3 kg/hr에서 25.5 kg/hr로 감소하며 시스템의 배열을 활용하기 위해 공급하는 물의 양은 3.0 kg/hr에서 9.74 kg/hr로 증가한다. 이는 외부에서 수전해 시스템에 에너지를 많이 공급하여 시스템의 유효열이 많이 남게 되기 때문이며 이를 이용하면 추가적인 물로 생성할 수 있는 수증기의 양이 증가하게 된다.

2) 제안된 시스템을 토대로 외부 수증기 온도에 따른 효율을 계산하였다. 에너지 기반의 효율 계산에 따르면 외부 수증기의 온도가 200℃에서 600℃로 증가함에 따라 시스템 효율도 외부 수증기 발생 에너지를 고려한 경우 66.77%에서 66.83%로, 고려하지 않은 경우 92.39%에서 93.52%로 소폭 상승한다. 엑서지 기반 효율 계산에 따르면 85.22%에서 83.68%로 감소하며 이는 수증기 온도가 높을수록 수증기에서 활용할 수 있는 유효 에너지가 증가하기 때문으로 에너지 관점으로 보면 높은 온도의 외부 수증기를 수전해 시스템에 사용하는 것이 유리하고 엑서지 관점으로 보면 수전해가 아닌 다른 시스템에 활용하는 것이 유리하다.

3) 시스템에 사용된 열교환기의 유용도에 따라 에너지 효율이 변화하는 것을 확인하였다. 에너지 기반의 효율 계산에 따르면 열교환기 유용도가 0.85에서 0.95로 증가함에 따라 시스템 효율도 외부 수증기 발생 에너지를 고려한 경우 65.99%에서 66.83%로, 고려하지 않은 경우 91.35%에서 93.52%로, 엑서지 효율은 82.06%에서 83.68%로 상승한다. 열교환기의 유용도가 높다는 의미는 열교환이 효과적으로 이루어졌다는 의미이며 손실이 적기 때문에 효율이 전반적으로 상승하게 된다.

4) 제안된 시스템의 열교환기에 대한 사양을 검토하였다. 열교환기의 유용도가 0.95일 때 외부 수증기의 온도가 200℃에서 600℃로 증가함에 따라 HEX1의 열교환 면적은 0.83 m2에서 3.03 m2로 증가하며 이는 시스템 내부에서 생성하는 스팀의 양과 연관이 있다. 또한 동시에 HEX4의 열교환 면적은 7.58 m2에서 7.38 m2로 감소하는데 이는 수증기·수소 혼합가스의 온도에 따라 영향을 받는다. 외부 수증기 온도가 600℃일 때 시스템의 열교환기 유용도가 0.85에서 0.95로 증가함에 따라 HEX1의 열교환 면적은 1.41 m2에서 3.03 m2로 증가하고 HEX4의 열교환 면적은 2.29 m2에서 7.38 m2로 증가하며 열교환기 유용도가 증가함에 따라 시스템에서 열전달이 효과적으로 이루어지는 것을 확인할 수 있다.

Acknowledgments

본 연구는 산업통상자원부(MOTIE)와 한국에너지 기술평가원(KETEP)의 지원을 받아 수행한 연구과제이며(No. 20163010140530, No. 2019281010007A), 또한 산업통상자원부 한국산업기술평가관리원 산하 산업기술혁신사업(10082569, 5 kW 급 상용고효율 연료전지-엔진 하이브리드 시스템 설계 패키지 및 시제품 개발)의 지원으로 수행되었다.

References

-

T. W. Brown, T. Bischof-Niemz, K. Blok, C. Breyer, H. Lund, and B.V. Mathiesen, “Response to ‘burden of proof: a comprehensive review of the feasibility of 100% renewable-electricity systems”, Renewable and Sustainable Energy Reviews, Vol. 92, 2018, pp. 834-847.

[https://doi.org/10.1016/j.rser.2018.04.113]

-

C. Lamy, “From hydrogen production by water electrolysis to its utilization in a PEM fuel cell or in a SO fuel cell: some considerations on the energy efficiencies”, Int. J. Hydrogen Energy, Vol. 41, No. 34, 2016, pp. 15415-15425.

[https://doi.org/10.1016/j.ijhydene.2016.04.173]

-

T. M. I. Mahlia, T. J. Saktisahdan, A. Jannifar, M.H. Hasan, and H. S. C. Matseelar, “A review of available methods and development on energy storage; technology update”, Renewable and Sustainable Energy Reviews, Vol. 33, 2014, pp. 532-545.

[https://doi.org/10.1016/j.rser.2014.01.068]

-

P. Kim-Lohsoontorn, D. J. L. Brett, N. Laosiripojana, Y. M. Kim, and J. M. Bae, “Performance of solid oxide electrolysis cells based on composite La0.8Sr0.2MnO3−δ – yttria stabilized zirconia and Ba0.5Sr0.5Co0.8Fe0.2O3−δ oxygen electrodes”, Int. J. Hydrogen Energy, Vol. 35, No. 9, 2010, pp. 3958-3966.

[https://doi.org/10.1016/j.ijhydene.2010.02.039]

-

V. T. Giap, S, Kang, and K. Y. Ahn, “HIGH-EFFICIENT reversible solid oxide fuel cell coupled with waste steam for distributed electrical energy storage system”, Renewable Energy, Vol. 144, 2019, pp. 129-138.

[https://doi.org/10.1016/j.renene.2018.10.112]

-

V. T. Giap, Y. D. Lee, Y. S. Kim, and K. Y. Ahn, “Techno-economic analysis of reversible solid oxide fuel cell system couple with waste steam”, Trans Korean Hydrogen New Energy Soc, Vol. 30, No. 1, 2019, pp. 21-28.

[https://doi.org/10.7316/KHNES.2019.30.1.21]

-

V. T. Giap, Y. D. Lee, Y. S. Kim, T. Q. Quach, and K. Y. Ahn, “Optimal design of RSOFC system coupled with waste steam using ejector for fuel recirculation”, Trans Korean Hydrogen New Energy Soc, Vol. 30, No. 4, 2019, pp. 303-311.

[https://doi.org/10.7316/KHNES.2019.30.4.303]

-

V. T. Giap, Y. D. Lee, Y. S. Kim, and K. Y. Ahn, “A novel electrical energy storage system based on a reversible solid oxide fuel cell coupled with metal hydrides and waste steam”, Applied Energy, Vol. 262, 2020, pp. 114522.

[https://doi.org/10.1016/j.apenergy.2020.114522]

-

V. T. Giap, Y. S. Kim, Y. D. Lee, and K. Y. Ahn, “Waste heat utilization in reversible solid oxide fuel cell systems for electrical energy storage: fuel recirculation design and feasibility analysis”, Journal of Energy Storage, Vol. 29, 2020, pp. 101434.

[https://doi.org/10.1016/j.est.2020.101434]

-

S. H. Jensen, P. H. Larsen, and M. Mogensen, “Hydrogen and synthetic fuel production from renewable energy sources”, Int. J. Hydrogen Energy, Vol. 32, No. 15, 2007, pp. 3253-3257.

[https://doi.org/10.1016/j.ijhydene.2007.04.042]