전자저울을 이용한 고무에서 수소기체의 장입량 및 확산도 측정 기술 개발

2021 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

We developed an ex-situ technique to determine the uptake and diffusivitiy of hydrogen gas dissolved in rubber by employing electronic balances and diffusion analysis program. This method is applied to rubbers such as nitrile butadiene rubber (NBR), ethylene propylene diene monomer (EPDM), fluoroelastomer (FKM), which are used as hydrogen gas seals in hydrogen infrastructures. After exposure to hydrogen gas of high pressure at 35 MPa and 70 MPa, the uptake and diffusivity (D) of hydrogen is obtained together with measured uncertainty. NBR and EPDM shows two kinds of hydrogen diffusion bebaviors; the fast diffusion is due to the H2 adsorbed in the main polymer network, the slow diffusion is due to the H2 trapped in the carbon black filler. Whereas the FKM appears single diffusion behavior

Keywords:

Rubber, Diffusion, Electronic balance, Uncertainty, HydrogenKeywords:

고무, 확산, 전자저울, 불확도, 수소1. 서 론

수소가스는 분자 크기가 매우 작고, 가벼워 물질 속에 쉽게 침투될 수 있고, 침투된 수소는 재료의 취하 및 파단현상을 야기하며 막대한 피해를 유발할 수 있다1-3). 플라스틱이나 고무와 같은 유기물 소재에서는 수소는 쉽게 재료에 침투하여 물성의 저하를 일으킬 수 있는데, 부풀어 올라 터지거나(블리스터 파괴), 탄성이 저하되는 등 물성이 열화되는 현상이 발생할 수 있다4-6).

수소가스를 연료로 사용하는 수소전기차의 경우 700 bar의 고압 수소를 사용하기 때문에 폭발이나, 가스 누출 위험을 없애야 한다. 가스 저장 탱크로부터 수소가스의 배출 제어가 가능한 밸브 시스템과의 체결에 nitrile butadiene rubber (NBR), fluoroelastomer (FKM), ethylene propylene diene monomer (EPDM) 같은 고무 소재를 사용한 O-링 실링을 이용하고 있다7-9). 이들 고무 소재가 수소가스의 이동 경로 상에서 안전을 위해 매우 중요한 역할을 담당하고 있기 때문에 이들 소재의 수소 확산 및 투과 특성과 수소 취화 특성을 평가하는 기술의 개발이 필요하다.

한편 일본 큐슈대학의 Nishimura 교수팀의 연구에 의하면 고압 수소에 노출된 오링에는 수소가 점점 침투하여 쌓였다가, 압력을 제거하면 수소가 갑자기 외부로 빠져 나가면서 오링에 기포가 발생되고 균열이 생기는데, 이러한 현상이 진전되면 고무 패킹이 파괴되는데, 이를 기포파괴라 한다. 또한 고압 수소에 노출된 오링 내부에 수소가 점점 쌓이면서 오링이 팽창되고 부피가 커져 틈 사이로 돌출되면서 파괴되는데, 이를 돌출파괴가 일어난다6,10). 이러한 파괴 현상의 연구를 위해 고무 내부로 침투하여 확산되는 수소량을 알 필요가 있는데, 이러한 수소의 정량적인 분석을 위해 열탈착장치(thermal desorption system-gas chromatography, TDS-GC)를 활용하고 있다. Nishimura 교수팀에서 이 방법을 사용하여 수소 확산도와 수소의 거동을 연구하였고, 일부 제한적인 결과만을 발표하였다10). 이는 고압에서 고무에 수소를 장입한 후 감압하여 GC 장치를 이용해서 고무로부터 방출되는 수소가스의 양을 시간에 따라 측정하여 고무의 수소 용해도, 확산계수 등을 평가하였다. 또한 판상형의 고무시편을 압력이 다른 두 개의 용기 사이에 끼워서 압력차를 이용하여 수소가 투과하는 것을 이용하여 확산도와 투과도를 얻는 차압법(differential pressure method)을 이용하여 고무에서 수소의 투과 특성을 평가할 수 있는 In-situ 방법이 있다11,12).

본 연구에서는 TDA-GC와 차압법과는 다른 방법으로서, 10 μg의 분해능과 상대질량이 0.001% 이내의 우수안 안정도를 가지는 상용의 전자저울(electronic balances)과 자체적으로 개발한 “Diffusion Analysis” 프로그램을 이용하여 고무 내에서의 투과특성 중에서 중요한 수소의 장입량과 확산도를 평가할 수 있는 Ex-situ 기술을 최초로 개발하였다. 본 방법을 이용하여 3종의 고무 NBR, EPDM, FKM에 대해 적용하여 수소의 장입량 및 확산도를 70 MPa까지 압력에 대해 측정하였으며, 고무내에서 수소의 확산 거동을 해서하였다. 마지막으로 결론에서는 본 방법의 소급성과 특징을 기술하였다.

2. 장입량 및 확산도 분석 프로그램

비정상 상태(non-steady state)에서는 확산유량과 확산하는 기체의 농도는 시간에 따라 변하게 되므로 다음과 같이 Fick's 확산 제2법칙을 사용하게 된다13).

| (1) |

여기에서 D는 시험편 내의 기체 확산계수, c는 기체의 농도이다. 고압 하에서 고무에 용해되어 있는 수소는 감압되면 압력 차이 때문에 고무로부터 방출되므로 고무 질량이 감소되기 시작한다. 이때 잔류 수소량의 시간에 따른 변화는 식 (2)와 같다14).

| (2) |

이는 원통형 모양의 시료인 경우 식 (1)의 확산법칙 즉 Fick’s의 제 2법칙의 해이다. 식 (2)에서 CH,R(t) 는 실린더 모양의 고무에 수소가 균일하게 분포되어 있다가 진공으로 확산해 나갈 때 시간 t에서의 잔류수소량이다. 식 (2)에서 l은 원통형 고무 시료의 두께이며, ρ는 반지름, βn는 영차의 베셀함수의 근이다. 수소의 확산도(D)는 식 (2)를 이용하여 얻어진다.

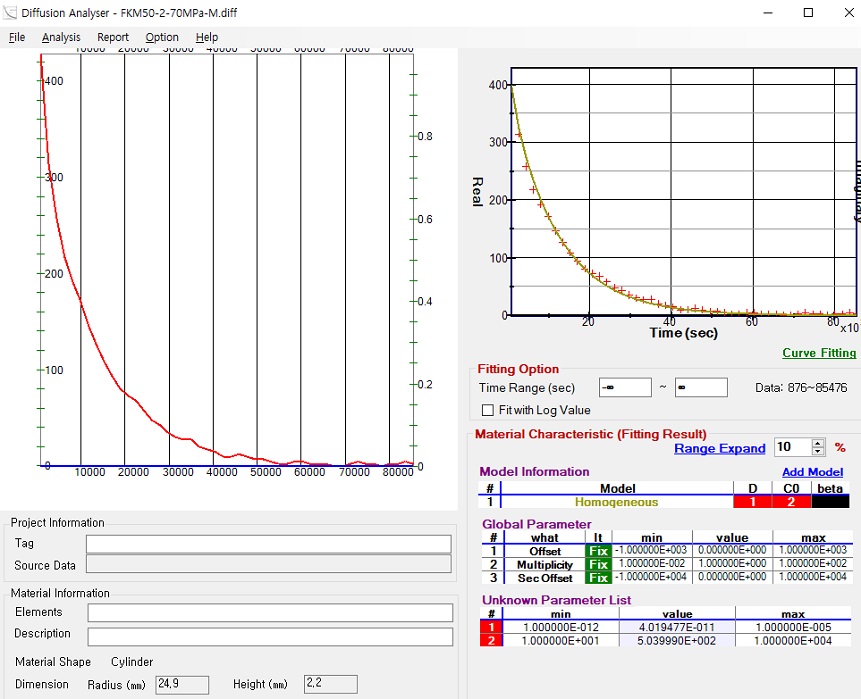

식 (2)의 오른편에서 앞 괄호의 함수는 t=0에서는 으로, 뒤 괄호는 로 된다. 따라서 두 괄호의 곱 이므로 t=0일 때 잔류량이 CH0이 되도록 를 수식 앞에 추가하였다. 그리고 t=0에서의 위 함수의 미분값, 은 −∞ 이다. 즉, 이는 처음에 수소가 빠져나가는 비율이 극단적으로 높다는 것을 의미한다. 이는 고무 내부에서는 압력이 높다가 외부에서 진공으로 압력의 불연속인 차이 때문으로 발생되는 극단적인 수소분포가 일어난다. 이 함수는 t가 조금만 커져도 처음 두 세 항만 기여하지만, t가 짧은 경우(t=0.01 s 이하)는 잘 수렴하지 않아 적어도 다섯 항 이상의 많은 항이 필요하므로, 이를 분석하기 위한 전용 프로그램이 필요하다. 따라서 Visual studio를 이용한 분석 프로그램을 개발하였는데(Fig. 1), 이는 식 (2)의 첫째와 둘째 항 모두 50차 항까지를 포함하여 수소의 장입량과 확산도를 계산할 수 있게 하였다.

전자저울을 이용하여 고무의 질량 변화 측정으로부터 시간에 따른 수소의 잔류량은 다음과 같이 얻어진다.

| (3) |

여기서 M(t)는 감압 한 시간 t 초 후의 고무의 질량이고, M0 는 수소 충전전의 고무의 질량이다. Fig. 1의 전용 “Diffusion Analysis” 프로그램을 이용하여 분석함으로써 수소의 장입량(C0)과 확산도(D)를 구한다. Fig. 1의 왼쪽 밑에서 실린더 모양의 시료의 반경(radius)과 높이(height)를 입력한다. Fig. 1의 오른쪽에 보인 것과 같이 식 (3)에서 각 시간에서의 잔류 수소 량을 식 (2)에 대입하여 최소자승법으로 각 매개변수를 최적화하여 확산계수와 수소장입량을 구하면 수소 확산계수와 수소 장입량 값은 다음과 같이 된다. 즉, D=1.90x10-10 m2/s, CH0≈336 wt·ppm의 값을 얻는다.

3. 장입량 및 확산도 측정 절차 및 방법

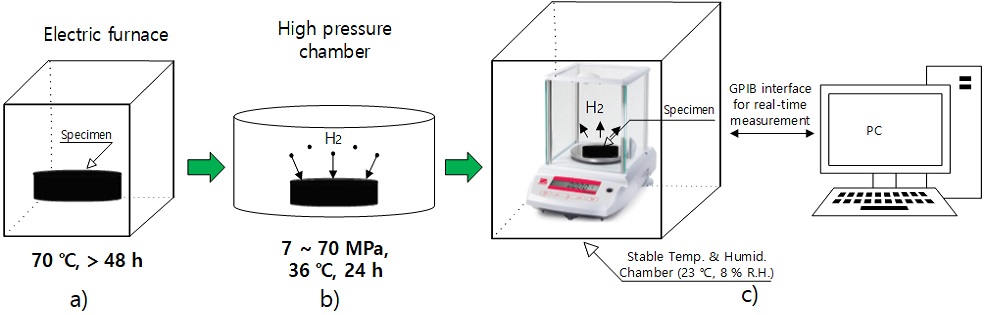

전자저울을 이용한 수소의 장입량과 확산도 측정을 위한 절차는 다음과 같다.

a) Fig. 2와 같이 고무의 out-gassing 효과를 최소화 하기 위해 70℃, 48시간 이상 열처리를 진행한다. 열처리 후 고무의 질량을 전자저울을 사용하여 3일 동안 측정하여 10 wt·ppm/일 이내가 되었음을 확인한다.

b) 고압 수소 용기(high pressure chamber)에 고무를 넣어서 35 MPa과 70 MPa 압력에서 24시간 동안 충전한다.

c) 24시간 충전 후 감압 후 시료를 꺼내어 지체 없이 컴퓨터와 GPIB 인터페이셔 된 전자저울을 이용하여 고무의 질량 변화를 실시간으로 측정한다. 두꺼운 고무의 경우 수소가 방출되면서 질량이 서서히 감소되기 때문에 수일 정도는 측정해야 한다.

4. 불확도 분석

4.1 불확도 요인

전자저울을 이용한 수소의 장입량과 확산도의 측정으로부터 불확도 요인은 다음과 같다15).

4.1.1 반복측정에 의한 표준불확도(uA)

4.1.2 전자저울의 안정도에 의한 B형 표준불확도(uB1)

4.1.3 전자저울의 offset의 영향에 의한 B형 표준불확도(uB2)

4.1.4 피 측정시료의 지름과 두께의 형상변화에 의한 B형 표준불확도(uB3)

4.1.5 실험 결과와 측정식 (4)의 피팅의 불일치도(MOF)에 의한 B형 표준불확도(uB4)

4.1.6 아날로그 압력계의 정확도에 의한 B형 표준불확도(uB5)

4.1.7 아날로그 압력계의 분해능에 의한 B형 표준불확도(uB6)

불확도 요인별 크기는 다음과 같이 구해진다. 여기서 피측정시료의 장기안정도에 의한 불확도는 요인에 포함되지 않는다.

고무의 확산도의 반복측정에 의한 A형 표준불확도는 동일압력에서 반복 측정에 의한 것으로서 다음과 같다.

| (4) |

여기서 δi는 각 압력의 변화에 대해 얻은 측정값이고, 는 측정값의 평균값이며, n은 측정 횟수이다.

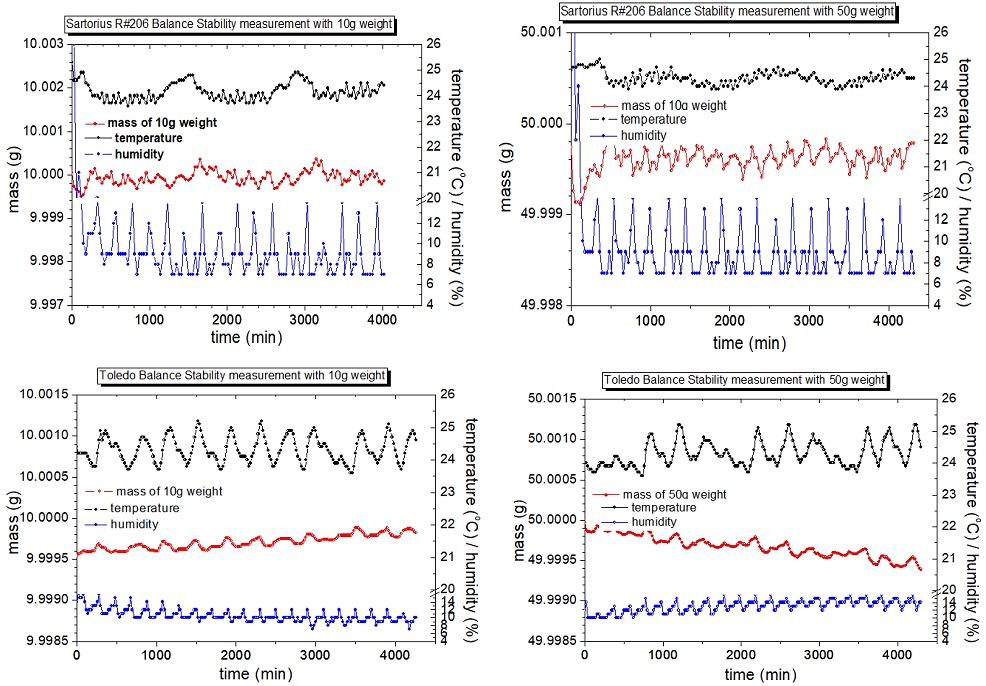

전자저울의 질량은 실험실의 온도와 습도에 영향을 받는다. 따라서 고무의 질량을 측정하기 전에 실험실의 온도와 습도 변화에 의한 전자저울의 안정도를 평가하였다. Fig. 3의 결과에서 보인 바와 같이 온도와 습도가 각각 (24±1)℃, (8±2)% 이내로 일정하게 유지되는 온 · 습도 챔버에서 측정을 하였는데, 이는 실제로 고무의 질량 측정 실험도 이와 동일 챔버에서 동일 조건에서 수행하였다. 질량표준에서 소급을 받은 50 g과 10 g의 두 개의 표준 분동을 이용하여 3일 동안 제작사가 서로 다른 두 전자저울의 안정도를 평가하였는데, 그 결과는 각각 Fig. 3과 같다. 3일 동안 측정을 한 이유는 감압 후에 고무의 질량 변화 측정 시간이 대략 3일 정도 걸리기 때문이다.

Results of evaluating the stability of two different electronic balances due to variations in the temperature and humidity for 3 days

Fig. 3의 위의 두 개의 측정 결과는 사투리우스 사의 전자저울의 10 g과 50 g 분동에 대한 평가 결과이고, 아래는 토레도사의 전자저울에 대한 평가 결과이다. 사투리우스 저울에 대한 10 g과 50 g 분동의 3일 동안 질량의 상대 변화량은 각각 ±0.003%와 ±0.0005% 이내이다. 한편 토레도사의 전자저울에 대한 10 g과 50 g 분동의 3일 동안 질량의 상대 변화량은 각각 ±0.002%와 ±0.0005% 이내이다. 실제 피 측정 시료의 질량이 35 g 정도 때문에 10 g과 50 g 분동의 안정도 평가 결과의 중간값으로 취하면 두 저울에 대해 모두 ±0.002% 이내로 판단되고, 이를 직각 분포로 취급할 수 있으므로 B형 표준 불확도는 다음과 같이 아주 작다.

| (5) |

전자저울을 이용하여 고무의 질량 측정을 시작하기 전에 저울의 질량을 영점으로 맞추고(0.000 00 g) 난 후, 고무의 질량을 수일동안 측정한 후 꺼내면 질량이 영으로 돌아가지 않고 어떠한 값으로 남아 있는데 이를 offset이라고 표현한다. Offset에 의한 영향은 실험실 환경변화와 피측정 시료에 따라 약간씩 차이가 나는데, 현재까지 측정한 결과는 그 최댓값이 0.002 00 g이었다. 이 값은 고무의 질량이 35 g이므로 0.006%에 해당된다. 따라서 offset 영향에 의한 B형 표준불확도는 직각 분포로 취급하면 다음과 같다.

| (6) |

시료의 충전 후에 버어니어 캘리퍼스를 이용하여 피 측정 시료의 지름과 두께의 측정에서 최대 편차에 의한 상대불확도는 측정값에 최대 12%이며, 이를 직각 확률 분포로 취급할 수 있으므로 B형 표준 불확도는 다음과 같다.

| (7) |

GC에서 얻은 시간에 따른 수소량을 식 (4)에 피팅하였을 때 실험 결과와 측정식의 피팅의 불일치도(Meter of Fit, MOF)는 측정압력에 따라서 1-15% 차이를 보인다. 예를 들어 MOF가 10%라면 이를 직각 확률 분포로 취급할 수 있으므로 B형 표준불확도의 크기는 다음과 같다.

| (8) |

아날로그 압력계의 정확도가 GRADE A인 1%에 달한다. 불확도는 직각 확률분포로 취급할 수 있으므로 각각 식 (9)와 같이 나타낼 수 있다.

| (9) |

아날로그 압력계의 측정압력이 10 MPa일 때 분해능은 최소눈금이 0.5 MPa이고 이것의 반이므로 분해능에 의한 불확도는 삼각형 확률분포로 취급할 수 있으므로 식 (10)과 같이 나타낼 수 있다.

| (10) |

4.2 합성 표준불확도(uc)

수소 기체 확산도의 합성 표준불확도는 각각의 표준불확도 요인이 서로 상관관계가 없어 독립적이고, 감도계수가 1이므로 식 (11)과 같이 표준불확도 요인들의 제곱합 제곱근으로서 구해진다.

| (11) |

4.3 유효자유도(νeff)와 포함인자(k)

신뢰수준에 대한 포함인자를 구하기 위해서 사용되는 유효자유도는 식 (12)와 같이 나타낼 수 있다.

| (12) |

여기서 νi는 각 불확도 ui에 해당하는 자유도이다. 식 (12)에서 반복측정에 의한 A형 표준불확도를 제외한 모든 B형 표준불확도의 자유도는 무한대로서 가정하였다. 따라서 유효자유도는 반복측정에 의한 표준불확도 uA에 의해 결정된다. 여기서 반복측정에 의한 표준불확도의 자유도는 반복측정 횟수-1로 정의되고, t-분포표 신뢰수준 95.45%에서 유효자유도에 해당하는 포함인자를 찾는다.

10 MPa에서 지름이 49 mm이고 두께가 2 mm인 NBR 시료의 확산도 유효자유도의 계산 결과의 예는 각각 식 (13)과 같다.

| (13) |

유효자유도는 73이다. 이는 신뢰수준 95.45%에서 각각 포함인자 2.0에 해당한다.

4.4 확장불확도(U)

확장불확도는 식 (14)와 같이 포함인자와 합성 표준불확도의 곱으로서 나타낼 수 있다.

| (14) |

35 MPa에서 지름이 49 mm이고 두께가 2 mm인 NBR, EPDM 및 FKM 시료의 수소 투과도에 대한 요인별 표준불확도, 합성 표준불확도, 유효자유도, 확장불확도를 정리하여 각각 Tables 1-3에 나타내었다.

Uncertainty budget for the diffusivity of NBR rubber (diameter: 49 mm, thickness: 2.3 mm) exposed to 35 MPa (Unit: %)

Uncertainty budget for the diffusivity of EPDM rubber (diameter: 49 mm, thickness: 2.3 mm) exposed to 35 MPa (Unit: %)

5. 측정 결과 및 분석

5.1 열처리 효과의 평가

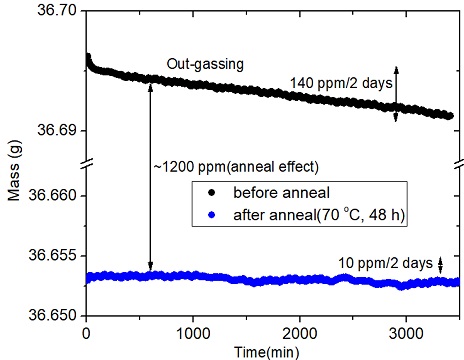

고무는 탈가스(outgassing) 때문에 여러 종류의 가스가 상온에서 방출된다. 수소 충전후 고무에서 방출되는 수소가스만을 정확하게 측정하기 위해서는 outgassing 영향을 없애기 위한 열처리가 반드시 필요하다. CSA CHMC 2에서는 70℃, 48시간 이상의 열처리를 하도록 권고하고 있다16). 열처리 효과를 보기 위해 70℃, 48시간 고무의 열처리 전후의 질량 변화를 측정하였다(Fig. 4). 먼저 열처리 전후에 질량이 대략 1,200 ppm 정도 감소하였다. 열처리 전에는 고무의 질량이 outgassing의 영향으로 2일 동안 140 ppm 정도 감소하였는데, 열처리 후에는 질량이 열처리 전과 비교하여 2일 동안의 질량이 10 ppm 이내로 감소하였다. 10 ppm은 전자저울의 옵섿이나 드리프트(drift)의 영향으로 보인다. 따라서 열처리 후에는 다른 가스들이 방출되지 않음이 확인되었으므로 오직 수소가스의 투과 특성을 평가할 수 있다.

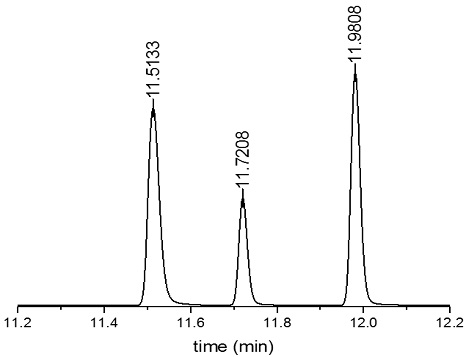

5.2 고무의 방출가스의 TDA-GC 분석

앞에서 열처리 후에 다른 가스들이 방출되지 않았고, 수소를 24시간 충전한 후 감압후에 수소가스 이외의 방출되는 가스의 성분을 있는지 확인이 필요하다. 이를 위해서 고무 시료에 대해 TDS-GC를 이용하여 방출되는 가스 성분을 24시간 동안 측정하였다. Fig. 5와 같이 수소가스 이외에는 다른 가스 성분은 포함되지 않아서 무시할 수 있다는 것을 알 수 있다. 측정을 시작한 시점으로부터 10분이 될 때에 인젝션하여 측정된 GC 스펙트럼 좌측으로부터 수소, 산소 그리고 질소 분자의 GC 신호이다. 산소와 질소 신호는 고무에서 방출되는 것이 아니고 시료를 로딩할 때 공기와 접촉에 의해 초기 시간 동안 일시적으로 관측되는 신호이다. 한편 TDA는 시료를 상온이나 혹은 고온에서 가열함으로써 발생하는 가스 성분을 분석하는 열탈착 방법이다.

5.3 고무의 평가 결과 분석

NBR, EPDM, FKM 등의 고무를 제작할 때 고무의 열적, 전기적 특성과 기적적인 물성을 향상시키기 위해 카본 블랙(carbon black, CB), 실리카가 보강제, 첨가제 및 충전제로 사용되고 수십%까지의 많은 양을 첨가한다. 본 연구에 사용된 카본블랙은 주로 충전제로서 사용되었고, 충전제와 고무 모재의 수소 흡수, 투과 특성의 차이에 의해 수소를 감압하였을 때 방출되는 수소 기체의 거동에 차이를 보이게 되며, 잔류 수소량의 시간 추이를 분석하여 위에 살펴본 것과 같이 이들의 거동을 분리해 낼 수 있다.

열처리 후에 3종의 고무에 대해 35 MPa, 70 MPa 압력에서 전자저울을 이용하여 감압후의 질량의 변화를 측정하였는데, 그 측정 결과를 식 (2)에 의한 분석 프로그램(Diffusion Analysis)에 적용하여(Fig. 1) 수소 장입량과 확산도를 측정하였다. 각 시간에서의 잔류 수소 량을 식 (2)에 대입하여 최소자승법으로 각 매개변수를 최적화하여 확산계수와 수소 장입량을 구하였다.

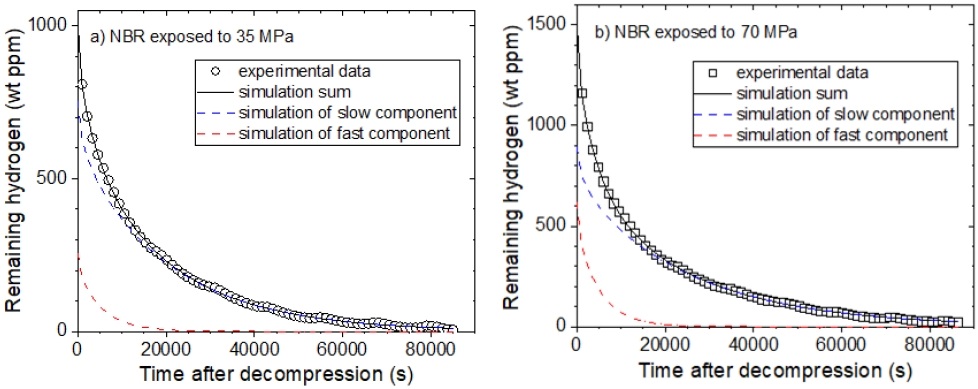

한편 NBR, EPDM, FKM의 35 MPa 압력에서의 수소 장입량과 확산도의 압력의존성 측정 결과는 각각 Figs. 6-8과 같다. Fig. 6의 좌와 우편의 그림은 각각 35 MPa와 70 MPa에서 NBR 시료의 CB 충전제가 포함된 것의 잔류 수소량의 시간 변화 추이를 나타내었다. 여기서 ●은 실험 데이터이고, 점선과 실선은 식 (2)를 이용하여 Fig. 1에서와 같이 프로그램을 이용하여 시뮬레이션한 결과이다. NBR 시료의 CB 충전제를 포함한 시료는 확산도가 다른 두 종류의 수소 기체로 해석된다. Fig. 6의 빨간 점선이 시료의 빠른 확산도는 폴리머 내 네트워크 내의 수소 거동에 의한 것이고(CRH[polymer]), 검은 실선은 상대적으로 느린 확산도는 충전제에 트랩(trapped)되어 있는 수소 거동에 의한 것으로(CRH[filler]) 해석된다. 이는 Nishimura 그룹의 결과와도 잘 부합한다10).

The two diffusion behaviors of residual hydrogen contents over time in NBR sample with CB filler exposed to 35 MPa (left) and 70 MPa (right)

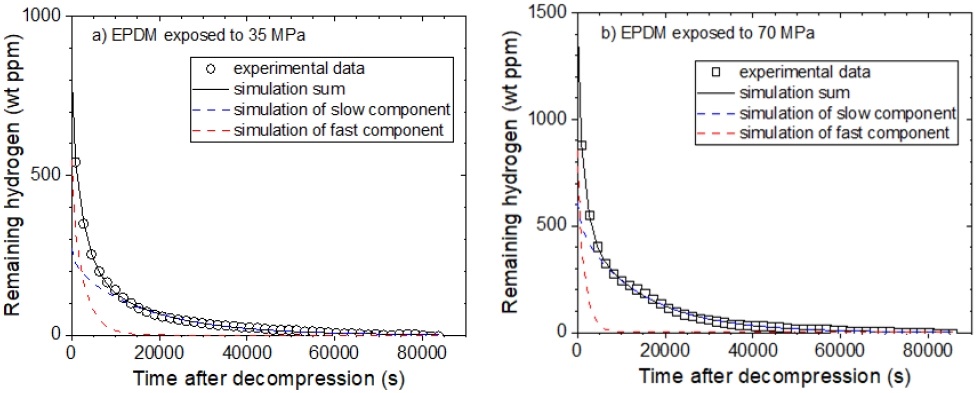

한편 앞과 유사하게 Fig. 7의 좌와 우편의 그림도 각각 35 MPa과 70 MPa에서 EPDM 시료의 CB 충전제가 포함된 것의 잔류 수소량의 시간 변화 추이를 나타내었다. 여기서 ●은 실험 데이터이고, 점선과 실선은 식 (2)를 이용하여 Fig. 1에서와 같이 프로그램을 이용하여 시뮬레이션 결과이다. EPDM 시료의 CB 충전제를 포함한 시료는 확산도도 NBR과 동일하게 다른 두 종류의 수소 기체로 해석된다. 종합하면 Fig. 6과 Fig. 7에서 보인 것처럼 NBR와 EPDM에서 수소기체의 확산거동은 고무 모재와 충전제에 흡수된 수소의 두 성분으로 해석하였다.

The two diffusion behaviors of residual hydrogen contents over time in EPDM sample with CB filler exposed to 35 MPa (left) and 70 MPa (right)

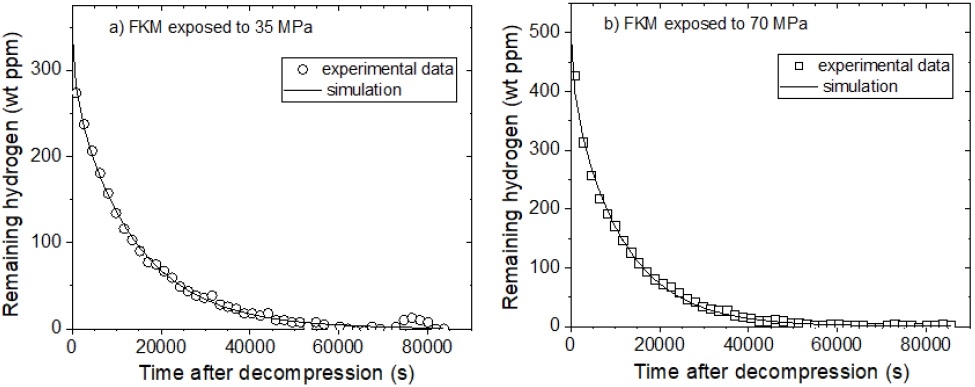

그러나 FKM 시료는 폴리머 모재에서의 수소 거동의 단일 성분만이 해석되었는데(Fig. 8), 이는 수소 기체가 충전제에 강하게 트랩되어 인터스티셜 자리나 빈자리 등에 치환되어 확산을 야기하지 않는 것으로 해석된다. 충전 전후에 동일 시료 FKM의 질량측정에서 이러한 해석을 뒷받침하는 결과를 보여준다. 한편 세 종류의 시료의 장입량과 확산도 값을 불확도와 함께 Table 4에 요약하였다.

The one diffusion behavior of residual hydrogen contents over time in FKM sample with CB filler exposed to 35 MPa (left) and 70 MPa (right)

6. 결 론

본 연구에서는 고무시료를 35 MPa와 70 MPa까지의 고압수소용기에 24시간 충전 후 감압 후 꺼내면 수소가스가 방출되기 시작하는데 이때 분해능이 10 μg인 상용의 전자저울을 이용하여 고무의 질량 변화를 수일동안 실시간으로 측정하고, 이를 이용하여 수소의 장입량과 확산도를 분석하는 “Diffusion Analysis” 프로그램을 개발하고 분석장치를 구축하였다. 이는 고무에 대한 수소의 투과특성을 ex-situ로 평가할 수 있는 방법으로 최초로 개발된 기술이다. 세 종류 고무에 대한 평가 결과 NBR과 EPDM 고무의 수소는 두 종류의 수소 확산, 즉 빠른 확산은 폴리머 내 네트워크 내의 수소 거동에 의한 것이고, 느린 확산은 충전제에 트랩(trapped)되어 있는 수소 거동에 의한 것으로 해석된다. 반면 FKM은 폴리머 내의 단일 수소 확산으로 설명되고, 이는 충전 전후의 전자저울을 이용한 질량 측정의 결과와 잘 부합한다.

한편 전자저울이 피 측정물이 누를 때 저항의 변화를 감지하여 이로 인해 전기신호의 변화를 질량으로 변환하여 측정하는 방식이므로 주위의 온 · 습도 환경에 매우 민감하다. 따라서 항온 항습이 잘 유지된 실험실에서 진행되어야 한다. 이 방법은 국가표준실에서 교정을 받은 분동을 이용하여 전자저울을 평가할 수 있기 때문에 소급성이 유지된 측정 방법이고, 장치가 단순하고 저렴하다는 장점이 있으며 또한 현장에서 측정이 가능하다. 차후에 본 방법의 불확도를 줄이는 방향에 대한 연구와 국내외 상호비교를 통한 일치도를 확보하여 유효성 검증을 해야 할 것으로 판단된다.

Acknowledgments

본 논문은 2021년도 한국표준과학연구원의 수소스테이션 신뢰성 평가기술 개발 재원으로 지원을 받아 수행된 연구입니다(한국표준과학연구원–2021–GP2021-0007).

References

-

F. F. Dear and G. C. G. Skinner, “Mechanisms of hydrogen embrittlement in steels: discussion”, Phil. Trans. R. Soc. A, Vol. 375, 2017, pp. 0032.

[https://doi.org/10.1098/rsta.2017.0032]

-

I. M. Robertson, P. Sofronis, A. Nagao, M. L. Martin, S. Wang, D. W. Gross, and K. E. Nygren, “Hydrogen embrittlement understood”, Metall. Mater. Trans. A, Vol. 46, 2015, pp. 2323–2341.

[https://doi.org/10.1007/s11661-015-2836-1]

- B. W. Kang and T. H. Lee, “An investigation of hazard distance in a series of hydrogen jet fire with the hyram tools”, Trans Korean Hydrogen and New Energy Soci, Vol. 28, No. 2, 2017, pp. 166-173.

-

J. Yamabe, H. Fujiwara, and S. Nishimura, “Fracture analysis of rubber sealing material for high pressure hydrogen vessel”, J. Environ. Eng., Vol. 6, No. 1, 2011, pp. 53–68.

[https://doi.org/10.1299/jee.6.53]

-

J. Yamabe, A. Koga, and S. Nishimura, “Failure behavior of rubber O-ring under cyclic exposure to high-pressure hydrogen gas”, Eng. Fail. Anal., Vol. 35, 2013, pp. 193–205.

[https://doi.org/10.1016/j.engfailanal.2013.01.034]

-

A. Koga, K. Uchida, J. Yamabe, and S. Nishimura, “Evaluation on high-pressure hydrogen decompression failure of rubber O-ring using design of experiments”, Int. J. Automot. Eng., Vol. 2, 2011, pp. 123–129.

[https://doi.org/10.20485/jsaeijae.2.4_123]

-

R. R. Barth, K. L. Simmons, and C. S. Marchi, “Polymers for hydrogen infrastructure and vehicle fuel systems: applications, properties, and gap analysis”, Sandia Report, 2013.

[https://doi.org/10.2172/1104755]

-

H. Fujiwara, H. Ono, and S. Nishimura, “Degradation behavior of acrylonitrile butadiene rubber after cyclic high-pressure hydrogen exposure”, Int. J. Hydrog. Energy., Vol. 40, No. 4, 2015, pp. 2025–2034.

[https://doi.org/10.1016/j.ijhydene.2014.11.106]

- S. Nishimura, “International symposium of hydrogen polymers team, hydrogenius”, Kyushu University, Japan, 2017.

-

J. Yamabe and S. Nishimura, “Influence of fillers on hydrogen penetration properties and blister fracture of rubber composites for O-ring exposed to high-pressure hydrogen gas”, Int. J. Hydrog. Energy., Vol. 34, No. 4, 2009, pp. 1977–1989

[https://doi.org/10.1016/j.ijhydene.2008.11.105]

- American Society for Testing and Materials (ASTM). Standard test method for determining gas permeability characteristics of plastic film and sheeting. Philadelphia, PA: American Society for Testing and Materials (ASTM); 1982.

-

T. Lu, R. Xu, B. Zhou, Y. Wang, F. Zhang, and P. Jiang, “Improved method for measuring the permeability of nanoporous material and its application to shale matrix with ultra-low permeability”, Materials, Vol. 12, No. 9, 2019, pp. 1567.

[https://doi.org/10.3390/ma12091567]

-

S. Ding and W. T. Petuskey, “Solutions to Fick's second law of diffusion with a sinusoidal excitation”, Solid State Ion., Vol. 109, No. 1-2, 1998, pp. 101–110.

[https://doi.org/10.1016/S0167-2738(98)00103-9]

-

A. Demarez, A. G. Hock, and F. A. Meunier, “Diffusion of hydrogen in mild steel”, Acta. Metall., Vol. 2, No. 2, 1954, pp. 214–223.

[https://doi.org/10.1016/0001-6160(54)90162-5]

- Working Group 1 of the Joint Committee for Guides in Metrology (JCGM/WG 1), “Evaluation of measurement data–guide to the expression of uncertainty in measurement”, Joint Committee for Guides in Metrology, 2008.

- CSA ANSI CHMC 2:19, “Test methods for evaluating material compatibility in compressed hydrogen applications-polymers”, CSA Group, 2019.