CNT 함량에 따른 CNT/Epoxy 복합재료 제작 및 모드 1 파괴 인성 평가

2021 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

In order to save the energy in vehicles using renewable energy, it is necessary to reduce the weight of parts with polymer matrix composites. Carbon nanotube (CNT) is the nano-scale reinforcement used to increase the interlaminar strength of fiber reinforced composites or enhance the fracture toughness of polymer. However, since the degree of improvement in mechanical properties varies according to the various experimental conditions such as shape of reinforcement, types of matrix and dispersion of reinforcement, research to find the optimal conditions is essentially needed. In this study, CNT/epoxy composites with different CNT concentration were fabricated under the same conditions, and the optimal CNT content (2 wt%) was found through Mode 1 fracture toughness test. Furthermore, through optical microscopy, it was confirmed that the fracture toughness was rather decreased due to the CNT aggregation when the CNT content exceeded 2 wt%.

Keywords:

Carbon nanotube (CNT), Nanocomposite, Fracture toughness, Polymer matrix composite키워드:

탄소나노튜브, 나노복합재료, 파괴인성, 고분자 수지 복합재료1. 서 론

최근 수송기기의 에너지원으로 화석 연료 대신 수소, 전기 등의 친환경 에너지를 이용하여 지구 온난화 문제를 줄이고자 하는 노력이 지속되고 있다1). 친환경 에너지를 이용하는 자동차, personal air vehicle (PAV) 등의 수송기기는 에너지 절감을 위해 수소 연료탱크 및 내·외장 부품을 경량화 하는 것이 중요한데, 이를 가능하게 하는 것 중 하나가 복합재료이다2-4). 섬유강화 복합재료는 금속에 비해 비강성, 비강도가 높아 기존 금속 부품을 대체할 수 있는 경량화 소재로 제작 방법 및 기계적 물성 향상에 관한 연구가 활발하게 진행되고 있다5,6). 그러나 섬유강화 복합재료는 일반적으로 강화재로 탄소섬유, 유리섬유 등의 2차원 섬유를 이용하여 적층 제조되는데, 이렇게 만들어진 복합재료는 이방성 재료이며 섬유의 in-plane 방향과 out-of-plane 방향의 기계적 물성이 다르다는 단점이 있다. 연속된 섬유가 존재하는 in-plane 방향은 기계적 물성이 높지만 out-of-plane 방향은 그렇지 않기 때문에 이러한 단점을 보완하기 위해 섬유와 섬유 사이에 aspect ratio가 큰 나노입자를 강화재로 첨가하여 기계적 물성을 보완한다7). Carbon nanotube (CNT)는 탄소 나노입자 강화재 중 하나로 carbon nanofiber (CNF)와 함께 널리 사용되고 있고 그 자체로 고분자 수지의 기계적 물성을 향상시키거나 강화섬유와 함께 복합재료로 제작된다7,8). 일반적으로 CNT 첨가는 tensile strength, interlaminar strength 등의 기계적 물성을 향상시키는 것으로 알려져 있으나 분산조건, 나노입자 종류와 형상, 함량에 따라 복합재료의 기계적 물성 향상 정도가 달라지기 때문에8) 다양한 조건에서의 물성 향상 연구를 토대로 최적의 조건을 찾는 것이 필요하다. 재료의 물성 중 fracture toughness (파괴인성)는 재료에 기 존재하는 crack이 전파되면서 재료가 파괴될 때까지의 저항성을 나타내기 때문에 재료의 강도와 더불어 기계 부품에서 살펴보아야 할 중요한 물성이다9,10). 본 연구에서는 CNT를 나노입자 강화재로 이용하여 분산 조건이 동일한 CNT/epoxy 복합재료를 서로 다른 CNT 함량에 따라 제작하였고, 강화효과가 최대로 나타나는 최적 함량이 존재할 것이라고 가정하여 Mode 1 fracture toughness test, optical microscopy를 통해 기계적 물성이 최대로 향상되는 최적의 CNT 함량을 찾고자 하였다.

2. 실 험

2.1 Mode 1 fracture toughness test

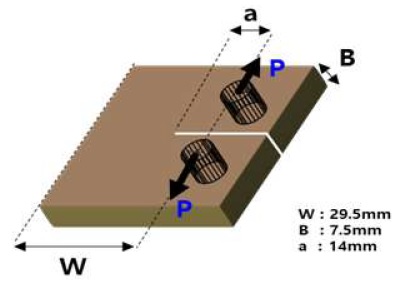

CNT/epoxy 복합재료의 fracture toughness를 평가하기 위해 Mode 1 fracture toughness test를 ASTM D5045-99 규격에 따라 수행하였다. Test 시편 형상과 치수를 Fig. 1에 나타내었고 그림에서 B는 시편의 폭, W는 시편의 홀 중심에서 아래 끝단까지의 길이, a는 홀 중심에서 crack 끝단까지의 길이를 각각 나타낸다. Universal testing machine (UTM; LR 10K, LLOYD사, West Sussex, UK)을 이용하여 홀 양 끝을 그림과 같은 방향으로 인장하중을 가하였고 0.5 mm/min의 일정한 속도로 실험을 진행하였으며 측정된 load를 시간에 따라 기록하였다. 각 시편의 fracture toughness를 구하기 위해 식 (1)을 이용하였고, 식 (1)에서 KIC는 재료의 mode 1 fracture toughness, P는 파단이 일어날 때의 임계하중을 각각 나타낸다.

Mode 1 fracture toughness equation

| (1) |

2.2 CNT/epoxy 복합재료 시편 제작

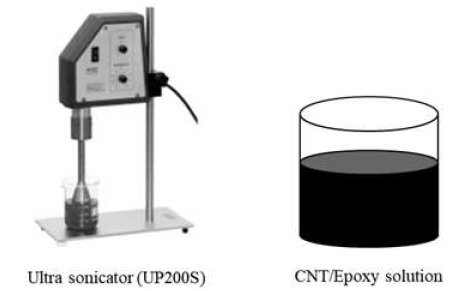

CNT는 카본나노텍 사(Pohang, Korea)의 multi-walled 타입의 MR99 (D: 5-20 nm, D: ~10 μm) 제품을 사용하였고, epoxy 수지는 국도화학 사(Seoul, Korea)의 비스페놀 A 계 YD-128 제품과 경화제로 KBH 1089 제품을 사용하였다. 또한 CNT를 epoxy 수지에 동일한 조건으로 분산하기 위해 Hielscher 사(Teltow, Germany)의 ultra sonicator (UP200S)를 이용하였다. 모든 조건에서 분산은 YD-128 수지에 CNT를 넣고 sonicator 50% amplitude, 0.5초 간격으로 1시간 동안 진행하여 시편 제작 전 CNT/epoxy solution (Fig. 2)을 준비하였다.

Compact tension 실험을 위해 홀이 필요한데, 이를 후가공할 경우 epoxy 수지의 취성으로 인해 쉽게 손상이 가는 문제가 있어 가공이 용이한 목형을 이용하여 만든 실리콘 몰드를 사용하였다. 목형을 Fig. 1과 같은 형상과 크기로 만들었고, 이를 이용해 실리콘 몰드를 제작하여 epoxy 수지를 만들어진 실리콘 몰드에 부어 한 번에 완성시편을 제작할 수 있도록 하였다(Fig. 3). Section 2.2.1에서 준비한 CNT/epoxy solution에 경화제를 섞어 몰드에 주입하여 복합재료를 성형하였고 복합재료 시편은 CNT 함량에 따라 neat, 0.5 wt%, 1 wt%, 2 wt%, 3 wt%, 5 wt% 총 6가지로 제작하였다. 실리콘 몰드 주입 후에는 시편을 경화시키기 위해 진공 오븐을 사용하였으며, 120℃ 1시간으로 경화를 진행하였다.

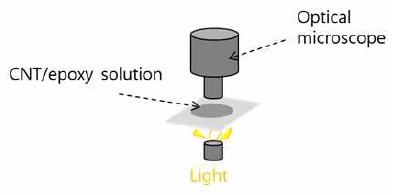

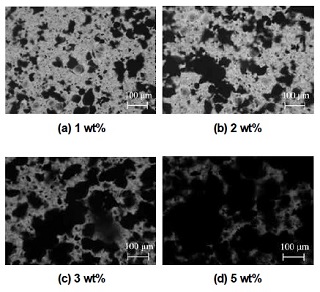

분산 후의 CNT 형태를 알아보기 위해 분산과정 후 CNT/epoxy solution을 일부 덜어내어 optical microscope (AM3113T, Dino-lite 사, New Taipei, Taiwan)를 이용해 관찰하였다. 동일 조건의 성형공정 후에도 실험 case 간의 분산도 차이는 변화가 없을 것이라고 가정하여 Fig. 4와 같이 분산 직후의 CNT/epoxy solution의 일부를 덜어내어 일정한 두께로 눌러 샘플을 만들고 이를 관찰하여 CNT 뭉침(aggregation) 정도를 확인하고자 하였다. 이는 CNT 입자간의 응집을 쉽게 관찰할 수 있는 평가 방법으로 이러한 결과를 이용하여 농도에 따른 CNT 입자의 응집 사이즈 수준을 확인할 수 있다.

3. 결과 및 고찰

3.1 CNT 함량에 따른 fracture toughness 변화

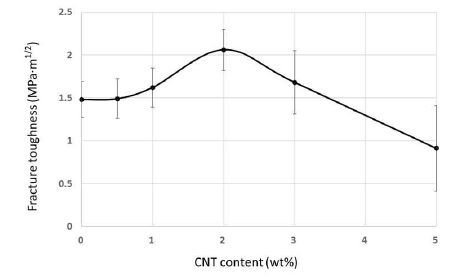

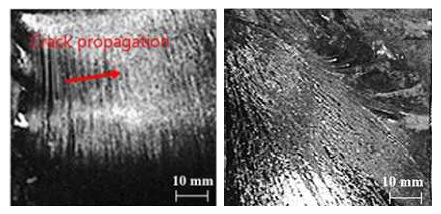

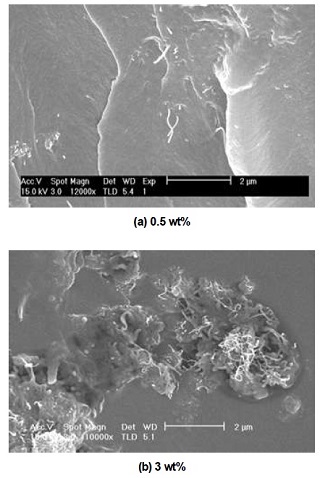

Table 1과 Fig. 5에 식 (1)을 통해 도출한 fracture toughness 값을 CNT 함량에 따라 나타내었다. 각 경우에서 test는 5회 실시하여 평균값과 표준편차를 나타내었고, 실험 결과에서 볼 수 있듯이 fracture toughness는 초기에는 CNT 함량이 커질수록 증가하다가 2 wt% 조건에서 최댓값을 가지고 2 wt%보다 CNT 함량이 많아지면 오히려 fracture toughness 값이 감소하였다. 특히 가장 많은 CNT 함량인 5wt%에서는 fracture toughness 값이 0.91 MPa·m1/2로 neat epoxy보다 39% 감소한 값을 가지는 것을 알 수 있다. 이를 통해 2 wt%까지의 CNT는 epoxy 수지 사이에서 파단 진행을 방해하는 효과가 우세하지만 그보다 더 많은 CNT가 첨가되면 오히려 수지의 파단이 더 쉽게 일어난다는 것을 확인하였다. Fig. 6은 파단이 일어난 시편의 단면을 optical microscope로 관찰한 결과이다. 물결모양의 단면으로부터 crack이 물결모양의 수직한 방향으로 점차적으로 전파되는 것을 알 수 있고11), SEM을 이용한 파단면 관찰(Fig. 7)을 통해 CNT 0.5 wt%에서는 파단면을 가로질러 CNT가 길게 위치하므로 bridge 역할을 통해 미세한 균열의 전파를 방해하여 fracture toughness가 향상되는 것을 알 수 있었다(Fig. 7[a]). 반면 3 wt%의 경우, 파단면에 비교적 큰 CNT 응집을 확인하였고(Fig. 7[b]), 이 부분에서 수지의 wetting도 완전하게 이루어지지 않음을 확인하였으며 이를 바탕으로 CNT 입자 분산이 효과적으로 이루어져 응집되어 있지 않은 상태가 fracture toughness 향상에 유리할 것으로 보인다. 정리하면 본 실험 조건에서는 2 wt% CNT 함량이 fracture tougness를 향상시키기 위한 최적의 CNT 함량임을 알 수 있고, 마찬가지로 동일 분산 조건 등의 일정 실험 조건 하에서는 CNT 나노입자를 첨가하여 fracture toughness를 향상시킬 때 최적의 입자 함량이 존재하는 것을 알 수 있다.

Fracture toughness test results of CNT/epoxy composites according to the different CNT concentration

3.2 CNT 뭉침(aggregation) 현상 관찰

Section 3.1의 결과로부터 CNT 첨가가 epoxy 수지의 fracture toughness를 향상시키는 효과를 보이지만 2 wt% 이상에서는 오히려 물성을 저하시키는 것을 알 수 있었다. 해당 원인을 분석하기 위해 분산 과정 직후에 CNT가 어떻게 형성되어 있는지를 SEM에 비해 넓은 면적의 관찰이 용이한 optical microscope를 통해 확인하고자 하였으며 그 결과를 Fig. 8에 나타내었다. Fig. 8에서 밝은 부분은 수지를 나타내고 어두운 부분이 CNT가 뭉쳐있는 부분이다. 결과에서 확인할 수 있듯이 분산과정을 거친 모든 경우의 CNT/epoxy solution에서 CNT 뭉침 현상이 발견되었고, CNT 함량이 증가할수록 그 현상이 두드러지는 것으로 나타났다. 특히, fracture toughness 감소 효과를 보이는 3 wt%, 5 wt%의 경우 이미 뭉쳐진 CNT들이 서로 연결되어 2 wt% 이하의 경우에서 보다 더 큰 크기의 뭉침으로 CNT가 형성되어 있는 것을 확인할 수 있다.

4. 결 론

본 연구에서는 나노입자 강화재인 CNT 첨가가 epoxy 수지의 fracture toughness에 어떠한 영향을 미치는지 알아보고자 동일한 분산 조건 하에서 서로 다른 CNT 함량의 CNT/epoxy 복합재료 시편을 제작하고 Mode 1 fracture toughness test를 통해 이를 평가하였다.

1) Mode 1 fracture toughness test 결과 0.5-2 wt%까지의 CNT 첨가는 함량이 증가할수록 분산된 CNT가 epoxy 수지 사이에서 파단이 일어날 때 저항하여 복합재료의 fracture toughness 향상 효과를 보이는데, 2 wt%보다 많은 함량의 CNT 첨가는 오히려 neat epoxy보다 파단이 쉽게 일어나는 것을 알 수 있다.

2) 이러한 현상은 SEM, optical microscopy 결과를 토대로 동일한 분산 조건에서 CNT 함량이 많아질수록 CNT 뭉침(aggregation) 현상이 두드러지게 발생하여 파단면에서 뭉쳐진 CNT가 오히려 fracture toughness를 저해하기 때문임을 확인하였다.

3) CNT 첨가가 epoxy 수지의 점진적인 파단을 방해하여 fracture toughness 향상시킨다는 것은 확인되었으나 일정 실험 조건에서는 최적의 CNT 함량이 존재하여 그 이상에서는 오히려 물성을 저해할 수 있다는 것을 알 수 있다.

4) 추후 고분자 수지의 fracture toughness를 향상시키기 위해서는 분산 조건을 달리하여 CNT 뭉침 정도를 변화시키는 것이 중요할 것이며, 조건에 맞는 최적의 CNT 함량을 찾아 사용하는 것이 필요할 것으로 보인다.

Acknowledgments

이 논문은 2020년도 한국기술교육대학교 교수 교육연구진흥과제 지원에 의하여 연구되었습니다.

References

-

M. Z. Jacobson, “Review of solutions to global warming, air pollution, and energy security”, Energy & Environmental Science, Vol. 2, No. 2, 2009, pp. 148-173.

[https://doi.org/10.1039/B809990C]

-

H. M. Yoo, D. J. Kwon, J. M. Park, S. H. Yum, and W. I. Lee, “Mechanical properties of norbornene-based silane treated glass fiber reinforced polydicyclopentadiene composites manufactured by the S-RIM process”, e-Polymers, Vol. 17, No. 2, 2017, pp. 159-166.

[https://doi.org/10.1515/epoly-2016-0257]

- H. Yoo, M. Um, and S. Choi, “Manufacturing and numerical analysis of glass fiber chopped strand mat reinforced p-DCPD composites processed by S-RIM“, Trans Korean Hydrogen New Energy Soc, Vol. 30, No. 6, 2019, pp. 629-634.

-

Q. Liu, Y. Lin, Z. Zong, G. Sun, and Q. Li, “Lightweight design of carbon twill weave fabric composite body structure for electric vehicle”, Composite Structures, Vol. 97, 2013, pp. 231-238.

[https://doi.org/10.1016/j.compstruct.2012.09.052]

-

M. A. Karataş and H. Gökkaya, “A review on machinability of carbon fiber reinforced polymer (CFRP) and glass fiber reinforced polymer (GFRP) composite materials”, Defence Technology, Vol. 14, No. 4, 2018, pp. 318-326.

[https://doi.org/10.1016/j.dt.2018.02.001]

-

H. M. Yoo, M. S. Kim, B. S. Kim, D. J. Kwon, and S. W. Choi, “Impact and shear properties of carbon fabric/ polydicyclopentadiene composites manufactured by vacuum‐assisted resin transfer molding”, e-Polymers, Vol. 19, No. 1, 2019, pp. 437-443.

[https://doi.org/10.1515/epoly-2019-0045]

-

S. C. Joshi and V. Dikshit, “Enhancing interlaminar fracture characteristics of woven CFRP prepreg composites through CNT dispersion”, Journal of Composite Materials, Vol. 46, No. 6, 2012, pp. 665-675.

[https://doi.org/10.1177/0021998311410472]

-

S. H. Lee, H. Kim, S. Hang, and S. K. Cheong, “Interlaminar fracture toughness of composite laminates with CNT-enhanced nonwoven carbon tissue interleave”, Composites Science and Technology, Vol. 73, 2012, pp. 1-8.

[https://doi.org/10.1016/j.compscitech.2012.09.011]

-

J. K. Kim and Y. W. Mai, “High strength, high fracture toughness fibre composites with interface control—a review”, Composites Science and Technology, Vol. 41, No. 4, 1991, pp. 333-378.

[https://doi.org/10.1016/0266-3538(91)90072-W]

-

F. H. Gojny, M. H. G. Wichmann, U. Köpke, B. Fiedler, and K. Schulte, “Carbon nanotube-reinforced epoxy-composites: enhanced stiffness and fracture toughness at low nanotube content”, Composites Science and Technology, Vol. 64, No. 15, 2004, pp. 2363-2371.

[https://doi.org/10.1016/j.compscitech.2004.04.002]

-

T. H. Hsieh, A. J. Kinloch, A. C. Taylor, and I. A. Kinloch, “The effect of carbon nanotubes on the fracture toughness and fatigue performance of a thermosetting epoxy polymer”, Journal of Materials Science, Vol. 46, No. 23, 2011, pp. 7525-7535.

[https://doi.org/10.1007/s10853-011-5724-0]