플라즈마-축열버너 부분산화 개질장치

2021 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

Climate change problems occur during the use of fossil fuel and the process of biogas production. Research continues to convert carbon dioxide and methane, the major causes of climate change, into high-quality energy sources. in order to present the performance potential for the novel plasma-recuperative burner reformer, the reforming characteristics for each variable were indentified. The optimal operating condition of was an O2/C ratio of 1.0 and a total gas supply of 20 L/min. At this time, CH4 conversion was 64%, H2 selectivity was 39%, and H2/CO ratio was 1.13, which were the results applicable to the solid oxide fuel cell fuel stack for RPG, or Residential Power Generator. Recirculation of reformed gas increases the amount of H2 and CO, which are combustible gases, especially the amount of H2. As a result, the H2 selectivity is improved, and high-quality gas can be produced.

Keywords:

Partial oxidation reforming, Plasma combustor, Matrix burner, Climate technology, Biogas키워드:

부분산화 개질, 플라즈마 연소기, 매트릭스 버너, 기후기술, 바이오가스1. 서 론

메탄은 천연가스의 주성분이고, 쉐일 가스(shale gas), 코크 오븐 가스(coke oven gas), 바이오매스 또는 석탄 가스화 가스에 포함되어 있다. 또한 화석연료의 사용과 바이오가스 생산 과정에서 기후변화 주요 원인물질인 이산화탄소가 발생된다.

온실가스인 메탄과 이산화탄소를 유용한 에너지로 전환하는 기술은 기존의 촉매 적용 열적 전환(thermal conversion)과 그 외 대체 기술로 전기화학적 전환이 있다1-3). 이 중 열적전환과 전기화학적 전환기술이 일부 실용화 되어 현장에 적용되고 있고 그 외에는 실험실적 규모의 기초연구나 파일롯 규모의 실증연구가 진행되고 있다.

열적전환기술 방법으로는 수증기 개질법(steam reforming)4), CO2 개질법(CO2 reforming)5) 그리고 부분산화 개질법(partial oxidation reforming)6)이 있다. 수증기 개질법은 이미 산업적으로 적용된 방법이지만 메탄 건식개질(dry reforming)이 상대적으로 더 매력적으로 인식되고 있다. 이는 건식개질이 주요 온실가스인 이산화탄소의 배출 저감이 가능하고 좀 더 효율적인 에너지 전환이 가능하기 때문이다. 부분산화 개질은 수증기 개질과 CO2 개질 반응과 달리 발열반응이므로 에너지 소모가 적다7,8). 전기화학적 방법 중의 하나는 플라즈마 개질법(plasma reforming)9)이 있으며 이는 새로운 형태의 개질 기술로 많은 잠재력을 가지고 있다고 알려져 있다. 플라즈마는 고온 플라즈마(thermal plasma)와 저온 플라즈마(non-thermal plasma, NTP)가 있다. 고온 플라즈마는 고온이 형성되어 전환효율이 높으나 에너지 비용이 많이 소요되는 문제점을 가지고 있다. 저온 플라즈마는 저온과 저압의 마일드 조건에서 운전이 가능하므로 에너지 비용이 기존의 열적전환 방식에 비해 저감이 가능하기 때문에 메탄과 이산화탄소 전환을 위한 유망기술 중 하나이다10).

현재 상용화 되어 사용되고 있는 자열개질(autothermal reforming)은 촉매 부분산화개질에 수증기 개질 또는 이산화탄소 개질 방식이 결합된 형태이다. 이 경우 대용량 수소생산이 가능한 장점이 있으나 촉매피독, 수증기 생산 비용 등의 문제가 있다. 이를 해결하기 위해서는 더 진보된 새로운 기술의 개발이 필요하다.

본 연구에서는 이러한 문제를 해결하고자 저온 플라즈마 연소기와 축열식 버너를 일체형으로 한 부분산화 개질기를 개발하고자 하였다. 플라즈마 연소기는 플라즈마 방전 시 발생되는 전자, 이온, 여기 분자 등에 의해 반응성이 높아져서 저발열량 연료나 희박혼합기에서 연소가 가능하다. 이로 인해 개질 시 생성가스의 질을 높일 수 있다. 플라즈마 연소기 후단 부에 위치 한 축열버너는 평면화염(flat flame)이 형성되는 표면연소방식이다. 표면연소는 고온의 표면 다공성체에서 발생하는 복사열을 이용하여 피열물을 가열하는 연소기술이다. 다공성 재료를 통하여 유입되는 예혼합 연료-공기가 반응 영역을 통과하면서 연소되고, 연소열의 일부는 다공체에 축적되어 높은 에너지 환경에서 연속 연소가 가능하게 한다11,12). 이상과 같이 두 가지 기술이 융합된 플라즈마-축열버너 개질기는 기존의 방식에 비해 초기 시동이 우수하고 촉매 피독이 없고 생성가스의 질이 높고 개질 에너지 효율이 높은 장점을 가지고 있다.

본 연구에서는 새로운 형태의 플라즈마-축열버너 개질기(plasma-recuperative burner reformer, PBR)를 제안하고 상기에 언급된 주요 특성을 검증하기 위해 메탄 공급 시 O2/C비와 가스 공급량에 대한 전환 특성을 파악하고, 아울러 온실가스인 CO2의 추가 특성을 파악하고자 CH4-CO2비에 대한 혼합개질 특성을 규명하였다. 또한, 이러한 변수별 전환 성능을 근거로 하여 최적 전환 운전조건을 제시하였다.

2. 실험 장치

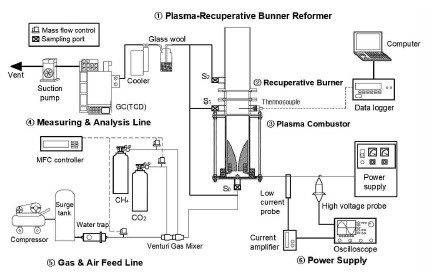

Fig. 1은 메탄-이산화탄소의 고품위 에너지 전환을 위한 플라즈마-축열버너 개질기, 전원공급장치, 가스-공기 공급라인, 측정 및 분석라인으로 구성되었다.

Schematic diagram of plasma-recuperative burner reformer experiment setup①PBR ②Recuperative burner ③Plasma combustor ④Measuring & analysis line ⑤Gas & air feed line ⑥Power supply

PBR은 플라즈마 연소기(plasma combustor)와 축열버너(recuperative burner)로 구성되었다. 플라즈마 연소기는 3상 글라이딩 아크 플라즈마가 발생되는 형식으로 칼날형태(폭 25 mm, 높이 127 mm, 두께 2 mm)로 된 3개 전극은 지지체에 각각 120°로 배치하였으며 전극 간격은 4 mm로 유지하였다. 지지체는 전극과의 절연을 위해 세라믹으로 제작되었다. 연소기는 세라믹 재질로 된 관(직경 100 mm, 길이 155 mm)으로 제작하였다. 가스분사 노즐(내경 3 mm)은 전극 상부 중심에 위치한 상태에서 지지체에 고정되었다. 축열버너는 플라즈마 연소기 상부에 직경이 78 mm인 원형판(두께 2.5 mm) 금속파이버 2개가 45 mm와 75 mm 위치에 각각 설치되었다. 그리고 플라즈마 버너 후단부로 부터 입구로 재순환 관이 연결된 구조로 되어 있다.

전원공급장치는 전기를 공급하는 파워서플라이(UAP-15K1A, Unicorn Tech., Gunpo, Korea)와 전기적 특성을 측정하는 전압 프루브(P6015, Tektronix, Beaverton, USA), 전류 프루브(A6303, Tektronix) 등으로 구성되었다. 파워서플라이는 3상 교류를 최대 15 kW (전압: 15 kV, 교류전류: 1 A)까지 3상 글라이딩 아크 플라즈마 연소기로 공급할 수 있다.

가스-공기 공급라인에서 공급 가스는 메탄과 이산화탄소 실린더에서 각각 공급된다. 공기공급은 압축기에서 압축된 공기(7 kgf/cm2)로 공급되어 유체의 맥동을 방지하여 균일한 압을 유지하기 위해 서지탱크 그리고 응축수분을 제거하기 위해 워터트랩을 통과한 후 공급되었다. 처리가스와 연소용 공기는 각각 mass flow controller (MFC)에 의해 유량이 조절되었다.

측정 및 분석라인은 PBR 전단부에 유입가스 측정을 위한 샘플링 포트(S0)가 설치되어 있고 플라즈마 연소기 후단과 축열버너 후단부에서 전환된 생성가스를 포집하기 위해 각각 샘플링 포트(S1, S2)가 설치되어 있다. PBR에서 전환된 생성가스는 검뎅을 제거하기 위해 석면(glass wool)을 거친 후 가스를 냉각시켜 수분을 응축시키기 위해 -20℃로 작동되는 냉각기(HC-30, JELO TECH, Billerica, USA)를 거쳐 흡입펌프(N-820.3FT 18, KNF, Wassermatte, Switzerland)에 의해 샘플링 된다. 샘플링된 가스는 분석장비인 GC-TCD (Model CP-4900, Varian, Netherland)에서 주요 가스인 CO2, CH4, H2, CO 등이 분석된다. PBR 내의 가스 온도는 열전대(k-type, 직경 0.3 mm)와 데이터로거(FLUKE 2625A, HYDRA, Kanagawa, Japan)에 의해 측정되었다.

3. 실험 방법

새로운 형태의 PBR을 개발하고자 메탄과 이산화탄소의 개질특성에 영향을 미치는 요소에 대해 실험적 연구를 진행하였으며, 각 변수별 실험범위는 Table 1과 같다. 기준조건은 각 실험 변수의 기준이 되는 조건이다.

실험 방법은 플라즈마 연소기로 메탄 또는 메탄-이산화탄소가 공급되며 부분산화를 위한 일정 공기비에 맞게 연소용 공기가 벤츄리 가스 혼합기에서 혼합된 후 PBR로 공급되었다. 재순환 실험의 경우 재순환관 밸브를 열고 실험이 진행되었다. 플라즈마 공급 전력은 0.75 kW로 일정하게 공급되었다. 생성가스 분석은 GC (CP-4900, Varian, Middelburg, Netherland)가 이용되었으며, Molecular Sieve 5A Capillary Columm (MS 5A, Varian)에서 H2, CO, O2, N2, CH4를 분석하고 PoraPLOT Q Capillary columm (Model PPQ, Varian)으로 CO2, C2H4, C2H2, C2H6 및 C3H8을 분석하였다.

PBR의 성능을 표현하기 위해 메탄 전환효율과 이산화탄소 전환효율로 나타내었으며, 식 1과 같이 계산되었다.

| (1) |

여기서 CE는 전환효율(%), [PG]input은 주입된 CH4, CO2의 유량(L/min), [PG]output은 배출된 CH4, CO2의 유량(L/min)이다.

생성가스의 수소 선택도(H2 selectivity)와 H2/CO비는 식 2와 식 3에 의해 구해졌다.

| (2) |

| (3) |

여기서 SH2O는 수소 선택도(%)이다.

4. 결과 및 토의

4.1 메탄 개질

본 연구에서 새로이 제안된 PBR 개발을 위하여 메탄과 이산화탄소 개질에 영향을 미치는 주요 영향인자인 O2/C비, 전체가스공급량, CO2:CH4비, 개질가스 재순환에 대해 변수별 연구를 수행하였으며, 그 결과는 다음과 같다.

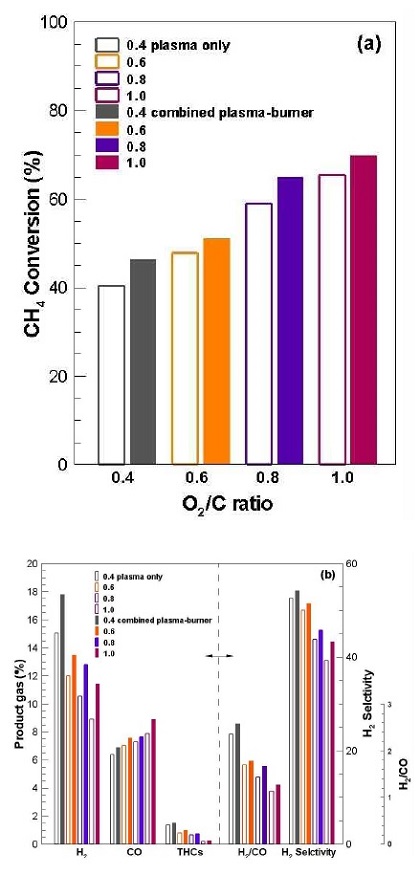

Fig. 2는 메탄만 공급되고 전체 가스공급량을 20 L/min으로 하고, O2/C비를 0.4-1.0까지 변화 시켰을 때 개질특성을 나타낸 것이다.

Effect of O2/C ratio. (a) CH4 conversion, (b) gas yield, H2/CO and H2 selectivity(Plasma only was used data at S1; combined plasma-recuperative burner was data sampled at S2)

Fig. 2(a)에 보는 바와 같이 CH4 전환은 플라즈마 연소기만 운전(plasma combustor only)되었을 때와 플라즈마-축열버너 연계된 상태로 운전(combined plasma-recuperative burner)된 두 경우 모두 O2/C비가 증가됨에 따라 증가되었다. 그리고 모든 O2/C비에서 CH4 전환이 플라즈마 연소기(S1)에서 보다 축열버너(S2)에서 증가된 값을 가졌다.

플라즈마 연소는 플라즈마 발생으로 인해 반응성이 우수한 원자, 이온, 전자 등이 다량 발생되어 반응성이 우수하다. 이러한 특성은 플라즈마 연소기에서 유입되는 처리가스의 안정된 연소가 가능하고 전환반응이 우수해지므로 기존 버너에서 부분산화 개질보다 더 우수한 특성을 가질 수 있다13). 이와 같은 특성을 가지는 플라즈마 연소기에서는 다양하고 복잡한 여러 반응이 존재하지만 메탄 크래킹 반응(식 4)과 부분산화 개질반응(식 5) 그리고 탄소 산화반응(식 6)이 진행되어 고품위 생성 가스 H2, CO로 전환된다. 그리고 O2/C가 증가될수록 부분산화 개질반응이 활성화 되어 CH4 전환이 O2/C비가 0.4일 때 40%이고 1.0일 때 65%로 증가되었다.

| (4) |

| (5) |

| (6) |

축열버너는 복사 차폐 축열식 버너로 1차 플라즈마 연소기에서 생성된 혼합가스가 2차 평면 화염이 유지된 상태에서 개질반응이 진행된다. 즉, 축열버너는 1차 플라즈마 연소기로부터 유입되는 반응 및 미반응 가스와 전자, 이온, 활성기가 다양한 복합 개질반응 등이 진행된다. 이로 인해 축열버너 후단에서의 메탄전환은 O2/C비가 0.4일 때 46%이고 1.0일 때 7%로 증가되었으며, 0.4인 경우가 증가 폭이 컸다. 이는 O2/C 가 1.0인 경우 플라즈마 연소기에서 공기량이 충분한 상태에서 1차 개질반응이 적극적으로 이루어지기 때문이다. 또한 상대적으로 1차 개질가스가 축열버너로 유입 시 잔류산소가 많아 이미 생성된 H2, CO 가스가 2차 축열버너에서 산화반응(식 7, 8)이 우월하여 다소 소멸되기 때문이다.

PBR의 경우 전반적으로 축열버너 개질보다 상태적으로 플라즈마 연소기 개질에 의해 대부분의 메탄이 전환되는 것을 알 수 있다.

| (7) |

| (8) |

Fig. 2(b)는 생성가스 농도, H2/CO, H2 선택도를 나타낸 것이다. 생성가스의 경우 O2/C비가 증가됨에 따라 플라즈마 연소기와 축열버너 모두 H2, total hydrocarbons (THCs)는 점차적으로 감소되었고 CO는 증가되었다. 그리고 H2/CO비와 H2 선택도 역시 O2/C가 증가됨에 따라 감소되었다.

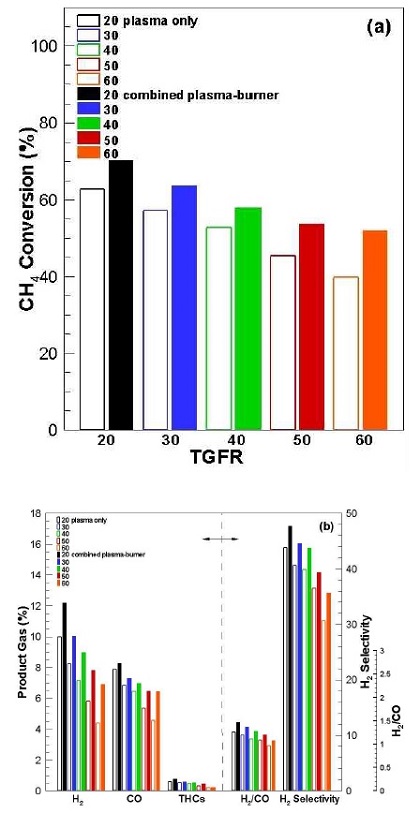

Fig. 3은 O2/C비를 1.0으로 하고 전체 가스공급량을 20-60 L/min으로 변화를 주었을 때 메탄전환 특성을 나타낸 것이다.

Effect of total gas feed rate. (a) CH4 conversion, (b) gas yield, H2/CO and H2 selectivity(Plasma only was used data at S1; combined plasma-burner was data sampled at S2)

Fig. 3(a)는 CH4 전환을 나타낸 것으로 전체 가스공급량이 증가됨에 따라 플라즈마 연소기와 축열버너 후단부 모두 감소되었다. 이는 전체 공기량이 증가됨에 따라 플라즈마 연소기에서 플라즈마 방전 컬럼 내에서 체류시간 감소로 인해 플라즈마 전환반응 확보가 어렵고 축열버너에서의 추가 개질반응 기회가 적어지기 때문이다.

그리고 전체 가스 공급량 변화에 관계없이 모든 경우에 대해 플라즈마 버너에서 주로 CH4 전환이 이루어 진 후 축열버너에서 일부 추가적으로 진행되어 그 값이 다소 증가되었다. 그 증가 정도는 전체 가스공급량이 20 L/min 플라즈마 연소기에서의 CH4 전환은 62%이고 축열버너는 70%로 11% 증가되었고 60 L/min에서 축열버너에서의 CH4 전환은 39%이고 축열버너는 52%로 25% 증가되었다.

이와 같이 축열버너에서의 CH4 전환은 전체 가스공급유량이 증감됨에 따라 상대적으로 CH4 전환의 증가율 편차가 큰데, 이는 유량이 20 L/min에서 60 L/min으로 증가될 경우 플라즈마 연소기 CH4 전환 감소가 23%이고 축열버너에서 19%인 것에서도 알 수 있듯이 복사 차폐 형태의 축열버너에서 체류시간 영향보다 플라즈마 연소기의 플라즈마 방전영역에서 보다 충분한 체류시간 확보가 어렵기 때문이다.

Fig. 3(b)는 생성가스의 농도, H2/CO, H2 선택도를 나타낸 것이다. 생성가스 중 H2, CO, THCs의 농도는 이미 예측된 바와 같이 전체가스 공급량이 증가됨에 따라 PBR 내에서 개질반응의 체류시간 확보가 감소되어 그 농도가 감소되었다. H2/CO비와 H2 선택도가 감소되었는데, 이는 수소전환 반응에 상대적으로 큰 영향을 미치는 플라즈마 연소기의 방전영역의 역할이 감소되었기 때문이다.

4.2 건식개질

바이오가스는 도시 슬러지, 음식물 쓰레기, 축사 분뇨, 매립장 등의 혐기 소화에서 발생되는 혼합가스이다. 이들의 가스성분은 45-75% CH4, 25-55% CO2, 0-25% N2, 0.01-5% O2 그리고 H2S, NH3가 소량 함유되어 있다14). 이와 같이 바이오가스는 생성 발생원에 따라 메탄과 이산화탄소의 비율이 달라지고 그 외 다양한 성분들이 함께 함유되어 있다. 본 연구에서는 다양한 발생원에서 발생되는 바이오가스에 대해 새로이 제안된 PBR이 적용 가능한 성능을 가지고 있는지 확인하고자 메탄과 이산화탄소 구성비에 대해 실험을 수행하였다.

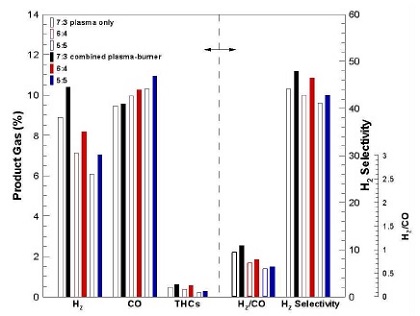

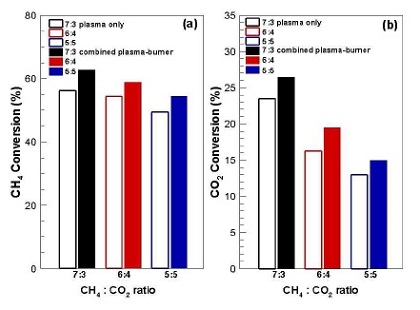

Fig. 4는 전체 가스공급량을 20 L/min와 O2/C비를 1.0으로 일정하게 유지한 상태에서 CH4:CO2비를 7:3, 6:4, 5:5로 변화를 주었을 때 개질 전환특성을 나타낸 것이다.

Effect of CO2:CH4 ratio on CH4 and CO2 conversions at sampling ports S1 and S2; (a) CH4 conversion, (b) CO2 conversion

Fig. 4(a)는 CH4 전환을 나타낸 것으로 CH4:CO2비가 7:3에서 5:5로 이산화탄소의 비율이 증가될 수 록 CH4 전환이 플라즈마 연소기는 56%에서 49%로 감소되었고 축열버너 역시 62%에서 54%로 점차적으로 감소되었다. 이는 이미 언급된 메탄 크래킹 반응(식 4)과 부분산화 개질반응(식 5) 그리고 탄소 산화반응(식 6)이 메탄의 양이 감소되면 CH4 전환이 감소되기 때문이다.

Fig 4(b)는 CO2 전환을 나타낸 것으로 전환 패턴은 CH4 전환과 유사하나 전환값은 상대적으로 적다. CH4:CO2비가 7:3에서 5:5로 변화됨에 따라 CO2 전환은 플라즈마 연소기는 23%에서 12%로 11% 감소되었고 축열버너 역시 26%에서 14%로 12%가 감소되었다. 이는 PBR의 플라즈마 연소기와 축열버너 모두에서 CO2 크래킹 또는 건식개질(식 9)에 의해 개질이 이루어지는데, 이 반응이 바이오 가스 중 CO2농도가 커질수록 감소되기 때문이다.

| (9) |

Fig. 5는 CH4:CO2비 변화에 따른 생성가스 농도 H2/CO, H2 선택도를 나타낸 것이다. 바이오가스 중 이산화탄소 농도가 증가될수록 생성가스 중 H2의 농도는 플라즈마 연소기와 축열버너 모두에서 감소되었다. 그러나 CO의 농도는 플라즈마 연소기와 축열버너 모두에서 증가되었다. 이는 메탄의 분해반응(식 4)에 의해 생성된 탄소의 산화반응(식 6)에 의해 CO가 증가되었기 때문이다. 이로 인해 H2/CO비와 H2 선택도 역시 감소되었다.

4.3 개질가스 재순환

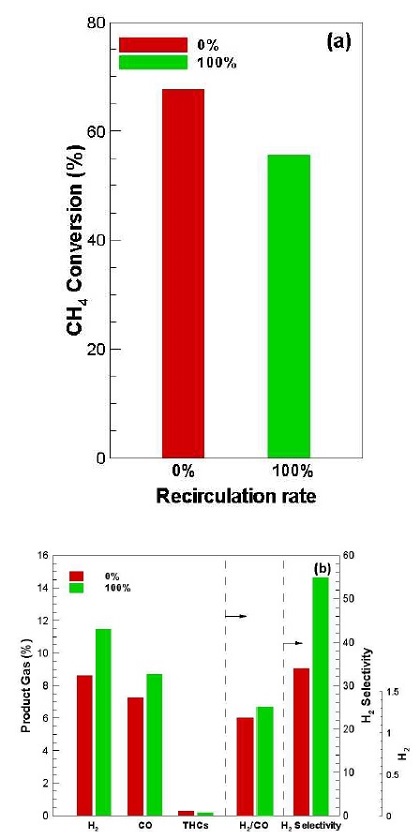

Fig. 6은 메탄개질의 기준조건인 전체 가스공급량을 20 L/min으로 하고, O2/C비를 1.0으로 한 상태에서 개질가스의 일부를 재순환한 경우 개질특성을 나타낸 것이다

Effect of reformed gas recirculation. (a) CH4 conversion, (b) gas yield, H2/CO and H2 selectivity; this data was used for the combined plasma-burner.

Fig. 6(a)는 CH4 전환을 나타낸 것으로 재순환 하지 않았을 때는 67%이고 재순환 하였을 경우는 55%로 그 값이 감소되었다. 이는 CH4 전환이 감소되었다기보다는 재순환 가스 중 포함된 미전환된 CH4가 출구농도에서 더 측정되기 때문이다.

이는 Fig. 6(b)에 나타낸 개질가스 H2와 CO의 농도에서 확인되듯이 재순환 하지 않았을 때 각각의 농도가 9%, 7%인데 재순환 시 11%와 9%로 증가된 것을 보면 알 수 있다. 그리고 H2/CO비와 H2 선택도도 각각 1.18%, 34%에서 1.31%, 55%로 증가되었다

이상에서 알 수 있는 바와 같이 개질가스 재순환 시 가연가스인 수소와 일산화탄소 생성량이 다소 증가되었으며 특히 상대적으로 수소증가가 크기 때문에 H2/CO비 특히 수소 선택도가 개선되어 양질의 고품이 가스 생산이 가능하다.

이상의 변수별 연구를 통해 PBR의 메탄 부분산화 개질 시 최적운전 조건과 그 결과는 Table 2와 같다. O2/C비가 1.0이고 전체 가스공급량이 20 L/min일 때 메탄전환은 67%이고 H2 선택도는 34%이고 H2/CO비는 1.18이었다.

현재 개발되어 실용화되어 이용되고 있는 것은 촉매 자열개질 방식으로 촉매 비용과 내구성 문제 그리고 촉매 활성온도 유지를 위한 경제성 문제가 있다. 본 연구 결과는 상기에 언급된 문제를 해결된 주거용열병합시스템(residential power generator, RPG)용 연료전지인 고체산화물형연료전지(solid oxide fuel cell, SOFC)에 적용 가능할 것으로 판단된다.

5. 결 론

본 연구에서는 플라즈마 연소기-축열버너가 병합된 형태의 새로운 PBR 개질 전환 장치를 개발하고자 개질에 영향을 미치는 변수별 연구를 진행하였다. 그리고 각 경우에 대한 개질특성을 파악하였고 이를 근거로 최적의 운전조건을 제시하였다.

공급연료를 메탄만 적용할 경우 CH4 전환은 O2/C비가 증가할수록 전체 가스공급량이 감소할수록 CH4 전환이 높았다. H2/CO와 H2 선택도는 O2/C비와 전체 가스공급량이 감소될수록 증가되었다. 공급연료가 바이오가스인 경우 CO2 전환과 CH4 전환은 CO2:CH4비가 7:3일 때 가장 큰 값을 보였으며 H2/CO비와 H2 선택도는 역시 다소 차이는 있으나 상대적으로 메탄량이 큰 경우 그 값이 더 높았다. PBR의 경우 플라즈마 연소기에서 대부분의 전환이 이루어지고 매트릭스 버너는 보조적인 역할을 하였다. 그러나 처리가스 유량이나 이산화탄소량이 많을 때는 매트릭스 버너 역할이 더 중요하였다.

개질가스 재순환은 가연가스인 다소 수소와 일산화탄소 생성량이 증가되며 특히 수소 증가량이 크다. 이로 인해 수소선택도가 개선되어 양질의 고품위 가스 생산이 가능하다.

상기의 변수별 개질 특성을 파악하여 PBR의 최적의 운전조건은 O2/C비가 1.0이고 전체 가스공급량이 20 L/min이었다. 이때 CH4 전환은 67%이고 H2 선택도는 34%이고 H2/CO비는 1.18로 RPG용 SOFC 연료전지 스택에 적용 가능한 결과였다.

Acknowledgments

이 논문은 2020학년도 조선대학교 학술연구비의 지원을 받아 연구되었습니다.

References

-

R. Snoeckx and A. Bogaerts, “Plasma technology – a novel solution for CO2 conversion?”, Chem. Soc. Rev., Vol. 46, No. 19, 2017, pp. 5805-5863.

[https://doi.org/10.1039/C6CS00066E]

-

H. S. Song, S. J. Kwon, W. S. Epling, S. C. Nam, and K. B. Yi, “Synthesis gas production via partial oxidation, CO2 reforming, and oxidative CO2 reforming of CH4 over a Ni/Mg-Al hydrotalcite-type catalyst”, Clean Technology, Vol. 20, No. 2, 2014, pp. 189-201.

[https://doi.org/10.7464/ksct.2014.20.2.189]

-

J. H. Hong, H. J. Ha, and J. D. Han, “The promotion effects on partial oxidation of methane for hydrogen production over Co/Al2O3 and Ni/Al2O3 catalysts”, Clean Technology, Vol. 18, No. 1, 2012, pp. 95-101.

[https://doi.org/10.7464/ksct.2012.18.1.095]

-

P. Beckhaus, A. Heinzel, J. Mathiak, and J. Roes, “Dynamics of H2 production by steam reforming”, J. Power Sources, Vol. 127, No. 1-2, 2004, pp. 294-299.

[https://doi.org/10.1016/j.jpowsour.2003.09.026]

-

S. G. Wang, Y. W. Li, J. X. Lu, M. Y. He, and H. Jiao, “A detailed mechanism of thermal CO2 reforming of CH4”, J. Molecular. Structure, Vol. 673, No. 1-3, 2004, pp. 181-189.

[https://doi.org/10.1016/j.theochem.2003.12.013]

-

A. E. Lutz, R. W. Bradshaw, L. Bromerg, and A. Rabinovich, “Thermodynamic analysis of hydrogen production by partial oxidation reforming”, Int. J. Hydrogen Energy, Vol. 29, No. 8, 2004, pp. 809-816.

[https://doi.org/10.1016/j.ijhydene.2003.09.015]

-

L. Xu, Y. Liu, Y. Li, Z. Lin, X. Ma, Y. Zhang, M. D. Argyle, and M. Fan, “Catalytic CH4 reforming with CO2 over activated carbon based catalysts”, Appl. Catal A Gen., Vol. 469, 2014, pp. 387-397.

[https://doi.org/10.1016/j.apcata.2013.10.022]

-

L. Li, H. Wang, X. Jiang, Z. Song, X. Zhao, and C. Ma, “Microwave-enhanced methane combined reforming by CO2 and H2O into syngas production on biomass-derived char”, Fuel, Vol. 185, pp. 692-700.

[https://doi.org/10.1016/j.fuel.2016.07.098]

-

Y. N. Chun, Y. C. Yang, and K. Yoshikawa, “Hydrogen generation from biogas reforming using a gliding arc plasma-catalyst reformer”, Catalysis Today, Vol. 148, No. 3-4, pp. 283-289.

[https://doi.org/10.1016/j.cattod.2009.09.019]

-

H. Zhang, X. Li, F. Zhu, K. Cen, C. Du, and X. Tu, “Plasma assisted dry reforming of methanol for clean syngas production and high-efficiency CO2 conversion”, Chem. Eng. J., Vol. 310, No. 1, pp. 114-119.

[https://doi.org/10.1016/j.cej.2016.10.104]

-

T. Takeno and K. Sato, “An excess enthalpy flame theory”, Combustion Sience and Technology, Vol. 20, No. 1-2, 1979, pp. 73-84.

[https://doi.org/10.1080/00102207908946898]

-

A. I. Bakry, “Stabilized premixed combustion within atmospheric gas porous inert medium (PIM) burner”, Proceedings of the Institution of Mechanical Engineers. Part A, Journal of Power and Energy, Vol. 222, No. 8, 2008, pp. 781-789.

[https://doi.org/10.1243/09576509JPE608]

-

Y. Ju and W. Sun, “Plasma assisted combustion: dynamics and chemistry”, Progress in Energy and Combustion Science, Vol. 48, 2015, pp. 21-83.

[https://doi.org/10.1016/j.pecs.2014.12.002]

-

R. K. Singha, A. Shukla, A. Yadav, S. Adak, Z. Iqbal, N. Siddiqui, and R. Bal, “Energy efficient methane tri-reforming for synthesis gas production over highly coke resistant nanocrystalline Ni–ZrO2 catalyst”, Appled Energy, Vol. 178, 2016, pp. 110-125.

[https://doi.org/10.1016/j.apenergy.2016.06.043]